活性炭对非对称结构SiC多孔陶瓷中精细过滤膜的影响

王艳颖,邓湘云,王怡馨,温 暖

(天津师范大学物理与材料科学学院,天津 300387)

活性炭对非对称结构SiC多孔陶瓷中精细过滤膜的影响

王艳颖,邓湘云,王怡馨,温 暖

(天津师范大学物理与材料科学学院,天津 300387)

为研究活性炭颗粒粒径大小和含量对非对称结构多孔陶瓷中精细过滤膜的影响,掺杂不同粒径和含量的活性炭制备非对称结构多孔陶瓷的精细过滤膜,并利用扫描电子显微镜(SEM)、过滤压降测试系统和阿基米德排水法分别对烧结后精细过滤膜的表面形貌、过滤压降和气孔率进行测试分析.实验结果表明:掺杂的活性炭可以有效提高过滤膜的气孔率,降低其过滤压降,从而提高样品的过滤效率.当过滤膜中掺入0.5 g平均粒径为150 μm的活性炭颗粒,过滤膜的气孔率可达到42.8%,过滤压降最低.

非对称结构多孔陶瓷;精细过滤膜;活性炭;过滤压降;气孔率

多孔陶瓷具有高孔隙率、优良的抗腐蚀性、抗氧化性和耐高温性等特点,可用于高温气体净化器、熔融金属过滤器、热交换器、保温隔音装置和催化剂载体等材料,在冶金、化工、环保和能源等领域具有广阔的应用前景[1-5].非对称结构多孔陶瓷过滤器具有结构稳定性良好、过滤精度和过滤效率高等特点[6-10],且制备工艺简单,原料成本低,因此被广泛应用在高温煤气过滤除尘技术中.根据成孔工艺的不同来划分,多孔陶瓷的制备方法通常包括颗粒堆积法[11]、添加造孔剂法[12]、发泡法[13]和溶胶-凝胶工艺[14]等.添加造孔剂法[15]是指在传统陶瓷工艺的基础上,通过外加造孔剂在陶瓷中形成气孔的一类方法.该方法在陶瓷配料中另加入一定量的造孔剂,并进行混合制成陶瓷坏体.在烧结过程中,坏体内部的造孔剂会燃烧或挥发,从而在陶瓷中留下孔隙,商业化的多孔陶瓷过滤管多采用这种非对称过滤结构.同时,由于陶瓷纤维过滤膜的过滤精度低于陶瓷颗粒过滤膜,商业化的多孔陶瓷过滤管多采用陶瓷颗粒过滤膜,

高温固气分离用于非对称陶瓷过滤器的研究在国外发达国家的起步较早,我国经过多年研究,自主研发出的多孔陶瓷材料在很多领域也得到应用,取得较大进展.但这些陶瓷过滤器与国外生产的陶瓷过滤器相比,在过滤精度和过滤效率等方面还存在一定差距,而国外进口的过滤膜管和膜组件价格更昂贵,限制了过滤膜技术的广泛应用[16].影响碳化硅多孔陶瓷抗弯强度和气孔率的工艺参数主要有造孔剂含量、碳化硅颗粒粒径以及烧结温度等因素.由于在非对称结构多孔陶瓷中,支撑体承载着过渡层和精细过滤膜,而精细过滤膜在整个结构中起到重要的过滤除尘的作用,因此本研究在原有精细过滤膜制备工艺的基础上,加入不同颗粒粒径大小的活性炭,测试改良后过滤膜的气孔率和过滤压降,择优选择合适掺杂的活性炭颗粒粒径大小和掺杂比例,以期制备出具有更高过滤精度和过滤效率的过滤膜.

1 实验

1.1 原料及样品制备

不同粒径活性炭精细过滤膜的制备:采用平均粒径为45 μm的SiC粉料为主要原料,与一定量的陶瓷粘结剂、羧甲基纤维素钠、活性炭、石墨和去离子水加热搅拌成均匀浆料.其中SiC、粘结剂、CMC、石墨、活性炭和去离子水的质量比为9.000∶1.000∶1.000∶0.250∶0.250∶20.000.石墨粒径约为10~40 μm,活性炭的粒径分别为50、75、100、150和200 μm.将配制好的浆料用甩膜法在支撑体上甩膜,然后将坯体进行高温烧结,升温速率为2℃/min,先升温至900℃,保温30min后,再加热至1300℃,后自然冷却至室温.

通过研究精细过滤膜中掺入不同粒径的活性炭对过滤膜的影响,确定当精细过滤膜中加入平均粒径为150 μm的活性炭时,过滤效果最好.因此在研究活性炭含量对过滤膜性能影响的部分,精细过滤膜中掺入平均粒径150 μm的活性炭.

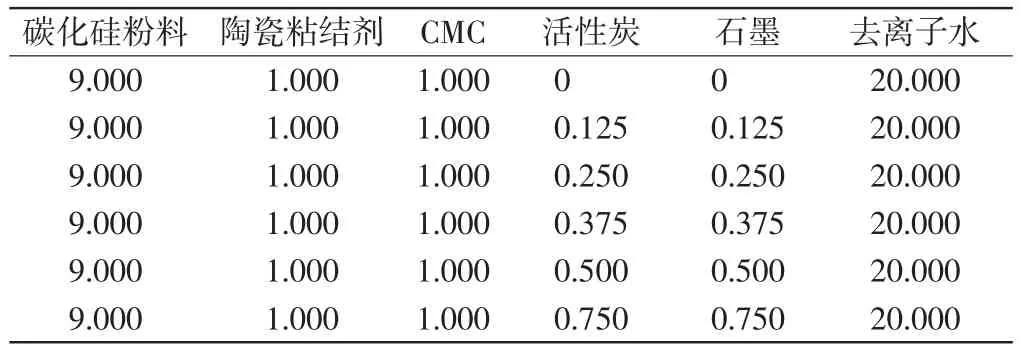

不同活性炭含量精细过滤膜的制备:仍采用平均粒径为45 μm的SiC粉料为主要原料,与一定量的陶瓷粘结剂、羧甲基纤维素钠、活性炭、石墨和去离子水加热搅拌成均匀浆料.其中SiC、粘结剂、CMC、石墨、活性炭和去离子水的质量比如表1所示.

1.2 样品表征

采用日本日立公司生产的S4800/TM3000型扫描电子显微镜对样品的形貌进行观察;运用巩义市予华仪器有限责任公司生产的SHZ-D(Ⅲ)型循环水式真空泵过滤压降测试系统测试样品的过滤压降;以去离子水作为浸泡介质,使用阿基米德排水法测试样品的气孔率.

表1 精细过滤膜各原料质量比Tab.1 Mass ratio of raw material in the fine filtration membranes 单位:g

2 结果与讨论

2.1 不同活性炭粒径对过滤膜的影响

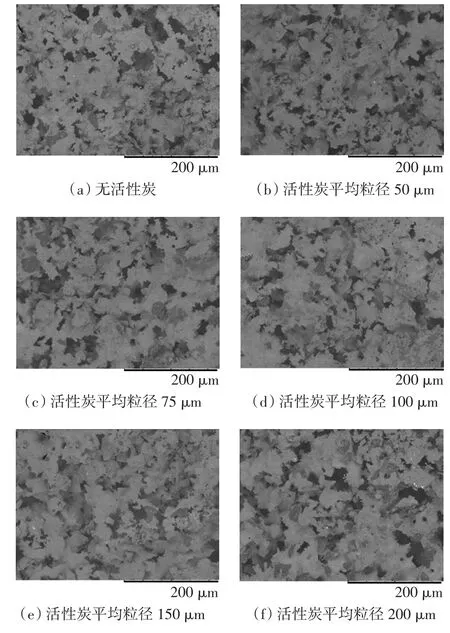

图1为以不同颗粒粒径活性炭为原料制备所得精细过滤膜的表面形貌.

图1 不同粒径活性炭过滤膜的表面形貌Fig.1 Surface morphology of filtration membrane with different grain sizes of carbon

由图1可以看出,加入活性炭后所得过滤膜表面所生成的气孔数量比不含活性炭过滤膜表面的气孔数量多.当加入平均粒径为50 μm的活性炭时,过滤膜表面生成的气孔孔径较小;随着加入活性炭颗粒粒

径的不断增大,所得过滤膜表面的气孔孔径逐渐增大;当加入平均粒径为200 μm的活性炭时,过滤膜表面生成气孔孔径过大,不符合过滤精度的需要.碳化硅多孔陶瓷过滤膜中的气孔主要有2种产生方式:一种是碳化硅颗粒之间形成的本征孔隙;另一种是由于造孔剂在高温烧蚀后留下的孔隙.因此加入一定颗粒粒径的活性炭可以有效地控制过滤膜的气孔孔径尺寸.

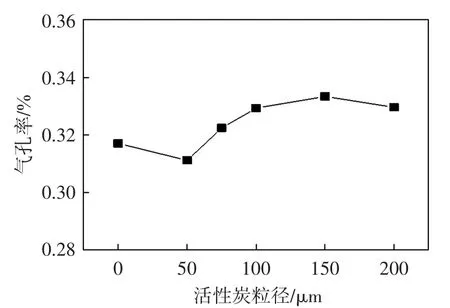

图2为不同颗粒粒径活性炭制备所得过滤膜气孔率的变化情况.

图2 不同粒径活性炭过滤膜的气孔率Fig.2 Porosity of filtration membrane with different grain size of carbon

由图2可以看出,当加入平均粒径为50 μm的活性炭后,过滤膜的气孔率比无活性炭时略有降低,然而随着活性炭粒径逐渐增大,过滤膜的气孔率均大于无活性炭时制备所得过滤膜.这是因为平均粒径为50 μm的活性炭中存在很多小颗粒的活性炭,它们堵塞在碳化硅颗粒形成的本征孔隙中没有充分燃烧,导致过滤膜的气孔率降低.当加入平均粒径为150 μm的活性炭时,过滤膜的气孔率最大,达到33.3%.当所加活性炭的孔径增加到200 μm时,过滤膜的气孔率有所降低,这是因为在质量相同的情况下,粒径大的活性炭比表面积小,粒子数少,相应的其烧结形成的气孔数量就会有所减少.

图3为不同粒径活性炭制备所得过滤膜和支撑体的过滤压降情况.由图3可以看出,精细过滤膜中加入平均粒径小于150 μm的活性炭颗粒时,其过滤压降增加幅度很大;当加入平均粒径大于150 μm的活性炭颗粒时,其过滤压降变化情况和无活性炭时相同;当加入活性炭平均粒径为150 μm时,过滤膜的过滤压降增加幅度最小.这是因为小粒径的活性炭经高温烧蚀后形成尺寸较小的气孔,掺入小粒径活性炭的过滤膜过滤相同体积的气体需要消耗更多的能量,因此过滤膜的过滤压降较高.随着活性炭粒径增大,形成的气孔孔径随之增大,因此过滤膜的过滤压降逐渐减小.但对于质量相同的活性炭,粒径大的比表面积小,相应的粒子数少,烧结形成的气孔就会有所减少,造成过滤压降升高,因此与加入平均粒径150 μm活性炭的过滤膜相比,加入平均粒径为200 μm活性炭精细过滤膜的过滤压降有所升高.

图3 不同粒径活性炭过滤膜和支撑体的过滤压降Fig.3 Filter pressure drop of filtration membranes and supporting body with different grain sizes of carbon

2.2 不同含量活性炭对过滤膜的影响

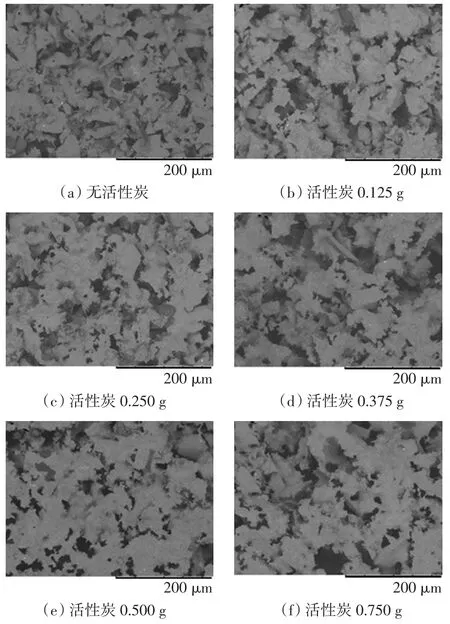

图4为掺入不同含量活性炭的过滤膜的表面形貌.

图4 不同活性炭含量过滤膜的表面形貌Fig.4 Surface morphology of filtration membrane with different contents of carbon

由图4可以看出,掺入活性炭和石墨后,精细过滤膜的气孔孔径增大,数量增多.平均粒径为150 μm的活性炭经高温烧结后留下与活性炭粒径差不多大小的气孔,而无造孔剂的精细过滤膜中45 μm的碳化硅形成的本征孔隙比造孔剂烧蚀形成的气孔小.从图4(f)中可以看出,过滤膜出现孔径不均匀的大气孔,这样不利于过滤膜过滤小颗粒的固体粉尘,降低过滤膜的过滤精度和过滤效率.导致此结果的原因是造孔剂含量过高,其与碳化硅粉料混合的分散性不好,造成造孔剂局部含量过高,导致大气孔的出现.

图5为掺入不同含量活性炭的过滤膜气孔率的变化情况.

图5 不同活性炭含量过滤膜气孔率Fig.5 Porosity of filtration membranes with different content of carbon

由图5可以明显看出,随着活性炭含量的增加,过滤膜的气孔率逐渐增大,当加入0.500 g活性炭时,过滤膜的气孔率最大,达到42.8%.当活性炭含量增加到0.750 g时,过滤膜的气孔率有所降低,这是因为造孔剂过多时,大气孔的出现导致气孔率有所降低.

图6为不同含量活性炭的过滤膜与支撑体的过滤压降情况.

图6 不同活性炭含量过滤膜和支撑体的过滤压降Fig.6 Filter pressure drop of filteration membranes and supporting body with different content of the carbon

由图6可以看出,精细过滤膜中掺入活性炭和石墨后,过滤膜的过滤压降降低,这是因为精细过滤膜中掺入造孔剂使得过滤膜的气孔率增大,过滤相同体积的气体需要消耗的能量减少,即过滤膜的过滤压降降低.随着活性炭含量的增加,过滤膜的过滤压降逐渐降低,当活性炭含量为0.500 g时,过滤膜的过滤压降最低.当活性炭含量为0.750 g时,过滤膜的过滤压降有所增加,出现这种情况的原因是造孔剂含量过多,气孔率有所降低,引起过滤膜的过滤压降有所增加.

3 结论

本研究通过使用添加造孔剂的方法,制备高性能的高温过滤用多孔陶瓷.在原有制备工艺的基础上,向精细过滤膜中掺入不同粒径大小和含量的活性炭和石墨作为造孔剂,得到以下结论:

(1)适量且尺寸合适的造孔剂有利于提高过滤膜的气孔率,增加其渗透率,降低过滤膜的过滤压降.

(2)当精细过滤膜中掺入平均粒径为150 μm的活性炭时,过滤膜的气孔率可以达到最大,为33.3%,气孔孔径尺寸合适且均匀,过滤膜具有较低的过滤压降.

(3)当加入的活性炭质量为0.500 g时,过滤膜的气孔率可高达42.8%,气孔孔径尺寸合适且均匀,此时过滤膜同样具有较低的过滤压降.

[1]PIRJO P,VESA H,ANTTI-PEKKA N,et al.Environmental effects on microstructure and strength of SiC-based hot gas filters[J].Journal of the European Ceramic Society,2001,21(9):1261-1268.

[2]SUNG I.-K,CHRISTIAN,MITCHELL M,et al.Tailored macroporous SiCNandSiCstructuresforhigh-temperaturefuel reforming[J].Advanced Functional Materials,2005(8):1336-1342.

[3] SHE J H,OHJI T,MECHNICH P,et al.Mullitization and densification of Y2O3-doped reaction-bonded mullite ceramics with different compositions[J].Materials Chemistry and Physics,2002,76(1):88-91.

[4] ZHU S,DING S,XI H,et al.Preparation and characterization of SiC/ cordierite composite porous ceramics[J].Ceramics International,2007,33(1):115-118.

[5]YAKIMOVA R,PETORAL R M,YAZDI G R,et al.Surface functionalization and biomedical applications based on SiC[J].Journal of Physics D:Applied Physics,2007,40(20):6435-6442.

[6]STUDART A R,GONZENBACH U T,TERVOORT E,et al.Processing routes to macroporous ceramics:a review[J].Journal of the American Ceramic Society,2006,89(6):1771-1789.

[7]BELIBI P B,NGUEMTCHOUIN M M G,RIVALLIN M,et al.Microfiltration ceramic membranes from local Cameroonian clay applicable to water treatment[J].Ceramics International,2015,41(2):2752-2759.[8]REZAEI HOSSEINABADI S,WYNS K,MEYNEN V,et al.Organic solvent nanofiltration with Grignard functionalised ceramic nanofiltration membranes[J].Journal of Membrane Science,2014,454:496-504.

[9]KROU S,TRECCANI L,REZWAN K,et al.Development and characterisation of functionalised ceramic microtubes for bacteria filtration[J]. Journal of Membrane Science,2010,365(1/2):447-455.

[10]ROEWER G,HERZOG U,TROMMER K,et al.ChemInform abstract:silicon carbide-a survey of synthetic approaches,properties and applications[J].ChemInform,2010,33(50):224-224.

[11]MONTANARO L,JORAND Y,FANTOZZI G,et al.Ceramic foams by powder processing[J].Journal of the European Ceramic Society,1998,18(9):1339-1350.

[12]DING S,ZHU S,ZENG Y,et al.Effect of Y2O3addition on the properties of reaction-bonded porous SiC ceramics[J].Ceramics International, 2006,32(4):461-466.

[13]SEPULVEDA P,BINNER J G P.Processing of cellular ceramics by foaming and in situ polymerisation of organic monomers[J].Journal of the European Ceramic Society,1999,19(12):2059-2066.

[14]MENG G,WANG H,ZHENG W,et al.Preparation of porous ceramics by gelcasting approch[J].Materials Letters,2000,45(3):224-227.

[15]刘晰,安黛宗,萧劲东.多孔陶瓷的制备和应用研究进展[J].江苏陶瓷,2003,36(4):31-35. LIU X,AN D Z,XIAO J D.Progress in the preparation and application of porous ceramics[J].Jiangsu Ceramics,2003,36(4):31-35(in Chinese).

[16]THORAVAL V,CASTELAS B,JOULIN J P,et al.Preparation and characterization of microporous ceramic media[J].Key Engineering Materials,1992,61:213-218.

(责任编校 亢原彬)

Effect of carbon on the fine filtration membrane in the asymmetric silicon carbide porous ceramic

WANG Yanying,DENG Xiangyun,WANG Yixin,WEN Nuan

(College of Physics and Materials Science,Tianjin Normal University,Tianjin 300387,China)

In order to study the effect of carbon particle size and content on the fine filtration membrane of the asymmetric porous ceramic,the fine filtration membrane of asymmetric structure of porous ceramic were prepared using different activated carbon particle sizes and contents.The sintered morphology surface,filter pressure drop and porosity were measured and analyzed by scanning electron microscope(SEM),filter pressure drop measurement system and Archimedes drainage method. The experimental results show that appropriate size activated carbon can improve the porosity,reduce the filter pressure drop,and improve the efficiency of the sample.When the filter membrane is mixed with active carbon particles which the average particle diameter is 150 μm,and the content of activated carbon is 0.5 g,the porosity of the filter membrane can be up to 42.8%,and the filter pressure drop is the lowest.

asymmetric structure of porous ceramics;fine filtration membrane;activated carbon;filter pressure drop;porosity

Q948

A

1671-1114(2016)06-0019-04

2016-05-27

国家高技术研究发展计划(863计划)资助项目(2012AA03A610).

王艳颖(1991—),女,硕士研究生.

邓湘云(1964—),女,教授,主要从事铁电、压电材料及多孔陶瓷方面的研究.