基于车削加工球墨铸铁端盖轴承室表面粗糙度的研究

段宗玉,肖连新

(中车株洲电动机有限公司技术研发中心,湖南 株洲 412001)

基于车削加工球墨铸铁端盖轴承室表面粗糙度的研究

段宗玉,肖连新

(中车株洲电动机有限公司技术研发中心,湖南 株洲 412001)

球墨铸铁以其优越的显微组织和力学性能,逐步应用于重载装备行业,机车牵引电动机端盖大部分采用该材质。对机车端盖轴承室的表面粗糙度进行了研究,分析了影响端盖表面粗糙度的几何因素和物理因素。采用正交试验法进行试验数据的设置及分析,结果表明,在进行精加工时,小进给量、高转速和适中切削深度能够得到较好的表面质量,满足设计要求。

球墨铸铁;轴承室;表面粗糙度;正交试验

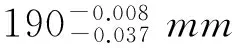

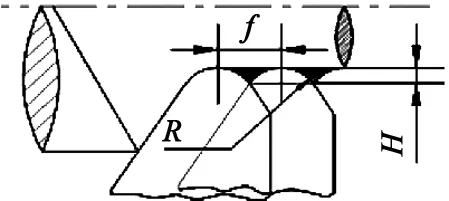

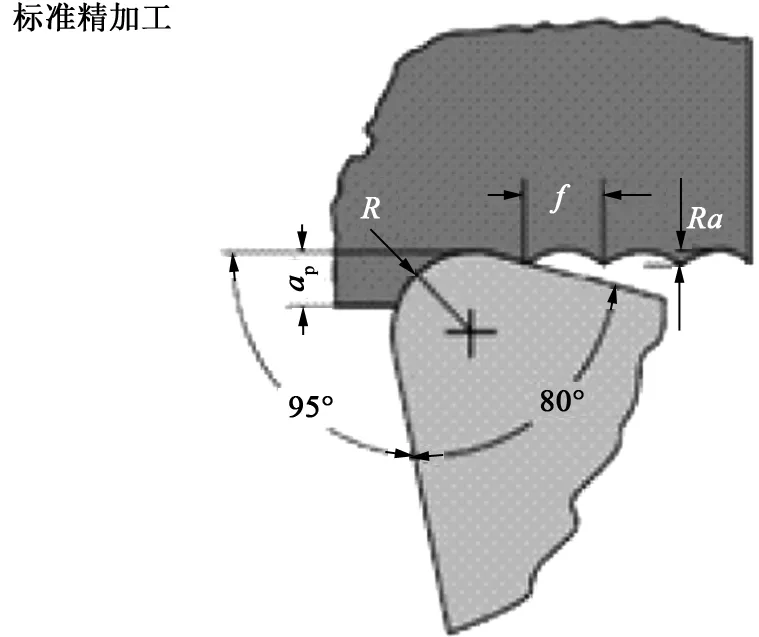

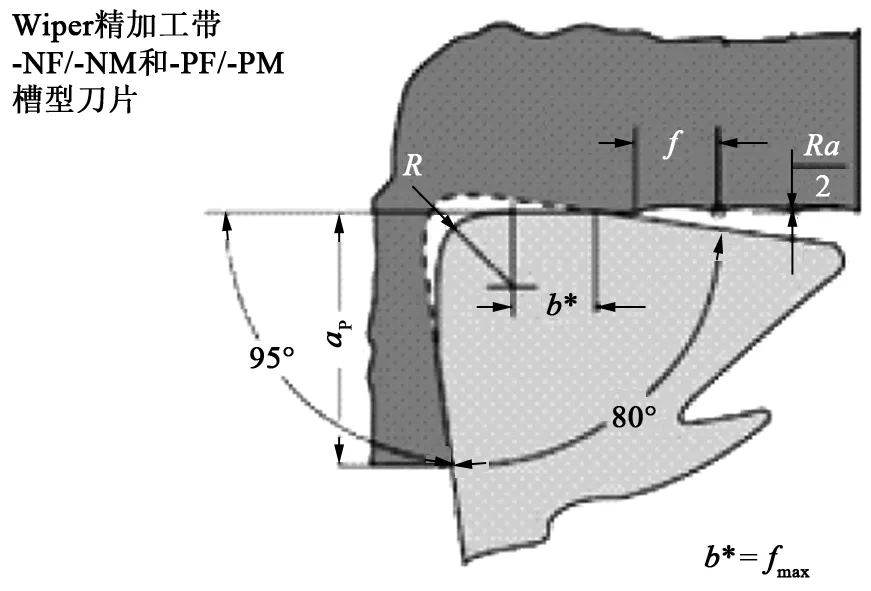

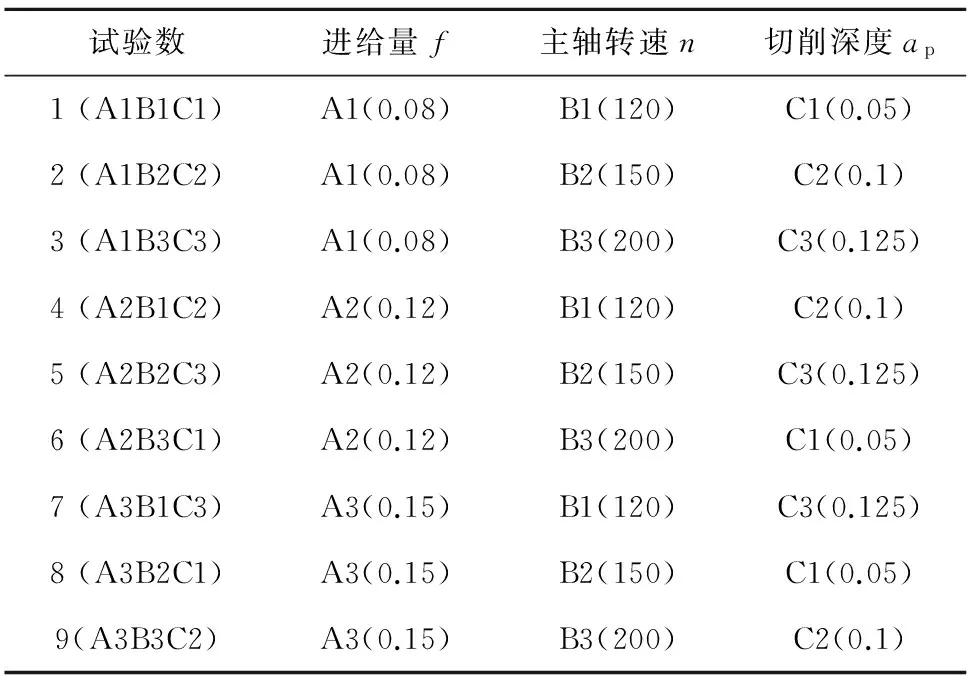

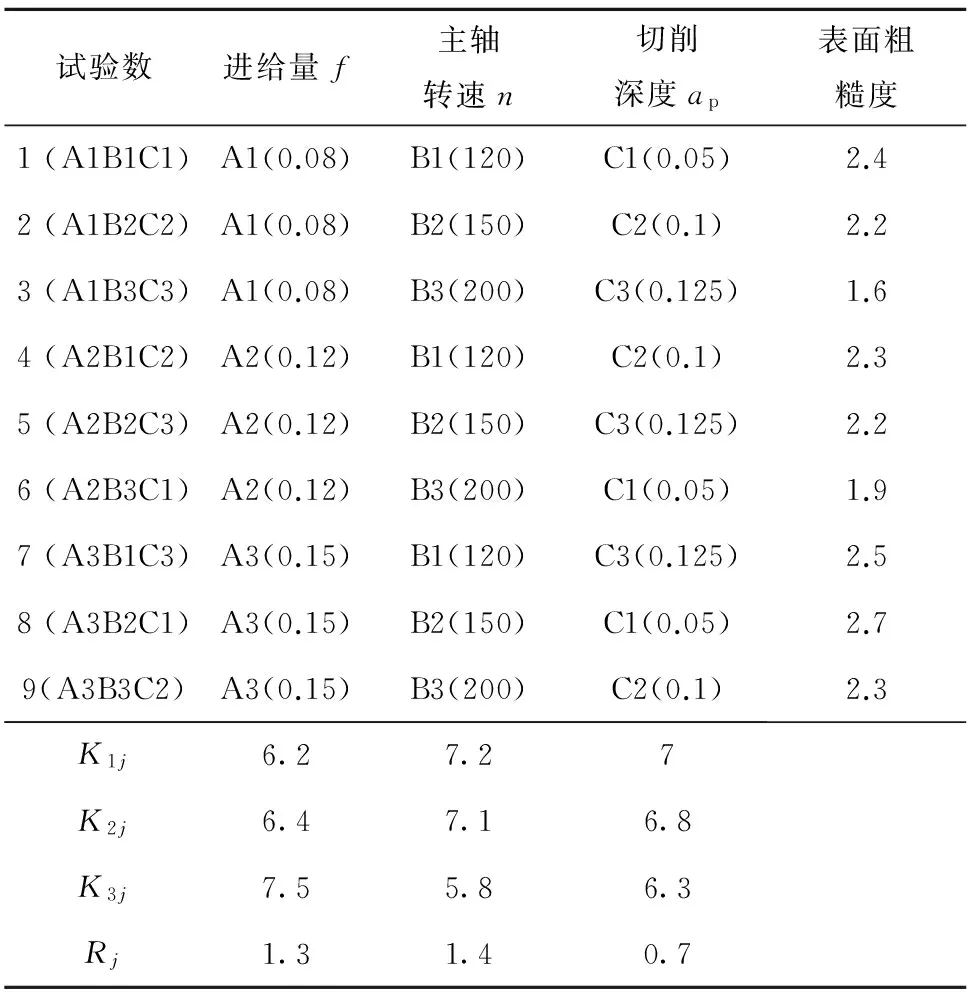

牵引电动机端盖通过止口及端面孔与电动机定子机座连接,并通过轴承室支承转子运动,是连接定子和转子的关键部件。其中,端盖止口和轴承室是关键部分,要求轴承室表面粗糙度 本文从理论方面分析影响端盖表面粗糙度的几何因素和物理因素,在对刀具进行优化选择后,重点对切削三要素优化进行配比,并采用正交试验法对试验进行设置,对影响轴承室表面粗糙度的因素进行研究。 图1 某机车牵引电动机端盖 为了得到较理想的表面粗糙度值,不仅要对表面粗糙度产生的机理进行理论分析,而且要对影响表面粗糙度的参数进行试验分析,最终通过优化切削参数得到较理想的表面质量。 车削加工表面粗糙度的形成是切削参数、被加工材料的性质、刀具的材料及几何角度和机床振动等多种因素共同作用的结果,其可以分成几何因素和物理因素[1]。在进行单一因素或几个因素对车削加工表面粗糙度影响的研究时,设定其他因素为固定值。 2.1 几何因素对车削加工表面粗糙度影响分析 影响表面粗糙度的几何因素是刀具相对工件作进给运动时,在加工表面遗留下来的切削层残留面积(见图2)。切削层残留面积愈大,表面粗糙度就愈高。减小切削层残留面积可通过减少进给量f,增大刀尖半径R来实现。切削层的表面粗糙度可以近似地用式1表示。 (1) 图2 切削层残留面积示意图 2.2 物理因素对车削加工表面粗糙度影响分析 切削加工后,表面粗糙度的实际轮廓形状一般都与纯几何要素所形成的理想轮廓有较大的差别(见图3),这与被加工材料的性质及切削机理有关的物理因素有关。影响表面粗糙度的物理因素包括切削速度、被加工材料的性质及刀具的几何形状。由于物理因素的存在,导致实际加工出工件表面轮廓凸凹不平,毫无规律。 图3 加工后表面的理想轮廓与实际轮廓 2.2.1 切削速度对车削加工表面粗糙度影响分析 切削速度对表面粗糙度的影响比较复杂。在切削塑性材料时,一般情况下低速或高速切削时因不会产生积屑瘤,加工表面粗糙度值较小;但在中等速度下,塑性材料由于容易产生积屑瘤与鳞刺,且塑性变形较大,因此表面粗糙度值会变大。减少进给量f可以减少切削残留面积高度,使表面粗糙度值减小;但进给量f太小,刀刃不能切削而形成挤压,增大了工件的塑性变形,反而会增大表面粗糙度值。 2.2.2 被加工材料的性质对表面粗糙度影响分析 球墨铸铁以其优越的内部组织和力学性能,逐步应用于重载装备行业。球磨铸铁通过合理的热处理工艺,可获得良好的显微组织和力学性能,在强度、硬度和耐磨性等方面的性能得到显著提高[2-3]。球墨铸铁内部组织主要是石墨化形态,内部较疏松,韧性较好,然而要得到较好的表面粗糙度很困难。 2.2.3 刀具几何形状对车削加工表面粗糙度影响分析 从式1可以看出,刀尖圆弧半径对加工件表面粗糙度产生直接的影响,然而刀具对表面粗糙度的影响不仅仅在于刀尖圆弧半径,刀具的前角、后角和刃磨质量等都会对工件表面质量产生影响。 标准圆弧精加工刀具和带修光刃的精加工刀具如图4和图5所示。从图4和图5可以看出,对刀具切削刃进行刃磨修光后,工件表面的残留面积明显减少,使得表面粗糙度大大降低。增大前角可以降低工件塑性变形,适当增大后角可以降低切屑与工件已加工表面之间的摩擦,都可以改善工件表面粗糙度。可见,可以通过优化刀具的几何参数来降低工件的表面粗糙度值。 图4 标准圆弧精加工刀具 图5 带修光刃的精加工刀具 3.1 主要试验设备 采用YV1600-ATC数控立式车床,最高转速为250r/min。采用进口瓦尔特铸铁类专用刀具,型号为DCMT11T308-MK4,其中,选用55°角度尖刀,后角为7°,刀尖圆弧半径为0.8mm,带修光刃。采用TR200表面粗糙度测量仪。 3.2 试验数组的设计 本文重点研究进给量f、主轴转速n和切削深度ap对端盖轴承室表面粗糙度的影响。工件材料的内部组织及成分由设计订货条件给出。进给量f设定为0.1mm/min,刀尖圆弧R选择0.8mm,由式1可得,Ra=125f2/R=1.56 (μm)。 采用正交试验法进行研究,因素数设定为3,水平数设定为3,试验安排为3因素3水平,查表采用L9(34)。正交试验表见表1。 表1 切削参数对轴承室表面粗糙度影响正交试验表 3.3 试验数据及分析 按照上述正交试验表进行试验,用表面粗糙度测量仪对每一组试验结果进行测量,并按照正交试验极差分析方法对试验数据进行分析,数据及分析结果见表2。 表2 正交试验结果及分析 从上述数据可以分析出,最佳的试验组合是A1B3C3。在本次研究固定因素前提下,影响端盖轴承室最明显的因素是主轴转速,其次是进给量,最不明显的是切削深度。 在现有设备的基础上,按照A1B3C3参数组合进行重复性试验,并进行端盖轴承室表面粗糙度的测量,结果表明,表面粗糙度可以控制在 从上述分析可以得出如下结论。 1)影响端盖轴承室表面粗糙度的因素包括几何因素和物理因素,是多种因素共同作用的结果。 2)本次试验条件下,主轴转速、进给量对于轴承室表面粗糙度的影响较大,切削深度影响最小;主轴转速越大,进给量越小,表面粗糙度值越小,能够得到表面质量较高的产品;切削深度对于轴承室表面粗糙度影响规律不明显。 3)通过优化切削参数,改进刀具的几何角度,采用车削的方法可满足球墨铸铁端盖轴承室表面粗糙度要求。 [1] 冯之静.机械制造工程原理[M].北京:清华大学出版社,2006. [2] Tanaka Y, Kage H.Development and application of austempered spheroidal graphite cast iron [J].Material Transaction Jim,1992,33(6):543-557. [3] 陆卫倩.球墨铸铁热处理方法之探讨[J].中国铸造装备与技术,2010(4):42-44. 责任编辑 马彤 Study on Surface Roughness of Bearing Chamber of End Cap Bearing based on Turning Process DUAN Zongyu, XIAO Lianxin (CRRC Zhuzhou Motor Co., Ltd., Zhuzhou 412001, China) Nodular cast iron has superior microstructure and mechanical properties, and it is gradually applied in the heavy equipment industry. The end cover of locomotive traction motor most adopts the material. Mainly study the surface roughness of locomotive bearing chamber. Through the orthogonal experiment method set, analyze the experimental data. It is concluded that when the finishing feeding is smaller, the speed is higher. The cutting depth is moderate, so get the good surface quality and meet the requirement of design. nodular cast iron, bearing housing, roughness, orthogonal experiment TG 506 A 段宗玉(1983-),男,工程师,硕士,主要从事轨道牵引电动机工艺技术等方面的研究。 2016-07-011 工艺分析

2 理论分析

3 试验研究

4 结语