350MW超临界汽轮机滑压优化试验方法研究

黄新长, 徐 星, 谭 锐

(国电科学技术研究院, 南京 210023)

350MW超临界汽轮机滑压优化试验方法研究

黄新长, 徐 星, 谭 锐

(国电科学技术研究院, 南京 210023)

对汽轮机滑压运行理论进行分析,通过汽轮机调节阀节流程度试验的方法,找到滑压运行的初步阀位,然后在初始阀点附近选取不同阀位进行变负荷试验,验证初始滑压阀位的正确性。该方法适用于工程实际的需要,能减少试验工况点,提高滑压优化试验效率。

汽轮机; 滑压优化; 阀位; 高压缸效率; 热耗; 负荷

目前由于国民经济的发展与用电结构的变化,电网峰谷差进一步扩大,大型发电机组不得不参与调峰。与此同时, 根据国家发改委、环境保护部、国家能源局发改能源〔2014〕2093号文件《煤电节能减排升级与改造行动计划(2014—2020年)》的要求,到2018年所有燃煤机组煤耗要求达到310g/(kW·h)。为了达到节能的目的,在中、低负荷下, 汽轮机滑压运行方式是一种调整火电机组运行经济性的重要手段。

滑压运行方式相对定压运行方式有明显的优势, 目前各个电厂一般采用复合运行方式[1], 即定-滑-定运行方式。在高负荷区域采用定压运行, 以获得较高的循环热效率;较低区域范围采用滑压运行, 获得较高的热力系统内效率;在最低负荷之下又采用初压水平较低的定压运行, 以保持锅炉的低负荷稳定[2-3]。因此, 一般滑压运行方式通过性能试验的负荷基准和阀位基准联合寻优来确定,此方法需要进行的工况数量较多。在滑压试验前通过汽轮机调节阀节流程度试验来确定初步的经济阀位,可以有效地提高滑压优化试验的精度和节省了试验时间。笔者结合某电厂350MW超临界机组滑压优化试验的实际案例进行说明。

1 滑压优化运行理论

目前常规的滑压试验寻优是在选定的几个基准负荷下, 对每个负荷任意取几组不同主汽压力进行试验, 根据不同的主蒸汽压力所对应的各处运行参数对比计算热耗q, 最后做出确定最优初压曲线。常规试验寻优不但试验工作量巨大, 而且很容易出现漏点, 一定程度上削弱了汽轮机运行优化调整的节能潜力。

实际上影响制定滑压优化曲线的两个关键点分别是阀门开度和主汽压力:(1)阀门开度越大,阀门节流损失越小,高压缸效率会增加; (2) 主汽压力越高,机组循环效率也越高。但机组调节阀开大和主汽压力升高是一个相反的过程,所以制定滑压优化曲线就是调整最优的初始压力和阀门开度使得不同机组功率下热耗最低。

1.1调节阀节流程度试验方法

某滑压运行方式下各调节阀开度的状态为:CV1和CV2接近全开,CV3开度较大,CV4全关。由于CV1、CV2和CV3间的调节阀重叠度很大,因此CV3由25%往下全关时,CV1、CV2开度由100%同时关小到39%,造成CV1、CV2调节阀节流损失增加,因此确定滑压运行最经济阀位就是要确定调节阀门CV1、CV2的最佳开度,这就要进行调节阀门CV3开度由25%到关闭时的试验。相关注意事项如下:(1)调节阀节流损失并不是随着调节阀开度的增加而减少的,因为调节阀进汽流量的显著变化主要集中在开度15%~50%,调节阀开度15%以下,流量很少,到50%以后进汽流量基本接近最大进汽。因此调节阀节流损失最大是出现在15%~50%的某一开度,即CV1、CV2调节阀节流损失随着开度的变大先增大后减少的。(2)当调节阀CV3全部关闭时,调节阀CV1、CV2开度为39%,对应的机组阀位称之为两阀点。理论上由于调节阀节流损失相对较小,应确定为最经济阀位,但由于机组投AGC指令后负荷波动较大,加上燃料、环境等因素影响,造成调节阀开度波动较大,因此CV3调节阀处于来回开关的状态,相应负荷能力较差。(3)当调节阀CV1、CV2开度变化后,机组进汽流量发生变化,因此主汽压力也随之变化,对循环效率影响较大,最经济阀位的确定关键在于比较主汽压力和高压缸效率的变化对热耗率的影响大小。(4)由于滑压运行优化试验后主汽压力变化较大,因此给水泵汽轮机用汽量有较大的不同,还需考虑给水泵汽轮机用汽量对热耗率的影响。

设计滑压曲线运行时总调节阀开度维持在87.24%,对应各调节阀开度为CV1为100%、CV2为100%、CV3为20%、CV4为0%。虽然高压缸效率较高,但主汽压力偏低较多,影响机组运行经济性,为此在滑压运行优化试验前先进行了CV1、CV2调节阀节流程度测试试验。

试验过程可简单描述如下:在维持负荷稳定的前提下,通过不断减小蒸汽流量(总调节阀开度),即调节阀CV1、CV2同时由100%关小至39%,调节阀CV3由25%关闭到零,计算此时高压缸效率的变化趋势(见图1)。

由图1可知:(1)在CV1、CV2调节阀由100%逐步关小至39%的过程中,调节阀节流损失逐渐增大,相应的高压缸效率在降低;(2)综合阀位由88%关小至82%时,高压缸效率下降趋势缓慢,这主要因为CV1、CV2调节阀开度一直在50%以上,节流损失变化不大;(3)滑压运行最经济阀位应选在高压缸效率较高区域,这样在提高主汽压力的前提下还能保证较高的缸效率。

图2为主蒸汽压力随综合阀位变化趋势。

由图2可知:调节阀综合阀位逐步增大时,主汽压力先缓慢下降,在总指令升至82%以后,调节阀综合阀位的增加对应的主汽压力快速下降,这主要是因为调节阀CV3开大至13%以上时,开度对进汽量变化影响增大,因此对主汽压力影响变大。

因此最经济阀位应维持在82%左右,这样既能保证调节阀节流损失较低,同时能大幅度提高主汽压力,有利于提高机组运行经济性。

1.2最经济阀位的热耗率试验验证

根据目前机组实际参与调峰负荷范围和机组实际情况,分别在80%、82%、84%阀位下变不同负荷进行计算。进行5个不同负荷下的运行调整试验,分析热耗率等经济指标,找出最佳运行阀位点。试验阶段机组单元制运行,不供热且锅炉停止吹灰。系统内各主、辅设备按常规方式运行。汽轮机高压调节阀采用顺序阀方式调节。

比较各负荷点不同阀位下机组的经济性,主要是比较汽轮机修正后的热耗率,目的是排除环境温度和运行水平的影响,把主蒸汽温度、再热蒸汽温度、再热压损和排汽压力修正到设计值,修正曲线由制造厂提供。

不同阀位下的热耗率和负荷关系见图3。

从图3可知:对单个负荷而言,当总阀位从80%增大到82%时,调节阀开大,调节阀节流损失减小,高压缸效率增加,但同时主汽压力降低,循环效率降低,从热耗率降低来看,此时调节阀节流损失减小导致的高压缸效率增加对热耗的影响较大;当负荷不变的时候,总阀位从82%继续增大到84%的时候,从热耗率反而升高来看,此时主汽压力降低导致的循环效率降低对热耗的影响较大。由热耗的变化趋势可以看出:正好在总阀位82%的时候,高压缸效率和循环效率能到一个最优的状态,机组经济性最好。

总阀位82%试验所有工况的热耗率都比总阀位80%和总阀位84%试验工况的热耗率低,这是一个明显的规律。所有负荷的热耗率都是同一个阀位点达到最低,也验证了第1.1节的方法。

1.3滑压试验方法的应用

通过对汽轮机滑压运行理论进行分析,应用汽轮机调节阀门节流程度试验的方法,找到滑压运行的初始阀位,然后在初始阀点附近选取不同阀位进行变负荷试验,验证初始滑压阀位的正确性。该方法适用于工程实际的需要,能减少试验工况点,对运行工况偏离试验工况的各种因素进行量化, 使得试验调整有据可依, 调整更为快速、精细, 减少试验调整的盲目性,提高滑压优化试验效率,减小试验成本。

2 应用实例

某研究院2015年利用该测试方法对某电厂2号机组进行了定滑压工况的测试。

2.1设备概况

该电厂汽轮机是N350/275-24.2/0.64/566/566型超临界、一次中间再热、单轴、双缸双排汽、抽汽凝汽式汽轮机,给水回热为3台高压加热器+1台除氧器+3台低压加热器的系统,2台50%容量的汽动给水泵+1台30%容量电动给水泵,汽封为自密封系统。

投产后机组高压调节汽门一直采用厂家原有的运行方式,从投产后性能试验的结果来看机组在315MW负荷即开始滑压运行,机组过早滑压会降低负荷响应速度,而且滑压运行时CV3调节阀开度较大(约20%),主汽压力偏低,热力系统循环效率下降。机组阀门重叠度曲线见图4。

2.2优化试验过程

根据第1章的方法确定了滑压运行的初始阀位为82%,在初始阀位附近选取了三个阀位,即80%、82%、84%分别进行了不同负荷下的热耗率试验。根据滑压试验得出的最佳滑压运行数据,参考机组性能试验测得的锅炉效率、厂用电数据及机组煤耗率降低情况对滑压效果进行估算[4-5]。

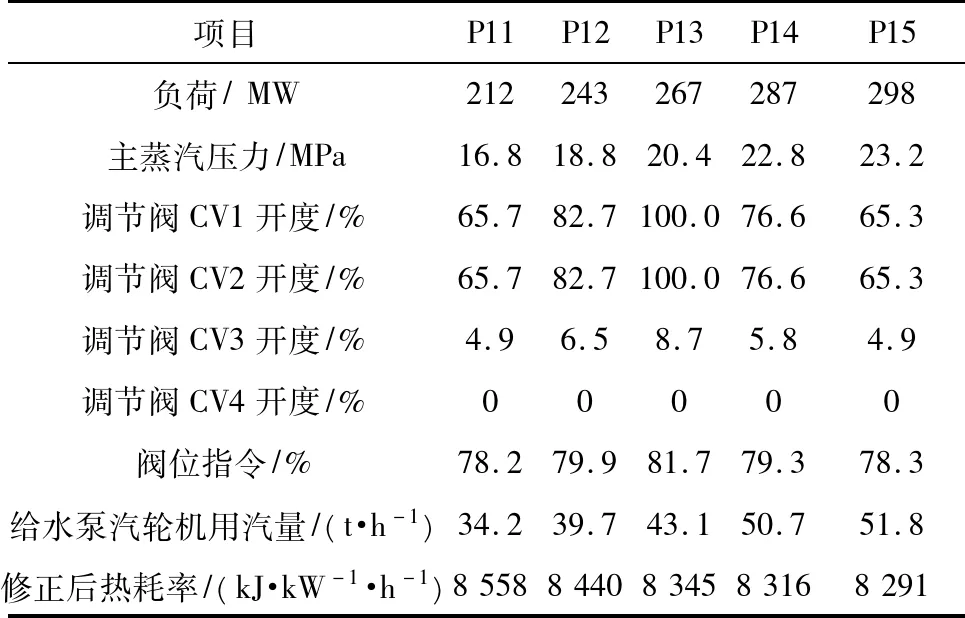

阀位在80%时滑压试验计算结果见表1。

表1 80%阀位滑压试验计算结果

从表1可知:通过调节主汽压力来变负荷,当负荷从210MW变化到300MW时,机组热耗率从8558kJ/(kW·h)变化到8291kJ/(kW·h)。

阀位在82%时滑压试验计算结果见表2。

表2 82%阀位滑压试验计算结果

从表2可知:通过调节主汽压力来变负荷,当负荷从210MW变化到300MW时,机组热耗率从8550kJ/(kW·h)变化到8287kJ/(kW·h)。

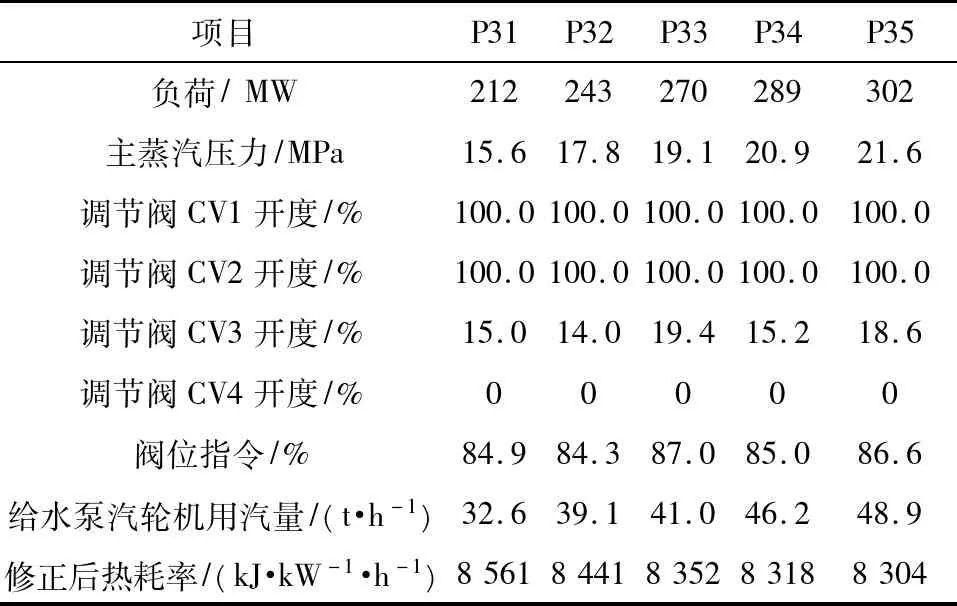

阀位在84%时滑压试验计算结果见表3。

表3 84%阀位滑压试验计算结果

从表3可知:通过调节主汽压力来变负荷,当负荷从210MW变化到300MW时,机组热耗率从8561kJ/(kW·h)变化到8304kJ/(kW·h)。

综上所述,总阀位82%试验所有工况的热耗率都比总阀位80%和总阀位84%试验工况的热耗率低,也验证了本试验方法的正确性。

2.3定滑压运行曲线

机组定滑压优化前后的曲线见图5。从图5可以看出:机组在315~350MW负荷内,调整前后均为定压运行,经济性能不变;在310~315MW负荷内,调整前为滑压运行,而调整后为定压运行,不仅对负荷响应速度快,且机组热耗率可降低约7kJ/(kW·h),折合供电煤耗约0.27g/(kW·h);在210~310MW中低负荷区域,调整后由于主汽压力增加幅度较大,且高压缸效率下降不超过0.3百分点,机组热耗率整体降低约13kJ/(kW·h),折合供电煤耗约0.5g/(kW·h)。

2.4使用范围及推广应用

该方法针对调节阀节流的机组滑压优化试验均有参考价值,适用于300MW和600MW等级亚临界和超临界机组,目前在多台机组得到了应用,煤耗平均下降大于0.5g/(kW·h)。

3 结语

通过汽轮机调节阀节流程度试验的方法和经济阀位验证试验,可以快速确定滑压运行最佳阀位,该方法适用于工程实际的需要,提高滑压优化试验效率。

基于此方法测得的滑压曲线, 机组热力系统处于隔离后试验状态, 负荷经过了参数修正, 实际负荷因回热系统设备运行状况、机组补水和吹灰、向外供热及参数偏离设计值等原因会有一定偏差。因此, 实际使用滑压曲线时应考虑机组真空变化、机组当前运行状况、机组泄漏情况以及其他因素的影响程度, 对压力定值曲线进行一定的修正。

[1] 沈士一, 庄贺庆, 康松, 等. 汽轮机原理[M]. 北京: 中国电力出版社, 1992.

[2] 黄海东, 常澍平, 郭江龙, 等. 汽轮机滑压运行优化调整研究[J]. 汽轮机技术, 2010, 52(1): 76-78.

[3] 李千军, 霍鹏, 郑李坤, 等. 国产600MW汽轮机组定滑压运行方式测试方法研究[J]. 汽轮机技术, 2009, 51(5): 386-389.

[4] 吕太, 李耀德, 胡乔良. 汽轮机滑压运行方式的经济性实验分析[J]. 汽轮机技术, 2010, 52(2): 127-129.

[5] 刘焕武, 刘广武, 刘炎. 600MW汽轮机滑压运行优化试验研究[J]. 东北电力技术, 2013, 34(4): 40-43.

Optimization of Sliding Pressure Operation Test for 350MW Supercritical Steam Turbines

Huang Xinchang, Xu Xing, Tan Rui

(Guodian Science and Technology Research Institute, Nanjing 210023, China)

Based on analysis of the sliding pressure operation theory of steam turbines, an initial valve position of sliding pressure operation was found by throttling tests on the regulating valve, and then variable load operation tests were conducted at different valve positions near the initial point to verify its correctness. This method is applicable to actual engineering projects, which could help to reduce the number of test points and improve the efficiency of sliding pressure tests.

steam turbine; optimization of sliding pressure operation; valve position; efficiency of high-pressure cylinder; heat consumption; load

2016-04-12

黄新长(1985—),男,工程师,主要从事火电机组热力系统试验及节能诊断研究。

E-mail: huangxc07@163.com

TK267

A

1671-086X(2016)06-0382-04