基于气密性提升及成本控制的车身空腔隔断应用

李政锐,黄超勇,谢明睿,王野筠,张文

(江铃汽车股份有限公司,江西南昌 330001)

基于气密性提升及成本控制的车身空腔隔断应用

李政锐,黄超勇,谢明睿,王野筠,张文

(江铃汽车股份有限公司,江西南昌 330001)

为进一步提高整车气密水平,同时平衡车辆性能与成本,在某量产车型基础上优化或取消部分声学包材料,采用空腔隔断技术提升整车气密性来弥补车内NVH性能损失。通过实车道路测试评价车辆NVH水平,数据显示:改进样车相比量产车型,气密性大幅提升,车内声压级表现也有优化。因此在一定条件下,整车气密性与车内NVH性能呈正相关。该设计方法在满足车辆属性目标前提下,降低了整车成本,为整车NVH性能开发和整车成本控制提供一种新的思路。

空腔隔断;气密性;NVH;成本控制

0 引言

汽车的乘坐舒适性是目前汽车行业研究的一个热点,其中整车气密性水平是衡量乘坐舒适性的一项重要指标。如果气密性水平较低,外界环境的噪声、水汽、灰尘就会通过密封缺陷处进入车内,直接降低用户对车辆的评价。控制整车气密性指标能够改善用户的主观体验,提高车辆质量档次,提升品牌形象。

影响整车气密性的部位和环节有很多,对于设计结构上无法解决的位置,采用空腔隔断技术是常见的手段。目前已有很多学者对空腔隔断技术进行了研究,但主要还是集中于空腔密封的应用和对乘客舱NVH性能的提升效果,缺乏对整车气密性水平和NVH性能关联性的研究,以及相关技术应用的成本与性能需求的平衡。

作者采用SQC和CAE结合的分析方法,对某量产车白车身侧围的传递路径进行分析,在关键位置实施空腔隔断措施来提升气密性,同时优化或取消部分声学包材料,降低整车成本,最后通过实车道路测试和整车噪声衰减量曲线验证该方案的有效性。

1 车身空腔及空腔隔断

1.1 白车身空腔结构

现代汽车在进行车身结构设计时,必须综合考虑结构强度、整体模态、制造工艺、材料成本等多方面的需求。车身侧围一般由外板、内板和加强板3层冲压钣金焊接而成,再与车身前围、顶棚、地板和后围连接构成白车身,所以,在车身的立柱、轮毂包及侧围等区域会形成很多相互连续的空腔结构,即所谓的“旁路空腔”[1]。车身钣金上还有部分大小不一、形状各异的孔洞,满足安装、定位、漏液等用途的需要,钣金搭接时焊接处也会存在缝隙[2]。

外界环境透过这些孔缝与旁路空腔和车内乘员舱相连通,造成车身泄漏,影响车内气密性。同时,发动机噪声、进排气系统噪声、轮胎噪声、结构噪声等通过该传播路径传入车内乘员舱。当汽车高速行驶时,高速气流通过孔缝进入空腔内冲击并摩擦钣金,由于车身空腔之间存在连续性,气流贯穿整车,使得整车NVH指标下降。因此,空腔导致的气密性泄漏不容忽视,对空腔结构进行阻隔不仅能提升气密性水平,还能抑制噪声传递,提高整车NVH水平。

1.2 空腔隔断技术

在旁路空腔中设置阻隔材料是提升整车气密性水平的常用手段。该应用可阻隔气流、抑制空气随通道传播;同时,由于阻隔材料使用发泡材料,发泡材料内部结构多孔,声波入射到材料表面后,进入材料内部的孔隙,与孔壁发生振动摩擦,在黏滞力的作用下,一部分声能转化为热能,使得入射声波能量衰减,达到吸声的目的,可有效改善“旁路噪声”[3]。

常见的空腔隔断密封材料主要分两种[4-5]:双组分聚氨酯发泡材料和预成型加热膨胀材料。后者根据实际工程需求的不同,又有橡胶、EVA、PVC等多种高倍率热膨胀材料可供选择。预成型加热膨胀胶块密封技术在白车身上应用灵活:对结构较小且规则的腔体,可采用挤出型膨胀胶直接黏贴在钣金需要密封的位置,经过涂装车间烘烤后受热膨胀与钣金贴合,将空腔隔断;密封较大的侧围空腔可使用骨架式膨胀胶,根据不同空腔形状,以注塑的PA66材料作为骨架、EVA作为膨胀密封材料附着在外侧,通过卡扣等方式固定在钣金上,发泡材料高温膨胀,封堵住空腔。

2 实际工程应用案例

2.1 空腔隔断方案设计

针对某款量产车型,建立车身空腔仿真模型,应用SQC分析方法和VA one软件对侧围传递路径进行分析,得到空腔内声压级分布情况和能量压力的传播方向[6-7]。根据分析结果并结合车身截面结构形状尺寸及钣金工艺孔分布等实际车身情况,确认需要进行空腔隔断的位置,综合考虑成本因素和车身制造工艺,采用注塑型Baffle和挤出型膨胀剂相结合的布置方式,如图1所示,在A柱上下、B柱下和C柱几个位置布置空腔隔断。

图1 空腔隔断布置示意图

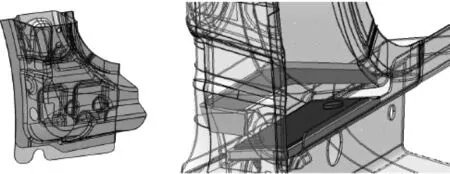

2.1.1 A柱上部

A柱上部为旁路空腔的主要截断位置,也是高速气流和噪声流入白车身乘员区段的起始位置,所以需要在此处做空腔隔断。由于A柱由3层钣金构成且形状不规则,所以选择使用热膨胀进行封堵,内外腔共两块如图2所示。

图2 A柱上部空腔隔断

2.1.2 A柱下部

在A柱下部隔断可以阻断A柱、纵梁和门槛内腔的连通性。A柱下由于腔体较大且规则,采用注塑型Baffle,通过2个卡钉安装固定在钣金上,如图3所示。

图3 A柱下部空腔隔断

2.1.3 B柱下部

B柱下方做空腔隔断可以切换B柱与门槛空腔的连通,为避免零件过长导致黏贴不便,采用三段式黏贴,如图4所示。

图4 B柱下部空腔隔断

2.1.4 C柱上部

阻断C柱与后侧围,内外腔各黏贴一段挤出型热膨胀材料,如图5所示。

图5 C柱上部空腔隔断

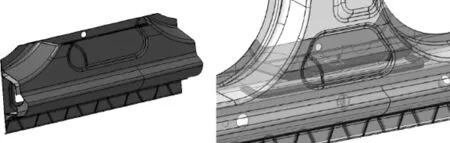

2.2 声学包材料设计优化或取消

对该款车的所有声学包材料进行梳理,挑选存在降成本空间的零件,如图6所示,部分零件做设计优化,主要方案为材料变更,如半固化毡更换为玻璃纤维、降低材料克重比等,在略微降低声学包性能的同时,平衡质量、成本等零件属性;还有部分零件,评估其不在主要声传递路径上或对整车NVH属性影响较小的,直接配置优化,做取消处理。

图6 声学包材料优化方案

3 实车试验验证

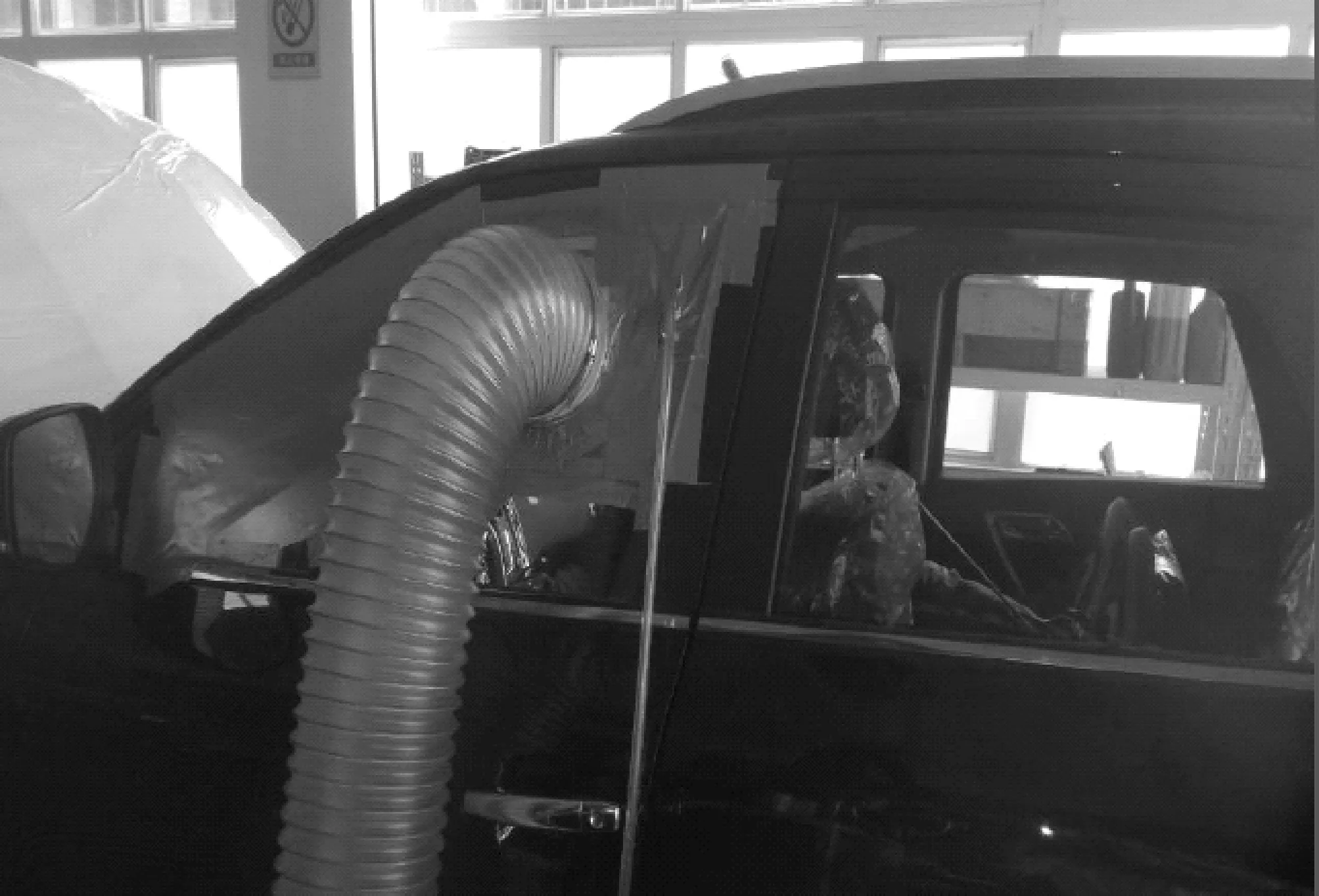

3.1 气密性测试

使用整车气密性测试台对样车进行气密性测试及对比。测试设备向车内吹入空气,若车内存在泄漏,则会产生压降,此时风机根据传感器监测的压力数据,调整风机工作状态做补偿,当压力达到稳定的工况时,风机所补偿的风量即为汽车车体的泄漏量。

如图7所示,将样车的左前玻璃降下,把连有风管的挡板固定在车窗玻璃位置,并对挡板与车身贴合的四周做密封处理。关闭车门、天窗、后备厢和引擎盖,将空调切换为内循环模式,启动测试台风机。

图7 实车气密性测试

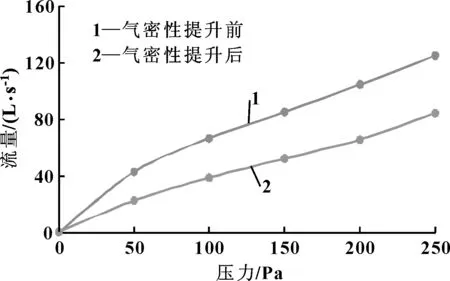

图8是整车气密性测试得到的压力-流量关系曲线,在250 Pa压力下,测得气密性提升后的样车泄漏值从125.2 L/s降低到了84.4 L/s,较基础样车下降约32.5%,整车气密性改善效果显著。

图8 样车空腔隔断前后压力-流量试验值

3.2 道路试验

3.2.1 试验目的及设备

实车道路试验的目的是测量被测车辆在动态行驶时不同工况下的车内噪声特性,并对比不同样车状态之间的噪声声压级表现,从而考查空腔隔断措施和声包裹优化措施对整车车内噪声的影响。

信号采集设备见图9,在驾驶座左耳、副驾驶座右耳、第二排左侧乘客座左耳、第二排右侧乘客座右耳4个位置布置麦克风,在空气滤清器壳体、座椅导轨处布置加速度传感器。每个车辆在各测试工况下测量3组数据,并将3组数据处理后取均值,总结为1组数据供对比。

测试前先随机抽取5台常规下线的量产车,对5台车做气密性测试和首轮NVH评估,从中挑选3台数据最接近的。这样做能够降低由于车辆一致性存在差异导致的试验数据失实的风险,确保最终结果能够针对性地反映相关措施对车辆的影响。保留一辆作为基准车(下称A车);一辆在量产车基础上搭载降成本的声包裹优化方案,拆解更换部分声包裹(下称B车);一辆在量产车基础上既搭载降成本方案,同时又采用气密性提升方案,对空腔进行隔断处理(下称C车)。

图9 样车传感器布置

3.2.2 测试结果

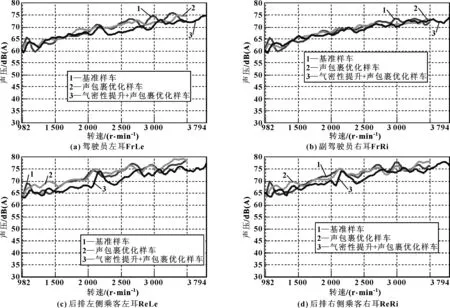

3.2.2.1 加速状态

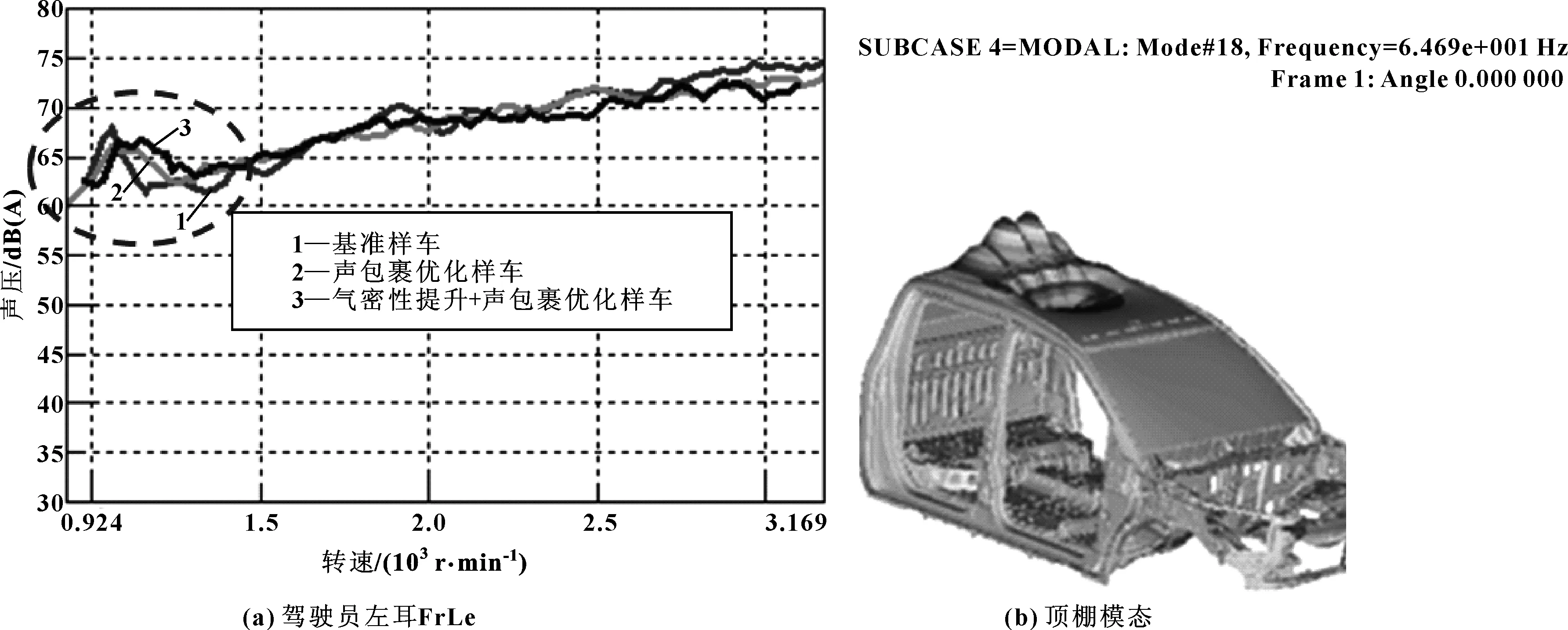

如图10所示,在加速状态下,采集的同时搭载气密性提升措施和声包裹优化措施的样车(曲线3)的声压,比另外两辆车要低1~2 dB,实车的主观驾驶评估也略好,降成本样车低频结构噪声有所恶化。

图10 加速状态下声压级比较

此外数据显示:(1)测试3台车的数据在1 500~2 000 r/min有明显恶化趋势,从CAE及NVH测试结果(见图11)可以得出顶棚存在64 Hz模态,因此建议不对顶棚的阻尼做优化;(2)从主观感觉及客观测试可以明显感觉到:在低转速时,发动机及变速箱噪声主要从中央通道传递到车内,因此不建议取消中通道隔音垫。

图11 1 500~2 000 r/min趋势及顶棚模态

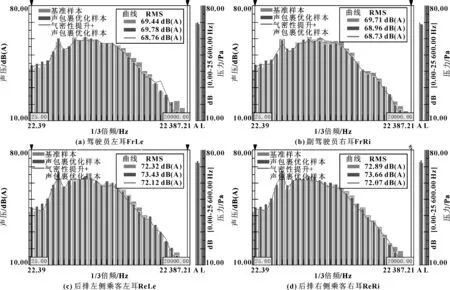

3.2.2.2 匀速状态

如图12所示:在5挡100 km/h的巡航状态下,气密性提升的样车高频有所优化,整车前排声压级无明显变化,气密性样车后排有明显优化,搭载气密性提升措施和声包裹优化措施的样车(蓝色曲线)采集的数据显示,比另外两辆车要低1~2 dB。

图12 匀速状态下声压级比较

4 结束语

根据声传递路径和旁路空腔理论,针对某型车制定并应用空腔隔断技术,并对该车部分声学包材料进行设计优化或取消处理。实车气密性试验及道路试验显示:采用空腔隔断技术后,车辆气密性水平大幅提升;同时搭载空腔隔断技术和声学包优化方案的车辆相比基础车型,整车频域声压级也有提升,整车NVH性能有所提高。

在汽车行业竞争日趋激烈的今天,汽车制造商都在致力于提供给客户性能更好、价格更低的产品,而车企对成本也愈发敏感。在合理的成本控制下,运用合适的技术有的放矢,在满足车辆属性目标前提下,可降低整车成本。文中研究为整车NVH性能开发和整车成本控制提供一种新的思路。

【1】庞剑,谌刚,何华.汽车噪声与振动——理论与应用[M].北京:北京理工大学出版社,2006.

【2】张思文,庞剑,张军,等.基于局域共振声子晶体结构的汽车空腔阻隔材料[J].汽车工程,2015,37(10):1180-1184.

ZHANG S W,PANG J,ZHANG J,et al.Cavity Filler with the Structure of Local Resonant Phononic Crystals for Vehicle Body[J].Automotive Engineering,2015,37(10):1180-1184.

【3】王小留.车身旁路噪声的抑制与阻断研究[J].轻型汽车技术,2012(9):22-24.

【4】FASSE M.The Current State of Pre-Formed Versus Bulk Cavity Filler Technologies in the Automotive,Medium Duty and Heavy Truck Markets[C]// 2013 SAE International,2013.

【5】FASSE M,BRICHET N.Innovative Thermoplastic Cavity Filler Design Solution[C]//2013 SAE International,2013.

【6】MORI T,TAKAOKA A,MAUNDER M.Achieving Vehicle Level Noise and Vibration Targets[C]// 2005 Noise and Vibration Conference Proceeding,SAE,2005.

【7】齐海东,张俊华.车身空腔用膨胀胶块声学性能影响因素分析[J].粘接,2014(9):76-79.

QI H D,ZHANG J H.Analysis of Factors to Influence Acoustic Performance of Expandable Baffles Used in Body Cavities[J].Adhesion,2014(9):76-79.

中国汽车工程学会第十九届汽车安全技术国际会议成功举办

中国汽车工程学会一直致力于汽车技术的推进工作,汽车安全技术委员会每年都召开年会,组织行业人员进行汽车安全技术的研讨。日前,由中国汽车工程学会汽车安全技术分会主办,上海机动车检测认证技术研究中心、同济大学以及上海汽车等机构共同承办的第十九届中国汽车安全技术学术会议在上海国际汽车城科技创新港举行,国内外汽车安全技术领域的专家与车企代表共320余人参会。本届汽车安全技术年会共收到80余篇学术论文,在交流活动中与会代表就“汽车碰撞安全性及轻量化”、“碰撞生物力学及乘员约束系统”、“交通事故深度分析及汽车安全性能评价”、“智能安全技术”、“VRU (Vulnerable Road User) 安全技术”及“电动汽车安全技术”6个专题展开了交流和研讨,并在国家智能网联汽车(上海)示范区今年6月7日建成开园的智能网联汽车封闭试验区体验到了先进的驾驶辅助系统和V2X避撞技术。

在论坛主题演讲上,上海机动车检测认证技术研究中心总经理兼大会主席沈剑平发表致辞。来自法国的UTAC Cream集团的Mickael GENDROT先生、上海机动车检测认证技术研究中心的苍学俊副总经理以及必维国际检验集团大中华区汽车事业部副总经理徐超先生,在上海机动车检测认证技术研究中心总经理沈剑平、中国汽车工程学会汽车安全技术分会委员会主任委员周青以及必维国际检验集团大中华区汽车事业部总经理何晔栋先生的见证下正式签署双边战略合作协议。今后,三方将结合各自优势及中外资源在EuroNCAP、汽车安全技术以及汽车产业的其他领域进行广泛且深入的合作。

与往年不同的是,借助上海机动车检测认证技术研究中心有限公司新能源汽车国家检测方面的行业地位,以及在该领域具有的资源优势,本次大会中国汽车工程学与上海机动车检测认证技术研究中心有限公司通力合作,首次设立电动汽车电安全技术研讨专题会场。在电动汽车安全技术分会上,来自上海机动车检测认证技术研究中心有限公司的谢先宇博士,就车用动力电池试验安全防护技术进行了深入介绍。

安全是汽车永恒的话题,“时代给予我们更新、更高的技术手段,但面对日趋复杂的车辆系统以及道路交通环境我们也面临更高的挑战”。上海机动车检测认证技术研究中心有限公司总经理兼大会主席沈剑平在大会致辞中说到“汽车安全技术的发展必将因此而进入一个崭新的时代,这也给本次会议赋予了更高的使命,给我们汽车工作者提出了新的挑战”。其中,碰撞生物力学及乘员约束系统分会场由来自上海机动车检测认证技术研究中心技术支持(研究)部部长于峰先生主持。会议就儿童座椅预紧器的应用研究、碰撞测试假人胸部冲击响应的分析及模拟等话题进行了分享与讨论。

(来源:俞庆华)

Cavity Filler Application Based on Air-tightness Improvement and Cost Control

LI Zhengrui,HUANG Chaoyong,XIE Mingrui,WANG Yeyun,ZHANG Wen

(Jiangling Motors Co., Ltd., Nanchang Jiangxi 330001,China)

In order to further improve the vehicle air-tightness level, while to balance the vehicle attribution and cost, cavity filler design was used to make up for the vehicle NVH performance loss, after some sound package materials were optimized or removed. The vehicle NVH level was evaluated by doing road-test. According to the gathered data, comparing with the production model, the modified one shows better performance at both air-tightness and acoustic pressure level inside car. The results show that under certain conditions, the vehicle air-tightness and NVH performance are positively correlated. This design solution meets the vehicle attribution requirements, meanwhile reduces cost, which provides new thought for vehicle NVH performance development and cost control.

Cavity filler; Air-tightness; NVH; Cost control

2016-06-27

李政锐(1989—),本科,工程师,研究方向为车身内外饰产品开发及质量改进、整车声包裹件NVH改善提升。E-mail:vincent1021@163.com。

10.19466/j.cnki.1674-1986.2016.09.005

U461.4

A

1674-1986(2016)09-023-06