某驱动后桥半轴疲劳寿命仿真分析方法研究

阳荣慧,李新庄,胡文华,何寄平

(福田汽车时代事业部,湖南长沙 410129)

某驱动后桥半轴疲劳寿命仿真分析方法研究

阳荣慧,李新庄,胡文华,何寄平

(福田汽车时代事业部,湖南长沙 410129)

以某驱动后桥半轴为研究对象。联合使用Hypermesh及ABAQUS软件计算其结构应力,将结果文件导入MSC.PATRAN软件中,计算其疲劳寿命。仿真计算得出的疲劳寿命结果合理、可靠,表明以此方法进行半轴疲劳寿命仿真分析可行,为半轴的疲劳寿命仿真分析提供了一种可行和有效的方法和途径。

半轴;疲劳寿命;联合仿真

0 引言

半轴是驱动桥中非常关键的一个零部件,它起到传递扭矩至驱动轮胎的作用,工况非常恶劣,长期受扭矩和各种冲击载荷作用,属于易破损件[1]。如果在设计中能够对其进行疲劳寿命预测仿真,预测其寿命和破损度,为设计提供依据,可以大大提高半轴的设计可靠性和安全性,使材料得到合理利用,使后续的实验和开发减少经费和投入。并且通过分析对结构进行优化设计,能够达到提高产品可靠性和寿命的目的。但是考虑材料非线性的疲劳寿命仿真是一个难点,因此研究一种切实可行的半轴疲劳寿命仿真方法意义很大。

水稻种子的加工检验是通过使用机械设备,将水稻种子进行分选,水稻种子分选的依据是水稻种子的外形、尺寸、重量等因素将水稻种子直接区分开,外形、尺寸相似的分为一类,重量相似的分为一类,方便种子质量的区分工作。

1 半轴简介

图1 半轴安装图

文中所研究的半轴为工程车中常用的半轴,其实物如图1所示,半轴的一端与差速器半轴齿轮使用花键相连,另一端使用螺栓与轮毂相连,传递发动机输出的扭矩。文中研究的半轴结构如图2所示。

图2 半轴模型图

2 半轴疲劳分析方法研究与结果

根据半轴的工况和结构特点,使用Hypermesh、ABAQUS和PATRAN等多软件联合仿真的方法来计算半轴的疲劳寿命。首先采用Hypermesh软件进行网格划分前处理;然后使用ABAQUS软件的强大仿真能力进行应力分析,并导出应力结果数据文件;最后将应力结果数据文件导入PATRAN软件中进行疲劳材料和工况载荷设置,进而计算出半轴的疲劳寿命。

2.1 结构应力分析

根据半轴的实际路况设置了载荷边界条件,其受到的载荷力矩大小按正弦规律交替变化。力矩波形值如图3所示,其最小扭矩Mmin=1 500 N·m,最大扭矩Mmax=16 500 N·m;交变载荷幅值Ma=7 500 N·m;半轴扭转最高频率f≤15 Hz。

在PATRAN软件中,根据材料的各项性能参数,为其设计和输出S-N曲线,如图8所示。

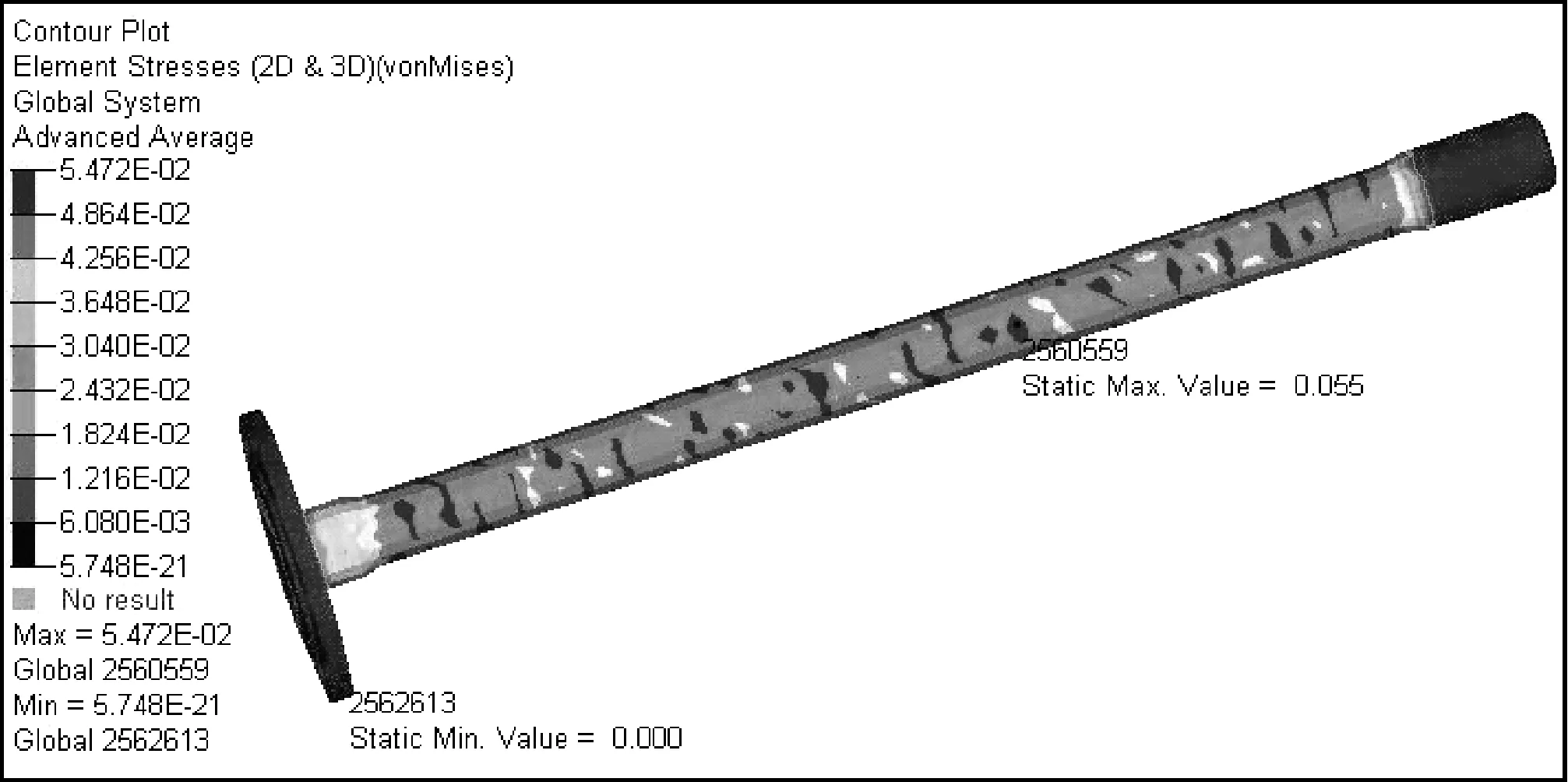

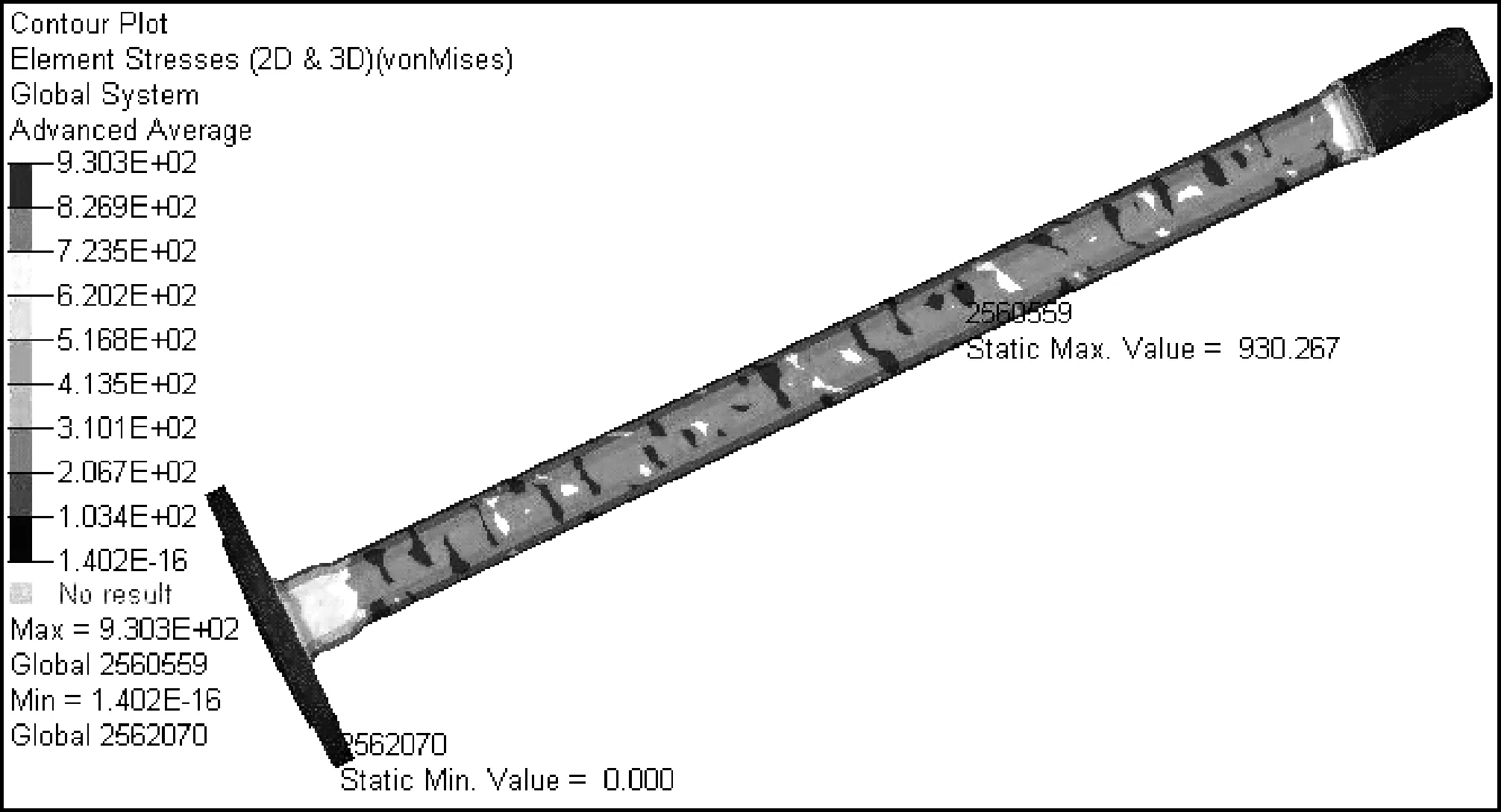

图3 半轴扭矩疲劳载荷波形

首先使用Hypermesh软件对半轴进行网格划分(如图4所示),定义半轴结构材料42 CrMo信息(如表1所示),分别加载单位载荷和最大扭矩16 500 N·m后导入ABAQUS软件进行求解,分析结果如图5和图6所示,单位载荷下最大Vonmises应力值为0.055 MPa,在1.65×104N·m纯扭矩作用下最大Vonmises应力值为965 MPa,高于屈服强度930 MPa。

图4 半轴有限元模型图

弹性模量/GPa206泊松比0.3材料密度/(t·mm-3)7.9×10-9屈服强度/MPa930抗拉强度/MPa1080

图5 单位载荷半轴应力分布云图

图6 1.65×104 N·m扭矩应力云图

2.2 疲劳寿命预测分析

根据载荷加载特点,扭矩最小为1 500 N·m,最大为16 500 N·m,设计为单循环历程曲线,如图7所示。

图7 载荷历程曲线

君主为巩固自己的权威,使臣子之间相互牵制以达到制衡的目的,这种君臣之间、臣子之间微妙的关系正是当时士人为官庸庸碌碌心态的来源。在上下相互疑忌的政治氛围中,士人早已不敢奢想行忠君之事,更遑论独仕一君、为君守节,甚者已沦为只知悦上取宠。冯道将官场的生存之道说得很直白:“下以直为美,上以媚为忠。直而无媚,上疑也;媚而无直,下弃也……求名者莫仕,位非名也。求官者莫名,德非荣也。 ”〔5〕(P33)

图8 材料S-N曲线

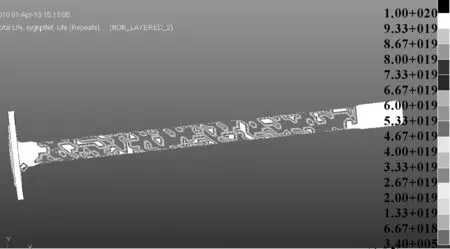

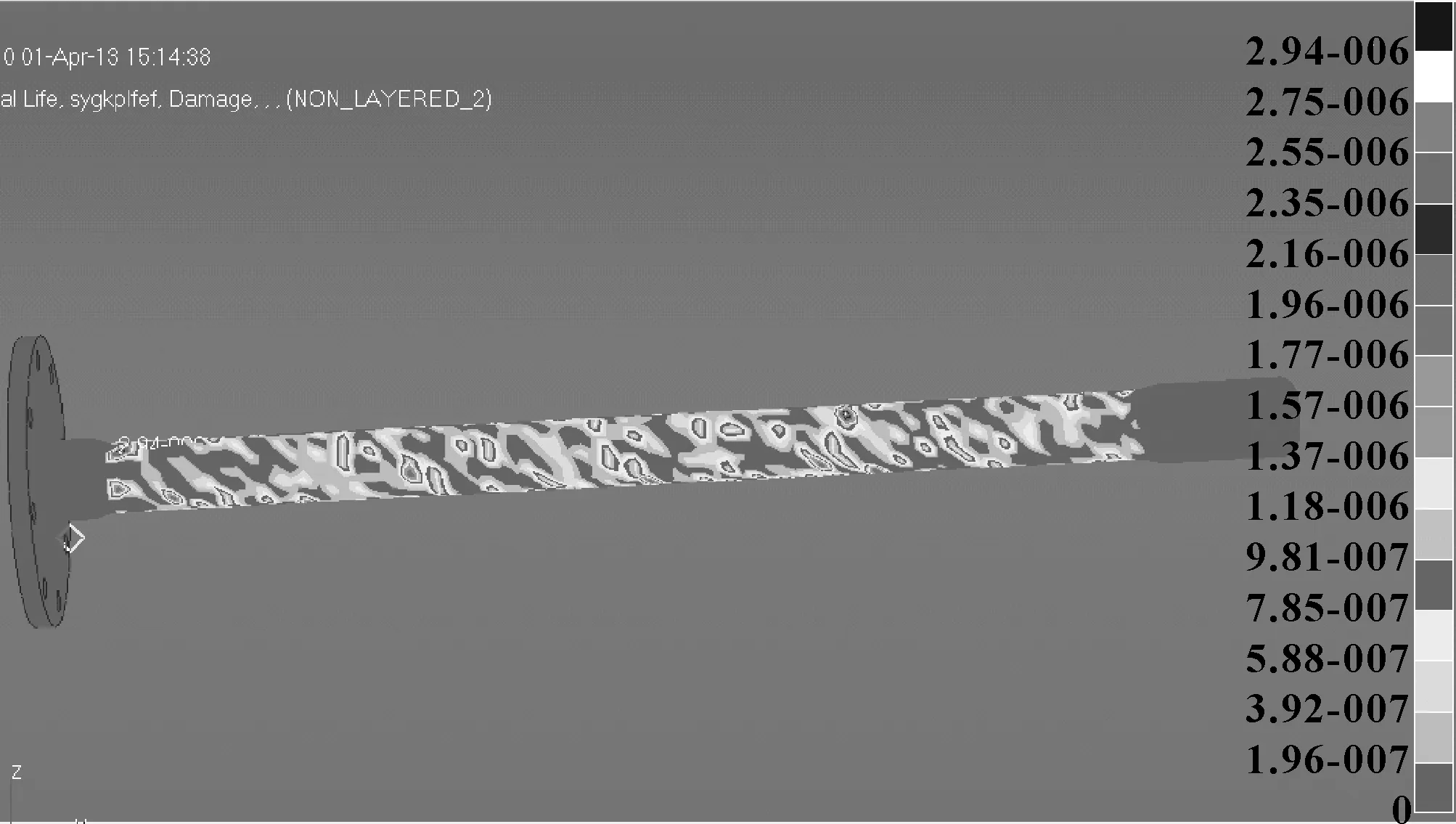

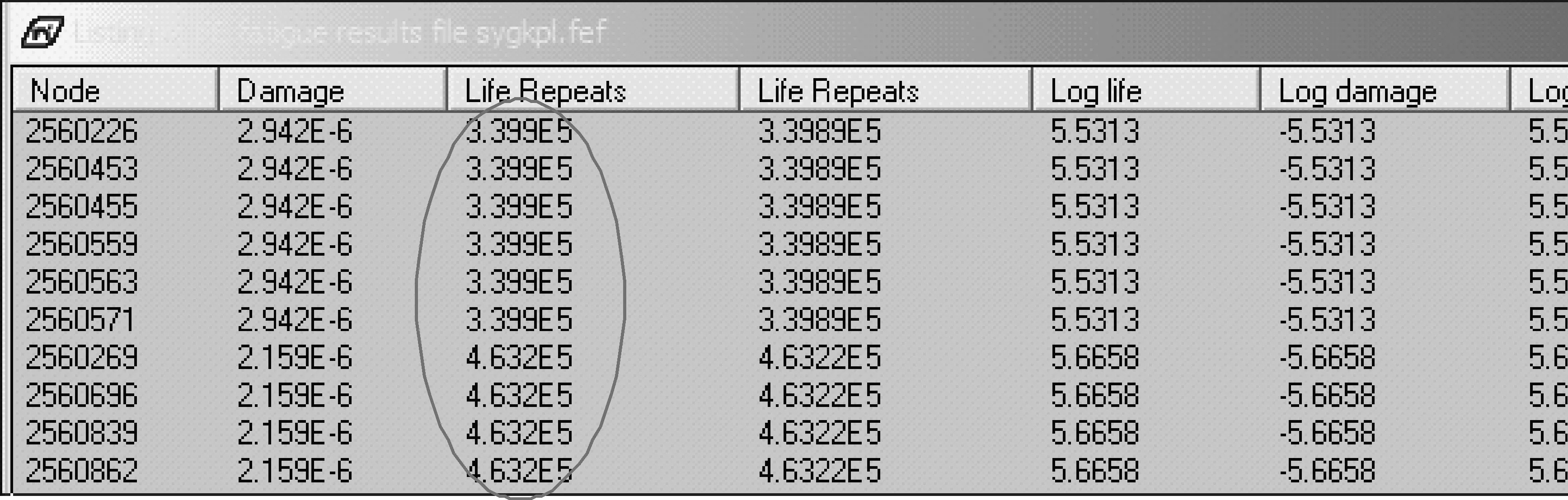

对其进行疲劳计算得结果云图9—12,可见:半轴在此工况下最低寿命为34万次,疲劳安全因子最低为0.925,疲劳破损最大为2.94×10-6。

夜很静。尽管街道上有车,有人,但这一切对我来说,都是无声的。夏夜的凉风吹在我身上,这是我对外界的唯一感知。我很紧张。我即将去完成一件大事,生死攸关的大事。

图9 疲劳寿命结果云图

图10 疲劳安全因子结果云图

图11 疲劳破损结果云图

图12 疲劳寿命最低前10点数据

3 结论

根据实际工况设置了半轴的边界与受力条件,研究了一种使用多软件联合仿真求解半轴疲劳寿命的方法,得出其寿命最低为34万次,结果与实际符合度较高,具有参考价值。可见使用Hypermesh、ABAQUS和PATRAN等多软件联合仿真来计算半轴的疲劳寿命的方法可行,为半轴的疲劳寿命预测及其可靠性的设计提供了一种有效和可行的仿真分析方法。

【1】田其铸.汽车设计手册[M].长春:长春汽车研究所,1998:126.

Research on Fatigue Life Simulation Method for Half Shaft of a Drive Rear Axle

YANG Ronghui, LI Xinzhuang, HU Wenhua, HE Jiping

(Foton FORLAND Division, Changsha Hunan 410129,China)

The half shaft of a drive rear axle was studied as the research object. Combined with Hypermesh and ABAQUS software, its structural stress was calculated,the result files were imported into MSC.PATRAN software to calculate the fatigue life. The results of simulation and calculation are reasonable and reliable. It shows that this method is feasible to simulate the half shaft fatigue life .It provides a feasible and effective way to simulate the fatigue life of half shaft.

Half shaft; Fatigue life;Co-simulation

2016-06-12

阳荣慧,男,大学本科,长期从事汽车设计和研发方面的工作。E-mail:yangronghui@foton.com.cn。

10.19466/j.cnki.1674-1986.2016.09.006

U467.4+97

A

1674-1986(2016)09-029-03