火驱稠油热采井TP90H-9Cr套管热处理工艺优化试验研究

扈立,赵强,李恒政,王正,张旭

火驱稠油热采井TP90H-9Cr套管热处理工艺优化试验研究

扈立1,赵强2,李恒政1,王正1,张旭1

(1.天津钢管集团股份有限公司,天津300301;2.中国石油新疆油田分公司,新疆克拉玛依834000)

分析了火驱稠油热采井套管钢种的化学成分特点和技术要求,选择电站锅炉用10Cr9Mo1VNb钢作为火驱稠油热采井套管的替代钢种,并对其原有的热处理工艺进行优化改进。结果表明:经过热轧态直接回火处理的TP90H-9Cr套管材料,其高温强度、抗氧化性能和抗CO2腐蚀性能满足使用要求;TP90H-9Cr套管的室温组织存在一定程度的轧态组织位相遗传,但通过合金元素的固溶强化、析出强化可使其各项性能指标满足要求。

套管;P91;火驱稠油热采井;热处理;热轧态;回火

目前,稠油开采主要采取单井蒸汽吞吐、多井蒸汽驱、火驱等稠油热采工艺。蒸汽驱稠油热采工艺因其施工操作简单成为油田首选的稠油开采方式,但该方法原油采收率低(约30%)、能源消耗大,且国内稠油主产区均已进入蒸汽驱采油后期,单井产能递减快、经济效益差局面日益凸显,转变稠油开采方式逐渐成为各稠油产区的首要任务[1]。

火驱稠油热采工艺采收率高(约70%)、能源消耗低、温室气体排放少,近年来作为蒸汽驱稠油热采的替代工艺,逐渐被油田采用。火驱稠油热采通过人工点火或自燃的办法加热油层,使原油达到燃点温度以上,通过生产井向油层注入压缩空气或富氧气体作为助燃剂,原油中的重质成分在高温下裂解,裂解产物——焦炭作为燃料就地燃烧,燃烧带前端的原油轻质成分由压缩气体向生产井方向驱动并被采出[2-4]。在油层燃烧和采油的过程中,注气井油层段套管使用环境温度为450~650℃,对套管材料的高温强度有特殊要求,同时套管在高温富氧环境下使用,需要具备优异的抗氧化腐蚀性能[5]。原油燃烧产生大量CO2气体,与高温水蒸气以及轻质原油混合共同流向生产井套管附近,热流体温度达100~150℃;因此套管材料面临CO2腐蚀的服役环境。火驱稠油热采井井下腐蚀环境参数见表1。

综上所述,适用于火驱稠油热采工艺的套管材料应具备优异的高温强度、抗高温氧化性能、抗CO2腐蚀性能。针对油田实际井况条件,天津钢管集团股份有限公司(简称天津钢管)提出了套管材料各项性能指标要求,具体见表2。

表2 火驱稠油热采井套管性能要求

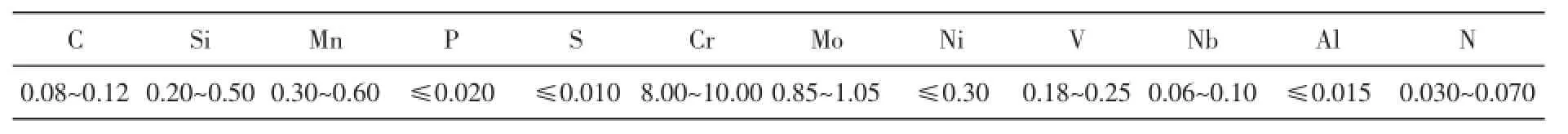

根据套管性能指标要求,选择10Cr9Mo1VNb(T/P91)耐热钢作为套管材料。该钢种于20世纪70年代被开发成功,应用于600℃以下高温环境,具备优异的热强性和抗氧化性能[6];同时,该钢种高Cr高合金的成分特点使其具备耐CO2腐蚀的性能基础。使用10Cr9Mo1VNb耐热钢生产的套管钢级为TP90H-9Cr。TP90H-9Cr套管钢种的化学成分见表3。

表3 TP90H-9Cr套管钢种的化学成分(质量分数)%

10Cr9Mo1VNb耐热钢的热处理工艺为正火+回火,奥氏体化温度为1 100℃左右,回火温度为750~780℃[7]。经1 050℃×30 min高温正火处理后,10Cr9Mo1VNb耐热钢钢管的表面氧化较为严重,内表面氧化铁皮如图1所示,内外表面均出现大量氧化铁皮脱落现象,严重影响套管表面质量和尺寸精度,即使采用表面喷丸处理后,仍可见明显氧化铁皮痕迹;同时,喷丸处理会使套管的生产成本和交货周期明显增加。因此,10Cr9Mo1VNb耐热钢普遍采用的正火+回火热处理工艺不适用于TP90H-9Cr套管的生产,必须在满足使用性能要求的前提下,对热处理工艺进行优化改进。

1 热处理工艺优化及性能试验结果

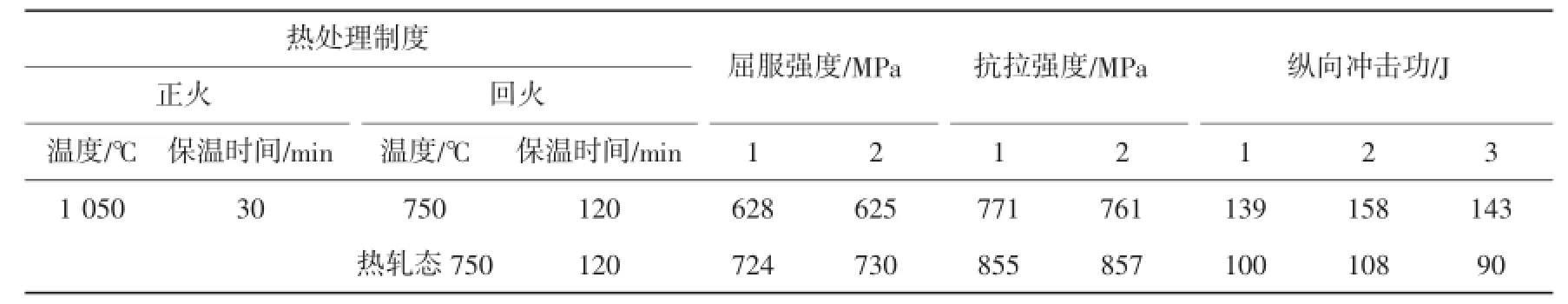

1.1 热处理工艺优化及力学性能测试

10Cr9Mo1VNb耐热钢中w(Cr)为8%~10%,通过与其他合金元素配合,在热轧后空冷过程中即可形成马氏体组织[6];因此,为了避免高温正火处理对TP90H-9Cr套管的表面烧损,考虑采用热轧态直接回火的热处理方式。根据TP90H-9Cr套管强度级别要求,适当降低回火温度后,再进行套管的热处理试验。TP90H-9Cr套管热处理试验结果见表4。

图1 10Cr9Mo1VNb耐热钢钢管的内表面氧化铁皮

结果显示:采用直接回火热处理方式的套管材料,其各项常规力学性能指标满足表2相关要求;相比于正火+回火处理的套管,直接回火后的TP90H-9Cr套管强度偏大、韧性下降。同时,热处理后TP90H-9Cr套管的内外表面光滑,无氧化皮脱落,TP90H-9Cr套管直接回火处理后的内表面质量如图2所示。

表4 TP90H-9Cr套管热处理试验结果

图2 TP90H-9Cr套管直接回火处理后的内表面质量

1.2 高温强度测试

测试TP90H-9Cr套管材料的高温强度。TP90H-9Cr套管与同钢级普通套管的高温强度对比如图3所示,TP90H-9Cr套管在450℃的屈服强度检测结果如图4所示。

图3 TP90H-9Cr套管与同钢级普通套管的高温强度对比

从图3可以看出:当温度低于450℃时,两种套管(TP90H-9Cr套管与TP90H普通套管)材料的屈服强度、抗拉强度随温度升高的变化趋势基本相同,450℃屈服强度与室温屈服强度比值分别为0.76(TP90H普通套管)和0.84(TP90H-9Cr套管)。当环境温度高于450℃时,TP90H普通套管的屈服强度和抗拉强度明显减小,550℃时的屈服强度不足400 MPa,与室温屈服强度的比值仅为0.46;而TP90H-9Cr套管在温度高于450℃时仍能保持稳定的热强性,550℃时屈服强度与室温屈服强度比值为0.76,高温强度稳定性明显优于TP90H普通套管材料。从图4可看出:TP90H-9Cr套管在450℃的屈服强度最小值、平均值、最大值依次为562 MPa、593 MPa、639 MPa,性能指标满足用户要求。

图4 TP90H-9Cr套管在450℃的屈服强度检测结果

1.3 抗氧化试验

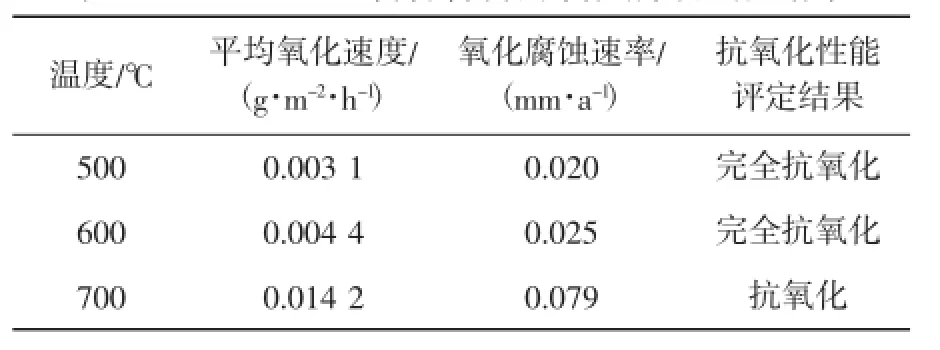

按照HB 5258—2000《钢及高温合金的抗氧化性测定试验方法》标准,在500~700℃条件下,对TP90H-9Cr套管材料进行100 h抗氧化性能试验评定。TP90H-9Cr套管材料的氧化腐蚀试验结果见表5。

从表5可以看出:TP90H-9Cr套管材料在500℃、600℃环境下表现为完全抗氧化级别,在700℃条件下为抗氧化级别;TP90H-9Cr套管材料的氧化腐蚀速率远小于用户要求。

1.4 抗CO2腐蚀试验

根据表1所列实测井况参数,按照NACE TM0169—2000《实验室腐蚀腐蚀测试的金属产品编号:21200》标准对TP90H-9Cr套管材料在120℃和150℃条件下的抗CO2腐蚀性能进行检测,试验时间为168 h。试验与普通套管材料共同进行。两种套管材料的主要合金元素含量见表6,抗CO2腐蚀试验结果见表7。

表5 TP90H-9Cr套管材料的氧化腐蚀试验结果

表6 两种套管材料的主要合金元素含量(质量分数)%

表7 两种套管材料的抗CO2腐蚀试验结果

从表7可以看出:在120℃与150℃温度下,TP90H-9Cr的腐蚀速率均小于0.50 mm/a,远比普通套管材料腐蚀速率小,满足用户要求。

2 分析与讨论

2.1 微观组织

由于TP90H-9Cr套管材料未经过高温正火处理,直接回火后微观组织遗传了轧态马氏体组织位相特征,使用扫描电镜对套管显微组织进行分析。

TP90H-9Cr套管材料热轧态及正火处理后马氏体组织如图5~6所示。从图5~6可以看出:热轧态马氏体组织存在明显位相,而经过正火处理后,晶粒等轴化明显,同时位相消除。

TP90H-9Cr套管材料热轧态直接回火组织和正火+回火组织如图7~8所示。从图7~8可以看出:热轧态直接回火组织存在位相遗传,位相明显、晶粒粗大,造成套管材料强度偏大同时韧性相对较低;而正火+回火组织为细小等轴晶。

图5 TP90H-9Cr套管材料热轧态马氏体组织

图6 TP90H-9Cr套管材料正火处理后马氏体组织

图7 TP90H-9Cr套管材料热轧态直接回火组织

图8 TP90H-9Cr套管材料正火+回火组织

2.2 套管材料强化方式

2.2.1 位错强化

由于10Cr9Mo1VNb耐热钢的合金元素含量较高,热处理后并不发生再结晶,而是通过高温回复的马氏体板条碎化和形成高密度位错来释放形变储存能,从而获得室温下的回火马氏体组织[8-9]。因此,板条马氏体强化及位错强化对P91钢的强化起到一定作用。

TP90H-9Cr套管材料直接回火处理后,得到的板条马氏体组织及高密度位错如图9所示。位错发生运动时,将与临近的其他位错产生各种交互作用,使其运动受阻从而产生强化。

图9 板条马氏体组织及高密度位错

另一方面,P91耐热钢广泛应用于电站锅炉用管材,长时间高温使用环境会使材料位错密度明显下降,从而影响强化效果[10]。而火驱采油工艺中井下点火周期较短,套管不会长时间服役于高温环境;因此,位错强化效果受高温环境影响较小,更有利于产生强化作用。

2.2.2 析出强化

P91钢在正火温度时是均一奥氏体,合金元素完全固溶,高温回火时钢中的V、Nb、Cr等合金元素能与C、N形成合金化合物并析出。P91钢中的析出相主要由位于马氏体板条界和原奥氏体晶界的M23C6型碳化物及弥散分布于板条基体的MX型Nb/V碳氮化合物组成。这些颗粒能有效阻止位错运动,起到析出强化的作用[11-12]。

使用P91钢种生产套管时的终轧温度为940~960℃,该温度高于P91钢奥氏体化温度;因此,在轧制变形结束时,TP90H-9Cr套管材料处于均一奥氏体状态,合金元素固溶于基体未发生析出。未经过正火处理只是限制了奥氏体晶粒的等轴化及位相消除,并不影响合金元素的充分固溶。TP90H-9Cr套管材料热轧态板条马氏体组织扫描电镜照片如图10所示,可见马氏体板条界,未见碳化物析出迹象。

由于TP90H-9Cr套管材料合金元素在热轧后仍处于固溶状态,因此在后续回火过程中将以碳化物、碳氮化物形式析出,起到强化作用。

图10 TP90H-9Cr套管材料热轧态板条马氏体组织扫描电镜照片

使用透射电镜,观察TP90H-9Cr套管材料回火后析出的颗粒状合金元素碳化物/碳氮化物,其晶界碳化物如图11所示。随后,使用50 g/L氯化钾+10 g/L柠檬酸水溶液进行碳化物萃取,萃取后的碳化物经过分离、风干过程得到碳化物粉末,并使用XRD(X射线衍射)确定析出相结构。

图11 晶界碳化物

萃取碳化物XRD检测结果如图12所示。由图12可以确定碳化物为M23C6型和M C型两种,碳化物分子式分别为Cr19Fe4C6和Cr0.6V0.4C,其中以M23C6型碳化物为主。

图12 萃取碳化物XRD检测结果

文献[13]研究了P91钢在不同热处理条件下的微观组织和机械性能。结果证实,回火温度为650~760℃时,钢中析出相以细小的MX型、M23C6型为主,这些析出相颗粒能有效阻止位错运动,明显提高持久强度。文献[14]通过对P91钢经过高温蠕变后微观组织的研究证实,M23C6及MX型碳化物的析出强化是提高P91钢持久强度的主要原因。

2.2.3 固溶强化

从图12可以看出:TP90H-9Cr套管材料的析出相中未检测到Mo元素,说明Mo元素主要以固溶方式存在于钢中,起固溶强化作用。

相关研究表明,Mo元素能优先溶于固溶体中,是铁素体基体最重要的固溶强化元素,其固溶强化作用明显强于Cr、Mn等元素[15]。另外,Mo元素还可以使析出的M23C6稳定,限制M23C6在高温蠕变条件下的粗化与聚集,保证M23C6的析出强化作用。同时,钢中加入的少量强碳化物形成元素Nb、V能够阻止Cr、Mo等碳化物的形成,使其尽量溶于固溶体中,一定程度上增强了固溶强化作用。

3 结论

(1)使用10Cr9Mo1VNb耐热钢生产TP90H-9Cr火驱稠油热采井用套管,采用热轧态直接回火工艺处理后得到回火马氏体组织,尽管存在一定程度轧态组织位相遗传,常规力学性能、高温强度、抗氧化及抗CO2腐蚀性能均满足相关技术要求。

(2)TP90H-9Cr套管回火处理后形成回火板条马氏体及高密度位错的室温组织,起到马氏体强化和位错强化作用;同时在马氏体板条界和原奥氏体晶界形成M23C6型为主的析出相颗粒,产生明显的析出强化作用;Mo元素以固溶形式存在于基体中,起到固溶强化作用,同时限制碳化物颗粒长大,进一步稳定析出强化效果。

(3)TP90H-9Cr套管的使用方式决定其不会长期服役于高温环境,因此高温蠕变对位错密度和析出相粗化的影响很小,保证套管材料具备稳定的强韧性指标。

[1]张锐.稠油热采技术[M].北京:石油工业出版社,1999.

[2]Mailybaev A A,Bruining J.Analytical study of in-situ combustion in a wet porous medium[C]//Offshore Technology Conference(OTC),2009.

[3]Zhao Renbao,Chen Yixiu,Huan Rongping,et al.An experimental investigation of the in-situ combustion behavior of Karamay crude oil[J].Journal of Petroleum Science and Engineering,2015,21(3):82-92.

[4]Hamedi Shokrlu Y,Maham Y,Tan X,et al.Enhancement of the efficiency of in situ combustion technique for heavy-oilrecovery by application of nickel ions[J].Fuel,2013,105(3):397-407.

[5]Hashemi R,Nassar N N,Almao P P.Nanoparticle technology for heavy oil in-situ upgrading and recovery enhancement:opportunities and challenges[J].Applied Energy,2014,133(10):374-387.

[6]严泽生,刘永长,宁保群.高Cr铁素体耐热钢相变过程及强化[M].北京:科学出版社,2009.

[7]Abe F.Bainitic and martensitic creep-resistant steels[J].Current Opinion in Solid State and Materials Science,2004,8(3):305-311.

[8]Kleuh R L,Hashimoto N,Maziasz P J,et al.Development of new nano-partical-strengthened martensitic steels[J].Scripta Materialia,2005,53(3):275-280.

[9]Barrett R A,O’Donoghue P E,Leen S B.A dislocationbased model for high temperature cyclic viscoplasticity of9-12Crsteels[J].ComputationalMaterials Science,2014,92(5):286-297.

[10]Panait C G,Lipiec A Z,Koziel T,et al.Evolution of dislocation density,size of subgrains and MX-type precipitates in a P91 steel during creep and during thermal ageing at 600℃for more than 100 000 h[J]. Materials Science and Engineering(A),2010,527(16/17):4062-4069.

[11]Pandey C,Giri A,Mahapatra M M.Effect of normalizing temperature on microstructure stability and mechanical properties of creep strength enhanced ferritic P91 steel[J].Materials Science and Engineering(A),2016,657(3):173-184.

[12]Abe F,Taneike M,Sawada K.Alloy design of creep resistant 9Cr steel using a dispersion of nano-sized carbonitrides[J].International Journal of Pressure Vessels and Piping,2007,84(1/2):3-12.

[13]Pandey Chandan,Giri Anoj,Mahapatra M M.Evolution of phases in P91 steel in various heat treatment conditions and their effect on microstructure stability and mechanical properties[J].Materials Science and Engineering(A),2016,664(5):58-74.

[14]Panait C G,Bendick W,Fuchsmann A,et al.Study of the microstructure of the grade 91 steel after more than 100 000 h of creep exposure at 600℃[J].International Journal of Pressure Vessels and Piping,2010,87(3):326-335.

[15]朱丽慧,赵钦新,顾海澄,等.10Cr9Mo1VNb N耐热钢强化机理研究[J].机械工程材料,1999,23(1):6-8,26.

Experimental Study on Process Optimization of Heat Treatment of TP90H-9Cr Casings for ThermalRecovery Wellfor in-situ Combustion Super Heavy Oil

HU Li1,ZHAO Qiang2,LI Hengzheng1,WANG Zheng1,ZHANG Xu1

(1.Tianjin Pipe(Group)Co.,Ltd.,Tianjin 300301,China;2.CNPC Xinjiang Oilfield Company,Karamay 834000,China)

Analyzed in the essay are the chemical composition characteristics and technique requirements of the steel types of casings for thermal recovery well for in-situ combustion super heavy oil.10Cr9Mo1VNb steel normally used on power plant boiler is used as a substitution steel type for casings for thermal recovery well for in-situ combustion super heavy oil,with it’s original heat treatment process being optimized.The research shows that the TP90H-9Cr casing which is tempered right after hot-rolling is satisfactory to the application requirements in terms of elevated-temperature strength,oxidation resistance and CO2corrosion resistance.Although the microstructure of a TP90H-9Cr casing under room temperature is inherited from that of the as-rolled pipe to a certain extent,the desirable performance indexes are able to be obtained by means of solution strengthening and precipitation strengthening of alloy elements.

casing;P91;thermal recovery well for in-situ combustion super heavy oil;heat treatment;as -hot-rolled;tempering

TG156;TE931+.2

B

1001-2311(2016)05-0009-06

2016-04-23;修定日期:2016-05-16)

扈立(1983-),男,硕士,工程师,主要从事油井管的设计开发工作。