直流溅射法制备SnO2纳米颗粒的机理及工艺研究

刘敬茹,宋西平,王 涵,陈嘉君,张 蓓

直流溅射法制备SnO2纳米颗粒的机理及工艺研究

刘敬茹1,宋西平1,王 涵1,陈嘉君1,张 蓓2

(1. 北京科技大学 新金属材料国家重点实验室,北京 100083;2. 北京科技大学 自然科学基础实验中心,北京 100083)

采用直流溅射法成功制备出了SnO2纳米颗粒,分析了SnO2纳米颗粒的形成机理,研究了不同溅射时间、不同衬底材质对SnO2纳米颗粒形成的影响规律。结果表明,溅射时间对SnO2纳米颗粒的尺寸有显著影响。随溅射时间延长,颗粒尺寸呈线性增长,从约20 nm (1 min)增长到约80 nm (10 min)。衬底材质则对SnO2纳米颗粒的形态及分布有显著影响。对比单晶硅、载玻片、喷金载玻片三种不同衬底材质,发现以单晶硅为衬底的纳米颗粒分布均匀,而以载玻片为衬底的纳米颗粒分布不均,并且随溅射时间延长,以载玻片为衬底的纳米颗粒发生团聚生长,颗粒粗大。载玻片衬底喷金处理后可使纳米颗粒的形貌及分布得到改善。

SnO2;纳米颗粒;直流溅射;制备工艺;机理研究;衬底

SnO2为四方金红石结构,不仅具有独特的光学特性,可完全透过可见光,对红外线完全反射,而且具有宽禁带等半导体特性[1-3],可应用于光催化、光电子设备、晶体管、锂离子电池、超级电容器、气体传感器等领域[4-5]。在锂离子电池应用方面[6-9],SnO2作为一种新型锂离子电池负极材料,具有理论比容量高(782 mAh/g)、嵌入电位低以及密度低等优点,但SnO2在嵌锂和脱锂过程中发生严重的体积变化,使得循环过程中电极逐渐退化,极大限制了电极的循环寿命。如何解决这一问题成为目前研究的热点。已有的研究结果表明[10-13],采用SnO2纳米颗粒作为锂离子电池的负极材料可有效延长锂离子电池的循环寿命。由于SnO2纳米颗粒的表面效应及小尺寸效应,使得锂离子在嵌脱过程中引起的体积变化效应减小,从而缓解了其体积膨胀问题。目前制备SnO2纳米颗粒的方法主要有液相合成法、化学气相沉积法、热蒸发法及磁控溅射法等[14-15],鲜有采用直流溅射法制备SnO2纳米颗粒的研究报道。而直流溅射法具有操作简单、制备周期短以及成本较低等优点。因此,本试验采用直流溅射法制备了SnO2纳米颗粒,并对其形成机理进行了讨论。

1 实验材料及过程

采用SBC-12小型直流溅射仪,以纯度为99.99%的锡为溅射靶材,进行直流溅射,溅射电压为2.48 kV,电流为6 mA。

实验分为三组进行。A组实验,以单晶硅为衬底,分别溅射1,2,5,10 min,利用Zeiss场发射扫描电镜及图像分析软件Image-Pro plus对不同溅射时间的纳米颗粒的尺寸进行观察及分析统计。B组实验,以超薄碳膜为衬底,溅射1 min,进行透射电镜分析。以单晶硅为衬底溅射30 min,对原始及退火后的试样进行XRD分析,以确定纳米颗粒相结构。C组实验,以单晶硅、载玻片、喷金载玻片为衬底,分别溅射1 min和10 min,研究不同衬底材质对颗粒形貌的影响。

2 实验结果及分析

2.1 溅射时间对纳米颗粒尺寸的影响

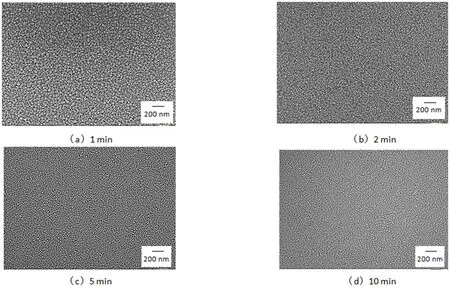

图1为A组实验中以单晶硅为衬底分别溅射1,2,5,10 min所得纳米颗粒的扫描电镜照片。

图1 单晶硅衬底上不同溅射时间纳米颗粒的大小分布

如图1可见,随着溅射时间的延长,纳米颗粒逐渐变大。测量不同溅射时间所得纳米颗粒的直径分别为:20(±5),30(±5),50(±5),80(±5)nm,利用Origin软件进行数据拟合得到纳米颗粒尺寸与溅射时间的关系,见图2,可知纳米颗粒的直径(nm)随溅射时间(s)的延长呈线性增长,即:

=+(1)

式中:和为该直线的截距和斜率。其值见图2中的图注时间的范围是60 s<<600 s。

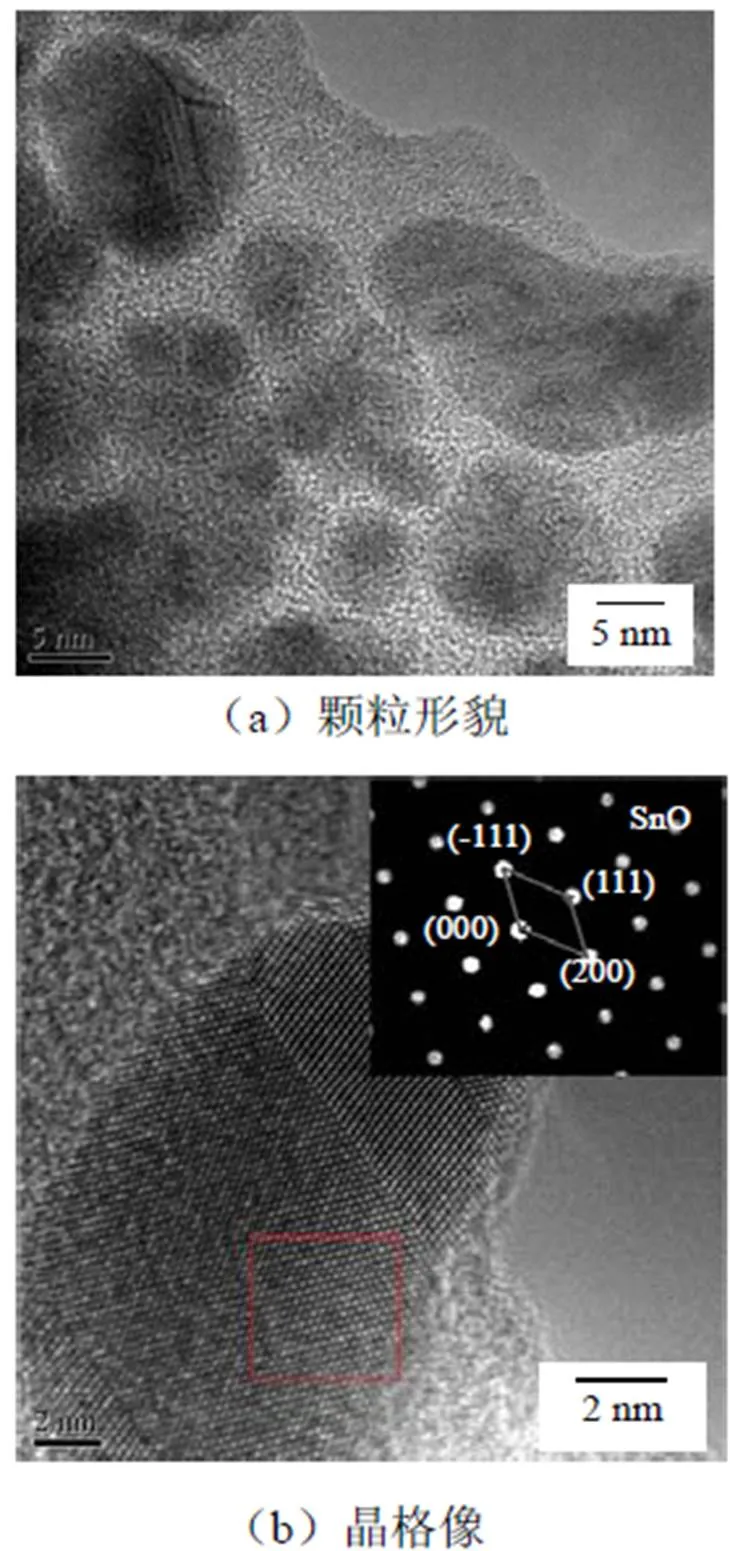

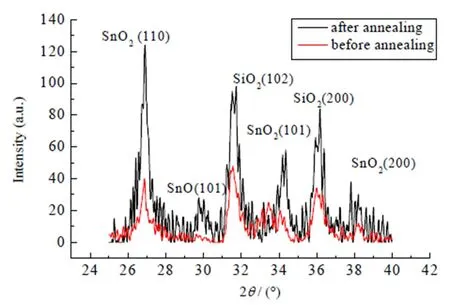

2.2 纳米颗粒相结构

对B组实验中溅射时间为1 min的样品进行TEM分析,结果如图3所示。由图3(a)可知所得纳米颗粒尺寸约为20 nm,由图3(b)中晶格像及衍射斑点可以得出该纳米颗粒为SnO。对溅射时间为30 min的样品进行退火,其退火前后XRD谱如图4所示。可以看出,溅射所得颗粒为SnO2及少量SnO,经过退火后,这些颗粒的衍射峰强度显著增加,这与退火处理使SnO2的结晶度得到改善有关[16]。

图2 纳米颗粒直径与溅射时间的关系

图3 直流溅射1 min所得纳米颗粒的高分辨图像

图4 直流溅射30 min所得纳米颗粒的XRD谱

2.3 不同衬底材质对纳米颗粒形态的影响

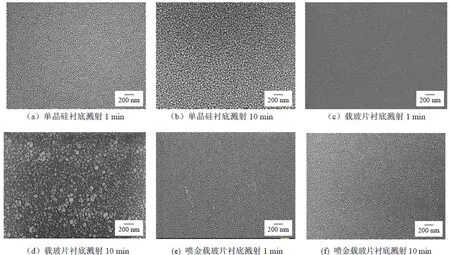

衬底的材质及表面状态不同,直接影响了纳米颗粒的形貌。图5为以单晶硅、载玻片、喷金载玻片为衬底,分别溅射1 min和10 mins所得SnO2纳米颗粒的表面形貌。溅射1 min时,以单晶硅为衬底时纳米颗粒分布均匀(图5(a)),而以载玻片为衬底时纳米颗粒分布不均匀(图5(c))。随溅射时间延长,以单晶硅为衬底的纳米颗粒均匀变大(图5(b)),以载玻片为衬底的纳米颗粒出现团聚现象(图5(d)),且纳米颗粒较单晶硅为衬底时的粗大。而载玻片衬底喷金后,溅射产物起初为非连续的纳米薄膜[17](图5(e)),随溅射时间延长,又生长出均匀细小的纳米颗粒(图5(f)),较未喷金的载玻片作衬底时有很大改善。

3 讨论

3.1 SnO2纳米颗粒的形成机理

采用直流溅射法以纯锡为靶材制备了SnO2纳米颗粒,考虑到直流溅射设备的真空度问题,先通过计算得到下述沉积反应的可能性:

Sn + O2→ SnO2①

计算反应式(2)中自由能的变化:

式中:Δ为SnO2的生成吉布斯自由能。当Δ<0,反应①可沿正方向自发进行生成SnO2,反之不可。Δ0为SnO2的标准生成吉布斯自由能。为摩尔气体常数,为反应温度,SnO2,Sn,O2分别代表相应物质的活度,由于Sn、SnO2都是纯物质,其活度为1,而氧气的活度可用其平衡分压表示。令0表示氧的平衡分压,表示氧气的实际分压,那么:

代入式(2)则有:

由此可知,当>0时,Δ< 0,反应① 可自发进行,即生成SnO2;当<0时,Δ>0,反应①不能进行,即这种条件下溅射不能形成SnO2。利用公式(3)及SnO2的标准生成吉布斯自由能可以计算出氧的平衡分压0。取温度范围为室温~500 K,参照纯物质热化学手册[18]中SnO2的标准生成吉布斯自由能,可知Δ0298.15K=-520.000 kJ/mol, Δ0573.15K=-478.785 kJ/mol 代入式(3)计算0(298.15K)=0.81 Pa,0(500K)=0.89 Pa,显然本底真空=3~4 Pa>0,因此反应向着生成SnO2的方向进行,从而可知在直流溅射仪的真空度下,溅射得到SnO2。而少量SnO的形成是由于氧化不充分所致。

图5 衬底材质及状态对SnO2纳米颗粒形貌的影响

一般来讲,直流溅射法更容易得到薄膜,如利用金靶可以制得金薄膜[19],而本实验直流溅射得到的是纳米颗粒。这可能与SnO2较高的熔点及较低的表面迁移率有关。薄膜形成时存在两个阶段,即新相的形核及相互连接成膜。形核时,气态原子、分子在衬底表面开始凝聚,之后形成一些细小、可运动的原子团——“岛”,小岛不断接收新的原子,合并而长大成膜。对于单质金属原子,熔点较低,可动性强,容易实现原子间的合并形成薄膜。而对于SnO2分子来讲,其为氧化物,熔点高,可动性差,且氧化物在衬底上的表面迁移率低[20],使其不易合并形成薄膜,所以得到分散度很高的纳米颗粒。

3.2 SnO2纳米颗粒尺寸与溅射时间的关系

SnO2纳米颗粒的形成过程,是一个形核和长大的过程,但在溅射条件下,形核的作用远远大于长大的作用,因此形核率决定了其纳米颗粒的形状和尺寸。随着溅射时间延长,衬底温度升高,而温度的升高使形核率降低,故而颗粒长大倾向加大,得到的颗粒尺寸逐渐变大。图6为SnO2纳米颗粒尺寸随溅射时间变化的示意图。

3.3 衬底材质对SnO2纳米颗粒形貌及分布的影响

对比单晶硅、载玻片、喷金载玻片衬底所得纳米颗粒的形貌可知,单晶硅衬底所得纳米颗粒分布均匀。载玻片衬底的纳米颗粒团聚现象较为严重,而载玻片喷金后可使纳米颗粒形貌得到改善。

在直流溅射的过程中,SnO2沉积到衬底上,直接依附衬底形核,所以衬底材质主要通过影响SnO2纳米颗粒的形核模式进而影响其形貌及分布。

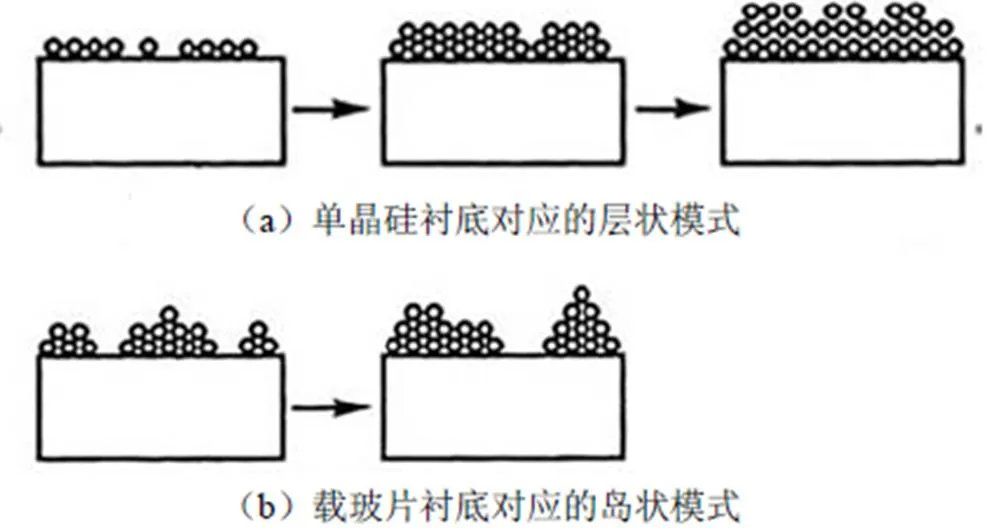

由于单晶硅衬底表面光滑且一致,SnO2与衬底间的相互作用较强[21],倾向于与衬底原子相互键合,依附单晶硅已有晶面生长,如(110)SnO2//(110)Si。因此以单晶硅为衬底时,SnO2采取二维铺展的形核模式,不断溅射下来的SnO2倾向于一层一层的接续形核,如图7(a)中所示的形核方式。这种形核模式最终使SnO2纳米颗粒呈现均匀的表面形貌(图5(a)和(b))。而对于载玻片来说,由于其无定形的非晶结构,溅射下来的SnO2很难找到合适的晶面依附形核,而只是依靠物理结合方式,在表面缺陷或杂质等易形核的地方形核,之后接连不断飞来的SnO2更倾向于依附已有核心形核,因此出现这种相对孤立的岛状形核模式,即图7(b)中所示的形核方式,这种形核模式得到的SnO2即为不均匀的颗粒分布,随溅射时间的延长,出现严重团聚现象(图5(c)和(d));当载玻片衬底喷金处理后,金薄膜均匀覆盖在载玻片表面[18], SnO2与金原子的相互作用强,可直接依附金原子形核,呈现层状形核模式。由于金膜的作用,SnO2颗粒之间出现合并、扩展现象,形成非连续薄膜。随溅射时间的延长,SnO2不断溅射下来,金膜逐渐被覆盖,之后溅射的SnO2依附已形核的SnO2形核,仍采用层状铺展方式形核如图7(a),最终得到颗粒细小形貌均匀的SnO2纳米颗粒,相比较未喷金的载玻片衬底来说,所得纳米颗粒的形貌及分布均得到很大改善。

图7 SnO2纳米颗粒在不同衬底上的形核方式

4 结论

(1)利用直流溅射法制备出了SnO2纳米颗粒。

(2)随溅射时间的延长,SnO2纳米颗粒尺寸线性增大。纳米颗粒的直径(nm)与溅射时间(s)的关系为:=16+0.113,(60 s<<600 s)。

(3)衬底材质及状态主要影响SnO2纳米颗粒形貌及分布。以单晶硅为衬底的纳米颗粒分布均匀。以载玻片为衬底的纳米颗粒分布不均,且随溅射时间延长纳米颗粒发生团聚生长,颗粒粗大。载玻片喷金处理后可使纳米颗粒的形貌及分布得到改善。

[1] KAR A, PATRA A. Optical and electrical properties of Eu3+-doped SnO2nanocrystals [J]. J Phys Chem C, 2009, 113(11): 4375-4380.

[2] XU X, ZHUANG J, WANG X. SnO2quantum dots and quantum wires: controllable synthesis, self-assembled 2D architectures, and gas-sensing properties [J]. J Am Chem Soc, 2008, 130(37): 12527-12535.

[3] KAR A, PATRA A. Recent advances of doping of SnO2nanocrystals for their potential applications [J]. Trans Indian Ceram Soc, 2013, 72(2): 89-99.

[4] 于桂霞, 祝洪良, 姚奎鸿. 二氧化锡(SnO2)纳米颗粒的水热合成及表征 [J]. 浙江理工大学学报, 2006(2): 166-168.

[5] 刘斌, 刘海军, 李维, 等微纳结构二氧化锡光催化剂的研究进展 [J].当代化工, 2016(4): 835-839.

[6] 苏航, 陶城, 缪文泉, 等锂离子电池能源材料研究进展 [J]. 上海大学学报, 2011(4): 555-561.

[7] SUN Y P, ZHAO C Y, SHEN M Y, et alSnO2nanoparticles encapsulated by curved graphite layers as anode materials for Li-ion batteries with high performances [J]. J Alloys Compd, 2016, 683: 191-197.

[8] WANG F, JIAO H X, HE E K, et al.Facile synthesis of ultrafine SnO2nanoparticles embedded in carbon networks as a high-performance anode for lithium-ion batteries [J]. J Power Sources, 2016, 326: 78-83.

[9] YIN L X, CHAI S M, WANG F F, et al. Ultrafine SnO2nanoparticles as a high performance anode material for lithium ion battery [J]. Ceram Inter, 2016,4: 9433-9437.

[10] 赵书平, 王婵, 杨正龙. 锂离子电池负极材料二氧化锡的研究进展 [J]. 材料导报, 2016, 30(1): 136-142.

[11] 谭春晖. 新型纳米结构锡基锂离子电池负极材料的制备及性能研究[D]. 济南: 山东大学, 2013.

[12] 李鹿. 纳米结构锂离子电池负极材料的设计、制备及性能研究[D]. 长春: 东北师范大学, 2012.

[13] 张晓森. 利用磁控溅射及热蒸发制备SnO2纳米材料及结构表征[D]. 济南: 山东师范大学, 2013.

[14] 张义华, 郭新闻, 王祥生, 等气相沉积法分子筛封装SnO2纳米半导体材料的研究 [J]. 功能材料, 1999, 30 (6): 651-652.

[15] 毋乃腾, 曹建亮, 孙广, 等液相法合成纳米氧化锡概述 [J]. 材料导报, 2012, S1: 27-31.

[16] 秦苏梅, 童梓洋, 邓红梅, 等快速热退火对纳米晶粒SnO2薄膜性质的影响 [J]. 红外与毫米波学报, 2008, 02: 101-104.

[17] 薛增泉. 薄膜物理[M]. 北京: 电子工业出版社, 1991: 92-293.

[18] 伊赫桑·巴伦. 纯物质热化学数据手册[M]. 北京: 科学出版社, 2001: 1550.

[19] 窦娜娜, 王涵, 张蓓, 等. 直流溅射法制备纳米金的工艺及形成机制 [J]. 金属热处理, 2013(8): 14-20.

[20] 郑伟涛. 薄膜材料与薄膜技术[M]. 北京: 化学工业出版社, 2004: 156-157.

[21] 陈宝清. 离子镀与溅射技术[M]. 北京: 国防工业出版社, 1990: 207-209.

(编辑:陈丰)

Process and mechanism of SnO2nanoparticles prepared by DC sputtering

LIU Jingru1, SONG Xiping1, WANG Han1, CHEN Jiajun1, ZHANG Bei2

(1. State Key Laboratory for Advanced Metals and Materials, University of Science and Technology Beijing, Beijing 100083, China; 2. Center of Fundamental Natural Science Experiment, University of Science and Technology Beijing, Beijing 100083, China)

SnO2nanoparticles were prepared by using DC sputtering. The formation mechanism of SnO2nanoparticles was analyzed and the effects of substrate materials and sputtering time on SnO2nanoparticles were investigated. The results show that the sputtering time has a significant effect on the size of SnO2nanoparticles. The particle size increases linearly with the sputtering time, grown from about 20 nm (1 min) to about 80 nm (10 min). Substrate materials mainly affect the morphology and distribution of SnO2nanoparticles. Compared with monocrystalline silicon, microslide and Au-sprayed microslide three kinds of substrate materials, it is found that nanoparticles have a uniform distribution on monocrystalline silicon, but a nonuniform distribution on microslide. With the increasing of sputtering time, nanoparticles on microslide would cluster and become coarse. In the case of Au-sprayed microslide, the morphology and distribution of nanoparticles can be obviously improved.

SnO2; nanoparticles; DC sputtering; preparation process; mechanism research; substrate

10.14106/j.cnki.1001-2028.2017.01.011

TN304.2

A

1001-2028(2017)01-0057-05

2016-07-18

宋西平

国家自然科学基金资助(No. 21171018);国家自然科学基金资助(No. 51271021);北京市自然科学基金资助(No. 2162025)

宋西平(1966-),男,陕西人,教授,研究方向为纳米材料及储能材料,E-mail: xpsong@skl.ustb.edu.cn ;

刘敬茹(1991-),女,河北人,博士研究生,研究方向为储能材料,E-mail: ljrjingzhi@163.com。

http://www.cnki.net/kcms/detail/51.1241.TN.20161230.1024.011.html

网络出版时间:2016-12-30 10:24:30