有机前驱体裂解硅基陶瓷的应用研究

封 波,胡淑娟,陈 超,张 跃

有机前驱体裂解硅基陶瓷的应用研究

封 波,胡淑娟,陈 超,张 跃

北京航空航天大学空天材料与服役教育部重点实验室,北京100191

有机前驱体裂解陶瓷 (PDCs) 自发现以来的短短50年时间里得到了迅速发展,在航空航天、机械、能源、信息和微电子等领域表现出重要的应用价值。本文介绍了硅基前驱体转化陶瓷技术在制备纤维、涂层、块体材料、陶瓷基复合材料及其他方面的应用研究进展,提出将PDCs用作非氧化物陶瓷烧结助剂的思路,阐述了这种创新应用途径的可行性和研究现状。此外,本文还回顾了作者所在课题组在PDCs方面开展的相关研究工作。

PDCs;前驱体;裂解;非晶态

耐高温结构陶瓷材料是现代陶瓷材料的一个重要分支,在航空航天器结构部件、高温发动机、催化剂热交换器及燃烧系统、微电子机械系统 (Micro-Electro-Mechanical System, MEMS)、高温传感器等领域发挥关键作用[1,2]。有机前驱体裂解陶瓷[3,4](Polymer-Derived Ceramics,PDCs) 是近年来迅速发展起来的制备耐高温陶瓷材料的新方法,该方法打破了陶瓷是由无机非金属粉体高温烧结制备而来的传统观念,实现了从原子或分子层面对陶瓷材料的结构和性能进行控制的思想:采用含有所需陶瓷元素的有机聚合物为前驱体,通过高温裂解除去-H、-NH2、-CH3等有机基团,形成无机陶瓷材料。这一工艺路线最明显的优势是可以通过对聚合物的分子设计和对热处理工艺的优化来调控陶瓷产物的化学成分和结构组成,进而获得期望的材料性能。该工艺的另一个特点是有机物裂解温度低,产物活性高,可在较低温度下获得所需的陶瓷材料。同时,PDCs由多组分非晶网络结构组成,具有优越的耐高温性能、抗氧化性能和抗高温蠕变性,是理想的高温结构材料[5-7]。因此,PDCs作为新一代的耐高温结构陶瓷材料备受关注。

早在1965年,Chantrell和Popper[8]就提出了由有机金属聚合物通过热分解得到陶瓷材料的观点。1974年,Verbeek[9]率先采用合成聚碳硅烷 (PCS)、聚硅氮烷 (PSZ) 经纺丝和高温处理得到SiC、Si3N4纤维。随后,日本东北大学Yajima[10,11]报道了利用PCS制备SiC纤维的有关工作,该技术后来被日本碳素公司实现工业化,“Nicalon”纤维问世。这些成果掀起了研究有机前驱体转化陶瓷的热潮。至今四十多年的时间里,大量的新型前驱体以及前驱体陶瓷材料被广泛报道,研究范围涉及高分子化学、无机化学、陶瓷材料及金属有机化学等各个学科,涵盖纤维、薄膜或涂层、多孔陶瓷、块体陶瓷、纳米陶瓷、磁性陶瓷、陶瓷基复合材料、催化剂、MEMS、3D打印材料等众多领域[4,7,12]。由此可见有机前驱体转化陶瓷技术的广阔应用前景。

前驱体裂解陶瓷技术研究最为广泛的材料体系为硅基PDCs。目前可利用的有机硅聚合物包括聚硅烷、聚碳硅烷、聚硅氧烷、聚硅氮烷、聚硼硅氮烷等。相应的硅基陶瓷根据元素种类可以分为二元体系(SiC、Si3N4),三元体系(SiCN、SiOC),四元体系(SiBCN、SiCNO、SiAlCN、SiAlCO、SiBCO)和五元体系(SiAlOCN、SiBOCN) 等[3,4,12]。本文对上述四类硅基陶瓷的应用研究现状进行概述,同时结合本课题组的研究,阐述了将PDCs作为耐高温非氧化物陶瓷烧结助剂的思路,拓展了前驱体裂解陶瓷技术的应用范围。

1硅基PDCs制备纤维

有机前驱体转化制备陶瓷最早用于制造碳纤维。随着新型有机硅聚合物前驱体的成功开发,纤维品种由单纯的碳纤维发展为以SiC纤维、Si3N4纤维为代表的二元体系、以SiCN纤维、SiBN纤维为代表的三元体系以及以SiBCN纤维、SiAlON纤维、SiBON纤维为代表的四元体系等[7,13]。

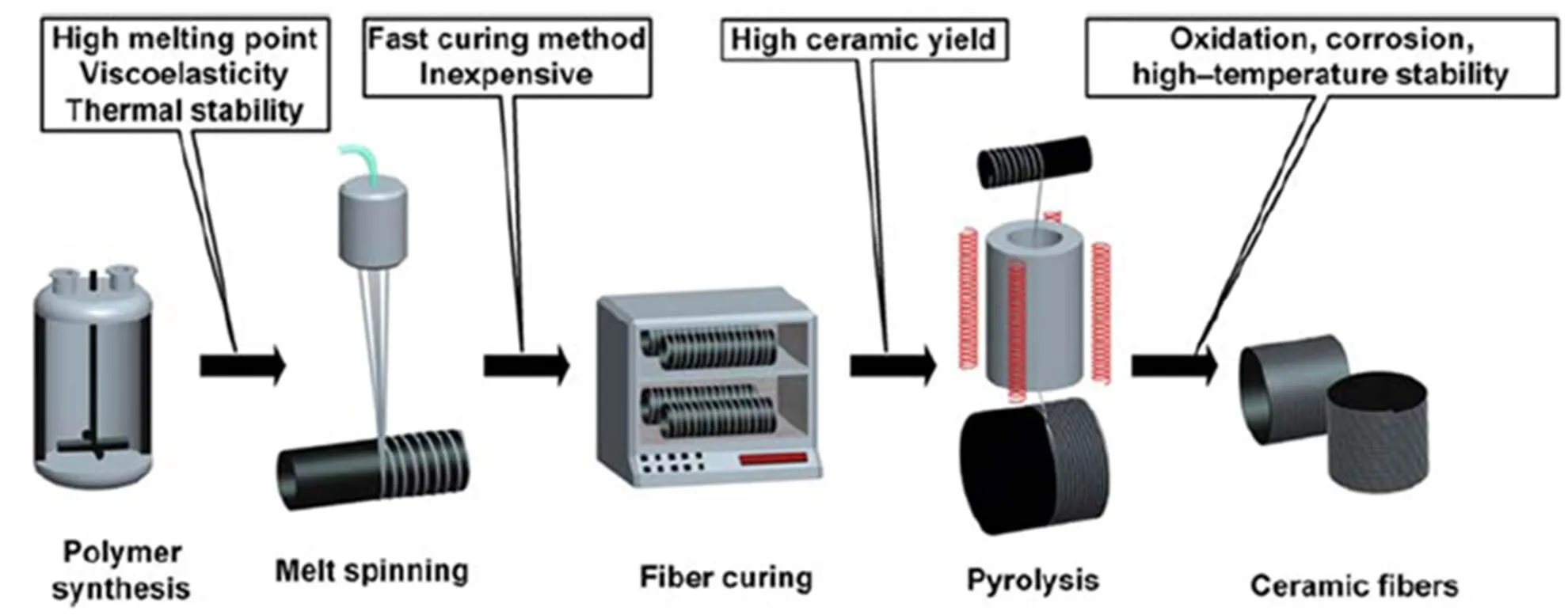

前驱体法制备连续硅基陶瓷纤维的工艺包括前驱体合成、纺丝、不熔化处理、高温裂解等工序,其工艺流程如图1[14]所示。

SiC的有机前驱体一般为PCS,是以硅碳键为主链的聚合物,在真空或非氧化性气氛下烧成可得到质量分数约60% 的SiC产物,经不熔化处理后,剩余率高达90%[7]。上文提到上世纪70年代末日本已经建立了SiC纤维的批量生产线,是PDCs技术获得商业化应用的最早案例。后来美国Dow Corning公司在日本制备Nicalon 和Tyranno SiC纤维技术路线的基础上进行了创新,于前驱体PCS中引入烧结助剂B,经1800°C高温处理后得到含B的多晶SiC纤维,商业化命名为Sylramic[15]。德国BayerAG公司提出制备无定型纤维的思路,合成了新型聚硼氮烷前驱体,经2000°C热处理后获得了仍能维持无定型态的SiBN3C纤维,商业化命名为Siboramic[16,17]。Sylramic和Siboramic纤维的力学性能和耐热性更好,成为第三代SiC纤维的典型代表。

图1前驱体转化法制备连续陶瓷纤维的工艺流程[14]

Figure 1 The manufacturing steps for continuous ceramic fibers prepared by precursor route[14]

在国内,国防科学技术大学对前驱体裂解SiC纤维也进行了连续深入的研究,建立了KD-I型SiC纤维生产线,自主攻克了许多关键技术和设备难关,譬如突破了前驱体PCS的常压高温裂解合成技术、PCS的熔融纺丝和辊筒收丝技术,研发前驱体合成系统、纺丝及烧丝设备等。同时,在降低纤维含氧量和提高纤维耐高温抗氧化性能方面也进行了大量的基础研究,制备出了含B、Ti、Al、Fe、Y等复合SiC纤维[18]。

PSZ是主链以硅氮键为重复单元的聚合物,是制备Si3N4、SiCN纤维的常用前驱体。Dow Corning公司也曾致力于Si3N4纤维的研究,他们以HSiCl3和Me3SiNHSiMe3为原料,经再分配反应得到氢化聚硅氮烷 (HPZ) 前驱体,经惰性气氛中熔融纺丝、HSiCl3气氛中70°C、15 min固化交联、高纯氮中1200°C裂解制得高纯度Si3N4陶瓷纤维,该纤维直径约为10 μm ~ 15 μm、抗张强度为3.1 GPa、杨氏模量为260 GPa[19,20]。日本东亚燃料公司以二氯硅烷-吡啶加合物为原料,经氨气氨解并进一步聚合制得全氢聚硅氮烷 (PHS) 前驱体,经干法纺丝、1100°C氨气中热裂解、1400°C高纯氮中致密化得到高纯Si3N4陶瓷纤维。该纤维直径约10 μm、抗张强度为2.5 GPa、杨氏模量为300 GPa,且具有优良的抗氧化性,在空气中1200°C处理12 h后其原始强度保持率为93%[20,21]。法国Domaine大学以Me2SiCl2和ClMeHSi-NH-SiHMeCl为原料,通过Wutz反应和重排-热聚合反应制得前驱体聚碳硅氮烷 (PCSZ),之后经熔融纺丝、固化交联、裂解得到SiCN陶瓷纤维。采用射线辐照固化、惰性气氛中1600°C裂解得到的SiCN纤维氧含量小于2 wt.%、抗张强度为 2.1 GPa、杨氏模量220 GPa;若采用不同的固化交联条件及不同的热解温度,所得纤维的氧含量、抗张强度和杨氏模量均不同,但所制备的SiCN纤维性能整体优于Si3N4纤维[22]。

目前国内研究者们对PSZ的可纺性、纺丝工艺、不熔化处理方式、裂解方法等有了较深刻的认识。为降低辐照实现不熔化所使用的辐照剂量,国防科技大学宋永才课题组[23,24]将辐照敏化剂乙烯基引入前驱体PSZ中,研究了乙烯基PSZ的合成与反应过程,探讨了乙烯基含量对PSZ纺丝性能的影响;为进一步探讨辐射交联反应,以二甲基二氯硅烷和甲基二氯硅烷为原料经共氨解、高分子化、熔融纺丝制得了适于辐射交联、纺丝性能优良的PSZ裂解纤维。近年来该课题组陆续开展了有关SiCNO纤维、SiNBO纤维、SiC纤维及透波/承载SiBN纤维的基础研究[13,25-27]。

与制备SiC纤维的前驱体PCS相比,制备Si3N4和SiCN的前驱体PSZ具有两个优点:一是PSZ比PCS成本低,价格便宜;二是氮原子提供了可以引入其他元素的位置以及交联固化反应的活性位置[28]。研究表明,在PSZ前驱体分子中引入少量硼、铝等第三主族元素及钛、锆、铬等过渡金属元素可以显著提高热解产物的耐高温性能[4,5,7,29,30]。研究较为广泛的是四元体系SiBCN陶瓷的前驱体聚硼硅氮烷 (PBSZ) 就是一类含有Si-C、Si-N和B-C或B-N键的聚合物,最初是由Takamizawa等人[31,32]以自制的聚二甲基硅烷和硼-三甲基-氮-三苯基环硼氮烷为原料、经热分解和缩聚反应制得。对于SiBCN纤维的制备,国内外开展研究和生产的单位主要有日本Shin-Etsu化学公司、东亚燃料公司、德国BayerAG公司、法国里昂大学、美国麻省理工学院 (MIT)、国防科技大学 (NUDT) 等[13,26],其纤维的主要组成和性能如表1所示。

各种合成PBSZ的路径中,在硅氮烷中引入硼元素的方法较多,例如采用环硼氮烷引入硼元素、采用硼氢化反应引入硼元素、采用BCl3引入硼元素等。国内国防科技大学研究较多:曹峰[37]将环硼氮烷分别与PCS和聚甲基硅烷 (PMS) 反应合成了两种高分子前驱体BN-PCS和BN-PMS,将这两种前驱体混合得到可溶液拔丝或干法纺丝的BN-PCS-PMS杂化前驱体,经热交联及高温烧成制得含少量B、N元素的SiBCN陶瓷纤维;楚增勇[38]将二氯二甲基硅烷氨解合成的环硅氮烷与BCl3反应合成PBSZ,将PBSZ与PCS共混纺丝,得到的聚合物纤维经空气不熔化及高温烧成可制备出SiBCN陶瓷纤维;唐云和王小宙[26,39]等以HMeSiCl2、BCl3和六甲基二硅氮烷为原料,调节反应配比,控制反应程度,合成具有良好可纺性的PBSZ,该PBSZ可用于制备SiBCN和SiBN陶瓷纤维。沈阳化工大学滕雅娣课题组[28]在制备PDCs纤维方面做了系列工作。采用甲基氢氯硅烷、乙烯基氯硅烷等为原料,经过氨解、硼氢化、催化热聚合反应等工艺制备了系列PSZ和PBSZ前驱体,经熔纺设备制成纤维原丝,固化、裂解得到Si3N4、SiCN、SiBCN陶瓷纤维。

表1 国内外研发的 SiBCN 纤维的典型特性

2硅基PDCs制备涂层

前驱体法转化硅基陶瓷技术用作纤维表面涂层或者基材防护薄膜/涂层已经取得一定成果[40,41]。

Kerm 和Gadow[42,43]设计了一种在碳纤维表面制备陶瓷涂层的方法,从纤维的表面处理、涂覆前驱体PSZ到涂层固化、裂解,可实现一万米碳纤维的连续化处理。此工艺中PSZ的浓度是关键因素,浓度太小 (< 2 wt%) 时无法实现碳纤维的全面保护,浓度太高 (> 10 wt%) 则涂层容易碎裂。将试样在500°C或更高温度下氧化,其氧化稳定性由涂层的化学成分、煅烧温度以及涂层厚度控制。试样的拉伸强度则取决于多级热处理过程,且随涂层厚度的增加而增大。他们认为,用陶瓷前驱体对碳纤维进行涂覆是一种简便、价格低廉且可重复的保护碳纤维不受化学和机械伤害的方法。Jaschke等人[44]采用环硅氮烷和环硼氮烷制得前驱体聚合物可以生产各种有用的陶瓷材料,且这些材料具有耐高温、抗氧化、抗蠕变性能以及低电导率和低热膨胀系数。碳纤维保护涂层便是这些材料最好的应用之一。Bhandavat等人[45]制备了一种由聚合物裂解的SiBCN陶瓷外壳和多壁碳纳米管芯组成的纳米电线结构,首先用硼酸三甲酯和聚脲甲基乙烯基硅氮烷在正常条件下反应制备B改性的液态前驱体,之后通过控制加热使聚合物在碳纳米管表面转变为无定形SiBCN陶瓷,所得到的碳纳米管芯在1000°C流动空气中具有很好的高温稳定性。

硅基PDCs因具有良好的耐磨、防腐蚀、耐高温、抗氧化性而被用作陶瓷和金属基材的涂层或薄膜。Bill等人[46]在C/C-SiC复合材料表面采用PSZ制备了20 μm厚的涂层后,材料在1160°C时的使用寿命增加了120%,1260°C时的使用寿命增加了36%。Kojima等[47]在石墨块表面形成9.4 μm的SiCN陶瓷涂层后,石墨块在800°C氧化后的质量损失率只有1.3%。Torrey等人[48]用聚氢甲基硅氧烷作为陶瓷前驱体聚合物、二硅化钛作为扩展剂,制得不锈钢的防氧化和防渗碳涂层;涂层与基体界面有明显的扩散层,二者结合较好。不锈钢表面的SiCN陶瓷涂层不仅可降低材料的氧化增重,使其在1000°C时的氧化速率常数降低两个数量级[49],还可提高金属材料的抗磨擦能力[50]。肖平等人[51]采用前驱体PCS、惰性填料SiC纳米颗粒和活性填料金属Al粉共同作用,克服了前驱体法制备陶瓷材料中存在的较大体积收缩的缺点,在金属基体上成功制备了单层厚度可达50 μm的连续、致密SiC/Al2O3复相陶瓷涂层。Tsali等人[52]将聚 (脲) 甲基乙烯基硅氮烷制成的前驱体溶液涂覆在不同基材 (如硅、蓝宝石、氧化锆等) 上形成交联的聚合物膜,在氮气或氨气气氛中进行热裂解,制得SiCNO陶瓷薄膜。本课题组唐保军等人[53]利用低成本浆料法在SiC基材表面1300°C烧结制得含少量硅酸锆颗粒的致密SiBCN(O) 无定形涂层 (图2),制备过程中使用的前驱体聚硼硅氮烷乙醇溶液可显著降低涂层的烧结温度,极大提高涂层致密性。在1500°C空气中,涂层表现出较高的抗氧化性。

Figure 2 SEM image and EDS analysis of ZrSiO4-SiBCN(O) coating[53]

利用PDCs法制备的SiC陶瓷粘接涂层一般可用于改善金属材料的耐磨损、耐腐蚀和抗高湿等性能,使之兼具陶瓷材料诸多优异的性能。由于前驱体转化陶瓷高温性能稳定,并且与陶瓷母材热膨胀系数接近,故采用前驱体聚合物粘接陶瓷可获得高温性能好和接头热应力小的连接件[54]。刘洪丽等[55]评述了有机聚合物连接SiC及其复合材料的初期研究状况,认为该方法是一种成本低、工艺新颖且可满足特殊高温条件下连接件要求的新型连接技术。Sherwood等人[56]用含纤维及活性金属填料的氢化聚碳硅烷混合浆料连接SiC接头,其接头的抗弯强度为28 MPa ~ 80 MPa;活性金属元素与裂解产物SiC及母材发生反应,消耗部分游离碳,加强了界面结合。Motz等人[57]将PSZ前驱体用有机金属化合物Ti(NR2)4改性,得到可溶解的涂料,将其涂刷或喷涂在玻璃、石材、钢材表面,高温裂解后形成的陶瓷涂层与基材粘接牢固。

3硅基PDCs制备块体陶瓷

采用聚合物前驱体法制备陶瓷材料具有独特的优势,但是这一工艺得到的陶瓷存在一些不足:一方面,裂解过程中部分有机基团脱除产生气体,使材料内部留下很多气孔;另一方面,裂解过程中伴随失重和密度增大两大变化,材料出现体积收缩,严重时会出现开裂、翘曲变形等情况[58]。因此,直接裂解前驱体无法得到较好的陶瓷块体。为降低气孔率和收缩率,目前研究者们主要采取了以下措施[40,59,60]:一是合成高陶瓷产率的前驱体,相应的固相产物增加,挥发成分减少,这样可以降低产物的气孔率;二是在前驱体中加入惰性或活性填料。惰性填料在前驱体裂解过程中体积不发生变化,在一定程度上可以抑制烧成产物的收缩;常见的惰性填料有SiC、Si3N4等。活性填料可能与前驱体裂解产生的挥发成分反应形成碳化物,或者与保护气氛 (如氮气) 反应形成氮化物,从而提高了体系在裂解后的质量保留率。此外,活性填料反应前后产生的体积膨胀一方面可以填充材料的孔隙,增加材料致密度,另一方面可以抵消或抑制前驱体裂解后的收缩,使材料在裂解前后发生微弱的体积变化,实现材料的净尺寸成型。三是优化工艺,采用不同的方式,如热压/裂解、液相烧结、预裂解/粘合/裂解、压力浇铸等对前驱体进行固化裂解,从而得到缺陷相对较少的陶瓷材料。

Figure 3 Fractured surface microstructures of SiBCN3bulk ceramics: (a) green body, (b) sintering body[62]

Figure 4 Polymer derived SiBCN ceramics: (a) bulk ceramics with the optimum warm-pressing temperature, (b) broken ceramics over the optimum warm-pressing temperature[63]

Riedel等[61]最早提出低温致密化硅基陶瓷工艺,将PSZ固化物研磨成固体粉末,然后冷等静压成型,再在惰性气氛中裂解烧结,得到无定型SiCN陶瓷材料,其最大断裂强度为375 MPa。Weisbarth 和Jansen[62]第一次采用前驱体转化法制备出无添加剂的无定形SiBCN3块体陶瓷。他们将原始前驱体PBS-Me与交联后的前驱体按比例1:2混合,球磨成粉,然后在室温370 MPa压力下成型,经1400°C煅烧得到块体SiBCN3陶瓷,其密度为1.399 g/cm3,开孔孔隙率为20.7%,平均孔径1.703 μm,维氏硬度为9.6 GPa,其元素含量、热稳定性与传统方法制备的SiBCN3纤维、粉末几乎相当。对比坯体与煅烧体的微观形貌 (如图3所示) 可知,成型后坯体中存在明显的颗粒界面,原始PBS-Me起到粘接剂作用,烧结后的无定形陶瓷组织均匀,无明显晶界。Weisbarth 和Jansen[62]指出预压试样中存在一定的气孔,便于烧结过程中小分子的挥发,能够保证烧结后试样的几何完整性。然而,由于试样在室温下成型,前驱体粉末之间交联反应较为有限,烧结过程中前驱体小分子的挥发,导致最终得到的试样密度较小,气孔率大。

Kumar[63]利用B改性的乙烯基聚硅氮烷制备SiBCN块体陶瓷,并研究了前驱体固化颗粒热压成致密坯体的最佳温度。前驱体固化后颗粒尺寸为80 μm ~ 160 μm时,最佳热压温度为330°C;固化后颗粒尺寸为32 μm ~ 80 μm时,最佳热压温度为280°C。图4所示为1300°C裂解后的无定形SiBCN陶瓷,可见当热压坯体温度超过最佳温度时,陶瓷坯体在裂解后会开裂为碎块。

Harshe等[64]利用含铝的醇盐对聚硅氧烷前驱体进行改性,1100°C热分解制备不同成分的SiAlOC无定形块体陶瓷,分析了更高温度热处理对材料微观结构、物相组成、密度和收缩率的影响。陶瓷无定形态能够保持至1300°C;随着温度的继续升高,物相开始分离,1600°C析出纳米莫来石颗粒,有效阻止了微裂纹的产生。与块体SiOC陶瓷相比,SiAlOC陶瓷能够在1400°C、甚至是1700°C热处理后保持无裂纹状态。

图5致密SiBCN(O)非晶陶瓷热压过程示意图[60]

Figure 5 The hot-pressing schematic of dense SiBCN(O) amorphous ceramics[60]

Li等[65]利用PCS前驱体通过交联、热压、裂解工艺制备Si(O)C陶瓷块体,研究了热氧化PCS交联程度对热压坯体的密度和结合强度的影响。结果显示,PCS在180°C空气中交联10 h最终可得到密度为2.2 g/cm3的Si(O)C块体材料;即使在前驱体氧化过程中引入16.08 wt% 氧元素,900°C氩气气氛中裂解1 h后得到的无定型陶瓷中仍然以[SiC]4结构构成网络结构;在10 N载荷下硬度达到19.82 GPa。同时,Li等[65]还探讨了热压过程中加热和加压顺序对坯体质量的影响,发现热压成型时首先对固化粉末颗粒加热,能够使得粉末在受到压力前开始软化,提高粉末的流动性,在热压过程中便于力的传递和塑性变形,这种机制有利于减少热压过程中产生的应力;相反,若在加热之前先施加压力,则块体中产生应力,这种应力在卸掉载荷时会导致块体产生裂纹。

本课题组在制备PDCs块体材料方面进行了研究。唐保军等[60,66]以廉价的硼酸 (H3BO3)-尿素 [CO(NH2)2] 分别作为B和N源、PCS作为Si和C源,采用一种新型有机物-无机物混合裂解法,通过低温热压 (380°C ~ 700°C) 及高温裂解 (800°C ~ 1400°C) 的途径,制备了致密的SiBCN(O) 非晶块体陶瓷。其中H3BO3-CO(NH2)2在超过400°C会产生BN,其不仅为裂解过程所产生的气体提供了释放通道,减少陶瓷化过程中材料的体积收缩,而且还与PCS发生交联反应,减少PCS裂解时释放气体的挥发量,提高陶瓷的转化率。BN既充当惰性填料的角色,也发挥了活性填料的作用。经过大量反复热压实验的探索,优化出热压工艺流程,图5为致密SiBCN(O) 非晶陶瓷热压过程示意图。

4硅基PDCs制备陶瓷基复合材料

PCS作为SiC的前驱体,在制备陶瓷基复合材料中得到广泛应用。以纤维编织体为增强体时,一般采用聚合物浸渍裂解 (Polymer Impregnation and Pyrolysis, PIP) 工艺来引入基体。中科院上海硅酸盐研究所董绍明课题组[67,68]采用添加ZrC颗粒的PCS浸渍碳纤维预制体制备Cf/SiC-ZrC复合材料,后来采用PCS与ZrC的有机前驱体混合浸渍-裂解方式制备该材料,所得复合材料力学性能优异。西北工业大学李贺军课题组[69-71]以PCS和ZrC、HfC、ZrB2等超高温陶瓷的有机前驱体为原料,浸渍多孔C/C复合材料,得到系列陶瓷基复合材料,在高温氧化、烧蚀环境中表现出较好抗力。

同理,PSZ作为Si3N4/SiCN陶瓷的前驱体也被用来制备硅基复合材料。An等人[72]在液态聚脲硅氮烷中添加多壁碳纳米管 (Carbon Nano-Tube, CNT),获得CNT/SiCN复合材料。CNT在PSZ中的体积分数达到6.4% 时依然可以较好地分散,所得复合材料的杨氏模量比纯SiCN陶瓷提高59.5%,硬度提高52.1%。Qi等人[73]以石英纤维2.5D编织体为增强体、甲基PSZ为浸渍物,在惰性气氛下500°C ~ 600°C裂解,重复4次后得到最高密度为1.73 g/cm3的SiO2/SiCN复合材料。该复合材料的抗弯强度为114.5 MPa,并表现出韧性断裂的特征,且碳含量低,有望作为透波材料使用。

Weinmann等研究团队[74,75]于2000年首次报道了将SiBCN前驱体应用到碳纤维增强复合材料中,相继开展了相关研究。Lee[74]采用SiBCN的前驱体真空浸渍叠层碳纤维织物,经交联-裂解制备Cf/SiBCN复合材料,多次重复浸渍-裂解过程得到相对密度为89% 的陶瓷材料,室温弯曲强度约为255 MPa,在1500°C惰性气氛中弯曲强度仍然保留,且表现出明显的韧性断裂特征 (如图6所示);在1400°C、60 h、100 MPa弯曲载荷条件下蠕变应变仅为0.55%。随后,他们又通过注浆方法向碳纤维预制体中引入SiC颗粒填料,制备了Cf/SiCfiller/SiBCN复合材料,其室温弯曲强度约为189 MPa;材料断裂时纤维的脱粘和拔出吸收了较多能量,使得材料的断裂方式由典型的脆性断裂变为韧性断裂,在1700°C下惰性气氛中处理10 h后,材料的强度保留率达96%,同时表现出非脆性断裂的特征[75]。

Figure 6 SEM images of Cf/SiBCN composites: (a) crack propagation through the fiber matrix interface, (b) fiber pullout of fracture surface[74]

Enrico等[75]制备了SiC纤维与SiBCN纤维增强SiCN复合材料,研究了纤维种类、预制体结构对复合材料抗弯强度和断裂行为的影响。室温下两种材料的抗弯强度分别为534 MPa±52 MPa和339 MPa±21 MPa,并且发生了分层断裂的现象,断口可以观察到明显的纤维拔出及裂纹偏转。该复合材料在1100°C氧化20 h后力学性能严重下降。

西北工业大学张立同课题组则对PDCs陶瓷以及以PDCs陶瓷为基体制备的复合材料的吸波性能进行了深入研究。李权[76]以PSZ和PCS为前驱体分别制备了SiCN和SiC陶瓷,以二茂铁改性PCS制备SiC/C陶瓷,研究了PDCs陶瓷的本征电磁吸波性能,陶瓷微结构的演变规律及其与电磁吸波性能的关系;实验设计的SiCf/SiCN复合材料满足高温吸波材料“薄、轻、宽、强”的需求。叶昉[77]则通过前驱体转化裂解法和化学气相沉积法分别制备了SiC纤维增强Si(B)CN基复合材料,研究了其组成/微结构与力学/电磁性能之间的关系。就PDCs-SiBCN基体而言,高温处理可以有效调控其电磁性能。900°C裂解的SiBCN陶瓷为非晶态,具有低介电常数 (2.75-j0.03)、低介电损耗 (0.011) 和低吸收系数 (0.004),可作为高温阻抗匹配型基体候选材料。经1350°C处理后,SiC纳米晶开始析出。1650°C处理后,SiC纳米晶大量析出并弥散分布于非晶态SiBCN基体中,使该陶瓷介电常数升至9.11-j5.24,介电损耗升至0.575,吸收系数增至0.391,吸波性能显著提高。

5硅基PDCs其他应用

硅基PDCs不仅在纤维、涂层、块体陶瓷和复合材料方面得到发展和应用,而且在制备多孔材料、纳米材料、MEMS部件、电池电极材料等各方面也受到研究者们的关注。

Kim研究团队[78]分别采用二氧化硅、聚苯乙烯小球作为模板,制得孔径大于98 nm的大孔SiCN陶瓷。之后的研究发现,在一定温度下处理聚苯乙烯模板后,模板会扩张变形,得到的多孔SiCN陶瓷形貌会随之变化,由此可通过控制处理时间来调控多孔形貌。Wen 等人[79]由聚甲基氢硅氧烷-烯丙基胺混合物非定向凝固制成聚合物,在1000°C下热裂解制成藕型多孔SiOCN陶瓷。该多孔SiOCN陶瓷在氩气和空气氛围中升温至1500°C时热稳定性良好,并展示出卓越的抗压性能。刘洪丽等[80]采用先驱体转化法和有机泡沫浸渍法,利用含乙烯基PSZ制备SiCN泡沫陶瓷,在1000°C ~ 1400°C的热解温度范围内,随温度的上升,该泡沫陶瓷的抗压强度先升高后降低,在1300°C时达到最大,为11.5 MPa。

微晶玻璃既具有近似于SiC等高温材料的高温力学性能,又具有连续致密不存在明显薄弱环节的玻璃特性,是服役于高温氧化环境的候选材料之一。本课题组采用PSZ和PCS作为前驱体,通过热压、裂解法制备了SiC纳米晶均匀弥散在SiCN非晶中的非氧化物微晶玻璃,纳米晶粒的存在提高了微晶玻璃的硬度和弹性模量[81]。在此研究基础上,将PCS和聚铝硅氮烷混合得到前驱体,裂解制备了SiC/SiAlCN非晶玻璃。此方法制备的微晶玻璃,充分发挥了晶体SiC和非晶基体的优势:SiC晶体保证了材料在高温下的力学性能,解决了传统微晶玻璃因加入氧化物晶核剂而导致高温有氧环境中性能下降的问题;非晶基体在高温环境下可软化,载荷重新分布,且具有优异的高温稳定性和抗氧化性[82]。

硅基PDCs陶瓷在高温环境MEMS材料方面表现出应用潜质。Yang等人[83]首先将PBSZ应用于MEMS制备,经过模具设计、浇注聚合物、固化、去除模板、裂解等步骤,成功制备了具有六边形结构的SiBCN微组件。Liew等[84]利用照相平板印刷法,将PSZ前驱体注入到模具中,经过相同工艺处理,获得SiCN MEMS部件。现在商品化的SiCN陶瓷微组件传感器已经走入市场。图7所示为典型的PDCs规则微齿轮[64]。

Figure 7 The potential application of SiOC ceramic micro-gear in MEMS: (a) metal mold; (b) SiOC-gear after pyrolzsis of the demolded polymeric green body; (c) SiOC gear at higher magnification of (b)[64]

无定形的硅基PDCs陶瓷在腐蚀环境中化学稳定性好,且无序的碳畴有助于阻止石墨剥落,因此该类材料在电池电极方面具有潜在的应用优势。Kolb等人[85]将石墨粉与交联的PSZ混合裂解制备无定形SiCN/C材料,对其电化学性能进行了探究,结果显示配比为25 wt% PSZ-75 wt% C获得的材料可逆电容量为474 mAh/g,是商业石墨粉电容的1.3倍。Su等人[86]采用聚硅基乙烯二胺在600°C ~ 1500°C裂解制得SiCN材料,并将其用做锂电池的阳极。随着温度的升高,陶瓷材料的相结构从无定形态向晶态转变,其电化学性能也随之改变。1000°C ~ 1300°C之间得到的SiCN材料为非晶态,当电流密度为40 mA/g时第一次循环放电容量608 mAh/g ~ 754 mAh/g,在七次充放电循环后放电容量降到170 mAh/g ~ 230 mAh/g,在随后的30个循环中,基本稳定在这一数值范围。1400°C ~ 1500°C之间得到的SiCN材料含有微晶SiC,与非晶态SiCN阳极相比,充放电容量低得多。

6硅基PDCs作为非氧化物陶瓷烧结助剂

近年来有机前驱体裂解陶瓷技术的研究仍然蓬勃发展,其应用空间还在不断开拓与创新。近年来,有学者试图将PDCs作为耐高温非氧化物陶瓷的烧结助剂以改善非氧化物陶瓷的烧结特性,并取得了初步的成果。

非氧化物陶瓷具有耐高温、耐腐蚀、耐磨损、高强度以及电学、传热等方面一系列优异特性,无论作为高温结构材料还是功能/结构一体化材料,非氧化物陶瓷已经成为许多新兴科学技术得以实现的关键材料[58]。常见的非氧化物陶瓷有Si3N4、AlN、TiN、SiC、ZrC、B4C、ZrB2等,这些材料与传统的氧化物陶瓷的本质区别是化合物的化学键类型不同,即非氧化物具有很强的共价键。这一特点在为材料带来优异的使用特性的同时,也为这些材料的制备带来了巨大困难。最主要的困难体现在非氧化物陶瓷的烧结方面。一方面,化合物中固有的强共价键结合和低的体扩散率、晶界迁移率使得致密化烧结时气相的消除、晶界和体积扩散等需要在较高的温度下才能进行,一般需要通过施加压力或者引入高温下可形成液相的烧结助剂等手段来促进扩散。另一方面,原始粉体表面的氧化物杂质 (如ZrB2表面存在的ZrO2和B2O3) 通过蒸发-凝聚机制促进晶粒粗化,降低了表面积,减少了烧结驱动力。原始粉料表面氧含量越低,越容易烧结致密,因此引入可去除氧化物杂质的烧结助剂可以提高烧结致密化程度[26,87,88]。

按照上述致密化机制,烧结助剂一般可分为两类:第一类烧结助剂可以在高温下形成液相,利用液相烧结实现致密化。如难熔金属 (Mo、Ni、W、Nb、Cr等)、稀土氧化物 (Y2O3、La2O3等) 和硅化物 (TaSi2、MoSi2、ZrSi2等)。金属在高温下自身熔化即可形成液相,稀土氧化物可与粉体表面氧杂质发生反应形成液相。硅化物形成液相的过程比较复杂,一方面是硅化物表面的SiO2与颗粒表面氧化物形成低共熔液相;另一方面,硅化物本身可与颗粒表面氧杂质发生反应形成液相。另外,硅化物在高温下具有延展性,在压力作用下可以填充粉体颗粒骨架之间的空隙,从而促进致密化。然而需要注意的是,液相在促进致密化的同时也导致了晶粒长大,尤其是金属形成的液相。第二类烧结助剂可以通过化学反应去除原始粉体表面氧化物杂质,促进热压致密化。这类烧结助剂主要包括碳、碳化物 (SiC、WC、VC等)、氮化物 (Si3N4、AlN、HfN、ZrN等)。碳和碳化物可以与粉体表面氧化物反应,以气体的形式将氧去除[87,89]。

虽然在压力和各种烧结助剂的辅助下,非氧化物陶瓷材料的烧结取得了较大的进步,但一般以晶体粉末引入的烧结助剂和粉体其主晶相均具有高强度的共价化学键,原子自扩散系数较小,导致体系在制备过程中烧结温度仍然很高。要进一步降低非氧化物陶瓷体系的烧结温度,不仅要改善工艺条件,还需要进一步探索新的烧结助剂及添加方式。

PDCs 技术提供了一种在低温下(1000°C左右) 获得陶瓷的方法,如果利用该方法将硅基陶瓷作为烧结助剂引入非氧化物陶瓷中,则可能会有效促进后者的烧结致密化,降低烧结温度。国内外在该方面进行了一些初步的工作,证明PDCs是一种十分有效的烧结助剂。Zhu等人[90]在ZrB2中添加7.5 wt% PCS,2000°C无压烧结得到相对密度为96.7% 的陶瓷材料。PCS包裹在ZrB2表面,当温度升高,PCS裂解为C和纳米SiC。附着在ZrB2表面的C有助于还原其表面的氧化物,增加ZrB2颗粒的表面能,纳米SiC有效抑制ZrB2颗粒过渡长大,促进陶瓷的致密化。与直接添加SiC粉体助烧ZrB2陶瓷比较,PCS助烧ZrB2能有效地降低烧结温度。此外,Zhu[91]等人在ZrB2中添加约20 wt% PCS,1900°C无压烧结,材料相对密度约为95%。利用前驱体制备的SiAlOC非晶助烧Si3N4陶瓷[92]也取得了良好的效果。1400°C时,非晶SiAlOC粘度降低,粘性流动对致密化起促进作用,当温度达到1600°C时,由于粘度进一步降低,液相烧结对此时致密化起关键作用。当非晶SiAlOC添加量为30 wt% 时,在1600°C/30 MPa条件下可以达到97% 的致密度。与用传统烧结助剂 (Al2O3、MgO、CaO等) 制备的Si3N4陶瓷比较,非晶SiAlOC可使Si3N4陶瓷在较低温度、较小压力下实现致密化。

总结上述研究发现,PDCs作为烧结助剂主要发挥两方面作用:一是前驱体裂解产物 (如PCS 裂解产生C和纳米SiC) 与主晶相相互作用。由于液态前驱体流动性较好,在坯体中分布均匀,其裂解产物通常包裹在主晶相粉体周围,便于与氧化物等杂质反应;其裂解产物颗粒很细,一般为纳米量级,具有较高的表面能,与主晶相充分作用,对烧结体的微观结构产生有利影响。二是前驱体裂解产物为多元非晶态的陶瓷网络结构,这种无定形陶瓷在高温烧结过程中仍保持非晶状态,特别是在惰性气氛中。由于非晶材料具有化学组成相容性大、原子堆积密度小、存在大量的原子尺度空隙、温度升高时粘度降低等特点,在体系中可以通过粘性流动或溶解-沉淀等传质过程促进致密化(如SiAlOC非晶助烧Si3N4陶瓷)[90-93]。与直接添加晶体烧结助剂相比,以PDCs的方式加入烧结助剂,烧结过程和机理更为复杂,目前还需要深入研究。

在PDCs 体系中,SiBCN 四元体系具有非常高的非晶高温稳定性,在惰性气氛下可长时间保持非晶状态[5]。随着热处理温度升高,非晶状态的SiBCN会析出晶相,如纳米SiC、Si3N4和层状结构的BN(C) 等[4,60,63]。其前驱体PBSZ在较低温度下裂解,在构建稳定的SiBCN陶瓷网络前,化学键迁移更为活跃。因此,以非晶SiBCN作为烧结助剂可能会获得更好的烧结效果。本课题组路标[94,95]利用PBSZ裂解得到的非晶SiBCN为烧结助剂,1830°C /40 MPa热压烧结制备SiC-SiBCN陶瓷,研究了复相陶瓷的致密化过程、物相和微观结构随温度的演变,结果显示1660°C以下颗粒重排,致密化程度较小;1660°C以上,粘性边界相促进晶界滑移,致密化程度加快;随着温度进一步升高,B、C元素和SiC晶粒从非晶SiBCN中分离,进一步带动了晶界扩散,导致最终致密化,相对密度达98%以上。

综上所述,利用有机前驱体裂解非晶陶瓷作为助剂来促进非氧化物高温陶瓷的烧结,是一种创新的、可行的高温陶瓷制备方法,为非氧化物超高温陶瓷的低温烧结探索一条新的路径。

7结束语

硅基PDCs以多种材料形式已经在众多领域实现应用,未来势必会得到进一步发展,出现新的应用形式。然而,目前关于PDCs的研究主要体现在前驱体的合成、材料制备、裂解产物的性能等方面,在开发工业化实用产品方面仍需努力。另外,由于从有机前驱体转变为无机非晶陶瓷是一个极其复杂的过程,尤其对于多元PDCs,真正的裂解机理、产物结构及其与性能的本质关系等问题现在还缺乏公认的、确切的理论认识。因此,对PDCs表现出的特殊属性进行基础理论研究是使该材料进一步发展和应用的巨大推动力,具有重要意义。

[1] RAJ R. Fundamental research in structural ceramics for service near 2000°C [J]. Journal of American Ceramic Society, 1993, 76 (9): 2147-2174.

[2] PETROVIC JJ, VASUDEVAN AK. Key developments in high temperature structural silicides [J]. Materials Science and Engineering A, 1999, 261 (1-2): 1-5.

[3] RIEDEL R, MERA G, HAUSER R, et al. Silicon-based polymer-derived ceramics: synthesis properties and applications-a review [J]. Journal of the Ceramic Society of Japan, 2006, 11 (6): 425-444.

[4] COLOMBO P, MERA G, RIEDEL R, et al. Polymer-derived ceramics: 40 years of research and innovation in advanced ceramics [J]. Journal of American Ceramic Society, 2010, 93 (7): 1805-1837.

[5] RIEDEL R, KIENZLE A, DRESSLER W, et al. A silicoboron carbonitride ceramic stable to 2,000°C[J]. Nature, 1996, 382 (6594): 796-798.

[6] 陈朝辉. 先驱体结构陶瓷 [M]. 长沙:国防科技大学出版社, 2003.

[7] 李峰. SiBONC陶瓷的制备和热稳定性研究 [D]. 哈尔滨: 哈尔滨工业大学博士学位论文, 2006.

[8] CHANTRELL PG, POPPER P. Inorganic polymers and ceramics [M] // POPPER P. Special Ceramics. New York: Academic Press, 1965: 67-86.

[9] VERBEEK W. Production of shaped articles of homogeneous mixtures of silicon carbide and nitride; 美国, US3853567 [P]. 1974-12-10.

[10] YAJIMA S, HAYASHI J, OMORI M, et al. Development of a silicon carbide fibre with high tensile strength [J]. Nature, 1976, 261 (5562): 683-685.

[11] YAJIMA S, HASEGAWA Y, OKAMURA K, et al. Development of high tensile strength silicon carbide fibre using an organosilicon polymer precursor [J]. Nature, 1978, 273 (5663): 525-527.

[12] 白宏伟. B、N改性SiOC基陶瓷的制备与性能 [D]. 哈尔滨:哈尔滨工业大学博士学位论文, 2011.

[13] 李文华. 先驱体转化法制备连续SiBN陶瓷纤维基础研究 [D]. 长沙:国防科学技术大学博士学位论文, 2012.

[14] FLORES O, BORDIA RK, NESTLER D, et al. Ceramic fibers based on SiC and SiCN systems: current research, development and commercial status [J]. Advanced Engineering Materials, 2014, 16 (6): 621-636.

[15] MAH T, HECHT NL, MCCULLUM DE, et al. Thermal stability of SiC fiber (Nicalon) [J]. Journal of Materials Science, 1984, 19 (4): 1191-1201.

[16] CLARK TJ, ARONS RM, STAMATOFF JB, et al. Thermal degradation of NicalonTMSiC fibers [J]. Ceramic Engineering and Science Proceedings, 2008, 6 (7-8): 576-578.

[17] CLARK TJ, JAFFE M, RABE J, et al. Thermal stability characterization of SiC ceramic fibers: I, mechanical property and chemical structure effects [J]. Ceramic Engineering and Science Proceedings, 2008, 7 (7-8): 901-913.

[18] 杨大祥. PCS和PMCS的新合成方法及高耐温性SiC纤维的制备研究 [D]. 长沙:国防科学技术大学博士学位论文, 2008.

[19] LEGROW GE, LIM TF, LIPOWITZ J, et al. Ceramics from hydridopolysilazane [J]. American Ceramic Society Bulletin, 1987, 66: 363-367.

[20] 宋永才, 冯春祥, 薛金根. 氮化硅纤维研究进展 [J]. 高科技纤维与应用, 2002, 7 (2): 6-11.

[21] ARAI M, FUNAYAMA O, NISHII H. High-purity silicon nitride fibers; 美国, US4818611 [P]. 1986-11-13.

[22] MOCAER D, PAILLER R, NASHAIN R. SiCN ceramics with a high microstructural stability elaborated from pyrolysis of new polycarbosilazane precursors [J]. Journal of Material Science, 1993, 28: 2615-2653.

[23] 王岭, 宋永才, 许云书, 等. 含乙烯基的聚硅氮烷先驱体纤维的制备 [J]. 高分子材料科学与工程, 2000, 16 (5): 109-112.

[24] 楚增勇, 王岭, 宋永才, 等. 聚硅氮烷纤维和合成及其辐射交联反应 [J]. 高分子材料科学与工程, 2001, 17 (4): 37-40.

[25] 宋永才, 李永强, 王得印, 等. 一种由聚碳硅烷(PCS) 纤维制备连续Si-B-N-O纤维的方法; 中国, CN1018537 [P]. 2010-08-05.

[26] 唐云. 先驱体转化法制备SiBN陶瓷纤维研究 [D]. 长沙:国防科学技术大学博士学位论文, 2009.

[27] TANG Y, WANG J, LI XD, et al. Polymer-derived SiBN fibers for high temperature structural/functional application [J], Chemistry-A European Journal, 2010, 16: 6458-6462.

[28] 滕雅娣. 陶瓷前驱体转化法制备Si3N4、SiCN和SiBCN非氧化连续陶瓷纤维的进展及我们的前驱体产品介绍 [C] // 中国化工学会年会. 2015年中国化工学会年会论文集. 北京:2015年中国化工学会年会,2015.

[29] WANG Y, AN L, FAN Y, et al. Oxidation of polymer-derived SiAlCN ceramics [J]. Journal of the American Ceramic Society, 2005, 88 (11): 3075-3080.

[30] 叶丹. 机械合金化Si-B-C-N-Al粉末及陶瓷的组织结构和抗氧化性 [D]. 哈尔滨:哈尔滨工业大学博士学位论文, 2013.

[31] TAKAMIZAWA M, KOBAYASHI T, HAYASHIDA A, et al. Organborosilicon polymer and a method for the preparation thereof; 美国, US4550151 [P]. 1985-10-29.

[32] TAKAMIZAWA M, KPBAYASHI T, HAYASHIDA A, et al. Method for the preparation of an inorganic fiber containing silicon, carbon, boron and nitrogen; 美国, US4604367 [P]. 1986-08-05.

[33] BALDUS HP, JANSEN M, SPORN D. Ceramic fibers for matrix composites in high-temperature engine applications [J]. Science, 1999, 285: 699-703.

[34] JANSEN M, JUNGEMMANN H. Silyalkylboranes, oligo or polyborocarbosilazanes and silicon carbonitride ceramic; 美国, US6093840 [P]. 1999-09-27.

[35] BERNARD S, WEINMANN M, GERSTEL P, et al. Boron-modified polysilazane as a novel single-source precursor for SiBCN ceramic fibers: Synthesis, melt-spinning, curing and ceramic conversion [J]. Journal of Materials Chemistry, 2005, 15 (2): 289-299.

[36] SEYFERTH D, PLENIO H. Borasilazane polymeric precurosrs for borosilicon nitride [J]. Journal of the American Ceramic Society, 1990, 73 (7): 2131-2133.

[37] 曹峰. 耐超高温碳化硅纤维新型先驱体研究及纤维制备 [D]. 长沙: 国防科技大学博士学位论文, 2002.

[38] CHU ZY, FENG CX, SONG YC, et al. Synthesis of polyborosilazane and its utilization as a precursor to boron nitride [J]. Journal of Applied Polymer Science, 2004, 94: 105-109.

[39] 王小宙. SiBN透波陶瓷纤维的制备 [D]. 长沙: 国防科技大学博士学位论文, 2008.

[40] 张宗波, 曾凡, 罗永明, 等. 聚氮硅烷的应用研究进展 [J]. 有机硅材料, 2013, 27 (3): 216-222.

[41] 滕雅娣, 张大伟, 管国生. 陶瓷前驱体聚硅氮烷的应用研究进展 (一) [J]. 有机硅材料, 2013, 27 (2): 122-127.

[42] KERM F, GADOW R. Liquid phase coating process for protective ceramic layers on carbon fibers [J]. Surface and Coatings Technology, 2002, 151-152: 418-423.

[43] GADOW R, KERM F. Continuous liquid phase coating of carbon fibers with kion VL 20®polysilazane [J]. Advanced Engineering Materials, 2003, 5 (11): 799-801.

[44] JASCHKE B, KLINGEBIEJ U, RIEDEL R, et al. Cyclosilazanes and borazines: polymer precursors to silicon- and boron- containing [J]. Applied Organometallic Chemistry, 2000, 14 (11): 671-685.

[45] BHANDAVAT R, SINGH G. Synthesis, characterization, and high temperature stability of Si(B)CN-coated carbon nanotubes using a boron-modified poly(uraemethylvinyl)silazane chemistry [J]. Journal of the American Ceramic Society, 2012, 95 (5): 1536-1543.

[46] BILL J, HEIMANN D. Polymer-derived ceramic coatings on C/C-SiC composites [J]. Journal of the European Ceramic Society, 1996, 16 (10): 1115-1120.

[47] KOJIMA A, HOSHIi S, MUTO T. Characteristics of polysilazane compound and its application as coating for carbon material [J]. Journal of Materials Science Letters, 2002, 21 (10): 757-760.

[48] TORREY JD, BORDIA RK. Process of polymer-derived ceramic composite coatings on steel [J]. Journal of the American Ceramic Society, 2008, 91 (1): 41-45.

[49] GUNTHNER M, KRAUS T, DIERDORF A, et al. Advanced coatings on the basis of Si(C)N precursors for protection of steel against oxidation [J]. Journal of the European Ceramic Society, 2009, 29 (10): 2061-2068.

[50] KRAUS T, GUNTHNER M, KRENKEL W, et al. cBN particle filled SiCN precursors coatings [J]. Advances in Applied Ceramics, 2009, 108 (8): 476-482.

[51] 肖平, 杨大祥, 赵晓峰, 等. 新型化学反应法制备SiC-Al2O3复相陶瓷涂层 [J]. 中国表面工程, 2009, 22 (6): 24-29.

[52] TSALI JC, RAJ R, TSALI JC, et al. Synthesis and tribological behavior of silicon oxycarbonitride thin films derived from poly(urea)methyvinylsilazane [J]. International Journal of Applied Ceramic Technology, 2006, 3 (2): 113-126.

[53] TANG BJ, FENG ZL, HU SJ, et al. Preparation and anti-oxidation characteristics of ZrSiO4-SiBCN(O) amorphous coating [J]. Applied Surface Science, 2015, 331: 490-496.

[54] 刘洪丽, 李树杰, 张听, 等. 采用SiC/Si3N4陶瓷先驱体连接反应烧结SiC [J]. 稀有金属材料与工程, 2005, 34 (9): 1469-1472.

[55] 刘洪丽, 李树杰. 用有机聚合物连接碳化硅陶瓷及陶瓷基复合材料[J]. 硅酸盐学报, 2004, 32 (10): 1246-1250.

[56] SHERWOOD WJ, WHITMARSH CK, JACOBS JM, et al. Joining ceramic composites using active meta/HPCS preceramic polymer [J]. Ceramic Engineering and Science Proceedings, 2008, 18 (3): 177-184.

[57] MOTZ G, HACKER J, ZIEGLER G. Special modified silazanes for coatings, fibers and CMC S [J]. Ceramic Engineering and Science Proceedings, 2008, 21 (4): 307-314.

[58] 刘振全. 前驱体转化法制备SiBN(C)陶瓷材料的研究 [D]. 上海: 东华大学硕士学位论文, 2013.

[59] 孙振淋. SiCNO陶瓷先驱体合成与陶瓷块体制备 [D]. 哈尔滨: 哈尔滨工业大学博士学位论文, 2012.

[60] 唐保军. 新型SiBCN(O)基陶瓷材料的制备及其性能研究 [D]. 北京: 北京航空航天大学博士学位论文, 2015.

[61] RIEDEL R, PASSING G, SCHONFELDER H, et al. Synthesis of dense silicon-based ceramics at low temperatures [J]. Nature, 1992, 355 (20): 714-717.

[62] WEISBARTHA R, JANSEN M. SiBN3C ceramic workpieces by pressureless pyrolysis without sintering aids: preparation, characterization and electrical properties [J]. Journal of Materials Chemistry, 2003, 13: 2975-2978.

[63] KUMAR R, CAI Y, GERSTEL P, et al. Processing, crystallization and characterization of polymer derived nano-crystalline Si-B-C-N ceramics [J]. Journal of Materials Science, 2006, 41: 7088-7095.

[64] HARSHE R, BALAN C, RIEDEL R. Amorphous Si(Al)OC ceramic from polysiloxanes: bulk ceramic processing, crystallization behavior and applications [J]. Journal of the European Ceramic Society, 2004, 24: 3471-3482.

[65] LI YL, FAN H, SU D. Synthesis, structures, and properties of bulk Si(O)C ceramics from polycarbosilane [J]. Journal of the American Ceramic Society. 2009, 92 (10): 2175-2181.

[66] TANG BJ, ZHANG Y, HU SJ, et al. A dense amorphous SiBCN(O) ceramic prepared by simultaneous pyrolysis of organics and inorganics [J]. Ceramics International, 2016, 42: 5238-5244.

[67] WANG Z, DONG SM, ZHANG XY, et al. Fabrication and properties of Cf/SiC-ZrC composites [J]. Journal of the American Ceramic Society. 2008, 91 (10): 3434-3436.

[68] LI QG, ZHOU HJ, DONG SM, et al. Fabrication and comparison of 3D Cf/ZrC–SiC composites using ZrC particles/polycarbosilane and ZrC precursor/polycarbosilane [J]. Ceramics International, 2012, 38: 5271-5275.

[69] XIE J, LI KZ, LI HJ, et al. Ablation behavior and mechanism of C/C-ZrC-SiC composites under an oxyacetylene torch at 3000°C [J]. Ceramics International, 2013, 39 (4): 4171-4178.

[70] LIU L, LI HJ, FENG W, et al. Ablation in different heat fluxes of C/C composites modified by ZrB2-ZrC and ZrB2-ZrC-SiC particles [J]. Corrosion Science, 2013, 74: 159-167.

[71] FENG B, LI HJ, ZHANG YL, et al. Effect of SiC/ZrC ratio on the mechanical and ablation properties of C/C–SiC–ZrC composites [J]. Corrosion Science, 2014, 82: 27-35.

[72] AN L, XU W, RAJAGOPALAN S, et al. Carbon-nanotube-reinforced polymer-derived ceramic composites [J]. Advanced Materials, 2004, 16 (22): 2036-2040.

[73] QI G, ZHANG C, HU H. High strength three-dimensional silica fiber reinforced silicon nitride-based composites via polyhydridomethylsilazane pyrolysis [J]. Ceramic International, 2007, 33 (5): 891-894.

[74] LEE SH, WEINMANN M, ALDINGER F. Processing and properties of C/Si-B-C-N fiber-reinforced ceramic matrix composites prepared by precursor impregnation and pyrolysis [J]. Acta Materialia, 2008, 56: 1529-1538.

[75] LEE SH, WEINMANN M. C fiber/SiCfiller/Si-B-C-N matrix composites with extremely high thermal stability [J]. Acta Materialia, 2009, 57: 4374-4381.

[76] 李权. PDCs-SiC(N)陶瓷及其复合材料的电磁吸波特性及优化[D]. 西安: 西北工业大学博士学位论文, 2015.

[77] 叶昉. 结构吸波型SiCf/Si(B)CN的设计/制备基础与性能优化[D]. 西安:西北工业大学博士学位论文,2015.

[78] XIAO ZY, WANG A, KIM DP. 3D macroporous SiCN ceramic patterns tailored by thermally-induced deformation of template [J]. Journal of Materials Chemistry, 2010, 20: 2853-2857.

[79] WEN G, BAI H, HUANG X, et al. Lotus-type porous SiOCN ceramic fabricated by unidirectional solidification and pyrolysis [J]. Journal of the American Ceramic Society. 2011, 94 (5): 1309-1313.

[80] 刘洪丽, 钟文武, 吴明忠. 裂解温度对聚硅氧烷制备SiOC泡沫陶瓷性能的影响[J]. 佳木斯大学学报, 2007, 25 (1): 49-51.

[81] 鲍星毅. SiCN高温微晶玻璃的制备及其特性研究[D]. 北京: 北京航空航天大学硕士学位论文, 2012.

[82] 李松. 聚铝硅氮烷合成及其聚合物合金转化SiC/SiAlCN微晶玻璃的研究[D]. 北京: 北京航空航天大学博士学位论文, 2012.

[83] YANG H, DESCHATELETS P, BRITTAIN ST, et al. Fabrication of high performance ceramic microstructures from a polymer precursor using soft lithography [J]. Advanced Materials, 2001. 13 (1): 54-58.

[84] LIEW LA, ZHANG W, BRIGHT VM et al. Fabrication of SiCN ceramic MEMS using injectable polymer- precursor technique [J]. Sensors and Actuators A: Physical, 2001, 89 (1-2): 64-70.

[85] KOLB R, FASEL C, KUNZMANN VL, et al. SiCN/C-ceramic composite as anode material for lithium ion batteries [J]. Journal of the European Ceramic Society, 2006, 26: 3903-3908.

[86] SU D, LI Y, FENG Y, et al. Electrochemical properties of polymer derived SiCN materials as the anode in lithium ion batteries [J]. Journal of the American Ceramic Society. 2009, 92 (12): 2962-2968.

[87] 张国军, 邹冀, 倪德伟, 等. 硼化物陶瓷:烧结致密化、微结构调控与性能提升[J]. 无机材料学报, 2012, 27 (3): 225-233.

[88] 郭伟明. ZrB2基超高温陶瓷的制备与性能研究[D]. 上海: 复旦大学博士学位论文, 2013.

[89] CHAMBERLAIN AL, FAHRENHOLTZ WG, HILMAS GE. Pressureless sintering of zirconium diboride [J]. Journal of American Ceramic Society, 2006, 89 (2): 450-456.

[90] ZHU S, FAHRENHOLTZ WG, HILMAS GE. Enhanced densification and mechanical properties of ZrB2-SiC processed by a preceramic polymer coating route [J]. Scripta Materialia, 2008, 59 (1): 123-126.

[91] ZHU M, WANG Y. Pressureless sintering ZrB2-SiC ceramics at low temperatures [J]. Materials Letters, 2009, 63 (23): 2035-2037.

[92] PLACHKY T, LENCES Z, HRIC Ľ, et al. Processing and mechanical properties of Si3N4composites employing polymer-derived SiAlOC as sintering aid [J]. Journal of the European Ceramic Society, 2010, 30 (3): 759-767.

[93] ZHOU XJ, ZHANG GJ, LI YG, et al. Hot pressed ZrB2-SiC-C ultra high temperature ceramics with polycarbosilane as a precursor [J]. Materials Letters, 2007, 61 (4): 960-963.

[94] LU B, ZHANG Y. Hot pressed SiC ceramics employing polymer-derived SiBCN as sintering aid [J]. Materials Letters, 2014, 137: 483-486.

[95] LU B, ZHANG Y. Densification behavior and microstructure evolution of hot-pressed SiC-SiBCN ceramics [J]. Ceramics International, 2015, 41 (7): 8541-8551.

Application Research on Si-Based Polymer Derived Ceramics

FENG Bo, HU Shu-Juan, CHEN Chao, ZHANG Yue

Key Laboratory of Aerospace Materials and Performance (Ministry of Education), Beihang University, Beijing 100191, China

Polymer-derived ceramics (PDCs) have been developed rapidly since they were discovered over 50 years ago. PDCs exhibit important application values in several key engineering fields, such as aerospace, machinery, energy, information and microelectronics. This review focused on the research progress of Si-based polymer-to-ceramic transformation technique to prepare fibers, coatings, bulk materials, ceramic matrix composites and other materials. Another application using PDCs as sintering aids for non-oxide ceramics was proposed and the feasibility and present research status were described. In addition, the related study of our team about PDCs is reviewed.

PDCs; Precursors; Pyrolysis; Amorphous

TB35

1005-1198 (2016) 06-0377-16

A

10.16253/j.cnki.37-1226/tq.2016.06.007

2016-06-20

国家自然科学基金 (51272009)。

封 波 (1988-), 女, 陕西延安人, 博士研究生。E-mail: fb2007300789@yeah.net。

张 跃 (1958-), 男, 北京人, 教授。E-mail: zhangy@buaa.edu.cn。

第一作者封波,女,1988年出生,陕西延安人。北京航空航天大学博士研究生在读。主要从事有机前驱体裂解陶瓷助烧非氧化物陶瓷的制备及机理研究。

通讯作者张跃,男,1958年生,男,北京人。1993年获日本国立长冈技术科技大学工学博士学位;1993年至1999年在长冈技术科学大学化学系任助手、副教授;1999年至今任北京航空航天大学材料学院教授、博士生导师。南京工业大学兼职教授、先进功能复合材料技术国防重点实验室兼职教授、中国硅酸盐学会特种陶瓷分会副秘书长等。主要从事高温陶瓷材料制备、服役环境下材料特性表征及材料计算模拟、有机前躯体裂解陶瓷、高温隔热材料等领域的研究。