铅冶炼余热锅炉的改造实践

苗和平,常海锋,郑 明,李桂英

(河南豫光金铅股份有限公司,河南济源 459000)

铅冶炼余热锅炉的改造实践

苗和平,常海锋,郑 明,李桂英

(河南豫光金铅股份有限公司,河南济源 459000)

针对第一代铅冶炼余热锅炉存在的降温能力差、蒸发量不足、管束堵灰频繁造成的系统停机等问题,采取锅炉脉冲清灰改造升级、余热锅炉结构优化等措施,消除锅炉存在的安全隐患,增加降温能力,减少管束堵灰,保障系统的稳定运行。

脉冲清灰;锅炉结构;管束;积灰

河南豫光金铅股份有限公司现用2套60 kt/a底吹炼铅装置,系统的8 t/h余热锅炉是国内铅冶炼行业首次采用的烟气降温除尘设备,锅炉直升烟道顶部与锅炉顶部平齐,铅冶炼含硫烟气在辐射区存在速度快、温度高、烟尘沉降差等缺陷,高温烟气穿过间距230 mm的凝渣管屏后,在间距150 mm的第一对流管束管束上附着,严重时整个第一对流管束被烟灰板结,造成整个锅炉烟气通道被堵塞,被迫采取停炉降温清灰才能恢复生产。

1 改造前的余热锅炉

针对铅冶炼底吹炉系统配套余热锅炉运行中的状况,不断地进行改造,余热锅炉经历了一个逐渐改进、优化的过程[1]。

1.1 余热锅炉的建设

2002年5月投产的第一套底吹炉系统8 t/h余热锅炉直升烟道顶部与锅炉顶部平齐,锅炉本体的四组对流管束配备有气动振打,但烟灰容易在气动振打的横梁上出现堆积、堵塞冷却管束的现象,锅炉降温效果差,余热锅炉的蒸发量不足5 t/h,锅炉出口与电收尘直联,烟气在余热锅炉内得不到有效的冷却,试产初期余热锅炉出口温度达450~480℃,直联的电场入口温度高达420~430℃。

作为国内首台底吹炉达产后,铅冶炼底吹熔炼技术受到国内同行青睐,该公司第二套底吹炉2005年3月投产。余热锅炉和电收尘之间预留场地,增加沉降灰斗,烟气通过灰斗沉降降温后电收尘入口温度降至310~330℃。配套8 t/h余热锅炉吸取第一台余热锅炉的不足进行了改进,为减少气动振打框架积灰,该锅炉未配备气动振打装置,铅行业第一家大胆采用乙炔爆破脉冲清灰装置,在锅炉管束正对的侧面上布局22个脉冲清灰点,采用一控四的远程点火控制模式,清灰效果明显优于第一台余热锅炉。

1.2 余热锅炉的完善

为防止电收尘超高温(电场入口温度≤400℃)运行,第一套余热锅炉出口温度日常操作控制在430℃以下,必要时采取降料、调整氧气、增加烟灰投入等措施进行调整。2005年5月参照第二套余热锅炉脉冲清灰装置,在一套余热锅炉上对流管束两侧膜式壁上开孔增加7个脉冲清灰点,配合对流管束气动振打清灰装置,保障余热锅炉的正常平稳运行。

2 余热锅炉的改进

2台余热锅炉采用远程点火控制的侧部脉冲清灰系统,第一台锅炉配合气动振打运行,第二台锅炉生产中在负压变化异常时,在线打开锅炉人孔门,为减少人孔门处的高温辐射和硫气对呼吸道的刺激,操作人员站在锅炉外较远处,将长钢筋穿过人孔门勾挂管束下部进行晃动,用摇摆的方式促使管束间的积灰有效脱落[2]。

2.1 第一台余热锅炉脉冲清灰的优化

2.1.1 现状

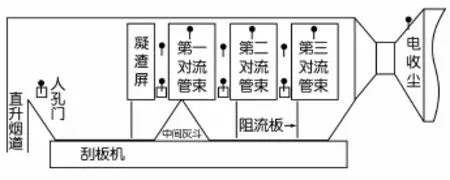

第一台底吹炉系统余热锅炉的脉冲清灰装置,2005年初由洛阳万山公司设计施工,系统配备7个喷吹点,后又仿制增加4个喷吹点(11个喷吹点的分布如图1所示)。该清灰装置属集中脉冲清灰系统,9-19 4A主供风机处于连续运行状态,乙炔、风路靠电磁阀控制,因乙炔配比不当、管路积碳、爆破回座等原因,系统内各爆破管路上配备的电动阀已全部损坏,日常靠人工手动阀控制切换各爆破点管路。为保证锅炉的正常负压,锅炉气动振打采用不间断运行,但振打横梁上的积灰却无法进行有效清理,需打开人孔门进行清灰,人工清灰温度高、效果差;冷风进入高温烟灰结块,被迫停炉清灰。锅炉每月大约需清理3次,每次降温需5 h,6人次轮流进入锅炉进行清灰2 h左右,每次共计7 h左右,每月停机清灰处理时间20 h左右。

图1 第一台余热锅炉改造前脉冲清灰分布图

2.1.2 改造方案

2015年7月大修针对锅炉积灰严重地方进行加装爆破清灰装置,改造主要解决凝渣管屏、一二三对流管束气动振打横梁及出口灰斗膜式壁上的积灰。同时解决手动阀控制自动化程度低的问题。改造实施内容:

1.新增喷吹点7个:第一二三对流管束前通道上方顶部(喷嘴方向顺气流、朝向气动振打横梁方向)各加装2个喷吹点,计6个;余热锅炉出口斜坡上增加1个喷吹点。

2.保留喷吹点11个:南侧4个人孔门上各1个,第一二三对流管束南侧正面各1个,一二三对流管束通道北侧上方各1个,电除尘入口1个。

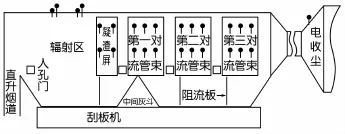

7月3日~18日利用大修期间,对底I系统余热锅炉脉冲吹灰系统进行改造升级(改造后的脉冲清灰点分布情况如图2所示),19日~20日进行了设备调试工作,智能爆破清灰系统的稳定运行,脉冲清灰管道积碳、哑炮的现象消除,灰斗、喇叭口堵灰问题得到明显的改善。

2.1.3 改造效果

锅炉积灰由原来的10 d/次延长至现在的45 d/次,大大提高了锅炉的在线清灰效果,每月可减少因清锅炉积灰时间15 h左右,由于锅炉积灰问题得到了较大改善,降温效果也有所提升,锅炉降温能力由原来的290~300℃提升至现在的320~330℃,为底吹炉系统稳定运行、提产打下了坚实基础。

2.2 第二台余热锅炉的改进

2.2.1 现状

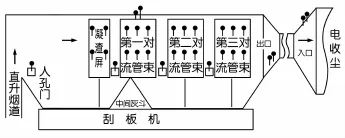

第二台余热锅炉脉冲清灰系统2005年由北京百利和公司设计施工,系统配备26个喷吹点,分布图如图3所示。该清灰装置属集中脉冲清灰系统,利用空压站压缩空气供风,乙炔、风路靠电磁阀控制,因锅炉正压运行,脉冲罐气幕供气不稳造成罐体烟灰逸入堵塞,乙炔配比不当、管路积碳、爆破回座等造成管路多处阀件损坏,清灰系统多数不能正常运行。为保证锅炉的正常负压,采取在线打开人孔门,站在远处用钢筋勾挂晃动管束的办法进行清灰。人工清灰温度高、效果差;冷风进入高温烟灰在管束上结块,被迫停炉进行清灰。清出的烟灰块堆放的锅炉平台上,用平车拉至下料溜管处,溜放至一楼地面。锅炉每周大约需清理3次,由于温度高,每次降温需5 h,随后需6人次轮流进入锅炉进行清灰,每次清灰时间需2 h左右,每次共计7 h左右,每月需停机处理时间80 h左右。温度高、粉尘大、劳动强度大、清灰次数频繁,职工产生抵触情绪。

图3 第二台余热锅炉改造前脉冲清灰分布图

2.2.2 改造实施

观察锅炉的积灰特点和总结第一台锅炉脉冲清灰改造的经验,总体考虑32个脉冲清灰点的布局方案,首先确定解决锅炉灰斗上的积灰,2015年10月初在锅炉七楼一侧4个人孔门上各架设一个脉冲清灰点,有效解决锅炉进出口灰斗、第一对流管束下部中间灰斗斜坡上的积灰,脉冲清灰效果初显,锅炉停机清灰频率由2~3 d/次延长至10 d/次,劳动强度明显降低。

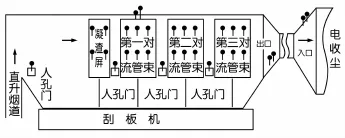

长期、高频率的钩挂管束清灰模式,2015年管束顶部联箱下水管路频繁出现渗漏爆管,经过几次修补,锅炉顶板开始出现漏风腐蚀现象,半年时间凝渣屏3根(配置8根)、第一对流管束5根管束(配置12根)无法修补,被迫进行切割封堵,管束顶部腐蚀急剧恶化。12月中旬停机对凝渣屏、第一对流管束进行更换,受顶部框架水冷梁位置所限,仅在第一对流管束顶部预留2个脉冲清灰孔。改造后的锅炉脉冲清灰分布情况如图4所示。

图4 第二台余热锅炉改造后脉冲清灰分布图

2015年12月第二台余热锅炉脉冲清灰升级改造后,锅炉自动控制清灰结束了人工勾挂外力损伤管束的现状,每月可减少因清锅炉积灰时间60 h左右,锅炉灰斗斜坡上的烟灰及时被喷吹,减缓烟灰在灰斗斜坡上的堆积速度,因有效清灰加强,脉冲清灰乙炔用量明显减少,节约乙炔用气6~8瓶/d,年节约费用16.15万元。

2.2.3 锅炉灰斗改造

2016年2月第二套余热锅炉停机检查发现,第一对流管束下部与中间灰斗膜式壁水冷管之间有明显的摩擦痕迹,为消除隐患,2016年6月利用大修对锅炉中间灰斗进行取消改造,用新增膜式壁联通锅炉两侧膜式壁与刮板之间的空缺,形成一个联通的大灰斗,并在第一对流管束下方增加不锈钢阻流板,防止烟气走短路影响余热锅炉的降温效果。

改造后经过2个月的观察,锅炉第一对流管束未出现管束堵灰现象,分析原因是中间灰斗增加脉冲清灰装置,虽然能有效延缓烟灰在中间灰斗的堆积速度,但不能有效解决烟尘在中间灰斗斜坡上的高温板结,取消中间灰斗是解决第一对流管束堵塞的良方,中间灰斗取消改造效果明显。改造取消锅炉中间灰斗如图5所示。

图5 第二台余热锅炉中间灰斗取消的示意图

2.3 锅炉的升级改造

2016年8月第一台余热锅炉在气动振打不间断运行的情况下,频繁出现水冷吊挂梁与管束顶部弯头配合处出现严重的磨损爆管现象,因修复难度大、效果差,锅炉带病运行存在安全隐患,被迫停炉对锅炉4组对流管束进行拆卸更换,结合锅炉改造优化的经验,做出以下改造方案:余热锅炉取消中间灰斗及脉冲吹灰点,变化情况如图6所示。

图6 第一台余热锅炉取消中间灰斗及脉冲吹灰点分布

1.取消锅炉对流管束气动振打方式,解决振打横梁上积灰堵塞管束的结症,避免水冷吊挂梁与管束之间的频繁振动的硬摩擦造成的管束磨损爆管。

2.脉冲吹灰配置20个脉冲吹灰点:(1)采用最佳的脉冲清灰装置,在4组对流管束顶部安装14个脉冲清灰点;(2)取消北侧人孔门通道上方的3个、一二三对流管束人孔门上的3个脉冲清灰点;(3)保留锅炉对流管束南侧的3个、锅炉进出口各1个、电收尘入口1个脉冲清灰点。

3.取消锅炉中间灰斗,将其锅炉两侧膜式壁形成一个联通的腔体,彻底解决第一对流管束管束堵灰的症结。

3 经验总结

1.锅炉脉冲清灰采用顶部管束清灰效果最佳。

2.一拖四的远程点火控制容易出现哑炮、管路积碳,损坏电磁阀,一拖二就地点火控制点火行程短、清灰效果好、节约乙炔气体25%左右,效益明显。

3.锅炉下部采用一个联通灰斗,减少中间灰斗侧壁积灰造成管束烟灰堵塞。

4.锅炉脉冲清灰罐堵塞主要是锅炉系统正压操作造成,日常加强吹灰器脉冲。

5.采用直升烟道拔高的锅炉结构,烟气中的烟尘在直升烟道、辐射区进行大量的沉降,锅炉辐射区的温度明显降低,锅炉管束降温、降尘效果明显。

4 结束语

通过余热锅炉的改造,对解决锅炉管束堵灰的问题起到了显著作用,保障了2套60 kt/a底吹炼铅系统产能的提升,为锅炉结构选型、清灰装置配备提供了宝贵的经验积累,对冶炼企业的锅炉结构、脉冲清灰装置配备具有一定的借鉴意义。

[1] 《有色冶金炉设计手册》编委会.有色冶金炉设计手册[M].北京:冶金工业出版社,2004.

[2] 刘清方.工业蒸汽锅炉安全技术[M].北京:中国劳动出版社社,1993.

Reform ing Practice of the Lead Smelting W aste Heat Boiler

MIAO He-ping,CHANG Hai-feng,ZHENG Ming,LIGui-ying

(Henan Yuguang Gold and Lead Co.,Ltd.,Jiyuan 459000,China)

Aiming at the existence problems of the first generation of lead smelting waste heat boiler cooling,evaporation capacity is insufficient,poor ability of tube bundle plugging,it takesmeasures such as grey system caused by the frequent downtime,to upgrade the pulse ash and waste heat boiler structure optimization,to eliminate the hidden trouble in security of boiler,increase the cooling capacity,reduce bundle plugging ash and guarantee the stable operation of the system.

pulse soot;boiler structure;bundles;dust

TF806

A

1003-5540(2017)02-0033-03

2017-01-12

苗和平(1971-),男,助理工程师,主要从事冶炼设备管理工作。