基于STM32+CPLD全数字同步伺服驱动器的设计与实现

王苏洲, 舒志兵, 李 照

(南京工业大学 电气工程与控制科学学院,江苏 南京 211816)

基于STM32+CPLD全数字同步伺服驱动器的设计与实现

王苏洲, 舒志兵, 李 照

(南京工业大学 电气工程与控制科学学院,江苏 南京 211816)

以通用的高性能伺服驱动器为研究对象,选用STM32+CPLD作为控制芯片,采用转子磁场定向及空间矢量脉宽调制技术,详细介绍了伺服驱动器的硬、软件设计,提出了一款全数字、高性能的永磁同步伺服驱动器的设计方案。其中,针对伺服系统的速度控制器设计了一种PDFF算法,并对PDFF算法进行了测试验证。最后,搭建测试平台,对伺服驱动器进行性能测试。通过与日本安川Σ-7伺服驱动器测试结果进行对比,验证该伺服驱动器设计的可行性与有效性。

伺服驱动器;STM32;复杂可编程逻辑器件;矢量控制

0 引 言

伴随着计算机控制、电力电子、传感器、电机控制等技术的进步,伺服驱动技术也得到了迅猛发展。伺服驱动器在经历了模拟式、模数混合式的发展后,如今已进入全数字化的发展时期。全数字伺服弥补了模拟式伺服分散性大、零漂、低稳定性等缺点,发挥了数字控制在控制精度上的优势和控制方法的灵活性,使伺服驱动器不仅结构简单,而且性能更加可靠。交流永磁同步电机因其结构简单、运行可靠等优点,其矢量控制系统能够实现高精度、高动态性能、大范围的速度和位置控制,越来越受到人们的关注[1]。

本文设计了一款高性能的永磁同步伺服驱动器,传统上,在伺服驱动技术中,大多采用计算能力较强的DSP作为控制核心[2],但DSP的市场价格相对较高。本文采用STM32F103Z作为主控制芯片,以CPLD作为辅助控制芯片,简化了伺服驱动器的软、硬件设计,减小了控制系统的体积[3-5],在一定程度上降低成本,因其具有较高的代码效率,能够高效地控制伺服电机,所以在国内伺服市场竞争中占得一定优势。

1 伺服驱动器控制原理

1. 1 矢量控制基本思路

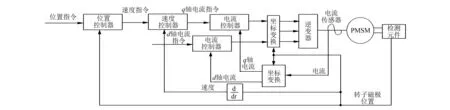

本文设计的交流伺服系统是典型的三环控制结构,即电流环、速度环和位置环[6-8]。电流环通过改造内环控制的对象,系统的快速性得到了很大提高,并对抑制电流环内的干扰十分有效。速度环可以增强整个系统的抗负载扰动能力。高精度的位置环可实现位置和角度的低误差跟踪控制。所以,要设计出高性能的交流伺服系统,对各环的具体情况必须采取合理的控制策略。通常,永磁同步电机三闭环矢量控制系统的结构如图1所示。

图1 三闭环矢量控制系统结构图

永磁同步电机伺服系统采用矢量控制时,dq坐标系下永磁同步电机的状态方程和转矩公式如下:

(1)

(2)

式中: P——微分算子;p——电机极对数;ψf——转子的磁链。

在式(2)中,ψf虽然受到永磁体温度、磁路饱和等因素的影响,但所受影响很小,ψf基本保持不变。因此,电机电磁转矩控制的本质就是控制定子电流在dq坐标系下的分量iq。永磁同步电机的控制通常采用id=0控制策略。这种控制方式的优点就是减小铜耗,达到电机的最大效率。电磁转矩正比于定子电流,在dq坐标系下,只要精确地控制iq,就能准确地控制电磁转矩。

1. 2 电流控制器设计

在永磁同步电机伺服系统中电流控制的结构一般情况下是固定的,电流环以逆变器和电机的电枢回路为控制对象。伺服驱动系统的机械惯性比电机绕组回路的电磁惯性大很多,即电流响应比转速响应快很多,所以旋转电动势对电流控制环的影响可以被忽略,将旋转电动势耦合项看作扰动项,电机就可以看作一阶惯性环节。对于一阶惯性环节,引入PI调节器可以将其校正成为典型的I型环节,因此电流控制器采用PI调节器。

1. 3 速度控制器设计

在永磁同步伺服系统中,速度控制器大多采用传统的PI控制算法,但传统的PI控制算法难以同时兼顾系统的响应速度和超调。在此,本文再提出一种PDFF控制算法,可以有效地控制超调,使得速度阶跃响应更加平稳。

带前馈增益的伪微分反馈,其本质是对传统PI的改进型算法。PDFF控制算法的数学公式如下:

(3)

式中:Ki——积分增益;Kp——比例增益;Kfr——前馈增益。

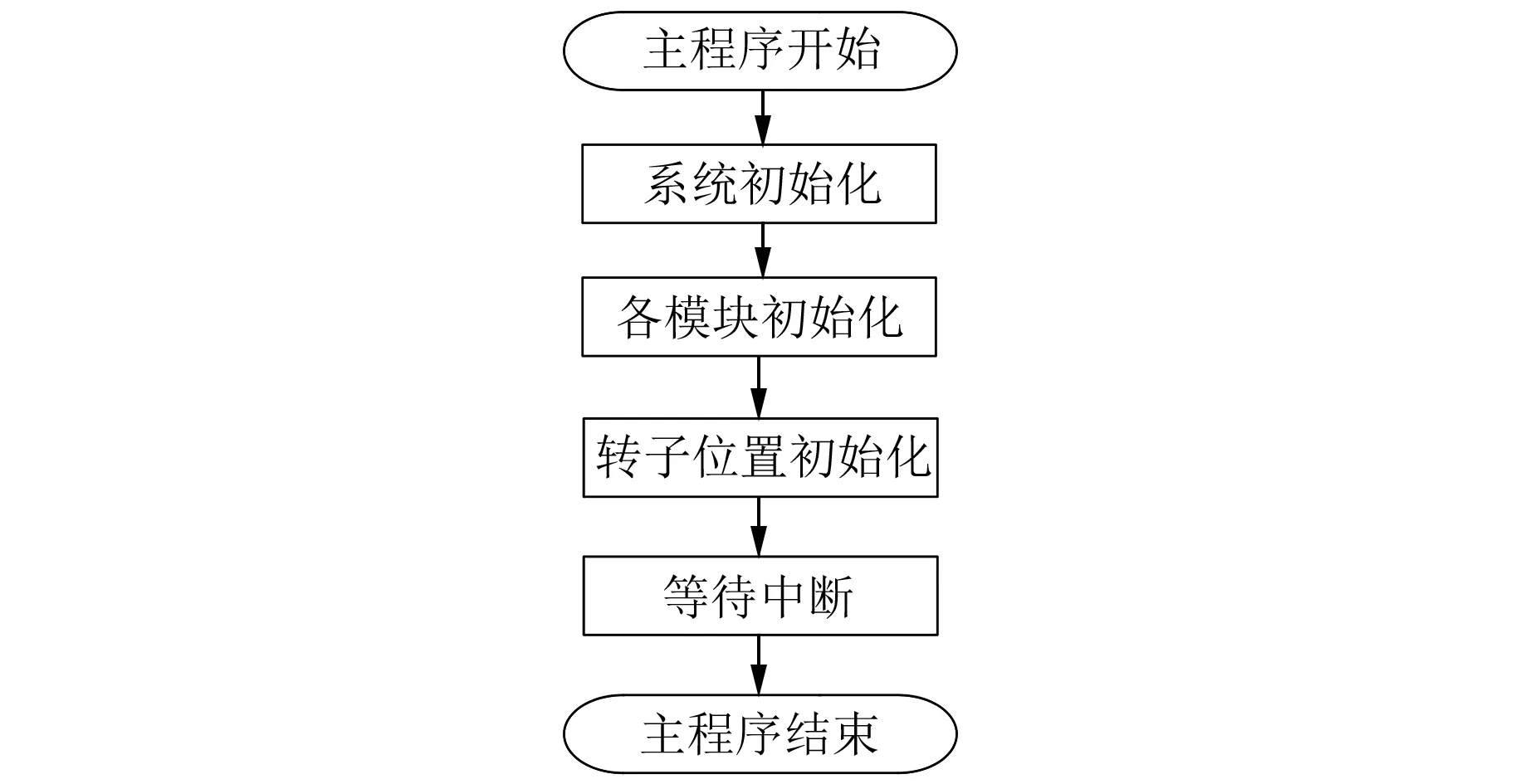

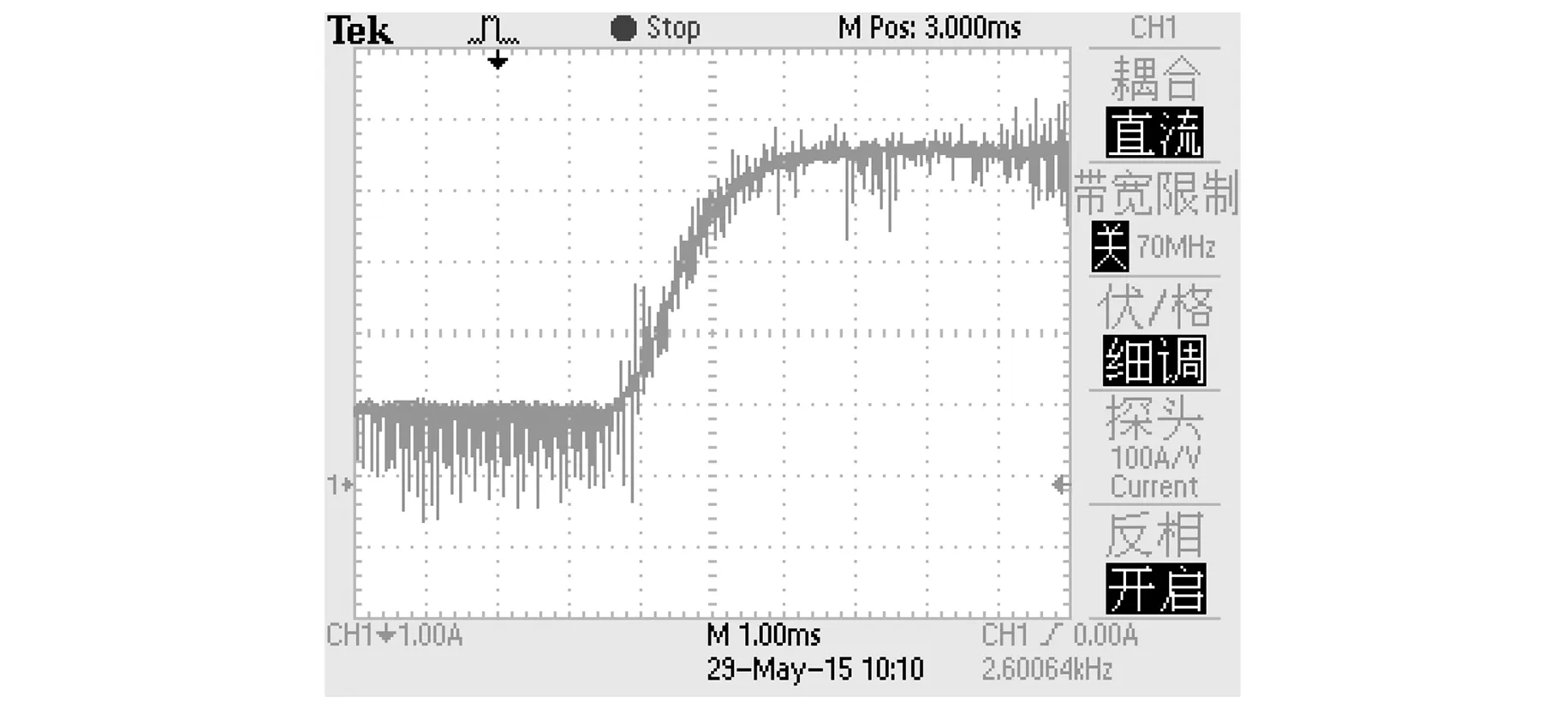

由式(3)可知,当Kfr=1时,该算法就变成了典型的PI控制算法,此时系统的响应较快,但是DC刚度较差,超调较大;当Kfr=0时,该算法就变成了另一种PI改进型算法,即PDF控制算法,PDF算法具有良好的DC刚度,超调较小,但是系统响应较慢;当0 图2 PDFF算法模型 图3为PDFF算法仿真结果。从图3可以看出,当Kfr=1时,为典型的PI控制算法,此时系统的速度阶跃响应时间短,动态性能好,但是超调较大;当Kfr=0时,为PDF控制算法,此时系统的速度阶跃响应较为缓慢,调整时间较长,动态性能相对于PI算法较差,但是速度阶跃响应曲线很平滑,没有产生超调;当为PDFF控制算法时,本文取Kfr=0.65,由图3可见,速度阶跃响应曲线介于PI和PDF之间,此时,系统既有较好的动态性能,又有平滑的响应过程,没有超调。PDFF算法同时兼顾了动态性能和超调,使伺服系统达到“快、准、稳”的控制要求。 图3 PDFF算法仿真 1. 4 位置控制器设计 位置控制器采用速度前馈控制。比例增益增大可以减小位置滞后量,但是如果比例增益过度增大就会导致系统发生位置超差,即发生过冲,而采用速度前馈控制可以在不增加位置环增益的前提下,较大地减少跟踪误差,同时速度前馈控制可以缩短定位时间。位置环前馈滤波时间常数可以提高位置控制响应,过大则会造成系统不稳定,产生振荡。 伺服驱动器的硬件设计主要包括功率板和控制板两块。功率板主要包括智能功率模块(Intelligent Power Module,IPM)及其接口电路、开关电源电路、电流检测电路等;控制板主要包括控制芯片、编码器接口电路、CAN总线通信电路、空间矢量脉宽调制(Space Vector Pulse Width Modulation,SVPWM)信号处理电路等。本文IPM采用三菱公司的PS21869,控制芯片采用高性能的32位STM32,并用CPLD作为辅助控制芯片。伺服驱动器的硬件结构图如图4所示。 图4 伺服驱动器硬件结构图 2. 1 功率板 IPM是一种集成度很高的开关功率器件,作为智能功率器件,IPM是把功率器件和控制、驱动、保护电路一体化的功率模块,现已被广泛应用于伺服驱动器的设计中。在此,本设计选择了三菱公司的PS21869。该IPM采用第五代低功耗IGBT,集成了优化后的栅极驱动和保护电路,额定输入为600 V/50 A,最高可以承受600 V电压,50 A电流,最大开关频率为20 kHz。 伺服驱动器的功率电路通常采用交-直-交的结构。电压型逆变电路外接AC 220 V电源。在整流桥与输入电源端子之间加入了电源滤波器,其主要作用是滤除高于交流电频率的那部分电流,起到抗干扰的目的。经过浪涌吸收电路出来的交流电进入整流桥,实现AC到DC的转化。直流电经过软起动电路,供给IPM,作为IPM电源输入。软起动电路中,在发生断电的瞬间,继电器电感会产生一个较大的逆电势,与电源叠加后会对控制部分造成较大冲击。为了避免该冲击,选择在继电器侧并联一个二极管。 定子电流检测采用光电隔离放大器芯片HCPL7840。该芯片的工作原理如下:通过外接一个采样电阻,将电流信号转化为电压信号,该输出差分电压和定子电流成正比,所以只要得到输出电压,就能得到定子电流。采样电阻的感值较小,有助于提高采样电路的快速性和灵敏性。 2. 2 控制板 本文采用STM32F103Z作为主控制芯片,以CPLD作为辅助控制芯片,简化了伺服驱动器的软硬件设计,减小了控制系统的体积,在一定程度上降低了成本。 采用增量式编码器,分辨率为2 500线。编码器接口用于检测编码器产生的表征电机转子位置的脉冲,其提供了A、B、Z和U、V、W 6相一共12路的差分脉冲信号,用来反馈电机转子的角位移和转速信息。通过A、B脉冲的相位关系可以确定电机的旋转方向,通过标志脉冲Z可以确定电机的旋转圈数,通过计算采样周期内编码器的脉冲增量可以计算得到电机转速。在控制板上,通过芯片26LS31将这12路信号转换成单端输入脉冲。 SVPWM信号通过光耦输出,经过6通道的施密特反相器整形后得到PUP、PUN、PVP、PVN、PWP、PWN,将这6路信号送入IPM的控制输入端。IPM的故障信号经过光耦PC817隔离之后,给到控制板。IPM的内部驱动电路需要+15 V的电源,该电源由开关电源电路提供。 CAN总线现在已经被广泛应用于工业领域。在伺服驱动器上,CAN总线技术也日渐成熟。STM21F103Z内部集成了增强型的CAN总线通信接口,该接口符合CAN2.0B标准,且内核具有完整的CAN通信协议,易于开发。 3. 1 主程序 系统的主程序主要用于完成初始化和主循环。初始化包括系统初始化、转子位置初始化,以及控制参数初始化。主程序的流程图如图5所示。 图5 主程序流程图 3. 2 中断服务程序 图6 主中断服务程序流程图 当进入主中断服务程序(见图6)后,定时器开始工作,首先对定子电流进行采样,并读取转子的初始位置信息,进而判断伺服驱动器控制方式的设定。如果为位置控制方式,则接收上位系统的位置指令,并计算实际位置与指令位置的偏差,将偏差给到位置控制器,由位置控制器进行计算,得到速度指令,从而进入速度环,进行速度控制;若控制方式不是位置控制方式,则检测是否为速度控制方式。在速度控制方式下,将速度指令和实际测量计算得到的速度进行比较,并通过速度控制器进行调节,产生电流指令,最后进入电流环;经过坐标变换和电流控制器计算,得到输出电流。 在介绍了软、硬件设计,并对控制算法进行了改进后,对本文设计的伺服驱动器进行性能测试,采用对拖的方式,对电流、速度及位置三个环进行性能测试,并与性能较好的日本安川Σ-7伺服驱动器测试结果进行对比,验证本文设计的伺服器性能是否达到指标。该测试平台主要由待测伺服驱动器、华大电机、安川伺服驱动器、安川电机、信号发生器、示波器及计算机组成。其中,华大电机和安川电机通过联轴器相连接,待测驱动器接华大电机,安川驱动器接安川电机。 4. 1 电流环响应测试 对于整个伺服系统而言,要保证系统的响应特性和控制精度,必须首先保证内环电流环的响应特性和控制精度。对于电流环的测试,主要是测试电流的阶跃响应,重点看电流的响应时间与电流超调两个指标。本文的设计目标是使电机电流环的响应时间小于5 ms,电流超调量小于5%。 待测驱动器接线完成后上电,首先将安川驱动器设定为内部转矩限制并使能,安川电机的转轴是锁死的,由于通过联轴器连接,华大电机的转轴同样被锁住。设定待测驱动器的控制方式为转矩控制方式,即P0004设为2。测试所用的指令信号由模拟量提供,通过12(Vin)和13(AGND)两个脚外接一个电位计实现,模拟量的大小为0~+10 V,0 V对应空载,10 V对应额定转矩。模拟量大小与电机转矩呈线性关系,在本测试中,电位计的电位给定10 V。通过按钮按下,电机的定子电流就会发生突变,以此来实现阶跃响应的效果。使用电流钳测量电机U、V、W的任意一相的电流,通过示波器即可得到电流环的响应曲线。 同理,安川驱动器电流环响应测试的具体步骤同上。经测量,两款驱动器的电流环响应如图7、图8所示。 图7 待测驱动器电流阶跃响应 图8 安川驱动器电流阶跃响应 从图7可以看出,示波器的横坐标每格为1 ms,待测驱动器的电流环响应时间约为3 ms,显然已经达到了5 ms的设计要求,电流响应没有明显的超调,也满足了超调量小于5%的设计要求。图8为安川Σ-7驱动器的电流环响应曲线,电流环的响应时间约为2.5 ms,同样没有明显超调。从电流环来看,本文设计的伺服驱动器和安川伺服驱动器相比,在电流响应时间上稍慢一些,但达到了设计要求。 4. 2 速度环响应测试 速度环主要是为了保证整个伺服系统在工作过程中速度的稳定性,对于速度环响应的测试,主要是测量速度的响应时间与速度超调量两个指标。本文的设计目标是速度响应时间小于20 ms,速度超调量小于5%。 接线完成后上电,设定待测驱动器的参数为速度控制方式,即P0004设为1,安川驱动器不使能。使用模拟量信号作为待测驱动器的速度指令输入,大小为0~10 V,10 V对应电机的额定转速,本测试所用华大电机的额定转速为2 500 r/min。将电位计的幅值给定位5 V,按下按钮,利用示波器捕捉电机的阶跃响应过程。 同理,安川驱动器的速度环响应测试过程与上述测试过程一致。 测量得到两款伺服驱动器的速度环响应如图9、图10所示。 图9 待测驱动器速度阶跃响应 图10 安川驱动器速度阶跃响应 图9中,示波器横坐标为时间,每格为10 ms,纵坐标表示电机转速,从0到1 250 r/min,一共5格,每格代表250 r/min。待测驱动器的速度环响应时间约为10 ms,达到了本文的设计目标;从图9可以得到在响应过程中的最大转速为1 300 r/min,通过计算可以得到速度的超调量: (4) 通过计算可以发现超调量小于5%,也满足了本文的设计目标。 同理,通过图10可以得到安川伺服驱动器的速度环响应时间也约为10 ms,超调量约为4%。通过测试验证了,本文设计的伺服驱动器的速度环响应与安川伺服驱动器的速度环响应比较接近。 在图9中,本文的伺服驱动器的速度环依然采用的是传统的PI控制算法,前文设计了一种PDFF控制算法,在此,将会对设计的PDFF控制算法进行测试,验证该算法的合理性与可行性。 设定待测驱动器的速度环PDFF控制系数,本文给定前馈增益Kfr=0.65,即设定参数P018为65,此时的速度环控制器由传统PI控制器变成了PDFF控制器。具体的测试过程同前文所述。 从图11可看出,使用了PDFF算法的速度环响应时间约为20 ms,没有发现明显的超调,说明PDFF算法设计的速度控制器依然满足本文对于速度环的设计要求,相比于PI算法,PDFF算法的超调量明显减小,但是响应时间却延长了。 图11 PDFF速度阶跃响应 再将图11与图3对比可以发现,仿真和试验得到的PDFF算法均没有明显超调,但响应时间均比PI算法有所延长。试验测量的结果与仿真得到的结果一致,就验证了该PDFF算法的设计是合理的、可行的。 4. 3 位置精度测试 伺服系统的一个基本要求就是“准”,要求定位精确。本文的设计要求是位置误差小于0.15%,在此,对本文设计的伺服驱动器进行定位精度测试。 接线完成后,CN1插头需要接入位置指令脉冲PLUS+和PLUS-,以及位置指令方向SIGN+和SIGN-,模拟量引脚Vin和AGND不需要接。利用测试软件给驱动器发送指令,规划路径,得到结果如图12所示。 图12 位置跟随性测试 图12为位置跟随曲线。图12中,横坐标为时间,纵坐标为脉冲增量。通过对比横坐标可以发现,实际位置曲线较位置指令曲线约有5 ms的延时;通过纵坐标可以看出,定位误差约有2.607个脉冲增量。本测试使用的编码器为增量式编码器,分辨率为2 500线,电机每转一圈会产生10 000个脉冲,按照本文的设计要求,位置误差小于0.15%,则10 000个脉冲最大误差为15个脉冲增量,误差为2.607,显然达到了本文的设计要求。 以STM32芯片为控制核心,设计了伺服驱动器的软、硬件,完成了一款高性能交流同步伺服驱动器的设计。最后通过与日本安川Σ-7伺服驱动器测试结果进行对比,验证该伺服驱动器设计的可行性与有效性。 [1] 李壮云.液压元件与系统[M].北京: 机械工业出版社,2005. [2] 孙祖勇.基于DSP的全数字交流永磁伺服系统的研究[D].南京: 南京航空航天大学,2008. [3] 杜方.交流永磁同步电机变结构控制器设计与研究[D].武汉: 华中科技大学,2013. [4] 姚晓先.伺服系统设计[M].北京: 机械工业出版社,2013. [5] 肖永清.谈工业控制电气伺服驱动技术及其发展[J].机床电器,2012,39(5): 4-9. [6] 张涌松.基于DSP的永磁同步电机控制系统研究[D].南京: 南京工业大学,2010. [7] KAZANTSEV V P, DADENKOV D A. Position-servo drives with finite control[J]. Russian Electrical Engineering, 2015, 86(6): 344-349. [8] 杜方.交流永磁同步电机变结构控制器设计与研究[D].武汉: 华中科技大学,2013. Design and Implementation of Digital Synchronous Servo Driver Based on STM32 and CPLD WANGSuzhou,SHUZhibing,LIZhao (College of Electrical Engineering and Control Science, Nanjing Tech University, Nanjing 211816, China) Used general high performance servo drive as the research object, select STM32 and CPLD as controlling core and used FOC and SVPWM technology. The hardware and software design of the servo drive was introduced, a design scheme of full digital and high performance servo driver was proposed. For servo system speed controller was designed and a PDFF algorithm, and tests had been carried out to verify the PDFF algorithm. Finally, the testing platform was built, tested the performance of servo driver and verified if the requirements were met. With Japan yaskawa Σ-7 servo driver, comparing the test results verified the feasibility and effectiveness of the servo driver design. servo driver; STM32; complex programmable logic device (CPLD); vector control 王苏洲(1990—),男,硕士研究生,研究方向为交流伺服系统、数控系统、运动控制、机电一体化系统等。 TM 301.2 A 1673-6540(2017)04- 0074- 06 2016 -07 -11

2 伺服驱动器硬件设计

3 伺服驱动器软件设计

4 伺服驱动器性能测试

5 结 语