二轴式手动变速器机械故障分析

于刚

摘 要:在交通事故中,判断手动变速器主动脱挡还是人为原因导致脱挡的意义重大,是事故分析及责任划分的关键点。本文以实际案例为基础,利用二轴式手动变速器的构造与基本原理解决了实际问题,还原了事故真相。

关键词:脱挡;手动变速器;事故真相

1.手动变速器如何变速

手动变速器工作原理是更换不同大小的被动齿轮来与动力输出轴结合,当降挡时,实际上是将被動齿轮切换成大齿轮,此时变速器输出的转速就会相对降低,但转矩增加;反之,如果是升挡,则实际上是将被动齿轮切换为小齿轮,此时变速器输出的转速就会提高,但转矩会减小。

2.手动变速器结构

手动变速器由变速传动机构和操纵机构组成。

2.1.变速传动机构:

变速传动机构一般由变速齿轮、同步器、轴和轴承组成。

2.1.1.同步器的构成:

同步器由接合套、花键毂、同步环、啮合齿轮、滑块等组成。

2.2.操纵机构

变速器操纵机构由变速杆、拨块、拨叉及拨叉轴、自锁装置、互锁装置等组成。其中,自锁装置和互锁装置组成了操纵机构的安全装置。作用:保证变速器在任何情况下都能准确、安全、可靠地工作。

2.2.1.自锁装置

组成:自锁钢球和自锁弹簧;

作用:保证换挡到位; 防止自动脱挡。

2.2.2.互锁装置

组成:互锁销和互锁钢球;

作用:防止同时挂入两个挡位。

3.案例分析

3.1.案情介绍

2016年7月,一辆超载无号牌“四不像”农用运输车(以下简称“农用车”)在乡村水泥路上坡的过程中,车辆失控翻车后造成一人死亡的交通事故。驾驶员描述该车在二挡上坡的过程中动力不足,当他踩踏离合器踏板后欲将二挡挂入一挡的过程中,变速杆突然跳挡至空挡向后溜车。这种情况下,驾驶员采取多次制动措施及多次尝试挂挡失败后,车辆继续向后溜车直至翻车。

3.2.事故车辆检验

3.2.1.制动性能检验

根据GB7258-2012《机动车运行安全技术条件》标准进行制动性能检验。因该车失去行驶能力,无法进行动态检验。经静态检验,农用车为液压制动系统,制动液液面高度正常,制动踏板、真空助力器、制动分泵及制动管路连接正常。将该车车轮顶起,踩踏制动踏板,以一定的扭力转动顶起的车轮。经检验,该车的四个车轮在制动的状态下可以转动,说明该车制动装置技术状况不良。

3.2.2.变速器拆卸检验

(1)外观检验

未拆卸变速器之前,该变速器输入轴与离合器连接正常,输出轴与传动轴连接正常,换挡杆位于变速器换挡座上。未启动车辆时踩踏离合器踏板,实际操作换挡杆,该变速器换挡不平顺,挂入挡位后晃动换挡杆,未出现脱挡现象。

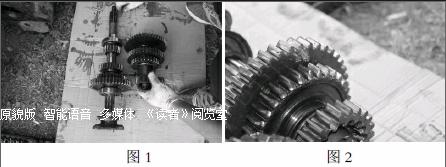

(2)拆卸检验(如下图1)

a拆卸变速器后,可见该变速器类型为两轴式变速器,输入轴与输出轴组合成第一轴为从动轴,第二轴为主动轴,输入轴及输出轴花键未见损坏,但该变速器无同步器装置。

b变速器油变质,发出恶臭的气味。

c分离换挡器后观察换挡器的换挡拨叉、换挡拨叉轴、换挡推杆等构件完好,未见损坏,可进行正常滑动,但拨叉与拨叉之间使用铁丝连接,连接处粗糙。

d第一轴上的一至四挡齿轮及第二轴对应的一至四挡齿轮边缘均不同程度的磨损,磨损面光滑,无断齿。由上述齿轮的损坏状态分析:齿轮的磨损非新鲜状态,为陈旧性磨损。其中,二挡齿轮磨损严重,进行人工啮合时,主动齿轮与从动齿轮啮合冲击,齿轮间啮合接触面较小,且啮合不紧密,出现松旷的现象。

e多个柱塞轴承缺失掉块,轴承表面不光滑,出现凹坑。

3.3.事故原因分析

根据对事故车辆的制动性能检验、拆卸变速器检验并结合事故车辆当时的装载情况及事故现场路面情况分析本次事故的原因如下:当驾驶员发现超载的农用车在上坡的过程中动力不足时,驾驶员欲想由高速挡挂入低速挡增加扭矩来为车辆提供向上的牵引力。因该农用车的手动变速器无同步器装置,且变速器齿轮磨损严重,为陈旧性损坏,变速器油变质,润滑效果较差,故在此状态下强制性挂挡,主动齿轮与从动齿轮啮合时会发生齿轮间同步紊乱、相互干涉及冲击的现象。当驾驶员挂档紊乱后,又想采取一定的制动措施控制车辆向后运动,因该车超载且制动装置技术状态不良,故该车会向后加速运动,最后导致侧翻于边沟内。本次事故发生原因应为农用车超载、变速器维护不当、驾驶员操作不当等综合原因所致,故不排除该农用车存在主动脱挡,即存在机械故障的可能。

参考文献:

[1]陈家瑞.汽车构造(下册).北京:机械工业出版社出版日期,2009.

[2]刘建军.交通事故物证鉴定技术[M].北京:中国人民公安大学出版社,2001:126.