浅谈低压醇烃化运行过程中典型问题和解决方案

赵保仓,赵 阳,王永法,崔惠娟

(安阳化学工业集团有限责任公司,河南安阳 455133)

浅谈低压醇烃化运行过程中典型问题和解决方案

赵保仓,赵 阳,王永法,崔惠娟

(安阳化学工业集团有限责任公司,河南安阳 455133)

安化集团二套合成氨尿素系统从2010年进行技改采用低压醇烃化系统代替原甲烷化炉进行气体精制,为合成氨系统提供合格的精制气;近年来随着冷法净化技术(低温甲醇洗、液氮洗)的推广应用,其净化效果比传统的热法净化要好很多,这也在一定程度上阻碍了低压醇烃化新技术的发展,将逐步淘汰,但安化集团二套合成氨尿素系统低压醇烃化装置在这几年的运行过程中,还是存在管道设备结蜡严重的情况,对蒸发冷却器换热效果影响较大,同时也造成烃分带液、以及烃分结蜡等问题,最终导致精制气中夹带较多烃化物,对氢氮气压缩机五段气阀以及合成氨触媒造成危害;在不实施低温甲醇洗等改造情况下,要解决以上问题,只有基于目前工艺、设备的基础上进行技术改造,主要以不把大量烃化物带入到后系统为目标,延长气阀和合成氨触媒的使用寿命,最大限度地为合成氨反应提供优质的精制气。最终通过增加除蜡器、烃分,烃蒸发冷设备更新等,实现了降低精制气中烃化物带入量。

低压醇烃化;烃化物;结蜡;除蜡器

河南能源安化公司二套合成氨尿素系统采用煤制气生产合成氨,其净化系统采用中串低变换后经脱硫脱碳,再通过氧化锌脱硫、甲烷化工艺,合成氨系统采用一轴三径合成塔。2010年,合成氨新系统改造为甲醇联产合成氨系统,系统流程为中串低变换→变换脱硫→PSA两段脱碳→精脱硫→低压醇烃化→合成氨。随着系统改造的完成,系统由80kt/a合成氨的生产模式改为50kt/a甲醇、140kt/a合成氨的运行模式。任何一套甲醇装置都存在合成甲醇反应过程中同时产生很多副反应,形成烃化物;在低压醇烃化装置中,表现的更为明显,本装置主要目的是反应掉净化气中的CO、CO2,为合成氨反应提供合格的反应气;而本装置中醇烃化塔为二合一轴向反应塔,上段为铜系触媒,下段为铁系触媒,在铁系触媒的作用下,烃化物大量生成,经过烃蒸发冷冷却到30℃左右,烃化物成为蜡状固体附着在换热管内,管道内等,降低换热效率,导致气体中烃化物带入到烃分,造成烃分塔板堵塞,影响水洗,最终导致精制气中的甲醇、乙醇和烃化物增多,造成气阀堵塞损坏,合成氨触媒中毒,寿命缩短;经过原因分析,以及对烃化物物性分析;同厂家结合论证,对本装置增加除蜡器、烃分,并对烃蒸发冷更新。成功解决了精制气中烃化物带入量大的难题。

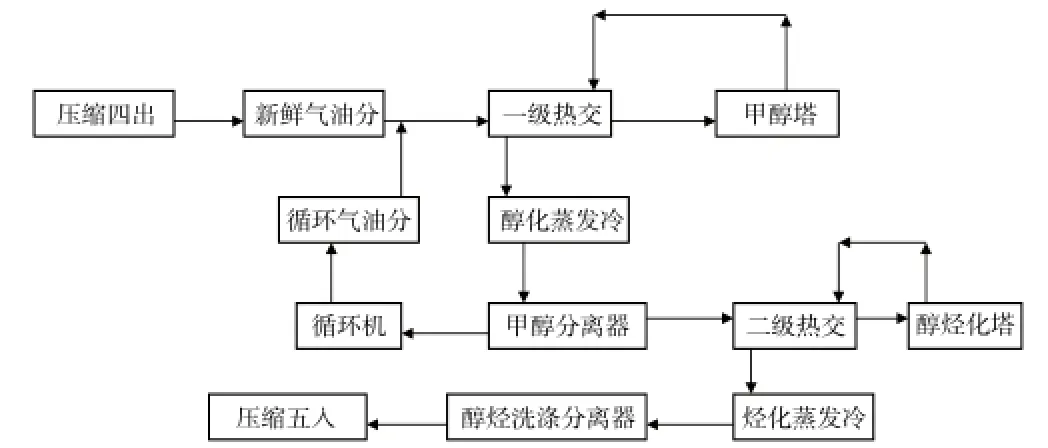

1 低压醇烃化装置工艺简介

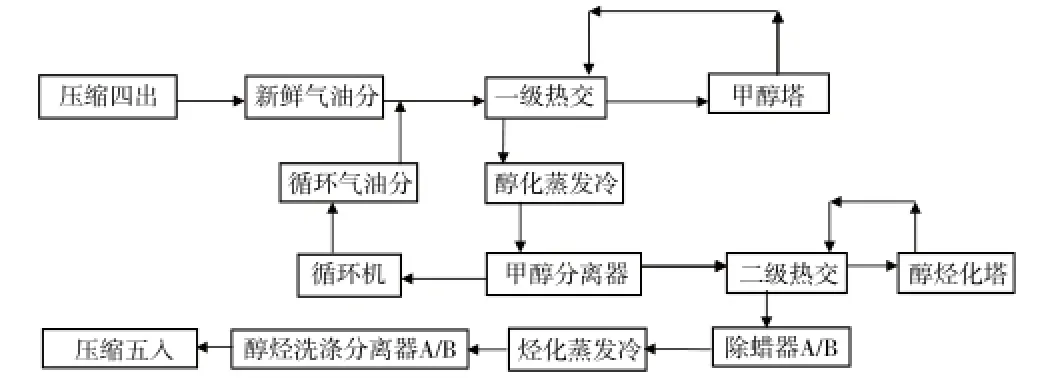

自压缩机四段来的<5.0MPa原料气(CO+CO2含量≤6%)经过油分后,与出循环气油分的气体汇合,经过甲醇预热器,被反应气加热至190~200℃,进低压甲醇塔,反应后的热气经热交冷却到60~70℃进水冷,经分离器分离醇后,一部分气体经循环机加压与原料气混合,循环反应,另一部分醇后气经过醇烃预热器,被出低压醇烃化塔的反应气加热至200℃左右,从低压醇烃化塔底部进塔,经中心管进入低压醇烃化塔触媒表面,轴向通过水管换热器,经过恒温反应后的气体,进入烃化段,将气体中<0.3%的CO+CO2转化为烃化物以后出塔。反应后的热气经过塔外热交换器,温度降到60~70℃进水冷器,出水冷的气体进入醇烃洗涤分离器,分离后,气体(要求气体中CO+CO2微量不高于10mg/m3)送入压缩五入经过六段加压至<31.4MPa后送入合成氨系统。系统流程示意图如图1所示:

图1 低压醇烃化装置工艺流程示意图

2 存在的问题分析

(1)触媒使用情况分析。2017年7月,系统大修中将甲醇塔触媒和醇烃化塔触媒进行了更新;与第一炉触媒(2010年装填)装填情况不同之处在于:第一炉醇烃化塔触媒装填XAC-H型铁系预还原态触媒33.77t,C307-H型铜系预还原态触媒24.44t;第二炉醇烃化塔触媒装填XAC-H型铁系预还原态触媒43.65t,C307-H型铜系预还原态触媒14.7t;目的想要降低烃分出口气中CO、CO2含量,但是根据2015年大修和2016年大修时,拆开烃分下部人门后,固体蜡状物已经超过人门,可见烃化物的生成量比第一炉触媒时明显增多,原因分析由于烃化段触媒装填量增加,造成醇烃化塔上段甲醇反应减少,进入烃化段的气体中CO、CO2含量增加导致。

(2)烃蒸发冷换热效果分析。随着烃化物进入烃蒸发冷冷却后,部分蜡状物附着在换热管上,经过长期运行后,烃蒸发冷换热效果逐步下降,烃蒸发冷出口气体温度逐步上升,最终导致气体中的甲醇、乙醇、烃化物等冷凝不下来,带入到后系统;技改实施前,醇系统两台蒸发冷型号TRCL-D-3800-0,工作压力5.0MPa,工作温度80℃;风机风量100 000m3/h,水泵功率7.5kW,Q=143m3/h;烃系统一台蒸发冷,型号为TRCL-D-1920-0,工作压力:5.0MPa,工作温度80℃;风机:风量60 000m3/h,水泵功率7.5kW,Q=143m3/h。在夏季气温最高时间里,醇系统蒸发冷出口气体温度可以达到32℃以下;但是烃蒸发冷出口气体温度达到37℃。

(3)醇烃洗涤分离器问题分析。烃分设备采用组合型醇烃化高效+水洗过滤装置(三合一形式)。首先含有甲醇的工艺气体进入后,先经两级旋分分离器,在导流板作用下通过离心作用进行初步分离,过滤大的甲醇液滴、雾态甲醇和固体蜡质等杂质。然后气体由中心管进入水洗装置,设备设计有十块泡罩水洗塔盘,根据甲醇与水完全互溶的机理,通过含甲醇与塔板上的水无限互溶,完全吸收工艺气体中气态、雾态和液态甲醇及烃化物。十块泡罩水洗塔盘共设计有两个加水接口,分别设计在第六块塔盘上部和第十块塔盘上部,可根据出口醇含量和夹带水雾的情况来确定加水位置和加水量。最后,气体通过高效分离单元,筛分过滤塔板上带来的水汽。

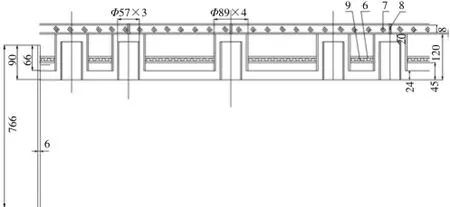

由“醇烃洗涤分离器塔板总图”相关尺寸,如图2所示,两层塔盘间距700mm,计算堰板插入下层塔板液面深度为66mm,而泡罩外筒浸入液面也为66mm,理想状况下气体通过泡罩阻力等于通过溢流堰阻力,而泡罩的内外筒设计和破泡网、液膜层结构增加了气体通过的阻力,易造成气体夹带溢流液从溢流堰冲出,导致气体严重带液。

图2 醇烃洗涤分离器塔板总图

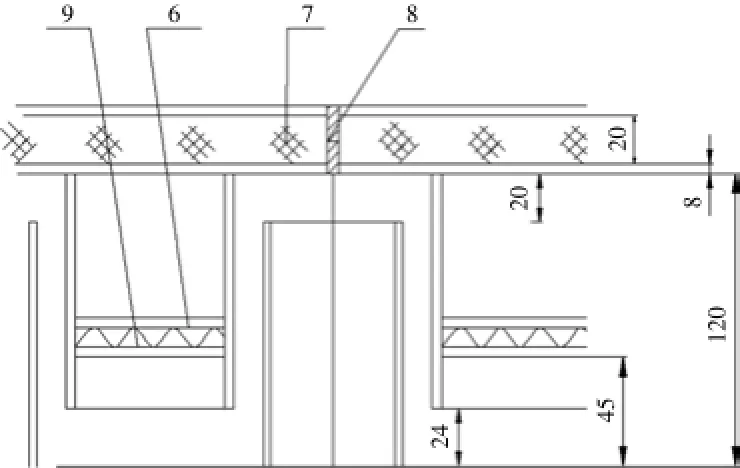

由“醇烃洗涤分离器塔板局部图”中显示,如图3所示;图中“6”、“7”为破泡网和液膜层。破泡网为一层40~100不锈钢分离网,上下采用φ5mm圆钢骨架固定。液膜层底下为10×10方形轧钢花网,装填40~100不锈钢分离网后(厚度20mm),上部放4×4方形轧钢花网,并用圆钢骨架固定。此种结构设计,在醇烃化易生成蜡状物、高分子有机杂质较多的工艺状况下,极易造成网状结构堵塞,严重影响塔盘有效通径,增加气体通过阻力,造成带液。

图3 醇烃洗涤分离器塔板局部图

根据以上原因分析,造成烃分后气体带液的主要原因在于塔板中不锈钢丝网设计,易造成结蜡堵塞,造成气体有效通径大大减少,大量液体被气体夹带上窜。

而由于十块泡罩水洗塔盘焊死在塔内,即使在停车后也无法拆下进行热洗,只能对烃分下部热洗,起不到实际效果,从而在运行期间无法投运洗涤水。

3 解决方案

3.1 针对烃化物生成量增多问题的解决方案

目前运行过程中入醇烃化塔的CO含量在0.3%左右,CO2在0.2%左右;而要求进入烃化段气体中CO+CO2<0.3%,现在这炉触媒上段甲醇段装填量较上一炉少近10t,才导致进入烃化段的CO+CO2含量上升,烃化物增加;要彻底解决这一问题,就需要在2017年大修时更换触媒,按照原始设计装填量进行装填(参照第一炉触媒装填量),避免因触媒装填量的改变,造成工艺状况发生变化;目前采取措施:开两台循环机,进行一级甲醇段循环,减少入醇烃化塔的CO+CO2总量,减少烃化反应。

3.2 针对烃蒸发冷换热效果不好问题的解决方案

烃化物熔点(凝固点)在68~72℃(实际检测)。根据现场采集到的工艺操作参数,醇烃化预热器出口气体温度为66℃,此温度与石蜡初熔温度比较接近,石蜡趋于软化固体。所以增加两台除蜡器,从二级热交出口开孔,配管两台除蜡器并联;原管线增加一台副线阀;除蜡器定期倒换,进行蒸汽蒸煮除蜡。

除蜡器出口管线配管至烃蒸发冷;烃蒸发冷更换为一台型号为TRCL-D-3800-0的蒸发冷;从进出口管线配蒸汽吹扫管线,可在机会停车的时候进行热洗。

总体来说就是,利用除蜡器拦截大部分的烃化物,保护后面的烃蒸发冷和醇烃洗涤分离器,使其正常发挥作用,用最小的投入保护关键设备;烃蒸发冷更换为更大功率的,增加冷却能力,尽可能多的冷凝气体中的甲醇、乙醇、烃化物。

3.3 醇烃洗涤分离器带液以及无法热洗塔板问题的解决方案

醇烃洗涤分离器存在的问题主要在于设备本身结构问题造成,塔板无法拆卸,人员无法进入清理蜡质,运行时间越长,堵塞越严重,引发洗涤水一投运就造成带液严重,导致压缩五入气阀频繁损坏;所以在本次技改中将原来醇烃洗涤分离器存在的问题与厂家结合,新增的醇烃洗涤分离器在结构上进行调整;该塔为三段五级分离组合式结构,将粗分离段(翅片式进料装置+TD叶片分离装置)、洗涤吸收段(8层泡罩塔板)、精除雾段(分段式TD叶片分离装置+TD丝网除沫装置)功能组合在一个塔体内,达到高效分离目的;吸收段塔板全部可拆卸,并设置检修通道,方便安装检修;同时在叶片和丝网相对位置设置蒸汽喷吹口,便于停车后进行彻底吹扫,除去附着的微量石蜡。

整体技改后的工艺流程,如图4所示:

图4 技改后的低压醇烃化装置工艺流程示意图

在系统运行过程中,可根据指标变化情况,对除蜡器和烃化分离器进行倒换,热洗,保证运行效果。

4 投运后的运行效果

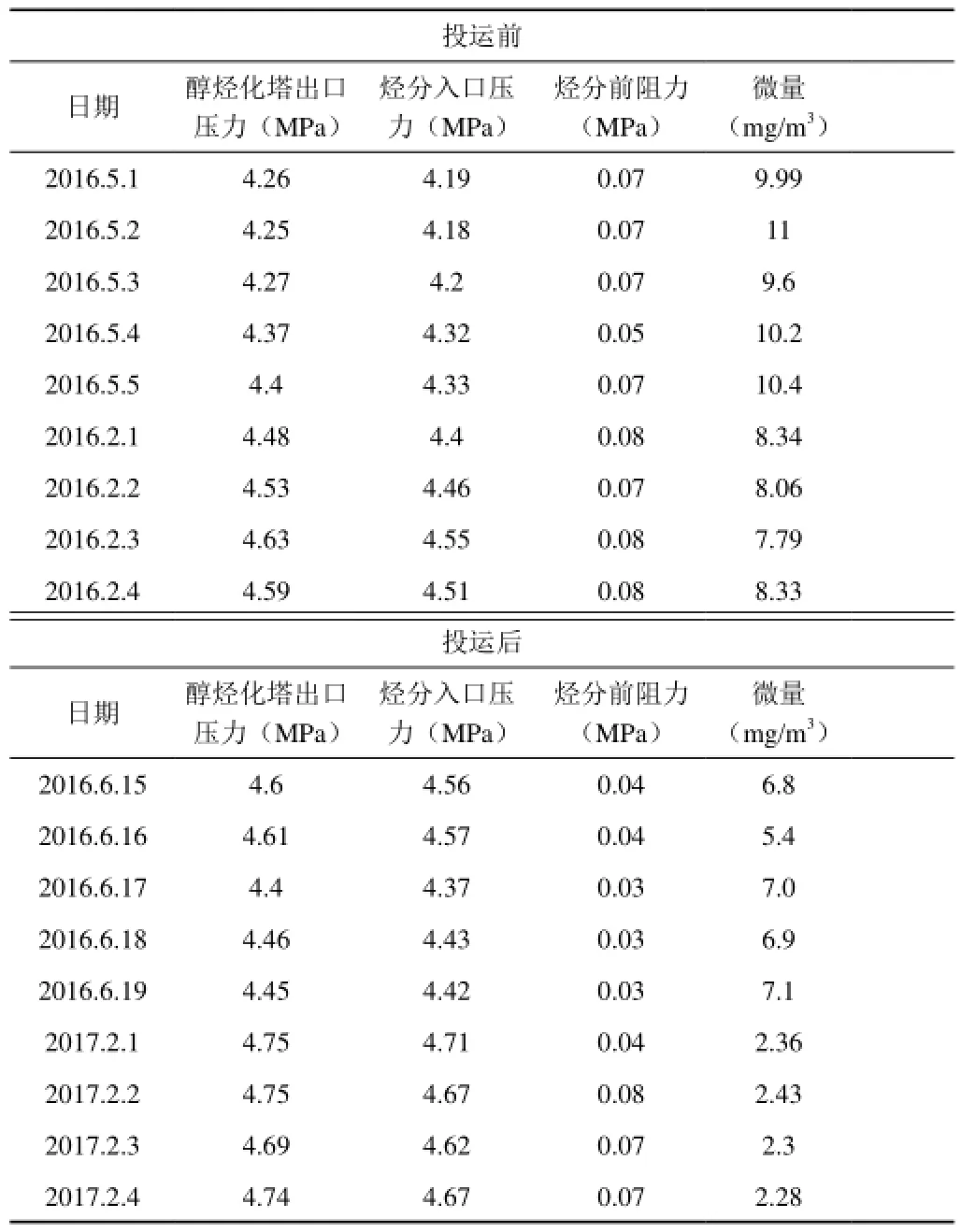

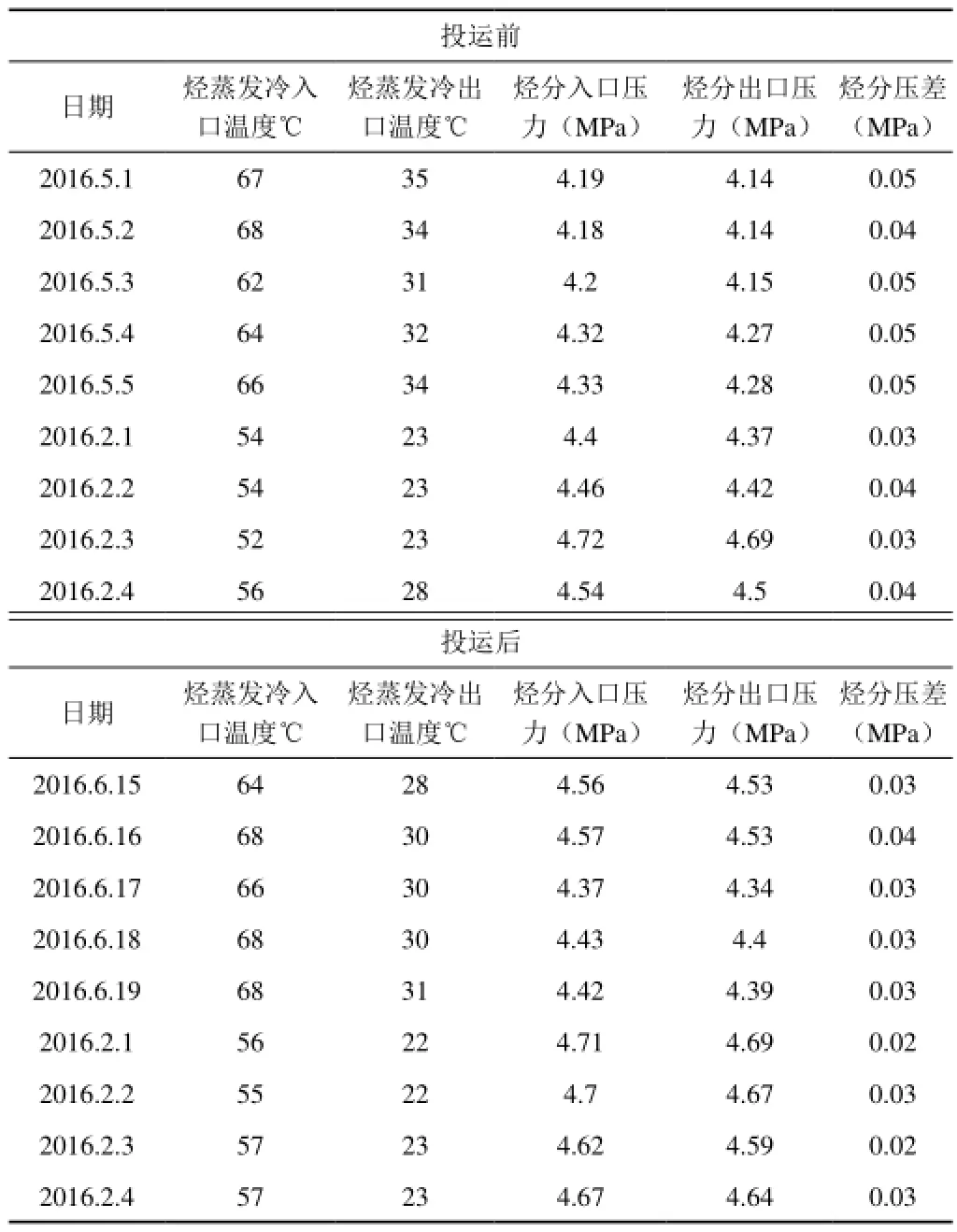

低压醇烃化装置技改前后关键运行数据进行了对比,如表1,表2所示:

2016年6月系统开车投运后,将单台除蜡器投入系统,根据除蜡器压差情况进行倒换,已倒换过四次,倒换热洗出部分蜡状物,能够达到除蜡的效果;除蜡器压差最高升至4.5kPa,(设计小于10kPa),烃蒸发冷的阻力在0.01MPa;原蒸发冷运行时的阻力最高在0.08MPa,阻力降低明显,可见增加的除蜡器对蒸发冷的保护作用明显;醇烃化出口微量从原来的8mg/ m3降低到了3mg/m3,从而有效的保护合成氨触媒。从本次把除蜡器和新烃分投入系统后,一直开净醇泵进行水洗降低甲醇乙醇含量,醇烃分离器入口气体中(甲醇+乙醇含量在500-4 000mg/m3),洗涤后醇烃分离器出口(甲醇+乙醇含量在200mg/m3以下),至今未出现压缩五入带水情况发生。

表1 醇烃化系统技改前后运行数据对比

5 效益分析

1) 节省气阀更换费用,原压缩机五段气阀平均两个月更换一次,运行六台压缩机,包括一台6M40压缩机,一台M155压缩机(只有四段)4台6M32压缩机;每台机五入两个气阀,五台机共计10个气阀,每个气阀2 000元,更换一次需要2万元;烃分改造后平均6个月更换一次五段气阀,每年可减少四次更换气阀费用,共计可节省8万元/年。

2) 对合成氨触媒活性保护,可延长一年的使用周期:一炉合成氨触媒60万元,平均寿命3年;可节约触媒更换费用

表2 除蜡器及烃分投运前后温度、压差数据对比

6 结束语

通过本次技改,新增两台除蜡器,烃蒸发冷更新,以及增加一台新醇烃洗涤分离器,较好地解决了结蜡和醇烃分离器带液问题,也取得了较好的经济效益,但是由于还没有更换醇烃化塔触媒,烃化物的生成量还没有减少,还没有从根本上解决蜡状物增多的情况,从更换触媒前后烃分出口烃化物分析数据对比来看,更换前烃分出口总烃在1 000mg/m3以下;更换触媒后,烃分出口总烃在1 300mg/m3以上;要降低总烃含量,还要计划更换醇烃化塔触媒,通过增加醇化段触媒量,减少烃化段触媒量,检验实际运行效果。

The Typical Problems of Alcohol Alkylation Process of Low Voltage in Operation and the Solutions

Zhao Bao-cang,Zhao Yang,Wang Yong-fa,Cui Hui-juan

Anhua group of two sets of synthetic ammonia and urea system transformation by low pressure alcohol hydrocarbonization system to replace the original methanation furnace gas purif i cation from 2010,to provide qualif i ed for the ammonia gas purification system;purification technology in recent years with the cold(low temperature methanol washing,liquid nitrogen wash)application,its purif i cation effect than traditional heating method purif i cation is much better,it also hinders the development to a certain extent the low alcohol alkylation of new technologies,will be gradually eliminated,but the Anhua group of two sets of synthetic ammonia and urea system low alcohol hydrocarbonization device in the running process of the past few years,there are still serious wax pipeline equipment situation of evaporative cooler heat exchange effect is remarkable the same.When caused by hydrocarbon liquid,and hydrocarbon wax,resulting in more ref i ned gas entrained in the alkylation,harm of hydrogen nitrogen compressor valve and fi ve ammonia synthesis catalyst;in the implementation of Rectisol transformation,to solve the above problems,only based on the current technology and equipment on the basis of technological transformation,mainly to put a large amount of hydrocarbon into the system as the goal,to extend the valve and the service life of synthetic ammonia catalyst,the maximum for ammonia synthesis with gas purif i cation quality.Finally by adding paraff i n remover,hydrocarbon,hydrocarbon evaporative cooling equipment replacement,thereby reducing the hydrocarbonylation ref i ning gas amount.

low alcohol alkylation;alkylation;wax;paraff i n remover

TQ113.2

B

1003–6490(2017)03–0003–03

2017–03–08

赵保仓(1981—),男,河南安阳人,助理工程师,目前在安化公司化肥公司净化车间任工艺技术员,主要研究方向为合成氨。