硫酸铵焙烧法回收二次铝灰中的铝

朱方方,雷 泽,高毅颖,张红玲,徐红彬,张 懿

(1.中国矿业大学(北京)化学与环境工程学院,北京 100083;2.中国科学院绿色过程与工程重点实验室,北京 100190;3.中国科学院过程工程研究所湿法冶金清洁生产技术国家工程实验室,北京 100190)

硫酸铵焙烧法回收二次铝灰中的铝

朱方方1,2,3,雷 泽1,高毅颖2,3,张红玲2,3,徐红彬2,3,张 懿2,3

(1.中国矿业大学(北京)化学与环境工程学院,北京 100083;2.中国科学院绿色过程与工程重点实验室,北京 100190;3.中国科学院过程工程研究所湿法冶金清洁生产技术国家工程实验室,北京 100190)

采用硫酸铵焙烧-水浸法从二次铝灰中回收Al。确定并优化了硫酸铵焙烧-水浸法从二次铝灰中提取Al的工艺参数条件,适宜焙烧条件:(NH4)2SO4与二次铝灰中Al的摩尔比为5∶1,焙烧时间为90min,焙烧温度为425℃;适宜浸出条件:浸出温度为85℃,浸出时间为60min,液固比为3.5∶1。在优化的工艺条件下,铝的浸出率可达85.17%。

二次铝灰;硫酸铵;相变;回收;焙烧;浸出

铝灰是铝冶炼和再生铝工业过程中产生的一种大宗固体废弃物,来源可概括为三个方面:电解生产铝、铝消费应用、废铝再生[1]。根据铝灰中铝质量分数的不同,可分为一次铝灰和二次铝灰[2]。一次铝灰铝含量分数可达15%~80%。二次铝灰含有12%~30%的铝,主要是指从各种废弃物(如一次铝灰、废弃铝制品以及铝制品加工中产生的铝屑等)中回收铝过程中产生的铝灰。据统计,我国每年产生的铝灰可达(1.12~1.80)×106t。随着铝产量的增加和应用领域的拓展,铝灰的产生量也将持续增加,再加上历年的积累,这个数字将更为庞大[3]。由于铝灰来源不同导致了其成分及含量的差异,有的铝灰含有一定量的重金属元素,如As、Cd、Cr等[4]。因此,合理利用和治理铝灰,不但可实现铝资源的二次循环利用,而且对环境也具有积极意义。

回收二次铝灰中铝的方法,主要有酸浸法[5]和碱熔法[6],且铝的回收率都达到80%以上。酸浸法通常采用H2SO4或HCl进行铝灰浸出,但是酸浸法耗酸量大、对设备要求比较高;碱熔法是将铝灰与氢氧化钠混合在高温下焙烧后浸出或高温高压下直接浸出,能耗大。铵盐焙烧-水浸法具有能耗低,对设备腐蚀程度小的优点,此法现普遍用于粉煤灰[7]、石煤钒矿[8]、低品位碳酸锰矿[9]等原料的处理。

有关铵盐焙烧-水浸法提取二次铝灰中有价金属的研究还未见报道。本工作将(NH4)2SO4与二次铝灰的混合物进行焙烧,使其中的铝元素变为易溶于水的硫酸盐,然后用水进行浸出,从而使有价金属铝得以分离并利用。

1 实验部分

1.1 实验原料

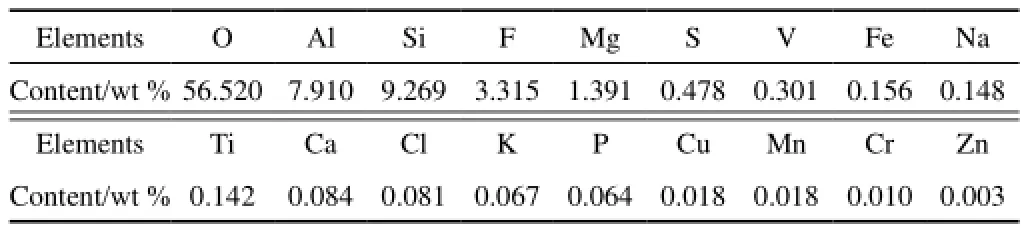

实验所用原料为某地电解铝厂产生的二次铝灰,表观呈黑灰色,化学成分的X射线荧光(XRF)分析结果见表1。根据化学滴定法测得二次铝灰中铝的质量分数为37.87%。因其易于团结成块,故将二次铝灰球磨并过100目筛充分活化处理后用于实验。

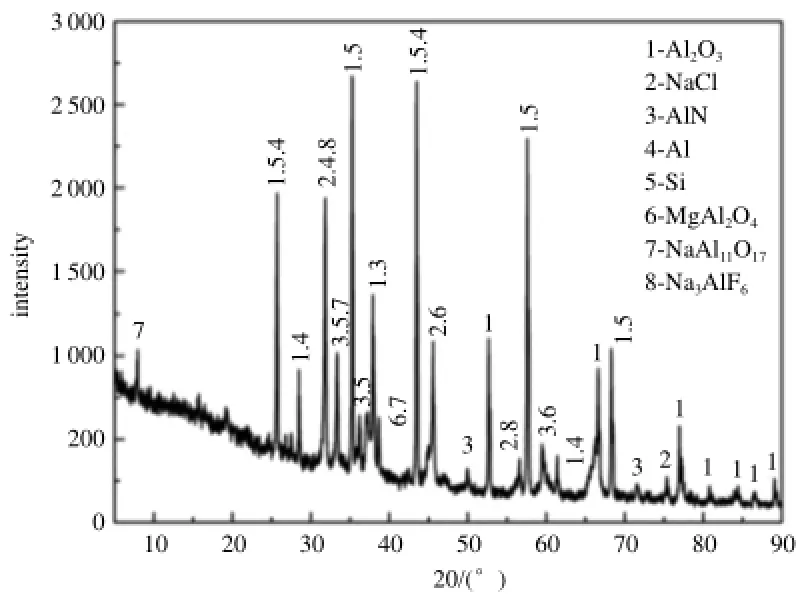

图1是二次铝灰XRD谱图,由图可见,其中的主要物相为:Al、AlN、Al2O3、MgAl2O4、Si和NaAl11O17等,另外还存在电解铝过程中添加的助溶剂Na3AlF6以及一次铝灰回收熔铸过程中的精炼剂NaCl。

表1 二次铝灰的成分

图1 二次铝灰XRD图谱

1.2 实验原理与方法

将硫酸铵与二次铝灰按一定的物料比混合均匀,在一定温度下焙烧一段时间。焙烧过程中,硫酸铵与二次铝灰可发生如下反应:

(NH4)2SO4+Al2O3→NH4Al(SO4)2+NH3↑+H2O↑

1.3 试剂与仪器

主要试剂:硫酸铵(分析纯)、硫酸(分析纯)

主要仪器:SPEX8000D高能量球磨机、ML104/02电子分析天平、SX2-5-12箱式电阻炉、DF-101S集热式恒温加热磁力搅拌器、SHB-循环水式多用真空泵、X射线衍射仪、电感耦合等离子体光谱仪ICP-OES、X射线荧光光谱仪。

2 结果与讨论

2.1 焙烧工艺优化

2.1.1 硫酸铵用量对Al浸出率的影响

在焙烧时间为180min,焙烧温度为500℃,浸出温度为95℃,浸出时间为60min,液固比为10∶1,水为溶剂的条件下,考察硫酸铵与二次铝灰中铝的摩尔比对二次铝灰中Al浸出率的影响,结果见图2。

图2 硫酸铵用量对铝浸出率的影响

从图2可以看出,随着硫酸铵与二次铝灰中铝的摩尔比的增加,Al浸出率也相应增加;当硫酸铵与二次铝灰中铝的摩尔比为5∶1时,Al浸出率达到85.17%;继续增加硫酸铵与二次铝灰中铝的摩尔比,Al浸出率增加趋势缓慢,因此选择硫酸铵与二次铝灰中铝的摩尔比为5∶1。

2.1.2 焙烧时间对Al浸出率的影响

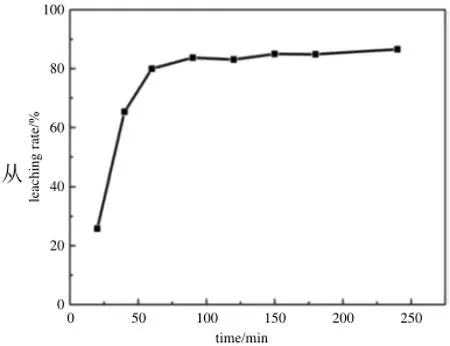

在硫酸铵与二次铝灰中铝的摩尔比为5∶1,焙烧温度为500℃,浸出温度为95℃,浸出时间为60min,液固比为10∶1,水为溶剂的条件下,考察焙烧时间对Al浸出率的影响,结果见图3。

图3 焙烧时间对铝浸出率的影响

图3 可看出,在20~60 min时,随着焙烧时间的延长,Al浸出率逐渐增加;在60~90min范围内曲线增速变缓,Al浸出率在90min时达到峰值;当焙烧时间超过90min后,随着时间的继续增加,Al浸出率并无明显变化,说明二次铝灰与硫酸铵的反应在90min已经基本完成。因此适宜焙烧时间选择90min。

2.1.3 焙烧温度对Al浸出率的影响

在硫酸铵与二次铝灰中铝的摩尔比为5∶1、焙烧时间为90min,浸出温度为95℃,浸出时间为60min,液固比为10∶1,水为溶剂的条件下,考察焙烧温度对Al浸出率的影响,结果见图4。

图4 焙烧温度对铝浸出率的影响

图4 可以看出,焙烧温度对Al浸出率影响显著,随温度的升高,Al浸出率呈先增后减的趋势,在425℃时,Al浸出率达到峰值86.7%。硫酸铵[10]在250℃以前基本是稳定的,之后随温度升高会发生不同程度的分解,分解产生的中间产物在450℃左右基本分解完全。所以当温度过高时,硫酸铵还未来得及与二次铝灰反应,就被迅速分解了,从而导致铝的浸出率不断下降。因此选定425℃为适宜的焙烧温度。

通过研究焙烧实验过程中不同因素对Al浸出率的影响,最终确定焙烧工艺参数为:硫酸铵与二次铝灰中铝的摩尔比为5:1,焙烧时间90min,焙烧温度425℃。

2.2 浸出过程实验

利用前面确定的优化焙烧工艺参数条件下,所得熟料进行浸出实验,研究浸出过程各因素对Al浸出率的影响。

2.2.1 浸出温度对Al浸出率的影响

在浸出时间为60min,液固比为10:1,水为溶剂的条件下从考察浸出温度对Al浸出率的影响,结果见图5。

图5 浸出温度对铝浸出率的影响

图5 可见,Al浸出率随温度升高而快速升高,在25-85℃升高速率较大,并在85℃时达到84.9%;之后,随着温度的继续上升,Al浸出率缓慢增加,在155℃时Al浸出率为91.59%。当温度较低时熟料颗粒无法被充分活化,且NH4Al(SO4)2在低温下溶解度较低。随着温度升高,NH4Al(SO4)2溶解度增加,在强烈搅拌和分子热运动促使下熟料颗粒发生频繁碰撞,促使Al浸出率快速上升。当温度超过85℃时,熟料中NH4Al(SO4)2与溶液中的NH4Al(SO4)2已接近溶解平衡,所以浸出率升高速率有所减缓。因此选定85℃为适宜浸出温度。

2.2.2 浸出时间对Al浸出率的影响

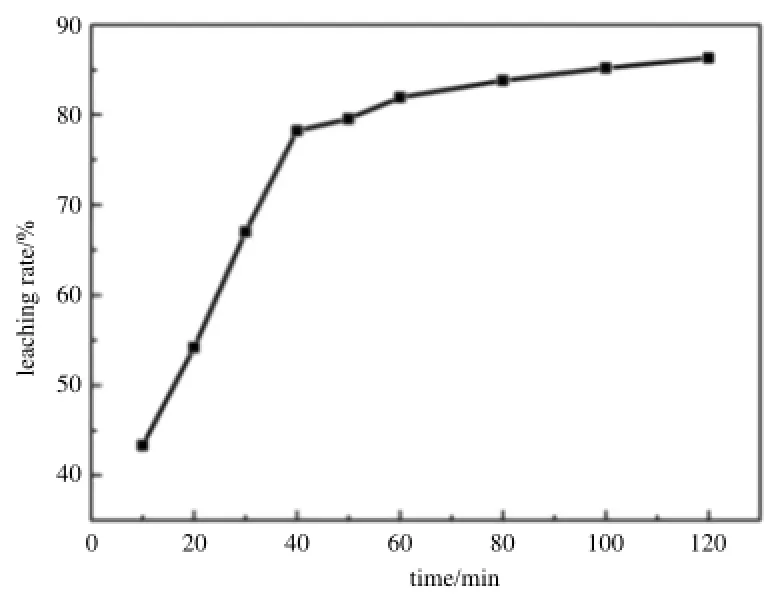

在浸出温度为85℃,液固比为10:1,水为溶剂的条件下,考察浸出时间对Al浸出率的影响,结果见图6。

图6 浸出时间对铝浸出率的影响

由图6可见,10min时Al浸出率己达到43.33%;浸出时间继续延长至60min时Al浸出率达到81.92%;浸出时间超过60min后,随着浸出时间的延长浸出率增长缓慢,120min时Al浸出率仅比60min时增加了4.4%。浸出过程初始阶段熟料与液相中NH4Al(SO4)2浓度梯度较高,使熟料表面的NH4Al(SO4)2进入溶液而熟料表面留下溶洞,热水进入溶洞进一步溶解内部的NH4Al(SO4)2,因此便在短时间内获得了较高的Al浸出率。随着溶出时间的延长,熟料中大部分的NH4Al(SO4)2已进入溶液,固相中残留成分是未被硫酸铵活化的铝成分,此时固液相间浓度趋于平衡,Al浸出率随之保持恒定。因此选定熟料浸出时间为60min。

2.2.3 液固比对Al浸出率的影响

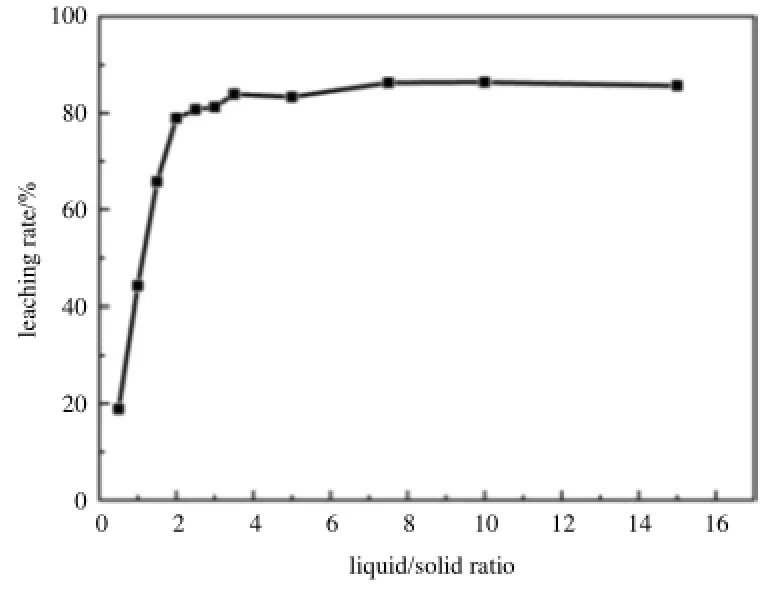

在浸出温度为85℃,浸出时间60min,水为溶剂的条件下,考察液固比对Al浸出率的影响,结果见图7。

由图7可见,当液固比为2∶1时,虽然混合物呈稠糊状,但Al浸出率已达78.91%。随着液固比增大浸出率逐渐上升但趋势较为平缓,当液固比达到3.5∶1时Al浸出率已达到85.17%,液固比继续增大时浸出率增加平缓。当液固比过小时,液相中NH4Al(SO4)2浓度会快速增大并趋于饱和,而颗粒周围高浓度液体阻碍外扩散过程,随液固比增大溶液被稀释,固液相间浓度梯度增大并促进颗粒外层高浓度溶液转移,从而使颗粒内部已溶出部分可迅速进入溶液主体从而使溶出率增大。因此选定液固比为3.5∶1。

图7 浸出液固比对铝浸出率的影响

通过研究浸出实验过程中不同因素对Al浸出率的影响,最终确定浸出工艺参数:浸取温度为85℃,浸出时间为60min,液固比为3.5∶。

2.3 焙烧渣及浸出渣的分析表征

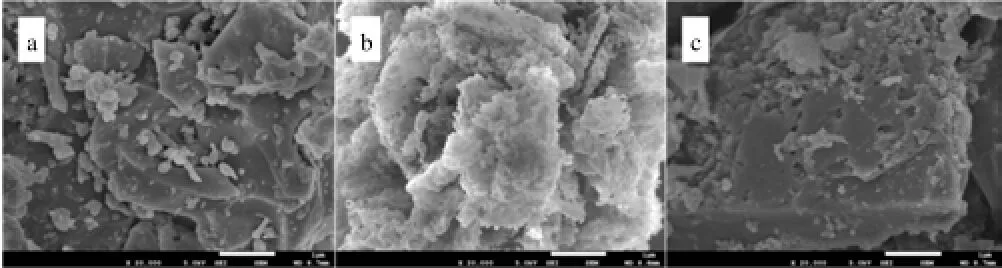

经过焙烧、浸出、过滤,二次铝灰中的大部分铝可被提取出来。按上述优化工艺条件提取二次铝灰中的铝后,将得到的浸出渣经多次洗涤、烘干后,对其进行化学成分分析、物相以及表面形貌的表征。8是二次铝灰原料、焙烧熟料以及浸出渣的SEM照片。

图8 二次铝灰原料(a)、焙烧熟料(b)以及浸出渣(c)的SEM照片

图由图8可见,原料主要呈片状致密结构,与硫酸铵混合焙烧后呈疏松多孔的海绵状,这种疏松多孔结构有助于后期的Al浸出;浸出后渣的表面出现大量由于Al浸出后所留下的孔洞。这是由于在焙烧过程中,硫酸铵与二次铝灰中某些含Al组分发生化学反应生成了新物质NH4Al(SO4)2;在浸出过程,NH4Al(SO4)2与原料中可溶盐进入溶液造成的。

浸出渣中的物相组成和元素分析分别如图9和表2所示。对比原料二次铝灰的物相组成(见图1)、浸出渣的物相组成可以发现:Al、AlN、NaCl、Si、Na3AlF6等组分消失,Al2O3、MgAl2O4、NaAl11O17等组分依然存在,并出现了新组分CaAl2SiO7。说明Al、AlN反应完全,Al2O3、MgAl2O4、NaAl11O17部分参与了反应。由表2与表1的比较可以看出,经过焙烧浸出后原料中的Al含量减少较大,Si含量增加,形成水溶盐的元素含量也有明显的减少。从而证实硫酸铵焙烧-水浸法是可行的。

图9 浸出渣XRD图谱

表2 浸出渣的化学成分

3 结论

本文使用硫酸铵焙烧-水浸法回收二次铝灰中的铝,分析了焙烧过程的物相变化,确定了最佳工艺参数,实现了二次铝灰中铝的高效提取,为二次铝灰的处理提供了一个新思路。

优化的硫酸铵焙烧-水浸法提取二次铝灰中铝的工艺条件为:焙烧过程,硫酸铵与二次铝灰中铝的摩尔比为5:1、焙烧时间90min、焙烧温度425℃;水浸工过程,温度85℃、反应时间60min、液固比3.5:1。采用优化后的工艺条件,二次铝灰中铝的提取率可以达到85.17%。

[1] Tan R,Khoo H H.An LCA study of a primary aluminum supply chain[J].Journal of Cleaner Production,2005,13(6):607-618.

[2] Kevorkijan V M.The quality of aluminum dross particles and costeffective reinforcement for structural aluminum-based composites[J]. Composites Science and Technology,1999,59(11):1745-1751.

[3] Quinkertz R,Rombach G,Liebig D.A scenario to optimize the energy demand of aluminium production depending on the recycling quota[J]. Resources Conservation and Recycling,2001,33(3):217-234.

[4] Calder G V,Stark T D.Aluminum reactions and problems in municipal solid waste landfills[J].Practice Periodical of Hazardous Toxic and Radioactive Waste Management,2010,14(4):258-265.

[5] Dash B,Das B R,Tripathy B C,et al.Acid dissolution of alumina from waste aluminum dross[J].Hydrometallurgy,2008,92(1-2):48-53.

[6] 郭学益,李菲,田庆华,等.二次铝灰低温碱性熔炼研究[J].中南大学学报,2012,43(3):810-814.

[7] 李来时,翟玉春,秦晋国,等.以粉煤灰为原料制备高纯氧化铝[J].化工学报,2006,57(9):2189-2193.

[8] 蔡晋强,龚加齐,郑越,等.硫酸铵焙烧法从石煤钒矿中提取钒和铁的试验研究[J].稀有金属与硬质合金,2013,41(4):1-4.

[9] 朱国才,李赋屏,肖明贵,等.采用硫酸铵焙烧方法从低品位碳酸锰矿中富集回收锰[J].桂林工学院学报,2005,25(4):534-537.

[10] 范芸珠,曹发海.硫酸铵热分解反应动力学研究[J].高校化学工程学报,2011,25(2):341-346.

Recovery of Aluminum in Two Aluminum Ash by Ammonium Sulfate Roasting

Zhu Fang-fang,Lei Ze,Gao Yi-ying,Zhang Hong-ling,Xu Hong-bin,Zhang Yi

Al was recovered from two aluminum ash by ammonium sulfate roasting and water leaching.Identify and optimize the ammonium sulfate roasting water leaching extraction process parameters of Al two from aluminum ash,suitable for roasting conditions:(NH4)the molar ratio of 2SO4and two aluminum ash Al for 5:1,the roasting time is 90min,the calcination temperature is 425 DEG C;optimum leaching conditions:leaching temperature was 85 C,the leaching time is 60min,the ratio of liquid to solid 3.5:1.Under the optimized conditions,the leaching rate can reach 85.17%.

two aluminum ash;ammonium sulfate;phase change;recovery;roasting;leaching

TD952

B

1003–6490(2017)03–0099–03

2017–03–05

国家自然科学基金资助项目(21406233)。

朱方方(1987—),女,安徽宿州人,主要从事固废处理工作。