Mg元素对热浸镀锌基合金镀层组织结构的影响

于武刚,李远鹏,刘灿楼,江社明,张启富

(1. 中国钢研科技集团有限公司 人力资源部,北京 100081; 2. 中国钢研科技集团有限公司 先进金属材料涂镀国家工程实验室,北京 100081)

Mg元素对热浸镀锌基合金镀层组织结构的影响

于武刚1,李远鹏2,刘灿楼2,江社明2,张启富2

(1. 中国钢研科技集团有限公司 人力资源部,北京 100081; 2. 中国钢研科技集团有限公司 先进金属材料涂镀国家工程实验室,北京 100081)

采用热浸镀方法在Q235钢板表面制备了Mg的质量分数分别为0.0%,0.1%,0.3%,0.5%的锌基合金镀层。利用扫描电子显微镜(SEM)、能谱仪(EDS)、辉光光谱仪(GDOES)等手段分析了Mg含量变化对镀层组织结构的影响。结果表明:随着镀层中Mg含量的增加,合金镀层的表面晶粒逐渐变小;Mg元素富集于晶界之中,起到细化晶粒的作用;Mg推迟了ζ相向δ相的转变,使镀层结构中的δ相层减薄。

Mg元素;锌基合金镀层;热浸镀;镀层结构

作为一种经济且普遍的防护方法,热镀锌广泛应用于钢铁的腐蚀防护[1-3]。在一般使用环境中,现有镀锌层的耐蚀性和镀层厚度可以满足使用要求。然而,在腐蚀环境比较苛刻的条件下,如海洋性环境中,常用的镀锌层保护难以达到被保护结构的使用寿命要求[5]。因此,迫切需要开发耐蚀性更好的锌基合金镀层。Mg元素因可以提高镀层耐蚀性而倍受关注[6-7],但目前关于在钢铁结构件镀锌层中添加少量的Mg对镀层表面形貌组织结构影响的相关报道较少,因此,本工作在Q235钢表面制备了含不同量Mg的合金镀层,研究了Mg含量对镀层表面形貌、组织结构的影响。

1 试验

1.1 试样

基体材料为Q235钢板,厚度1.5 mm。将Q235钢板加工成尺寸为60 mm×90 mm×1.5 mm的试样,对试样进行除油处理后,将其浸入10%(质量分数,下同)盐酸溶液中进行除锈处理,待去除试样表面锈渣后取出,自来水冲洗干净后待用。

将洗净的试样迅速放入60 ℃氯化锌铵助镀剂中助镀2 min后取出,在120 ℃下烘干直至表面观察不到水渍,此时试样表面能观察到一层结晶的氯化锌铵盐。之后将试样缓慢浸入450 ℃锌液中进行热镀,在热镀过程中,要及时除去锌液表面的锌灰,防止取件时锌渣附着在试件表面使得试验结果受到影响。热镀3 min后取出试样,试样表面锌液完全凝固后水冷,合金镀层的化学成分见表1。为了抑制Mg在锌液表面的氧化,镀液含有一定量的Al,同时,为了抑制钢板的圣德林效应,镀液中加入了少量Ni和V。

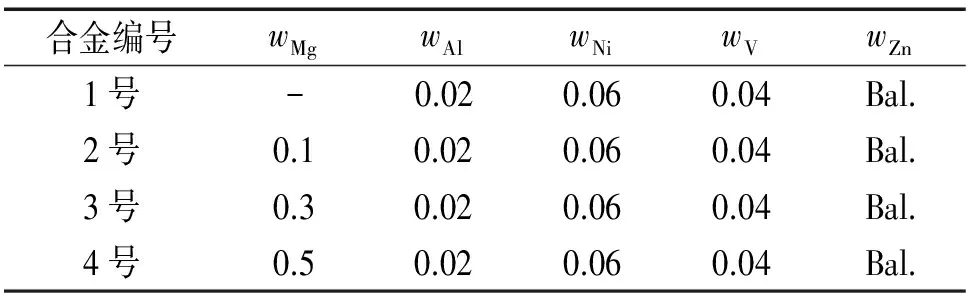

表1 4种合金镀层的化学成分

1.2 试验方法

将镀后的试样制成10 mm×10 mm的小块,用环氧化树脂冷镶,采用砂纸(220~2 000号)逐级打磨后抛光,使得镀层截面平整,便于试样在腐蚀后能清晰地观察到镀层相结构。为防止磨削过程中锌镀层被氧化,采用航空煤油作为润滑液和冷却剂。

采用FEI QuantaFEG 650场发射扫描电镜(FE-SEM)观察镀层试样表面和截面的形貌,同时采用配套的Pegasus Apex 4型能谱仪(EDS)进行元素成分分析。SEM扫描时,采用高真空模式,加速电压为20 kV。

采用GDA850型辉光放电光谱仪对镀层中Zn、Fe、Mg、Al和V、Ni等元素的深度分布进行分析。

2 结果与讨论

2.1 镀层表面形貌及元素含量

由图1可见,随着镀层中Mg含量的增加,镀层表面结晶形貌发生了变化。不含镁元素的1号试样表面看不到晶花,镀层晶界细小,平均晶粒尺寸大于3 mm,晶粒尺寸粗大;添加0.1% Mg后,2号试样表面开始出现晶花,晶界处下凹,晶粒尺寸明显减小,平均值为157.4 μm;添加0.3% Mg后,3号试样表面晶花更加明显,晶界明显,晶粒尺寸进一步减小,平均值为61.8 μm。继续增加镀层中的Mg含量,试样表面晶粒向枝晶结构转变,晶粒也进一步细化,但晶界变得有些模糊,见图1(d)。

(a) 1号 (b) 2号 (c) 3号 (d) 4号图1 4种合金镀层的表面形貌Fig. 1 Surface morphology of 4 alloy coatings

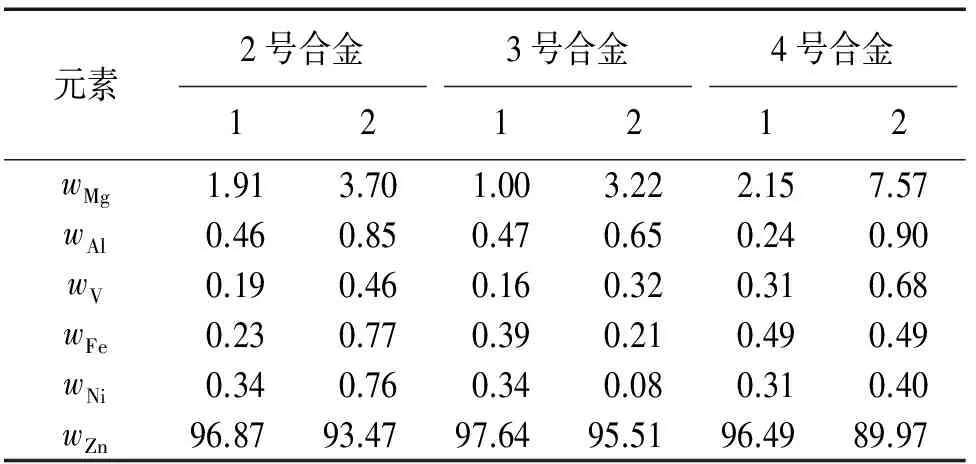

由图2可见,3种合金涂层在晶界处的Mg含量都远高于在晶粒内部的,且随着镀层中Mg含量的增加,晶界处Mg含量的增加量远大于晶粒内部Mg含量的增加量。这表明Mg在晶粒内的固溶度是恒定的,增加的Mg聚集在晶界处,起到强化晶界,细化晶粒的作用。

2.2 镀层断面形貌

(a) 2号 (b) 3号 (c) 4号图2 3种合金镀层在晶界及晶粒处的EDS位置Fig. 2 EDS positions in grain boundaries and grain of 3 alloy coatings

表2 3种合金镀层的EDS结果

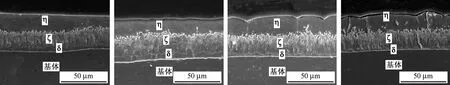

由图3可见,4种镀层的组织结构相似,由基体向镀层,相层依次为δ相、ζ相和η相。其中δ相、ζ相为锌铁合金相,η相为合金镀层液在镀层表面凝固形成的自由锌层。随着Mg含量的增加,镀层中δ相和ζ相的形貌发生了明显变化,在未添加Mg和Mg的质量分数为0.1%的合金镀层中,δ相层厚,内有少量裂纹,ζ相呈柱状,两相界面呈小锯齿状。Mg的质量分数增至0.3%,δ相层明显减薄,相层变得致密,ζ相变得细小,呈细条状或针状。随着Mg的质量分数增加到0.5%,δ相层已经变得不连续,ζ相呈大块柱状与颗粒状结合,两相界面交叉。

(a) 1号 (b) 2号 (c) 3号 (d) 4号图3 4种合金镀层的的截面形貌Fig. 3 Sectional morphology of 4 alloy coatings

由以上分析可知,Mg元素的增加,能够让镀层结构中的δ相层减薄,ζ相变为细小针状。

2.3 镀层元素的深度分布

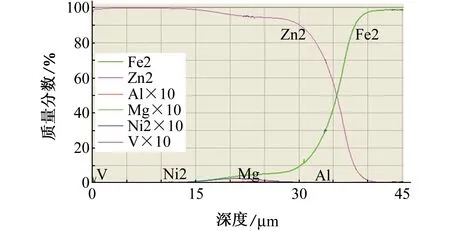

由图4可见,V在整个镀层中的分布较为均匀,Ni和Al主要分布在合金相层中,Al在合金相中的分布较为均匀,而Ni在合金相层中的分布出现了一个峰值。Mg在合金镀层中的含量高于在纯锌镀层中的,其在合金层的分布与Ni相似,两者出现峰值的位置相同。从峰值出现的深度分析,应该是ζ相和η相两相界面位置。

2.4 讨论

Mg对于镀层组织结构的影响与其在镀层中的分布有关。研究发现,Mg在ζ相中几乎没有溶解度,在δ相中的溶解度可以达到7.9%[8-9]。正常镀锌时镀层中各相层的形成过程如下:ζ相首先在基体α-Fe表面形核,随后ζ相继续生长,同时在α-Fe/ζ相界面,部分ζ相向δ相转变,δ相开始生长。一段时间内,ζ相和δ相形成连续的镀层[10]。向锌液中添加一定量的Mg后,由于Mg在ζ相中不溶解,造成ζ相先形核区Mg的析出和富集,显然Mg的析出和富集阻碍了ζ相的继续形核和生长。当Mg含量较低时,不足以影响ζ相在基体表面形成连续镀层,但会推迟该过程,从而影响δ相的成核和长大,使δ相层减薄。当锌液中Mg含量较高时,由于基体表面ζ相先形核区Mg的富集,在基体表面附近液相中Mg含量增高,使得ζ相在基体表面继续形核困难,即ζ相在基体表面不能形成连续层,使得后续δ相也不能形成连续层。而富Mg的液相层成为了铁的快速扩散通道,ζ相能在远离基体的地方形核并生长成颗粒状,基体表面形核的ζ相则长大成块状,富Mg液相最后转变成δ相。

(a) 1号

(b) 3号图4 1号和3号合金镀层的辉光放电光谱分析Fig. 4 GDOES analysis of 1# (a) and 3# (b)

3 结论

1) 随着镀层中Mg含量的增加,合金镀层的表面晶粒逐渐变小。Mg元素富集于晶界之中,起到细化晶粒的作用。

2) Mg元素的增加,让镀层结构中的δ相层减薄。Mg元素主要分布在ζ相和η相两相界面位置。

3) Mg在ζ相中不溶解,造成ζ相先形核区Mg的析出和富集,阻碍了ζ相的继续生长,从而推迟了ζ相向δ相的转变,使δ相层减薄。

[1] 樊志彬,李辛庚. 输电杆塔钢构件腐蚀防护技术现状和发展趋势[J]. 山东电力技术,2013,191(1):30-34.

[2] 陈云,徐利民,药宁娜,等. 输变电钢构件的大气腐蚀与防护[J]. 华北电力技术,2014,12:10-14.

[3] 陈军君,胡加瑞,谢亿,等. 典型工业区输变电线路金具腐蚀失效分析[J]. 腐蚀科学与防护技术,2013,25(6):508-513.

[4] 陈彤,谈天,洪毅成,等. 输电网镀锌金属部件的腐蚀与防护[J]. 中国电力,2013,46(11):1-7.

[5] 胡俊鹏,李辛庚,岳增武,等. 输变电钢构件热镀锌防腐效果调查分析[J]. 腐蚀科学与防护技术,2014,26(6):567-570.

[6] SHINDO H,NISHIMURA K. Developments and properties of Zn-Mg galvanized steel sheet “DYMAZINC” having excellent corrosion resistance[J]. Nippon Steel Technical Report,1999,79:63-67.

[7] DUTTA M,HALDER A K,SINGH S B. Morphology and properties of hot dip Zn-Mg and Zn-Al-Mg alloy coating on steel sheet[J]. Surface and Coating Technology,2010,25(10):2578-2584.

[8] 吴长军,尹力,苏旭平,等. ZnFeMg三元系450 ℃等温截面实验测定[C]//第十六届全国相图学术会议暨相图与材料设计国际研讨会. 常州:[出版者不详],2012:350-351.

[9] 曲家惠,金浩,王福,等. 镁对IF钢热镀锌镀层的组织和性能的影响[J]. 腐蚀科学与防护技术,2008,20(1):9-11.

[10] 若松良德,大西正己. 鋼鐵の溶融亞鉛メツキにぉけゐ金屬間化合物の形成と成長につぃて[J]. 铁と鋼,1978,64(14):2215-2223.

Effect of Mg on Microstructure of Hot-dip Galvanized Zinc-based Alloy Coatings

YU Wugang, LI Yuanpeng, LIU Canlou, JIANG Sheming, ZHANG Qifu

(1. Department of Human Resources, China Iron and Steel Research Institute Group, Beijing 10081, China; 2. National Engineering Lab of Advanced Coating Technology for Materials, China Iron and Steel Research Institute Group, Beijing 10081, China)

Hot-dip galvanizing was used to prepare zinc-based alloys on the surface of Q235 steel sheet. The alloys contains various Mg contents of 0wt%, 0.1wt%, 0.3wt%, 0.5wt%, respectively. SEM, EDS and GDOES were used to analyze the effect of Mg content on the microstructure of alloys. The results show that with the increase of the content of Mg in the coating, the grain size of coating decreased. Mg segregated in grain boundaries and played a role of fining the grain size. Mg is capable of hindering the transformation of ζ phase to δ phase, resulting in thin δ phase layer.

Mg; zinc-based alloy coating; hot-dip galvanizing; microstructure of coating

10.11973/fsyfh-201705015

2017-02-09

李远鹏(1983-),高级工程师,博士,从事热镀锌技术研究,010-62182572,liyuanp9999@163.com

TG174

A

1005-748X(2017)05-0387-04