基于结构离散的复杂水平采空区群残采激励动力响应

姜立春,曾俊佳,吴爱祥

基于结构离散的复杂水平采空区群残采激励动力响应

姜立春1,曾俊佳2,吴爱祥3

(1. 华南理工大学土木与交通学院,广州510640;2. 中交城市投资控股有限公司,广州510290;3. 北京科技大学土木与环境学院,北京100083)

为研究残采激励下复杂组合水平采空区群的动力响应,借助离散化方法,构建复杂水平采空区群动力响应模型。结合数值模拟,对某大型地下金矿山KT8矿体1100 m中段复杂水平采空区群进行动力响应及应力传递研究。结果表明:爆破激励下,水平采空区群结构的改变几乎不会对其作用岩体本身的位移响应和速度响应产生影响,但对其余部分岩体响应产生较为明显的增幅,其中增幅最大的区域是水平采空区群的结构改变处岩体;爆破荷载对其作用岩体应力分布产生较明显的变化,对其余部分岩体不会产生明显的影响。现场工程结果表明,复杂水平采空区群间柱经残采后,所形成新的大采空区稳定性良好,空区周边没有发生大的位移变形,并验证动力响应模型分析的可靠性,该方法为复杂采空区群残采作业提供理论指导。

采空区群;动力响应模型;应力传递;结构离散

由于长期开采及滞后处理,地下金属矿山逐渐形成采空区群,留下大量维持采空区群稳定的间柱、顶(底)板等残矿体[1]。为了提高资源利用率,矿山需要对这些残矿进行多次回采作业。残矿回采改变了原有采空区群的结构组成,导致空区群结构更加复杂化。

爆破激励作用下的采空区群稳定性问题,实质是地下空间结构的动力响应问题[2−5]。爆破激励下,采空区群的动力响应规律与应力波的传递路径相关[6],空区群的空间结构组成是应力波的传递主要路径。因此,从采空区群的结构特性出发,探讨空区群的动力响应规律,维系爆破条件下采空区群的稳定,是保证矿山残采安全的关键核心问题。

目前国内外多名学者开展了爆破激励下地下金属矿山的动力响应研究。唐礼忠等[7]采用应力波方法和FLAC3D数值模拟分析了采空区围岩受到周边爆破开采侧崩时的动力响应;余伟健等[8]分析了掘进爆破扰动应力传播规律及其对邻近巷道和硐室围岩稳定性的影响;宋波等[9]分析了爆破作用对地下金属矿围岩稳定性的影响,研究了爆破前后巷道的位移、应力、加速度和速度变化规律;刘博等[10]采用拟牛顿法的改进BP神经网络(QN-BP)模型对爆破振动峰值速度进行预测;YILMAZ等[11]借助FLAC3D模拟研究了不同爆破和工况条件下的围岩动力响应规律;YUGO等[12]将震动监测数据添加到既有的锚杆拉力上,研究了爆破下围岩的质点峰值速度和频率;REDDY等[13]采用有限差分数值模拟研究了不同爆破步长的间柱及周边岩体的应力分布;SHI等[14]分析了基于Hilbert-Huang变换(HHT)的EMD识别法在精确短延时爆破中的延期时间识别能力。

目前金属矿山动力响应研究尚处于起步阶段,研究方法主要采用数值模拟、监测数据等,尚未发现从采空区的结构本源出发,从其固有的结构动力学特性角度开展的研究。随着金属矿开采深度的不断增加,大量采空区群不断涌现,工程灾害问题越来越突出。因此,亟待开展理论和分析方法创新研究,进行地下矿山动力响应分析和损伤评价。

本文作者在前期工作中借助结构动力学的离散化方法,提出了水平采空区群离散多自由度动力响应模型分析方法,研究空区群的动力响应,并验证了该方法的可靠性[6]。由于地下空区群是复杂巨型系统,在当前研究技术水平下,从采空区群具有连续结构特性出发,通过岩体介质的合理离散化处理,有助于简化外部荷载应力传递路径,揭示岩体介质的相互作用规律。本文作者以某大型地下金矿山KT8矿体1100 m中段复杂水平采空区群为研究对象,借助离散化方法,提出复杂组合水平采空区群动力响应模型,并结合数值模拟,开展残采爆破激励下应力传递规律研究,为该领域研究提供一种新途径。

1 模型构建

1.1 工程概况

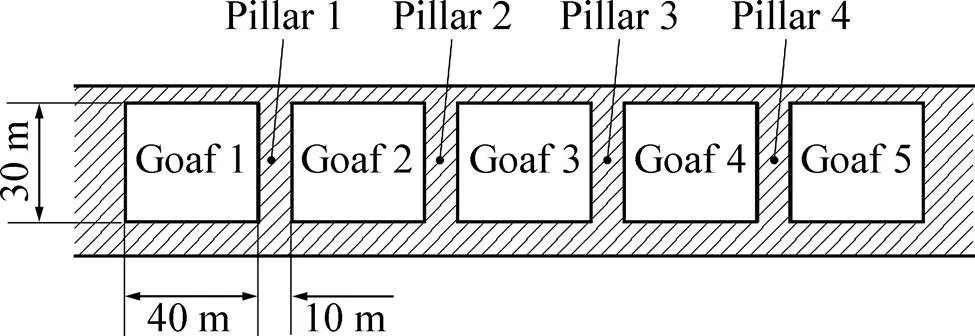

某大型地下金矿山KT8矿体1100 m中段经过开采形成了由5个单元空区组成的水平采空区群,如图1所示。单元空区顶板厚5 m,底板厚10 m;空区跨度为40 m,厚度为30 m;间柱高为30 m、宽为10 m。岩体力学参数见表1。

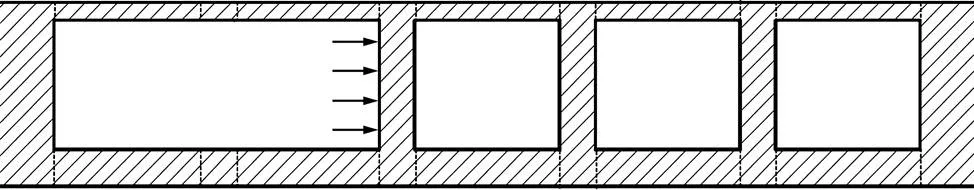

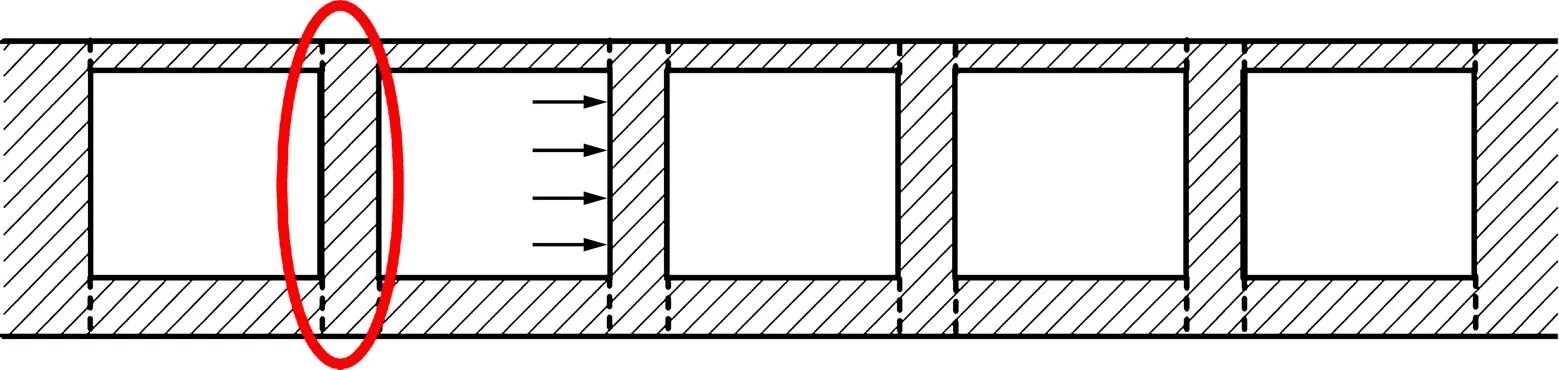

前期残采作业已成功将回采间柱1、空区1与空区2相互贯通形成了一大采空区。为了最大限度地回采间柱残矿体,在保证新形成的大采空区稳定的前提下,矿山尝试对间柱2进行二次残采作业。图2为复杂水平采空区群残采示意图。

影响采空区群残采作业的制约条件有两个:一是在静力荷载下新的采空区单元顶板拉伸应力不超过抗拉强度;另一是非爆破区域岩体的爆破应力场与地应力场耦合作用不能超过岩体容许承受荷载。

图1 由5个单元空区组成的水平采空区群

表1 岩体力学参数

图2 复杂结构水平采空区群残采示意图

1.2 动力响应模型

建立如图3所示的复杂组合结构水平采空区群动力响应模型。前期残采作业回采间柱1(3)后,采空区群的结构发生了较大的变化,只留下部分顶、底部岩体3−1和3−2存在于顶板和底板中。将大采空区的顶板和底板各离散成3自由度振动系统。由于岩体3−1和3−2水平方向跨度较小,可假设该方向上岩体为无限刚性的介质。则水平采空区群动力平衡方程为

式中:[]、[]、[]、[]、[]分别为质量矩阵、阻尼矩阵、刚度矩阵、动载荷矩阵及剪切力矩阵;、和{}分别为加速度矩阵、速度矩阵和位移矩阵;[]为能量耗损矩阵,只与阻尼矩阵[]的对应元素相乘,采用“*”表示。其中[]的表达式为

(2)

式(1)中刚度、阻尼等参数的确定方法参考文献[6],爆破荷载采用指数型等效荷载[15−16],为

为研究水平采空区的组合结构体对动力响应的影响,构建对比工况(工况2,间柱1未回采),与本研究工况(工况1,间柱1已回采)进行对比分析。图4和5所示为工况2的示意图及其动力响应模型。

图3 复杂结构水平采空区群动力响应模型

Fig. 3 Dynamic response modal of complicated horizontal goaf group

图4 工况2的示意图

图5 工况2的水平采空区群动力响应模型

由于爆破载荷施加在间柱上,应力波能量传递到相邻空区顶、底板的距离大致相同,耗散在顶、底板周边围岩的能量相当。工况1及工况2的耗损因子取值方法参考文献[6]。对于工况1,各岩体的耗损因子为10、10、7、7、4、4、1、4、4、7、10、10、13、16和16;对于工况2,各岩体的耗损因子′为10、10、7、4、4、1、4、4、7、10、10、13、16和16。

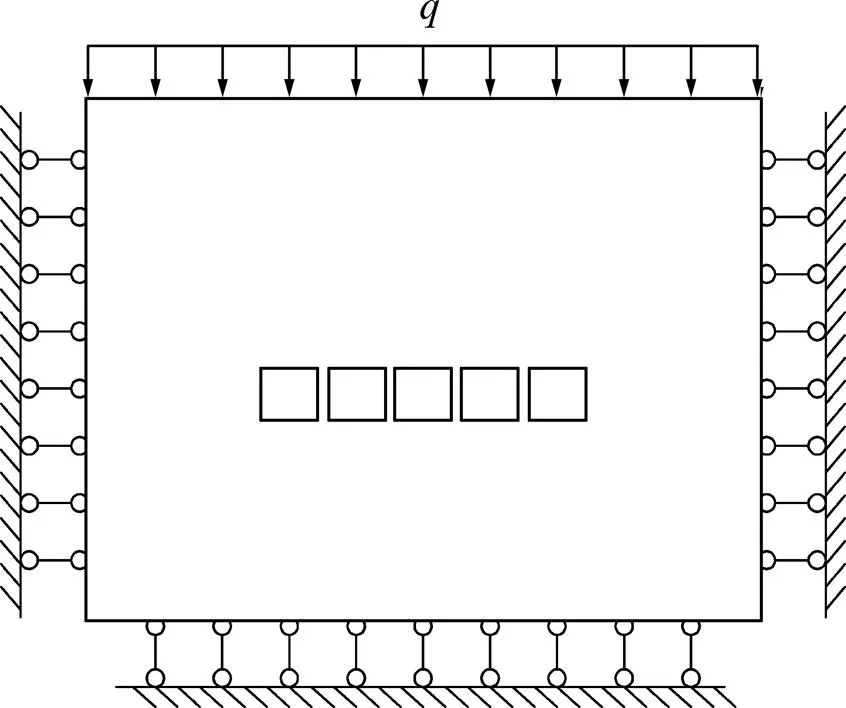

1.3 数值模型

由圣维南原理可知,数值模型的大小一般按照水平采空区群当量直径的3~5倍来确定[17]。因此,建立如图6所示的由5个单元空区组成的水平采空区群数值模型。由于水平采空区群埋深较大,采用顶部施加荷载的方法来等效覆岩应力的作用。数值模型四周采用水平固定边界,底部采用竖向固定边界,顶部采用自由边界。

在开始数值模拟之前,需对数值模型进行以下基本假设:

1) 水平采空区群岩体是具有均质各向同性的半无限体;

2) 水平采空区群构造完整,不考虑岩体中断层、节理以及水的渗流作用的影响;

3) 数值模拟过程中,单元空区是一次开挖形成的,顺序为从左向右。

数值模型的岩体力学参数参考表1。经由矿山实地踏勘,计算得到模型的顶部均布荷载=4.7 MPa。本构模型服从Mohr-Coulomb屈服破坏准则。

图6 水平采空区群数值模型

2 动力响应特征分析

2.1 位移响应特征分析

图7所示为工况1和2的位移响应−时程曲线。从图7可以看出,无论是工况1还是工况2,在爆破荷载作用下,各岩体都将首先达到位移响应的峰值,在内、外部阻尼的作用下,然后做幅值递减的自由振动,最后实现平衡。爆破荷载作用岩体的位移响应极值最大,其余岩体的位移响应极值随着与动载荷距离的增大而减小。

图7 工况1和工况2的位移响应−时程曲线

工况1和2下爆破荷载作用岩体间柱2(6)的位移响应极值几乎相等,约为17.33 mm;而其余部分岩体在工况1下的位移响应极值均大于工况2的。其中,工况1下间柱1顶部岩体(3−1)的位移响应极值与对比工况2下间柱1(3)相比增幅最大,即从0.39 mm增加到0.74 mm,其它岩体的增幅都较小。

因此,残采爆破激励下,水平采空区群结构的改变几乎不会对爆破作用岩体本身的位移响应产生明显的影响,但对其余部分岩体的位移响应均有一定程度的增加,且增幅最大的部位是水平采空区群的结构改变处。

2.2 速度响应特征分析

图8所示为工况1和2的速度响应−时程曲线。由图8可知,在残采爆破荷载作用下,工况1和工况2中的各岩体速度响应均呈相同的规律:首先达到速度响应的峰值,然后在内、外部阻尼的作用下逐步衰减,系统最终实现平衡。爆破荷载作用岩体的速度响应极值最大,其余部分岩体的速度响应极值随着与动载荷距离的增大而减小。

图8 工况1和工况2速度响应−时程曲线

与位移响应类似,工况1和工况2下爆破荷载作用岩体间柱2(6)的速度响应极值几乎相等,约为1.43 m/s;而其余岩体在工况1下的速度响应极值均大于工况2的。其中,工况1下原间柱1顶部岩体(3−1)的速度响应极值与工况2下间柱1(3)相比增幅最大,即从0.02 m/s增加到0.04 m/s,其余部分岩体的增幅都 较小。

根据文献[6]可知,动力响应模型阻尼系数采用Rayleigh阻尼,由质量、刚度及其阻尼比例系数。由于工况1的岩体3−1和岩体3−2质量均小于工况2的间柱1(3)质量,则工况1的内部阻尼3−1和3−2小于工况2下的3,且前者的耗损因子3−1和3−2等于后者3,因此,工况1的内外部阻尼3−1C3−1与3−2C3−2之和小于工况2的33。

然而工况1下岩体3−1和岩体3−2的速度均大于工况2下间柱1(3)。根据动力响应模型可知,岩体能量的耗损量是其内外部阻尼与速度的乘积,代入相关数据,可判断两者的能量消耗是相当的。其余部分岩体的速度变化微小。整体来看,工况1和工况2下水平采空区群的能量耗损是相当的。

因此,残采爆破激励下,水平采空区群结构的改变几乎不会对爆破激励作用岩体本身的速度响应产生影响,但对其余部分岩体的速度响应均产生一定程度的影响,且影响最大的区域为空区群的结构改变部位。

3 应力传递分析

图9所示为工况1的最大主应力传递。从图9可知,在爆破荷载段位较大瞬间0.03 s时,爆破荷载未对整个水平采空区群的最大主应力产生较大的影响,主要影响范围集中在装药点间柱上。当间柱受爆破荷载作用时,临近爆破荷载的部分岩体会产生较强的压应力,并与其顶、底部岩体形成“匚”状的应力集中区。此时呈压应力的最大主应力比初始状态的值增加,从13.04 MPa增加到16.80 MPa。对于大采空区顶板,呈拉应力的最大主应力只从4.79 MPa微增到4.84 MPa,可忽略其影响,且未超过岩体的抗拉强度6.5 MPa。因此,在爆破作用较强烈时,大采空区顶板不会发生拉伸破坏。

图9 工况1最大主应力传递

4 工程应用及其效果评析

某地下金矿间柱残采区域位于1100 m中段,范围包括W603矿房间柱和顶板,共计矿量4.23万t,平均品位1.08 g/t,金属量45.68 kg;共计装药量2525 kg,其中2号岩石起爆炸药为750 kg。本次残采爆破作业采用如图10所示的爆破网络设计方案,图11所示为炮孔矿柱上布置图。

图12所示为残采爆破后的现场。由图12可看出,采用上述方案对间柱进行残采。现场监测情况表明,间柱和顶柱得到有效回采,矿岩完全分离,回采形成新的大采空区稳定性良好,空区及周边没有发生垮塌,空区周边布设的4个测点120 d最大位移变形在6 mm范围内,没有发生大的位移变形(见图13)。

由于大采空区顶板暴露面积增大,随着暴露时间的推移,空区稳定性将不断下降,极易引发坍塌事故。因此,需及时对采空区进行充填或崩落处理。

图10 残采爆破网络设计图

图11 炮孔矿柱上分布图

图12 残采爆破后现场

图13 采空区周边测点位移曲线图

5 结论

1) 提出了复杂结构水平采空区群残采动力响应分析模型,研究残采激励下复杂组合水平采空区群的动力响应问题。

2) 爆破激励下,水平采空区群结构的改变几乎不会对激励作用岩体本身的位移响应和速度响应产生影响,但对其余部分岩体响应产生较为明显的增幅,其中增幅最大的地方是水平采空区群的结构改变处岩体。

3) 爆破荷载只对其作用岩体应力分布产生较明显的变化,对其余部分岩体不会产生明显的影响。

4) 现场监测结果表明,间柱回采后,形成的新的大采空区稳定性良好,空区及周边没有发生垮塌,没有发生大的位移变形,验证了动力响应模型分析结果的可靠性。

REFERENCES

[1] 付建新, 宋卫东, 杜建华. 金属矿山采空区群形成过程中围岩扰动规律研究[J]. 岩土力学, 2013, 34(S1): 508−515. FU Jian-xin, SONG Wei-dong, DU Jian-hua. Study of disturbance law for wall rock while goaf group formation in metal mines[J]. Rock and Soil Mechanics, 2013, 34(S1): 508−515.

[2] 宋 波, 李 悦, 单宏兰. 爆破作用对地下金属矿山围岩稳定性的影响[J]. 岩石力学与工程学报, 2007, 26(S1): 3461−3467. SONG Bo, LI Yue, SHAN Hong-lan. Study on effects of blasting on stability of surrounding rockmass in underground metallic mine[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(S1): 3461−3467.

[3] 程选生, 郑颖人, 田瑞瑞. 隧道围岩结构地震动稳定性分析的动力有限元强度折减法[J]. 岩土力学, 2011, 32(4): 1241−1248. CHENG Xuan-sheng, ZHENG Ying-ren, TIAN Rui-rui. Dynamic finite element strength reduction method of earthquake stability analysis of surrounding rock of tunnel[J]. Rock and Soil Mechanics, 2011, 32(4): 1241−1248.

[4] 闫长斌, 徐国元. 竖向排列地下硐室群动力稳定性的数值模拟分析[J]. 中南大学学报(自然科学版), 2006, 37(3): 593−599. YAN Chang-bin, XU Guo-yuan. Numerical simulation analysis on stability of vertically arranged underground chambers under dynamic load[J]. Journal of Central South University (Science and Technology), 2006, 37(3): 593−599.

[5] 崔 臻, 盛 谦, 冷先伦, 朱泽奇. 基于增量动力分析的大型地下洞室群性能化地震动力稳定性评估[J]. 岩石力学与工程学报, 2012, 31(4): 703−712. CUI Zhen, SHENG Qian, LENG Xian-lun, ZHU Ze-qi. Performance-based seismic stability assessment of large underground cavern group with incremental dynamic analysis[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(4): 703−712.

[6] 姜立春, 曾俊佳, 王国伟. 水平采空区群离散多自由度动力响应模型[J]. 岩石力学与工程学报, 2016, 35(1): 59−67. JIANG Li-chun, ZENG Jun-jia, WANG Guo-wei. A discrete dynamic response model with multiple degrees of freedom forhorizontal goaf group[J]. Chinese Journal of Rock Mechanics and Engineering, 2016, 35(1): 59−67.

[7] 唐礼忠, 周建雄, 张 君, 李夕兵, 舒计步. 动力扰动下深部采空区围岩力学响应及充填作用效果[J]. 成都理工大学学报(自然科学版), 2012, 39(6): 623−628. TANG Li-zhong, ZHOU Jian-xiong, ZHANG Jun, LI Xi-bing, SHU Ji-bu. Mechanical response of deep stoped-out areas and filling effect under dynamic disturbance[J]. Journal of Chengdu University of Technology (Science & Technology Edition), 2012, 39(6): 623−628.

[8] 余伟健, 杜少华, 王卫军, 朱永建. 高应力软岩近距离巷道工程的掘进扰动与稳定性[J]. 岩土工程学报, 2014, 36(1): 57−64. YU Wei-jian, DU Shao-hua, WANG Wei-jun, ZHU Yong-jian. Excavation disturbance and stability of short-distance roadway with high stress and soft rock mass[J]. Chinese Journal of Geotechnical Engineering, 2014, 36(1): 57−64.

[9] 宋 波, 李 悦, 单宏兰, 穆太升. 爆破作用对地下金属矿山围岩稳定性的影响[J]. 岩石力学与工程学报, 2007, 26(S1): 3461−3467. SONG Bo, LI Yue, SHAN Hong-lan, MU Tai-sheng. Study on effects of blasting on stability of surrounding rockmass in underground metallic mine[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(S1): 3461−3467.

[10] 刘 博, 史秀志, 黄宣东, 武永猛, 黄 丹, 罗 佳. 基于拟牛顿法的QN-BP预测爆破振动峰值速度[J]. 中国有色金属学报, 2013, 23(5): 1427−1433. LIU Bo, SHI Xiu-zhi, HUANG Xuan-dong, WU Yong-meng, HUANG Dan, LUO Jia. Prediction of blasting-vibration-peak- speed by QN-BP based on Quasi-Newton method[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(5): 1427−1433.

[11] YILMAZ O, UNLU T. Three dimensional numerical rock damage analysis under blasting load[J]. Tunnelling and Underground Space Technology, 2013, 38(9): 266−278.

[12] YUGO N, SHIN W. Analysis of blasting damage in adjacent mining excavations[J]. Journal of Rock Mechanics and Geotechnical Engineering, 2015, 7(3): 282−290.

[13] REDDY S K, SASTRY V R. Stress distribution on blasting gallery barrier pillar due to goaf formation during extraction[J]. Journal of the Institution of Engineers (India): Series D, 2016, 97(2): 205−213.

[14] SHI Xiu-zhi, QIU Xian-yang, ZHOU Jian, CHEN Xin, FAN Yu-qian, LU Er-wei. Application of Hilbert-Huang transform based delay time identification in optimization of short millisecond blasting[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(1): 1965−1974.

[15] 张玉成, 杨光华, 刘 鹏, 姚 捷,姜 燕. 爆破荷载在数值计算中的等效施加方法研究[J]. 地下空间与工程学报, 2012, 8(1): 56−64. ZHANG Yu-cheng, YANG Guang-hua, LIU Peng, YAO Jie, JIANG Yan. An equivalent approach for acting blasting load in dynamic numerical simulation of blasting vibration[J]. Chinese Journal of Underground Space and Engineering, 2012, 8(1): 56−64.

[16] 蔚立元, 李术才, 徐帮树. 青岛小净距海底隧道爆破振动响应研究[J]. 土木工程学报, 2010, 43(8): 100−108. YU Li-yuan, LI Shu-cai, XU Bang-shu. Study on the effect of blasting vibration for Qingdao twin subsea tunnels[J].China Civil Engineering Journal, 2010, 43(8): 100−108.

[17] 姜立春, 赵东利. 典型残矿回采结构模型及稳定性分析[J]. 金属矿山, 2014(7): 7−11. JIANG Li-chun, ZHAO Dong-li. Mining structure model of typical residual ore and its stability analysis[J]. Mental Mine, 2014(7): 7−11.

(编辑 王 超)

Dynamic response of complicated horizontal goaf group under residual mining excitation based on structural discrete

JIANG Li-chun1, ZENG Jun-jia2, WU Ai-xiang3

(1. School of Civil Engineering and Transportation, South China University of Technology, Guangzhou 510640, China;2. CCCC Urban Investment Holding Company Limited, Guangzhou 510290, China;3. School of Civil and Environmental Engineering, University of Science and Technology Beijing, Beijing 100083, China)

In order to investigate the dynamic response of horizontal goaf group in complicated combination under residual mining excitation, a dynamic response modal of horizontal goaf group in complicated combination was established based on structural discrete. Dynamic response and stress transfer of horizontal goaf group in complicated combination on Level 1100 m of KT8 ore body in a large underground gold mine were researched combined with numerical simulation. The results indicate that the structure change of horizontal goaf group can not influence the displacement and velocity response of rock mass that blasting excites, while it would obviously increase the response of residual rock mass, among which the area of maximum increment belongs to structure change sector. Blasting load obviously impacts on stress distribution of rock mass it effects on while others not. Field engineering results show that goaf newly formed is in stable state and has no large displacement and deformation in the surrounding area after residual mining of horizontal goaf group in complicated combination, which verifies the reliability of dynamic response modal. A theoretical guidance has been provided for residual mining of horizontal goaf group in complicated combination.

goaf group; dynamic response model; stress transfer; structural discrete

Project (2016YFC0600802) supported by the National Key Research and Development Program of China; Projects (51174093, 51374035, 51574013) supported by the National Natural Science Foundation of China

2016-04-21; Accepted date: 2016-10-24

WU Ai-xiang; Tel: +86-10-62333563; E-mail: wuaixiang@126.com

10.19476/j.ysxb.1004.0609.2017.05.020

1004-0609(2017)-05-1023-08

O383;TD853

A

国家重点研发计划资助项目(2016YF0600802);国家自然科学基金资助项目(51174093,51374035,51574013)

2016-04-21;

2016-10-24

吴爱祥,博士,教授;电话:010-62333563;E-mail:wuaixiang@126.com