焊点形体与高度对热疲劳寿命的影响

杨建生

(天水华天科技股份有限公司,甘肃 天水 741000)

焊点形体与高度对热疲劳寿命的影响

杨建生

(天水华天科技股份有限公司,甘肃 天水 741000)

探讨了焊点形体与高度对热疲劳寿命的影响,采用加速温度循环和粘附试验,评定焊点疲劳寿命。使用扫描电子显微镜(SEM)、能量色散X射线光谱仪(EDX)、扫描声学显微镜(无损评价)和光学显微镜,检查焊点完整性,并探测加速疲劳试验之前及期间的裂纹和其他缺陷。加速温度循环试验清楚地表明,焊点疲劳失效过程包括三个阶段:裂纹萌生、裂纹传播和彻底失效。试验结果表明,沙漏形体和大支座高度都可提高焊点疲劳寿命,支座高度为更有效因素。试验数据说明,焊点形体是影响裂纹萌生时间的主要因素,而支座高度是影响裂纹传播时间的关键因素。关键词:焊点形体与高度;可靠性;焊料凸点;热疲劳

当今芯片级互连最有前途的技术之一为倒装芯片技术,已成为低成本、高密度和高性能的集成电路互连技术。球栅阵列(BGA)是作为更高I/O、更高性能和效率趋势的一级、二级互连选择,这些面阵列封装(倒装芯片、芯片规模封装CSP和BGA),要求对芯片和基板表面形成焊点。然而,焊点疲劳是面阵列封装的关键问题,CTE不匹配造成的热应变和应力,是焊点互连失效的主要原因。影响焊点疲劳特性的因素很多,诸如焊点几何构形、芯片尺寸、界面金属化、下填充物和基板材料等。在这些因素中,焊点几何构形起着很重要的作用[1]。数学计算和有限元模型表明,在温度循环期间沙漏形焊点具有最低的塑料应变和应力,具有最长的寿命。通过传统焊料凸点技术形成的焊点,呈现为球截形体。采取几种方法来提高支座高度,控制焊点连接的形状。成功研发叠层焊料凸点技术工艺,装配3个叠层沙漏形焊点。

焊点形体是主要因素,支座高度更有效,但在提高沙漏形焊点中焊点的可靠性方面不清楚。几何形体对可靠性影响的大多数研究没有把形体和高度对焊点寿命的影响分开,理由是这些研究使焊料量保持不变,分析在不同焊点构形中的应力和应变分布,采用一些疲劳模型来预测不同焊点构形的寿命。显然,对同样的焊料量和同样的焊盘尺寸而言,沙漏形焊点将具有最大的支座高度,圆柱形焊点其次,桶形焊点具有最低的高度,焊点支座高度也影响疲劳寿命,本文旨在研讨形体和高度对焊点疲劳寿命的影响。对功率半导体芯片[如绝缘栅门极晶体管(IGBT),二极管]互连而言,不同形体和高度焊点的探讨,作为原始动因,目的是提高功率电子封装应用的焊点寿命。在有不同焊点构形的焊点装配上,进行加速温度循环试验和拉伸试验,评定焊点疲劳寿命。使用扫描电子显微镜(SEM)、能量色散X射线光谱仪(EDX)、扫描声学显微镜(SAM)和光学显微镜,检查焊点的完整性,并在加速疲劳试验前或期间,检查裂纹和其他缺陷[1]。文章对压焊焊盘的桶形和叠层沙漏形焊点的粘附强度进行了描述和分析,论述了热循环试验结果以及形体和高度对焊点热疲劳寿命的影响。

1 试验程序

通过粘附试验和加速温度循环试验来评定焊点的可靠性,在作为加工的焊点装配样品及温度循环样品上,进行破坏性拉伸试验,研讨不同焊点构形的粘附强度,以及对于温度循环这些焊点构形的粘附强度变化和断裂特性[2]。在加速温度循环试验期间,实施进程中的电阻测量和诸如扫描声学显微镜及光学显微镜的无损评定,检查焊点失效特性。焊点互连电阻,采用4点探测法进行测量,作为失效标准。把评定标准设定为电阻增加20%,也就是说,当电阻存在20%的增加,认为焊料凸点互连失效。

1.1 试验样品

采用叠层焊料凸点工艺装配焊点,试验样品的焊点构形如图1所示。这些焊点构形为单个凸点桶形焊点、3个叠层桶形焊点和3个叠层沙漏形焊点。单个凸点桶形焊点由熔化温度183℃的共熔Pb/Sn焊料(Sn63/Pb37)构成,3个叠层焊点结构由内帽、中间焊球和外帽构成,内帽和外帽均为Sn63/Pb37共熔焊料,中间焊凸为熔化温度268℃的Sn10/Pb90焊料,凸点下金属化(UBM)为Ti/Ni/Ag。

1.2 拉伸试验

铝焊盘和UBM膜、UBM膜和焊点以及焊点和基板焊盘界面之间的粘附,对倒装芯片和BGA装配是关键,由于这些界面最易损坏,测试焊点的压焊强度是非常重要的,履行拉伸测试。

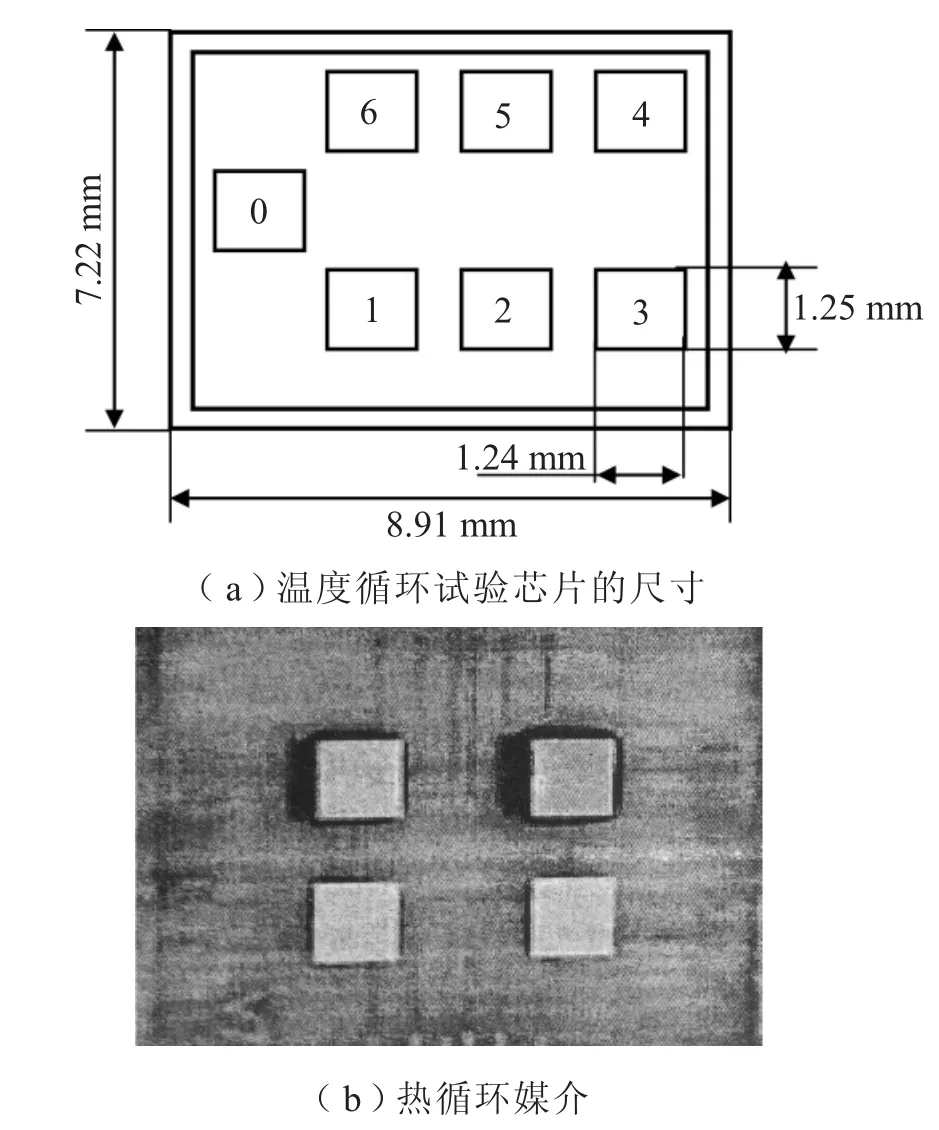

为了研讨完整焊点的拉伸载荷特性以及样品暴露于一定时间的温度循环后的拉伸载荷特性,把焊料凸点式芯片用倒装焊方式压焊到刚性印制电路板。在800、1 200个温度循环之前和之后,在叠层沙漏形焊点与单个桶形焊点上进行拉伸试验。温度循环状况为:温度范围:-40℃和125℃,温度提升率约为6℃/min,125℃时的停延时间2 min,温度下降率约为6℃/min,-40℃时的停延时间2 min。图2示出了拉伸试验芯片构形,对每个试验芯片而言,有7个焊盘。采用焊料掩模,确定焊料凸点接触面积,并在7个焊盘上形成7个焊点。图3示出了叠层沙漏形焊点和单个桶形焊点的拉伸试验结构,以及拉伸样品的照片。

图1 试验样品的焊点构形

1.3 加速温度循环试验

温度循环试验是用于评定焊点互连可靠性最重要的试验之一,温度循环试验的宗旨就是评定暴露在极端高低温状况下封装结构的电阻和稳健性,以及在极端状况下替代暴露的影响。在环测热循环室里进行温度循环试验,环测热循环室中的环境温度定期从热到冷变换。把试验样品从室内移出,进行试验,定期描述完整性[3]。

每个芯片上有7个焊点,芯片尺寸和焊点位置如图4(a)所示。所有的测试样品采用倒装焊粘贴到如图4(b)所示的测试载具上。研讨中所有的测试样品都没有下填充物,3个不同焊点构形,如图1所示,它们为单个凸点桶形焊点、3个叠层桶形焊点和3个叠层沙漏形焊点。对每个构形,测试3个样品,也就是说,测试21个焊点。温度循环状况计划如下:温度范围:-40℃和125℃,温度提升率为6.6℃/min,125℃时的停延时间5 min,温度下降率为6.6℃/min,-40℃时的停延时间5 min。

图2 拉伸及剪切试验芯片构形

图3 拉伸试验结构简图与测试样品照片

2 试验结果

2.1 拉伸试验结果

通过单个桶形焊点和叠层沙漏形焊点的拉伸试验,弄清典型载荷位移与工程应力之间的关系。把焊点与芯片焊盘界面(与焊点和基板焊盘的面积一样)总面积载荷分离,计算单个桶形焊点的工程应力。把中间焊球总圆形区域面积的载荷分离,计算叠层沙漏形焊点的工程应力。可看出,单个桶形焊点失效载荷大于叠层沙漏形焊点的失效载荷,但是单个桶形焊点的失效应力低于叠层沙漏形焊点的失效应力。单个桶形焊点的失效应力低于叠层沙漏形焊点的失效应力,而失效载荷较高的原因在于单个桶形焊点和叠层沙漏形焊点的失效位置是完全不同的。对单个桶形焊点而言,失效要么在焊点和芯片焊盘界面(约80%)附近的焊料中发生,要么在焊点和基板焊盘界面之间(约20%)附近的焊料中发生。另一方面,叠层沙漏形焊点全体一致在焊点的中间颈项处失效,即中间高铅焊料球断裂。试验表明,叠层沙漏形焊点比单个桶形焊点具有更大的粘附强度。

图4 芯片尺寸和焊点位置

同样,可得到在拉伸试验下800和1 200个温度循环后,单个桶形焊点和叠层沙漏形焊点的失效载荷。800个温度循环后,单个桶形焊点的失效载荷高于叠层沙漏形焊点的状况。但1 200个温度循环后,单个桶形焊点的失效载荷低于叠层沙漏形焊点的状况。对此两种状况,认为单个桶形焊点的失效应力低于叠层沙漏形焊点的状况。800和1 200个温度循环后,单个桶形焊点的失效位置仍要么在焊点对芯片焊盘界面附近,要么在焊点对基板焊盘界面附近,而拉伸试验状况下叠层沙漏形焊点的失效位置,不再全体一致在焊点的中间颈项处,也不再全体一致在焊点对芯片和基板焊盘界面处。叠层沙漏形焊点的大部分失效位置,从焊点的中间颈项处向更接近焊点和焊盘界面的位置,特别是1 200个循环后小部分完全转移到焊盘界面的焊点。由于叠层沙漏形焊点的断裂位置改变以及断裂区域的不一致,计算温度循环后的各种失效应力是非常困难的。随着温度循环数量的增大,单个桶形焊点和叠层沙漏形焊点的粘附强度降低,认为粘附强度的降低是温度循环期间焊点退化的结果。显然,单个桶形焊点的粘附强度比叠层沙漏形焊点的粘附强度下降得更快,这表明单个桶形焊点的可靠性低于叠层沙漏形焊点的可靠性。

2.2 温度循环试验结果

从温度循环期间的单个桶形凸点、叠层桶形和叠层沙漏形焊点的电阻增加状况可看出,3个不同的疲劳退化阶段为裂纹萌生、裂纹传播和彻底失效[3]。裂纹萌生阶段确定为不存在电阻显著增大(<5%)的阶段,而在裂纹传播阶段,电阻保持持续增大,在彻底失效阶段电阻显著增大,设定20%的电阻增大作为失效标准。单个桶形焊点的平均疲劳寿命约为2 200个循环,叠层沙漏形焊点的平均总疲劳寿命大约为3 500个循环,大于单个桶形焊点的状况。叠层桶形焊点的平均总疲劳寿命大约为3 000个循环,大于单个桶形焊点但小于叠层沙漏形焊点的状况。可估计焊点的裂纹萌生、裂纹传播和彻底失效的时间,叠层桶形焊点的裂纹萌生时间大体上等于单个凸点桶形焊点的状况,而裂纹传播时间等于叠层沙漏形焊点的状况。

在依次进行1 400、1 700、2 000、2 200和2 400个温度循环之后,从图5所示单个桶形焊点与芯片之间界面的典型C-SAM图像可看出,对叠层桶形和叠层沙漏形焊点而言,得到的C-SAM图像是一样的,C-SAM的频率为75 MHz,C-SAM图像验证了电阻增大是由于焊点裂纹现象,可看出1 400个温度循环后,部分焊点逐渐消失或根本不存在,随后越来越多的区域逐渐退化或消失,这清楚地表明了温度循环期间裂纹传播。对裂纹区域设定不同的颜色进行计算,在不同温度循环状况计算焊点裂纹面积,检查裂纹增长过程。从计算情况来看,对在1 400、1 700、2 000、2 200和2 400个温度循环状况下,测试芯片上7个焊点的单个桶形焊点的部分裂纹区域和芯片焊盘界面而言,部分裂纹面积随着温度循环的增大而增大。

图5 温度循环期间单个桶形焊点与芯片之间界面的C-SAM图像

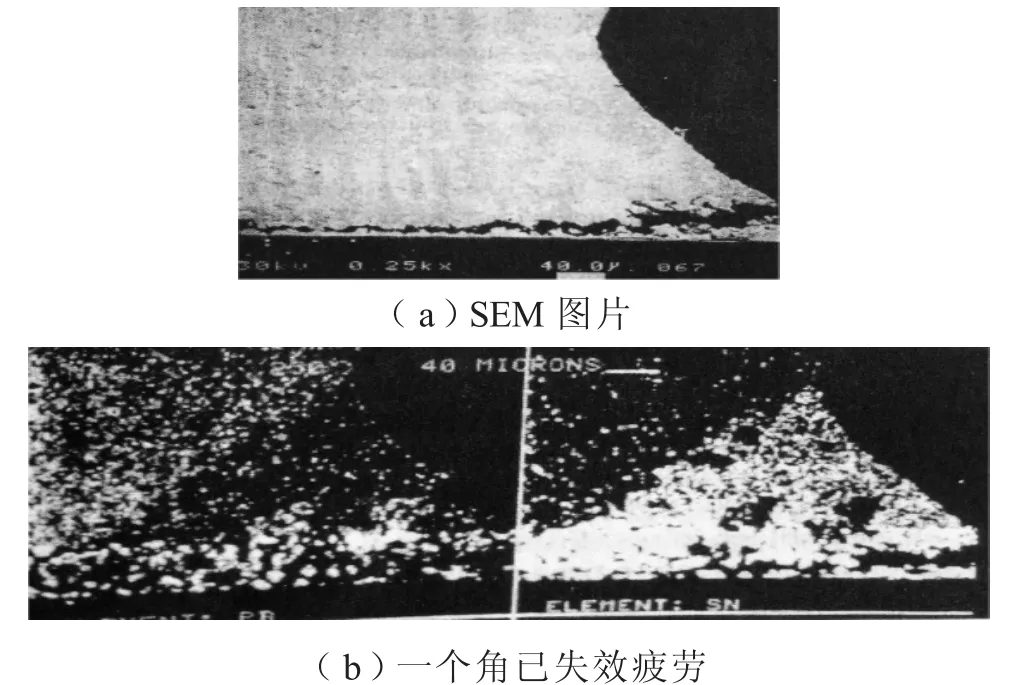

图6示出了失效的单个桶形和叠层沙漏形焊点热疲劳的典型横截面图,大部分样品在焊点和芯片焊盘之间界面处失效,小部分样品在焊点和基板界面的角上有小裂纹。

图7为失效的3个叠层焊点一个角疲劳的SEM和EDX映射图,左边EDX图片表明Pb元素EDX映射,而右边图片表明Sn元素映射图,EDX结果表明不同焊料组成成分的边界轮廓清晰。

图6 已失效热疲劳典型截面图

图7 失效的3个叠层焊点的EDX映射

3 讨 论

就叠层沙漏形焊点、叠层桶形焊点和单个凸点桶形焊点的平均总疲劳寿命而言,显然,叠层沙漏形焊点具有最长的疲劳寿命,单个凸点桶形焊点具有最短的疲劳寿命,而叠层桶形焊点的疲劳寿命居于两者之间,但更接近于叠层沙漏形焊点的疲劳寿命。叠层沙漏形焊点比传统单个凸点桶形焊点的疲劳寿命提高约60%,可靠性的提高是由于焊点支座高度与形体。

就叠层沙漏形焊点、叠层桶形焊点和单个凸点桶形焊点的平均裂纹萌生、裂纹传播和彻底失效时间而言,3个焊点构形的裂纹萌生和传播时间是完全不同的。叠层桶形焊点和单个凸点桶形焊点的平均裂纹萌生时间几乎一样,而叠层沙漏形焊点的平均裂纹萌生时间较长。另一方面,叠层桶形焊点的平均裂纹传播时间与叠层沙漏形焊点的状况处于相同水平,而单个凸点桶形焊点的平均裂纹传播时间最短。通过采用叠层沙漏形焊点,裂纹传播时间比桶形焊点提高30%~40%,采用叠层高支座焊点,裂纹传播时间可提高约100%。因此,增大焊点的支座高度,是比提高焊点疲劳可靠性更有效的方法。

通过电阻变化与温度循环数目的比较,可看出,对单个凸点桶形、叠层沙漏形和叠层桶形焊点而言,裂纹传播阶段电阻的斜率上升[4]。单个凸点桶形的斜率为大于6×10-5,而叠层沙漏形和叠层桶形焊点样品的斜率范围为(3~4)×10-5。通过测试芯片中7个单个凸点桶形焊点、7个叠层沙漏形焊点和7个叠层桶形焊点电阻上升率的比较,显然,单个凸点桶形焊点斜率的平均值高于叠层沙漏形焊点和叠层桶形焊点斜率的平均值。从计算的不同温度循环焊点裂纹面积可看出,单个凸点桶形焊点和叠层沙漏形焊点温度循环期间平均裂纹面积的增长率情况。显然单个凸点桶形焊点的裂纹面积增长快于叠层沙漏形焊点的状况,这与单个凸点桶形焊点的电阻增长率高于高支座叠层沙漏形焊点的状况是一致的。

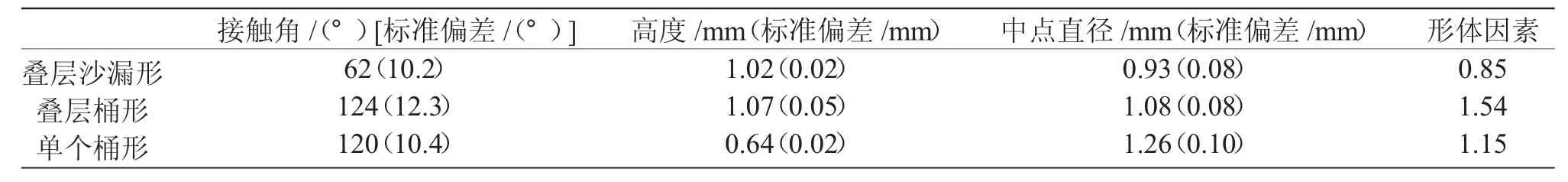

温度循环试验表明,叠层沙漏形焊点提高平均总疲劳寿命超过传统单个凸点桶形焊点约60%,对总疲劳寿命改进的主要贡献,在于延长的裂纹传播时间。叠层桶形焊点的总疲劳寿命仅仅略低于叠层沙漏形焊点的状况,叠层桶形焊点的平均裂纹传播时间与叠层沙漏形焊点的状况处于同样的水平,但裂纹萌生时间低于叠层沙漏形焊点的状况。叠层桶形焊点与叠层沙漏形焊点的总疲劳寿命之间的差异,主要在于这两类焊点构形的裂纹萌生时间之间的不同。再者,从焊点结构来看,这两类焊点构形之间的主要区别是具有3个叠层焊料层相同的形体(接触角和形体因素)。表1为温度循环试验样品每个焊点构形的平均几何数据和标准偏差,测量接触角、高度和中点直径,形体因素确定为焊点中点直径与焊盘直径的比率。叠层桶形焊点与叠层沙漏形焊点的高度几乎一样,相比,单个凸点桶形焊点与叠层桶形焊点的形体是一样的,它们具有几乎相同的平均萌生时间。总疲劳寿命和每个疲劳损坏过程时间主要由焊点几何结构、材料和测试状况确定,因此焊点形体是确定裂纹萌生时间的关键因素。

表1 温度循环样品的几何结构

尽管叠层桶形焊点具有更小的焊盘尺寸,但叠层桶形焊点的总疲劳寿命高于传统的单个凸点桶形焊点的40%,叠层桶形焊点的裂纹传播时间比单个凸点桶形焊点的更长,而两者构形的平均裂纹萌生时间一样。叠层桶形焊点与单个凸点桶形焊点总疲劳寿命之间的差异,在于其裂纹传播时间的不同。从表1可看出,虽然两个桶形焊点结构具有相同的形体,但是支座高度完全不同,再者,叠层桶形焊点与叠层沙漏形焊点具有相同的支座高度,其平均传播时间几乎一样。因此,把焊点裂纹传播时间差异的根源归于支座高度的不同,但注意到叠层桶形焊点是由含有高铅焊料材料的中间焊球的三个焊料层组成的,而单个凸点桶形焊点仅由共熔焊料组成。尽管疲劳失效通常发生于共熔焊料层与芯片/基板的界面,但中间高铅焊球具有与共熔焊料不同的特性,也对裂纹传播时间造成影响。

微裂纹增长与局部应力和循环应变有关,微裂纹生长成为大裂纹的时间受局部应力和应变的影响。确定裂纹萌生时间的主要因素是焊点形体,通常由于在那些粘附界面,特别是角上,高热应力的集聚,在焊点与硅芯片、焊凸与基板之间的界面处首先发生焊点疲劳失效。有限元模型表明在焊点角上沙漏形焊点具有更低的应力,通过分析,双材料焊接或接触边缘附近应力和应变场,显示奇异特性,这可引发大于正常应力的较大的应力。沙漏形焊点结构较小的接触角,降低了奇特性。拉伸和剪切试验证明,沙漏形焊点具有比桶形焊点高的粘附应力。较小的接触角和较少的奇异性,是沙漏形焊点具有较长裂纹萌生时间的原因。沙漏形焊点改进裂纹萌生时间的又一因素是,细长的形体可改变应力分布,在焊点角上存在较低的应力集聚。沙漏形焊点的缩腰构形更顺从和柔韧,在焊凸与硅芯片、焊凸与基板之间的界面处施加的应力,小于桶形焊点的状况[4]。在避免凸起焊点应变定位特性方面,沙漏形是有效的,最终影响失效模式。在沙漏形焊点中,降低的断面位于PCB与芯片间的中部,变形部分发生于焊点的柔软中部,此变形远离焊点对芯片和板的脆弱界面。相比较,桶形焊点在焊点对芯片和板的界面处,具有降低的横截面,机械性能弱。拉伸试验表明沙漏形焊点在中间颈部点位断裂,而桶形焊点通常在界面处失效。焊点裂纹传播时间主要通过焊点支座高度确定。

在焊点中有效应变可表示为:有效应变= bΔαΔTa/h。这里b为有效因素,Δα为加入材料间热膨胀系数差异,ΔT为温度变化,a为加入材料中性膨胀点距离,h为焊点高度。高焊点支座将使有效应变降低,按照公式(1)降低有效应变,得出较低的裂纹传播率。叠层焊点提高了支座高度,因此延长了裂纹传播时间和总疲劳寿命。

高顺从焊点增强了不匹配吸收能力,在温度循环中可使高支座焊点失真,在构建焊点中释放热应力。而且,高焊点也改变焊点中应力和应变分布,保护焊点对芯片和基板的弱界面。

从上面讨论可看出,增大焊点支座高度是提高焊点可靠性的更有效的方法,尽管焊点形体也是重要的。因此,对焊点可靠性最佳化而言,最重要的事情就是增大焊点支座高度到焊点制作工艺允许的最大值。不影响焊点节距、I/O密度和成本,要提高焊点高度是非常困难的。通常,要获得可靠的焊点高度,需要大的焊点到焊点间隔。焊点高度最大化后,可靠性最佳化的下一步就是控制焊点形体。焊点形体改变焊点中应力分布,对桶形体而言,由于高奇异性,在界面处应力很高,特别是角上,而中点应力很低。对桶形焊点而言,界面失效是主要的失效模式,相反,如果形体率(中点直径/焊盘尺寸)很小,中间颈部点的应力大大高于界面处的应力,结果有粘着力的失效成为主要的失效模式。求得能使焊点疲劳寿命最大化的最佳形体率,在此状况下疲劳失效会任意分布在界面和中间颈部点。

4 结束语

采用拉伸试验来测试热循环桶形和叠层沙漏形焊点的粘附强度,试验结果表明,叠层沙漏形焊点具有比桶形焊点更高的粘附强度。沙漏形焊点具有较小的接触角,比桶形焊点具有较少的奇异性。温度循环期间桶形焊点的拉伸载荷,比沙漏形焊点的拉伸载荷下降得更快。这说明桶形焊点退化得更早更快,具有更低的疲劳寿命。

通过加速温度循环试验来评定装配焊点的可靠性,这些焊点包括低支座桶形焊点和桶形及沙漏形高支座叠层焊点。测试结果清楚地表明,高支座沙漏形焊点具有最高的疲劳寿命,高支座桶形焊点的疲劳寿命处于中间,低支座桶形焊点具有最短的疲劳寿命。焊点疲劳损坏过程,可分为与裂纹萌生、裂纹传播和完全失效相一致的三个阶段。电阻测量和扫描声学显微镜图像表明,桶形焊点中裂纹早于沙漏形焊点中出现,说明在低支座焊点中裂纹传播快于高支座焊点。试验表明,焊点形体是影响裂纹萌生时间的主要因素,焊点高度是确定裂纹传播时间的关键因素。试验结果显示,高支座沙漏形焊点比低支座桶形焊点促进裂纹萌生时间的总疲劳寿命改进约30%,而获益于裂纹传播约65%。

[1] X.Liu,S.Xu,G.Q.Lu,and D.A.Dillard.Stacked solder bumping technology for improved solder joint reliability[J].J.Microelectron.Rel.,2001,(41):1979-1992.

[2] B.Su,S.Hareb,and Y.C.Lee.Solder joint reliability modeling for a 540-I/O plastic ball-grid-array assembly [C].in Proc.Int.Conf.Multichip Modules High Density Packag.,1998.422-428.

[3] 中国电子学会生产技术学分会丛书编委会组编.微电子封装技术[M].(第1版).合肥:中国科学技术大学出版社,2003.

[4] 电子封装技术丛书编委会编.集成电路封装试验手册》[M].(第1版).北京:电子工业出版社,1998.

Discussion for Effects of Solder Joint Shape and Height on Thermal Fatigue Lifetime

YANG Jiansheng

(Tianshui Huatian Technology Co.,Ltd.,Tianshui 741000,China)

In this paper,the effects of solder joint shape and height on thermal fatigue lifetime are studied.Solder joint fatigue lifetime was evaluated using accelerated temperature cycling and adhesion test.Scanning electron microscopy(SEM),energy dispersive x-ray analysis(EDX),scanning acoustic microscopy (nondestructive evaluation)and optical microscopy were utilized to examine the integrity of the joint and to detect cracks and other defects before and during accelerated fatigue tests.Our accelerated temperature cycling test clearly shows that solder joint fatigue failure process consists of three phases:crack initiation,crack propagation and catastrophic failure.Experimental results indicated that both hourglass shape and great standoff height could improve solder joint fatigue lifetime,with standoff height being the more effective factor.Experimental data suggested that shape is the dominant factor affecting crack initiation time while standoff height is the major factor influencing crack propagation time.

Solder joint shape and height;Reliability;Solder bump;Thermal fatigue

TG405

A

1004-4507(2017)03-0006-07

杨建生(1964-),男,工程师,主要从事半导体集成电路项目管理和科技情报信息工作,已发表半导体集成电路封测工艺技术论文数十篇。

2017-04-23