管体坡口曲面数控加工技术研究

孙兴伟,朱新华,赵文涛,高春月,毕 超

(沈阳工业大学 机械工程学院,沈阳 110870)

·加工工艺·

管体坡口曲面数控加工技术研究

孙兴伟,朱新华,赵文涛,高春月,毕 超

(沈阳工业大学 机械工程学院,沈阳 110870)

通过建立正交管体相贯线数学模型,建立等角度及变角度管体坡口数学模型,将不同规格的管件坡口转化为数据点表示。对管体坡口加工原理进行分析,确立机床各个运动轴的联动关系。通过管体坡口数据,在SolidWorks中建立坡口管体三维模型及坡口加工专用机床三维模型,进行坡口加工运动仿真并对仿真结果进行分析。编制加工宏程序并进行实际加工检验,解决了手工编程加工管体坡口的技术难题,通过调用宏程序,大大提高加工程序编制的效率,可以方便、灵活的通过修改宏变量来提高铣削精度。

相贯线;管体坡口;运动仿真;宏程序

0 前言

石油、化工、电力等行业中经常有不同直径规格的圆形管体需要焊接,而焊接质量的高低与管体坡口的加工质量密切相关。在对管件焊接质量要求较高的情况下,传统的手动气割无法满足坡口加工要求,只能采用数控铣削加工[1-2]。由于管管配合的相贯线为空间曲线[3],编程方法只能采用CAM辅助编程或宏程序编程,相比而言,宏程序较易修改,编程效率较高,而且具有极强的通用性[4]。本文通过建立正交管体相贯线数学模型[5],进而建立管体坡口数学模型;对管体坡口加工原理进行分析,确立机床各个运动轴的联动关系;通过管体坡口数据,在SolidWorks中建立坡口管体三维模型及坡口加工专用机床三维模型,进行坡口加工运动仿真并对仿真结果进行分析[6-8];编制加工宏程序并进行实际加工检验。

1 正交管体相贯线数学模型的建立

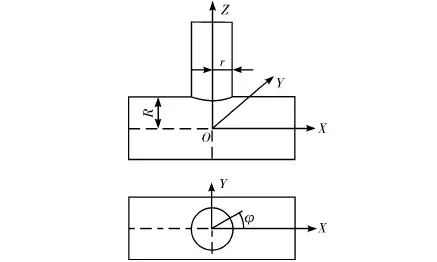

如图1所示,设半径为R的母管与半径为r的支管正交,且R≥1.2r,φ为支管的展开角。将坐标原点O设在支管轴线与母管轴线的交点处,以支管轴线方向为Z轴,母管轴线方向为X轴,以支管轴线与母管轴线组成平面为XOZ平面,过O点且与XOZ平面垂直建立Y轴。

在O-XYZ坐标系下,建立正交管体相贯线数学模型为

Xφ=rcosφ

Yφ=rsinφ

Zφ=R2-r2cosφ

(1)

图1 母管与支管正交相贯

2 管体坡口数学模型的建立

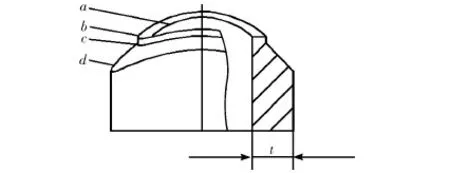

管体坡口分为带钝边坡口与无钝边坡口,实际加工焊接中钝边尺寸规格为2mm×2mm。如图2所示,为与母管正交相贯配合的带钝边坡口的支管,根据所建立的正交管体相贯线数学模型(1)可推导出带钝边管体坡口的数学模型,其中无钝边坡口数学模型可由带钝边坡口数学模型得到。如图2所示,带钝边管体坡口曲面型线由4条曲线a、b、c、d组成,管件壁厚为t,建立每条曲线的数学模型。

图2 带钝边管体坡口

曲线a数学模型:

Xφ(a)=(r-t)cosφ

Yφ(a)=(r-t)sinφ

Zφ(a)=R2-(r-t)2cos2φ

(2)

曲线b

Xφ(b)=(r-t+2)cosφ

Yφ(b)=(r-t+2)sinφ

Zφ(b)=R2-(r-t)2cos2φ

(3)

曲线c数学模型:

Xφ(c)=(r-t+2)cosφ

Yφ(c)=(r-t+2)sinφ

Zφ(c)=R2-(r-t)2cos2φ+2

(4)

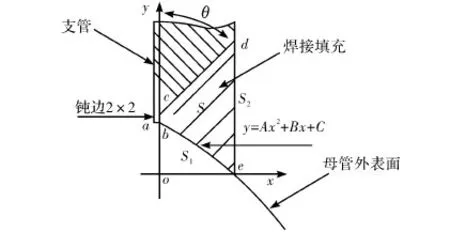

图3为等角度管体坡口1/2周期截面图,当坡口为定角度时,随着支管φ的变化坡口角度始终为定值θ,则曲线d数学模型为

Xφ(d)=(r-t+2)cosφ

Yφ(d)=(r-t+2)sinφ

Zφ(d)=R2-(r-t)2cos2φ+2+t-2tanθ

(5)

图3 等角度管体坡口截面图

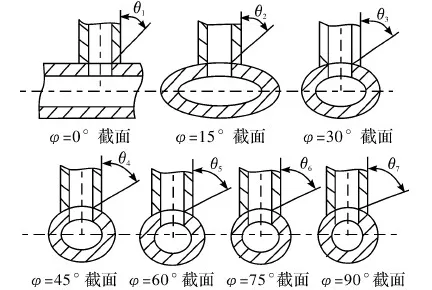

图4为变角度管体坡口1/2周期截面图,当坡口为变角度时,坡口角度θ随支管φ的变化做周期性变化。坡口角度的周期性变化的目的是确保在任意φ值处支管与母管的焊料填充面积始终近乎相等,即进行变角度等截面坡口焊接。

图4 变角度管体坡口截面图

图5为坡口焊料填充面积。建立图示直角坐标系,设在任意φ值处焊料的填充面积为S,点b、e、o所围面积为S1,S1+S为o、c、d、e所围面积S2。

首先,曲线方程y=Ax2+Bx+C可由曲线上三点(0,zφ(b)-zφ(e))、(t-2,0)、((t-2)/2,Z(t-2)/2)确定。

则S1、S2、S的表达式为

S1=∫t-20(Ax2+Bx+c)dx

(6)

S2=[(zφ(c)+zφ(d)-2zφ(e))](t-2)2

(7)

S=S2-S1=[(zφ(c)+zφ(d)-2zφ(e))]2 (t-2)-∫t-20(Ax2+Bx+c)dx

(8)

设定任意φ=α处的坡口角度为θ=β,通过式(5)计算z值带入式(8)中,可得到与之唯一对应的Sαβ值。由于S在任意处均相等,可得S=Sαβ。因此,管件为变角度坡口时曲线d的数学模型为:

xφ(d)(r-t+2)cosφ

yφ(d)=(r-t+2)sinφ

zφ(d)=2(Sαβ+∫0t-2(Ax2+Bx+c)dx)/(t-2)+

2R2-r2cos2φ-R2-(r-t)2cos2φ-2

(9)

3 坡口加工原理

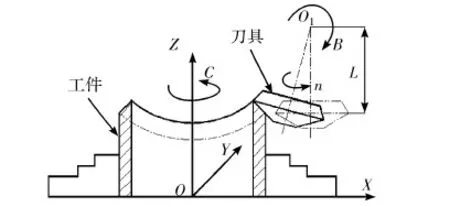

图6为管体坡口加工专用机床加工原理图,O-XYZ为机床坐标系,O1为刀具摆动中心。图中,铣刀刀具的旋转运动n为加工主运动,铣刀沿工件的径向和轴向运动分别为X和Z,铣刀绕Y轴的摆动运动为B,工件的旋转运动为C。进行坡口加工时,首先加工坡口上部的相贯曲面,然后再加工坡口。加工相贯曲面时,铣刀摆动到一定角度B,然后通过铣刀轴向运动Z和工件的旋转运动C两轴联动实现管体相贯曲面的加工。

机床加工管体坡口时为四轴联动,即铣刀的径向运动X、轴向运动Z、铣头的摆动B和工件的旋转运动C等4个运动,在数控系统的控制下按理论计算的相对轨迹进行逐点插补,实现管体坡口型面的铣削加工工艺。

图5 坡口焊料填充面积

图6 管体坡口加工原理

4 管体坡口加工运动仿真

本文在SolidWorks中,以支管规格为φ168×27与母管规格为φ219×20相贯为例进行支管管体三维模型的建立;以坡口加工专用机床的三维零件建立装配体。将管体及机床模型导入SolidWorks Motion模块,通过对机床加工原理的分析及数学模型的应用,确定了加工管体坡口曲面时机床各轴运动关系及形式与参数设置,实现管体坡口加工运动仿真。

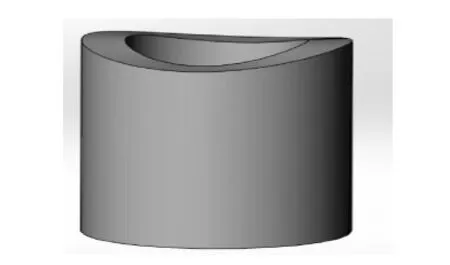

4.1 管体三维模型的建立

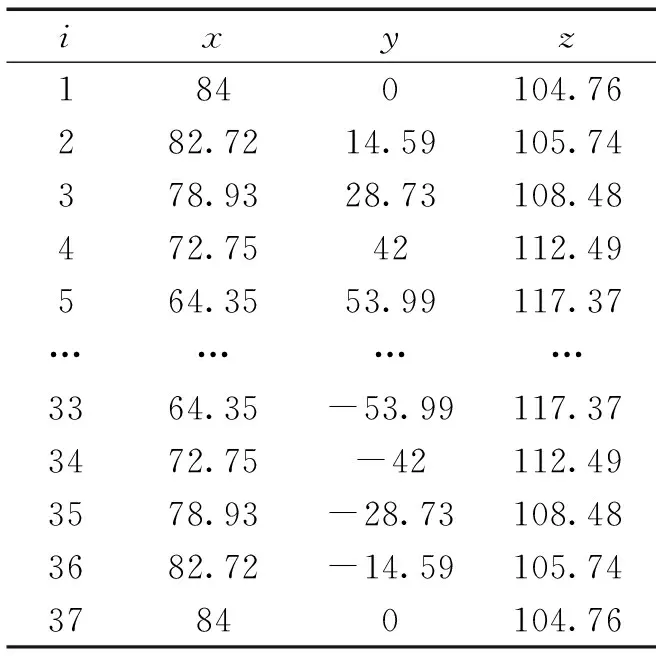

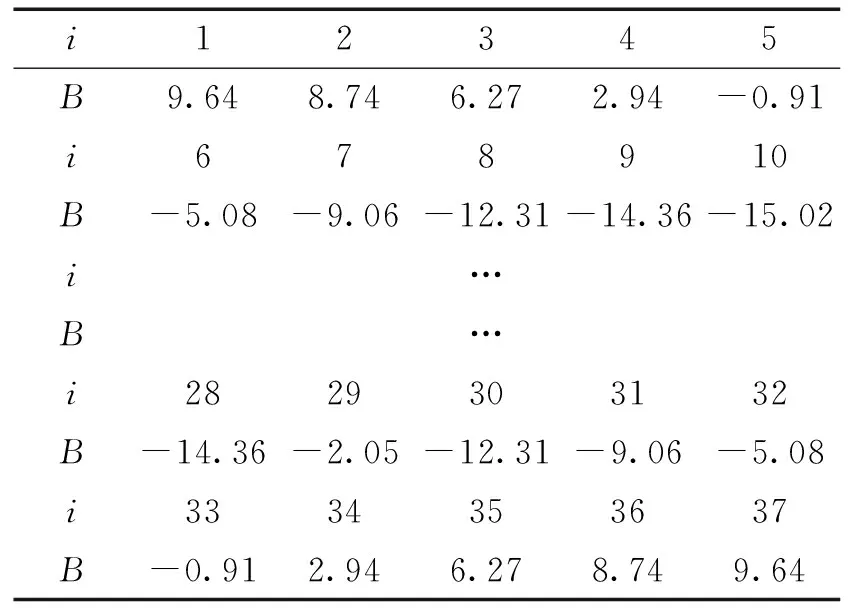

表1是规格为φ168×27的支管与规格为φ219×20母管相贯时支管坡口数据点。该表中c、d分别表示管体坡口曲面内、外轮郭线的点集,i表示数据点的个数。本文通过管体坡口的数据点,在SolidWorks三维建模中进行管体三维模型的建立。

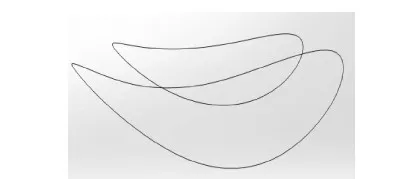

将表1中c组和d组数据点导入三维建模环境中,SolidWorks将数据点拟合为图7所示的管体坡口轮廓曲线,然后建立坡口曲面和图8所示的管体坡口三维模型。

图7 管体坡口轮廓曲线

图8 管体坡口三维模型

ixyz159095.49258.110.2596.02355.4420.1897.5451.129.599.73545.237.92102.41…………3345.2-37.92102.413451.1-29.599.733555.44-20.1897.53658.1-10.2596.023759095.49

表2 管体坡口曲面外轮郭线的数据点

4.2 坡口机床三维模型的建立

坡口机床主要由铣头、立柱、床身等几部分组成。在SolidWorks装配模块中,将已建好的零件模型进行装配,通过装配可以对机床零件的配合进行干涉检查,对所设计零件进行优化。图9为装配完成后的管体坡口加工专用机床三维模型。

图9 坡口机床三维模型

4.3 管体坡口加工运动仿真

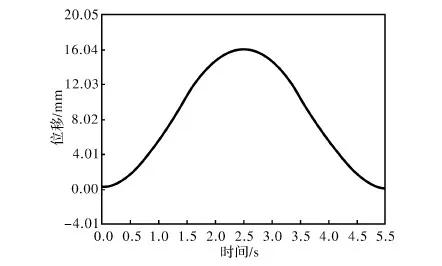

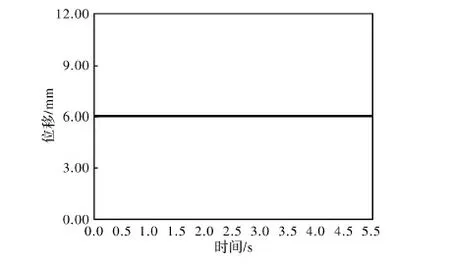

利用专用加工机床的三维模型,通过铣刀轴向运动Z和工件旋转运动C的联动实现刀具按照相贯型线轨迹运动,图10、11分别为Z、C轴输出位移与时间关系。从图10可看出,加工坡口曲面时,Z轴的运动形式为周期性振荡,振荡幅值为16.04 mm,振荡频率为0.2 Hz,与实际管体数据点所具有的变化幅值及变化周期一致;从图11可看出,加工相贯曲面时C轴的转动变量在任意时刻为定值。

图10 Z轴输出位移与时间关系

图11 C轴输出位移与时间关系

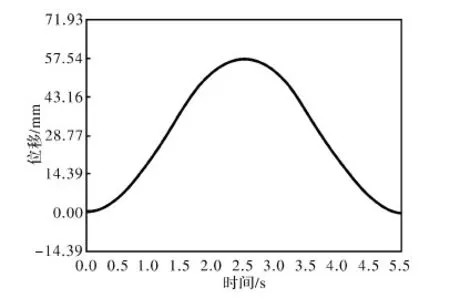

除Z、C轴的运动关系外,还需要加入B、X轴的联动,其中B轴控制铣头周期往复摆动的角度幅值,X轴对铣头摆动过程中的方向位移进行补偿。通过图12中B轴输出角度位移与时间关系分析可得B轴的转动形式为振荡,振荡频率为0.2 Hz,振荡幅值为24.67 mm,进而可得到摆角幅值变化表3。通过图13中X轴输出位移与时间关系分析可得,X轴的运动形式为振荡,振荡频率为0.2 Hz,振荡幅值为67.36 mm。该分析结果符合所建立的坡口加工数学模型及与实际管体数据点所具有的变化幅值及变化周期一致。

表3 摆角幅值变化

图12 B轴输出角度位移与时间关系

图13 X轴输出位移与时间关系

5 加工实例

选用规格为φ168×27的支管与规格为φ219×20母管相贯为例,进行支管坡口曲面的加工。图14、15为加工机床运行宏程序时机床加工坡口曲面动作及坡口曲面加工完成图。

通过实际加工,宏程序可以有效的控制机床各轴运动,使机床刀具按照相贯线轨迹运动及坡口数学模型角度摆动,高效、高质的完成坡口曲面的加工。

图14 坡口曲面加工

图15 坡口曲面

6 结论

在建立正交管体相贯线数学模型的基础上对等角度及变角度管体坡口数学模型进行建立;对坡口加工专用机床的加工原理进行分析;将不同规格的管件坡口转化为数据点表示,进而在solidworks中建立坡口管体三维模型及坡口加工专用机床三维模型并进行坡口加工运动仿真。通过对仿真结果的分析,验证了所建管体坡口数学模型的准确性及对机床加工原理分析的正确性。在以上研究基础上,编制坡口加工宏程序并进行实际加工。通过实际加工结果可得所编宏程序符合实际加工需要,通过修改宏变量的参数可以方便、高效的调整加工的效率及精度,在坡口加工中具有较强的经济性和实用性。

[1] 黄振山,王国栋,王刚.管端相贯焊接坡口数控切割研究[J].制造业自动化,2005,27(09):34-37.

[2] C.M.Cheng,C.P.Chou,I.K.Lee,etal. Distortion Analysis of Single V-Groove Butt Welding on Heat Treatable Aluminum Alloys[J].Mater.Science.Technology, 2005,21 (05):1358- 1363.

[3] 张晓东,王园宇,郝鹏飞,等.相贯线及其展开曲线的方程构建方法的研究[J].机械设计与研究,2008(09):21-24.

[4] 胡运林.圆管体相贯坡口数控铣削加工技术的研究[J].组合机床与自动化加工技术,2012(02):109-112.

[5] 何赛松,徐雷.数控管切割机床相贯线切割研究[J].制造业自动化,2011,33(04):65-80.

[6] 唐春龙.SolidEdge环境下的机构运动仿真[J].计算机辅助设计与图形学学报, 2004, 16 (08) : 1182 -1184.

[7] 江洪,陆利峰,魏峥. SolidWorks动画演示与运动分析实例解析[M ].北京:机械工业出版社, 2006.

[8] 付永忠.基于SolidWorks的自顶向下装配体设计及运动仿真[J].机床与液压,2006,(07):224-225.

[9] 周志雄, 周秦源 ,任莹晖.复杂曲面加工技术的研究现状与发展趋势[J].机械工程学报,2010(17).

[10] 王利辉.基于神经网络的曲面加工路径优化研究[J].数字技术与应用,2014(05).

[11] 吕明.复杂曲面铣削加工参数双神经网络优化方法研究[J].湖南工业大学学报,2014(03).

[12] 丁杰, 孙博, 刘践丰,等.端铣刀五坐标曲面加工刀位计算方法研究[J].机械制造,2015(07).

NC machining technology research of the tube groove surface

SUN Xing-wei, ZHU Xin-hua, ZHAO Wen-tao, GAO Chun-yue, BI Chao

(Shenyang University of Technology, School of Mechanical Engineering,Shenyang 110870 ,China)

Orthogonal pipe body Intersection mathematical and equal angles and variations angle pipe body groove mathematical model are established to transfer different sizes of pipe body groove into data points represent. Pipe body groove machining principle is analyzed to establish machine axes relationship. Through the tube groove data, a 3-D model in SolidWorks was established, to simulate groove machining motion. Formulate macro program and the actual machining inspection solve the technical problems of manual programming process pipe body groove, by calling a macro program,it greatly improve the efficiency of the machining program, and could easily and flexibly modify the macro variables to improve the precision milling.

intersection;pipe body groove;motion simulation;macro program

2016-10-28;

2017-01-13

孙兴伟(1970-),女,沈阳工业大学教授。

TG659,TP273

A

1001-196X(2017)04-0086-06