45钢轴的疲劳断裂分析

张 瑜,徐 勇,吴 军,严 瑾,王佳怡,沈 虹

(上海机动车检测认证技术研究中心有限公司,上海 201805)

45钢轴的疲劳断裂分析

张 瑜,徐 勇,吴 军,严 瑾,王佳怡,沈 虹

(上海机动车检测认证技术研究中心有限公司,上海 201805)

45钢轴在台架试验过程中发生断裂,对失效件进行外观观察、断口宏微观观察,结合零件在试验过程中的受力状况,判断该轴属扭转疲劳断裂,断裂位于沟槽处,该部位存在应力集中效应,且表面未经强化处理,并对轴的最大切应力和疲劳寿命的安全系数进行计算。结果表明:轴的疲劳开裂与沟槽导致的应力集中系数提高以及表面未经强化有关,随着循环载荷的作用,裂纹不断扩展直至断裂。

45钢轴;扭转疲劳断裂;应力集中效应;表面强化处理;安全系数

0 引言

轴是支承转动零件并与之一起回转以传递运动、扭矩或弯矩的机械零件,45优质碳素结构钢因具有较高的综合力学性能,在轴上面的应用较多[1]。根据轴上安装零件类型、尺寸及其位置、零件的固定方式,载荷的性质、方向、大小及分布情况,对轴进行合理外形和全部结构尺寸设计非常重要。影响轴的使用寿命的因素还有热处理方式、外圆表面的加工方法及加工精度、外圆表面的磨削加工等[2-3]。

由于轴的结构和受力较为复杂,尺寸设计、外力过载、材料选用、热处理方式、应力集中等因素都会导致零件的失效。本研究选取一例45钢轴的断裂实例进行分析,得到失效机理,并给出合理建议。

1 试验方法

对失效件进行肉眼及放大镜的宏观观察,采用扫描电镜对断口进行微观形貌的观察,并通过X射线能谱仪对相关区域进行元素定性和半定量分析。选取断口附近的试样进行切割和制样,用立体显微镜和金相显微系统对试样进行金相分析。

2 试验结果

2.1 失效件的宏观分析

该零件正常件如图1所示。零件装配后在台架试验过程中发生断裂,该轴所采用的的材料为45钢,断裂位置及断面宏观形貌如图2所示。从图中可以看出,断裂面位于沟槽处,断面垂直于轴的轴线,断面磨损比较严重,断面光滑,无明显塑性变形,成亮灰色,具有金属光泽,断面心部磨损较轻,且具有漩涡状特征,由于该零件在台架试验中所受力为扭转力,宏观观察符合扭转断裂特征[4]。

图1 正常件Fig.1 Normal component

图2 断裂件Fig.2 Failure component

2.2 失效件的微观分析

1)断面靠近表面区域的微观形貌。

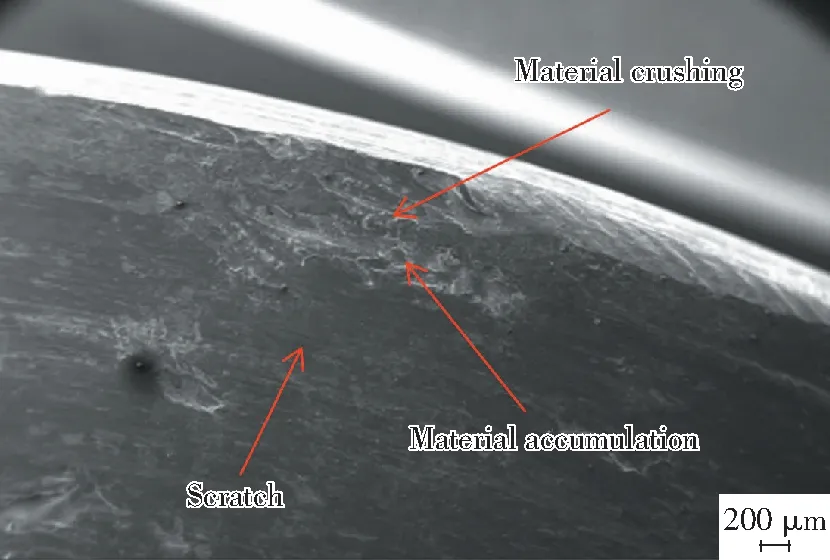

将断面清洗后置于扫描电镜下观察,裂源处低倍形貌见图3,未见气孔、裂纹等缺陷,但有挤后擦伤痕,并可观察到擦平、材料堆积、破碎等形貌。

图3 裂源处低倍形貌Fig.3 Low-magnification morphology of crack source

在部分区域可观察到机械损伤的犁痕和氧化特征(图4)。该区域用能谱仪分析其成分,检测到C、O、Mn、Fe等元素,未发生氧化区域其能谱检测结果为C、Fe等元素(表1),由于Mn元素在钢中主要以MnS化合物的形式存在,因此不是所有的区域都能检测到Mn元素。氧化产物可能在发生断裂后,断面之间反复摩擦导致接触面温度升高,产生氧化磨损[5-7]。

图4 犁痕和氧化区域Fig.4 Plough mark and oxidation zone表1 能谱分析结果 (质量分数 /%)Table 1 Energy spectrum analysis results (mass fraction /%)

ItemCOMnFeOxidationzone13.4211.180.6974.71Nooxidationzone4.7395.27

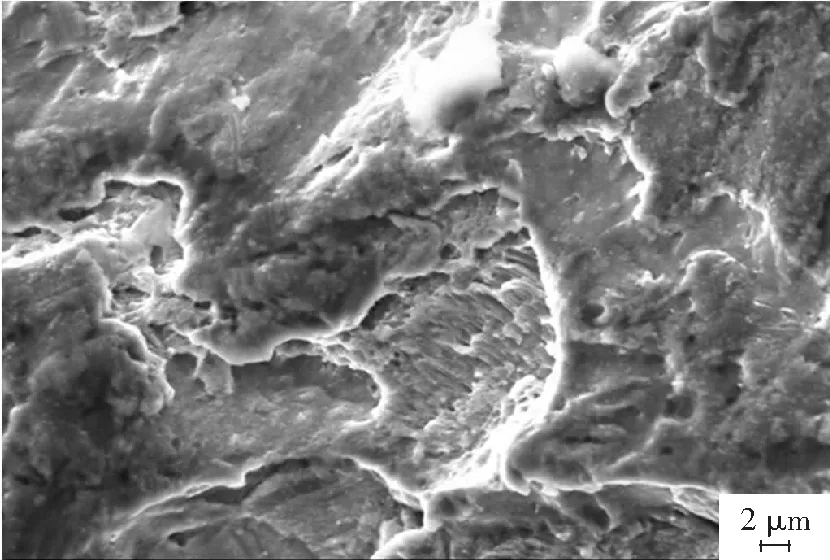

断面中间区域磨损较轻,对该位置进行观察,可观察到疲劳条带形貌,说明该区域为疲劳扩展区,见图5。

图5 疲劳条带形貌Fig.5 Fatigue striation morphology

2)断面心部区域的微观形貌。

断面心部区域磨损很轻微,其微观形貌以解理形貌为主,见图6。

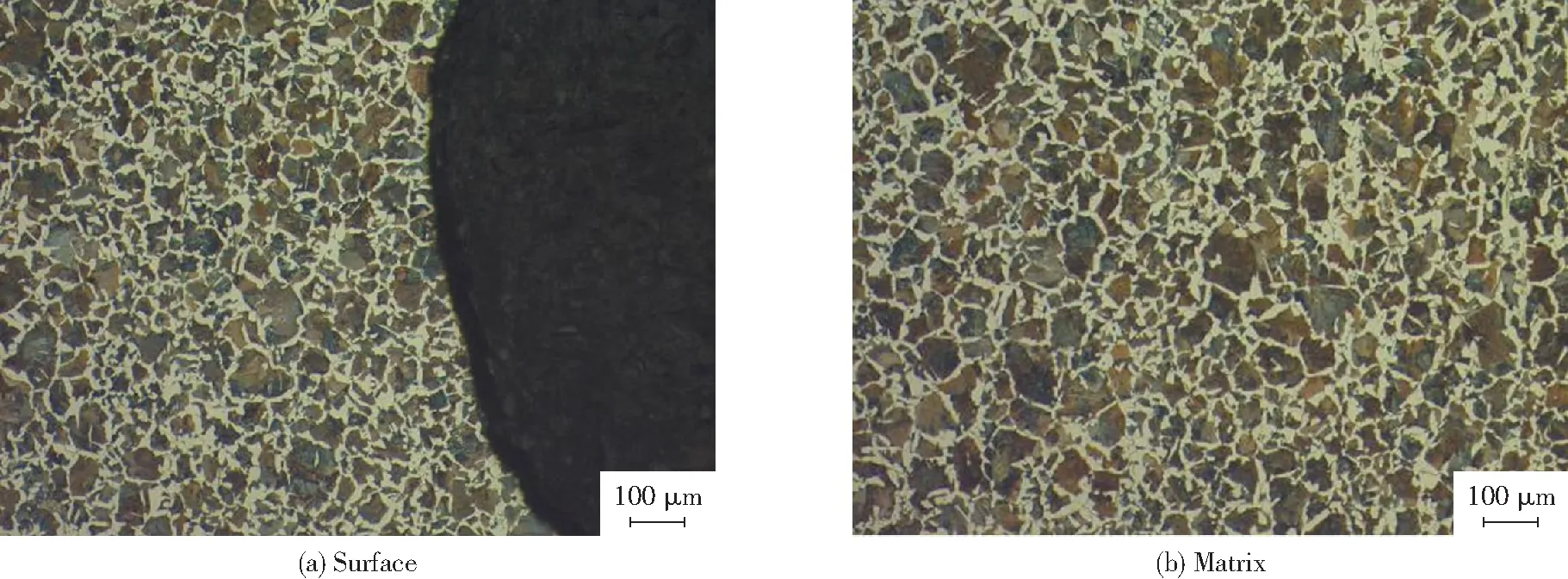

2.3 金相组织分析

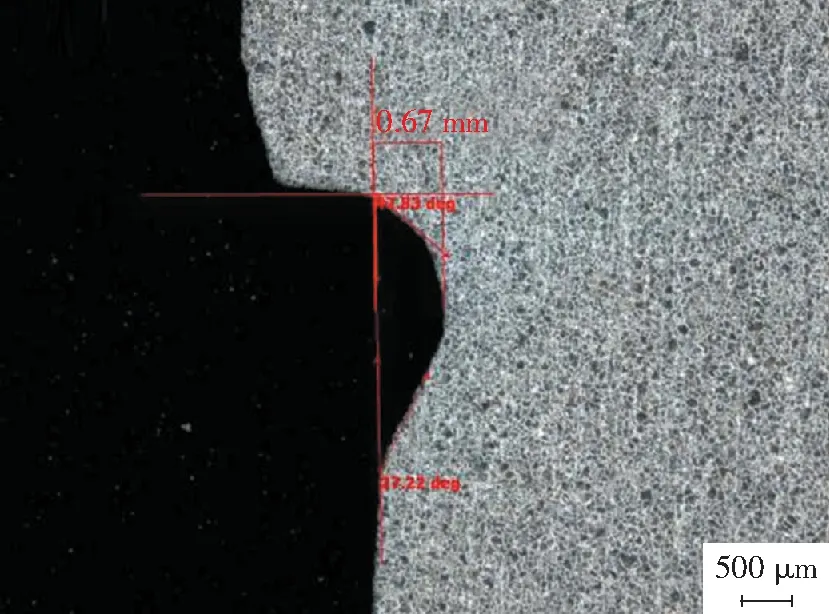

对试样的断裂位置进行金相分析,取样位置见图7,表面和心部金相组织均为珠光体+网状铁素体(图8),断裂位置沟槽深度为0.67 mm,由于客户对图纸保密,不能判断该沟槽深度是否符合设计要求(图9)。

图6 心部解理形貌Fig.6 Cleavage fracture at the core area

图7 金相取样位置图Fig.7 Metallographic sampling position

2.4 失效件的受力分析

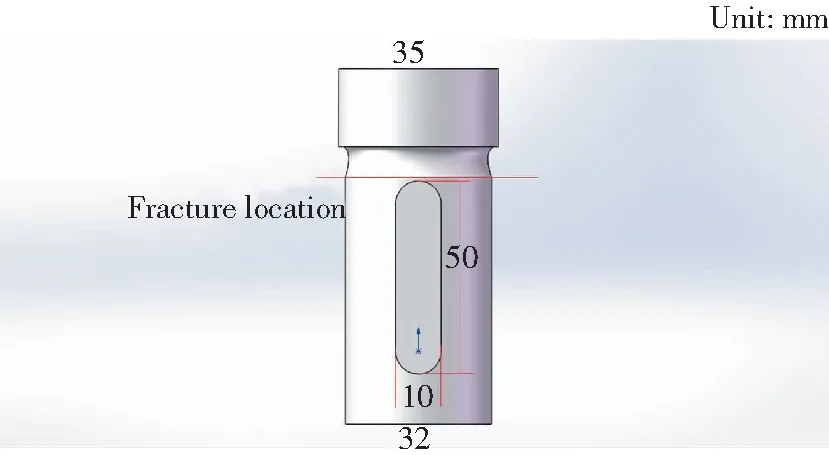

为了进一步确认该轴的失效原因,对该轴的受力进行分析。由于该轴在使用过程中断裂面区域受力单一,为扭转力。断裂件的局部三维图及相关尺寸见图10所示。粗端轴的直径为35 mm,细端轴的直径为32 mm,键槽长50 mm,键槽宽10 mm,

图8 金相组织Fig.8 Microstructure

图9 沟槽图Fig.9 Groove diagram

键槽最深处5.5 mm。

1)计算表面剪切应力。

图10 零件三维图Fig.10 3D drawing

表面剪切应力,即最大剪切应力[8]为

(1)

因此,细端轴的表面剪切应力τmax=30.8 MPa,粗端轴的表面剪切应力τmax=23.5 MPa。

2)计算沟槽处的应力。

根据应力集中系数手册[9],查得沟槽处应力集中系数为1.7,因此轴的最大剪切应力为30.8×1.7=52 MPa。

3)静力条件下安全评估。

该轴在纯扭转的作用下,许用剪切应力取45 MPa[10],许用剪切应力是由名义极限应力,乘以安全因数而得,由于客户未提供许用剪切应力的数值,资料查得的许用剪切应力取的比较保守的数值。该轴沟槽处的剪切应力为52 MPa。

4)疲劳试验下的安全评估。

安全系数的计算:

其中,τa=26 MPa,τm=26 MPa,由于轴在交变循环下工作,且为脉动循环方式,即应力比r=0,查表[10]得τ-1=140 MPa,Kτ即应力集中系数为1.7,ετ即尺寸因数,查表[8]为0.81,β=1,ψτ=0.05,因此计算得到的疲劳条件下的安全系数nτ为2.5,满足设计要求。

3 分析与讨论

由于圆柱零件在扭转时,内应力为切应力,最大切应力位于表面,从表面到心部扭转力逐渐降低为0,扫描电镜观察后发现靠近表面区域为疲劳断裂区,心部区域为过载断裂区,疲劳断裂区先于过载断裂区发生[11],因此裂纹是从表面开始,向心部扩展,最终断裂。

在整个断裂过程中,疲劳裂纹起始的过程称为阶段Ⅰ。由于大部分零件的表面相对比较粗糙,因此疲劳裂纹一般起始于表面的夹杂或者缺陷处。如果阶段Ⅰ为高循环低应力的过程,疲劳裂纹起始形貌比较清晰,如果应力较高则不明显。本研究中零件的断裂表面磨损较严重,因此不能观察到阶段Ⅰ的裂纹起始形貌[12]。

当裂纹开始扩展时,被称为阶段Ⅱ。阶段Ⅱ的典型微观形貌为疲劳条带,本研究在断面圆心与外表面中间的位置观察到了疲劳条带,因此该区域为疲劳裂纹扩展阶段,即阶段Ⅱ[12]。

疲劳断裂的最终断裂阶段称为阶段Ⅲ,阶段Ⅲ为材料的过载断裂。该阶段可能观察到韧窝或者解理形貌。本研究在断面的心部区域观察到了解理形貌,因此轴的心部区域为最终断裂阶段,即阶段Ⅲ[12]。

由以上分析可以发现,该轴属扭转疲劳断裂,断裂部位位于构件的沟槽处,沟槽提高了该部位的应力集中系数,导致沟槽处的剪切应力较高,存在安全隐患,且该轴未经表面强化处理,因此影响其使用寿命。

4 结论

1)45钢轴失效件属扭转疲劳断裂。

2)轴的疲劳开裂与沟槽导致的应力集中系数提高以及表面未经强化有关,随着循环载荷的作用,裂纹不断扩展直至断裂。

3)建议增加沟槽底部的曲率半径,以降低应力集中效应对轴的影响;对轴的表面进行表面强化处理,提高表面的强度。

[1] 毕艳茹,王志勃,姜亚南. 典型轴零件的综合机械性能分析[J]. 装备制造技术,2013(11):143-144.

[2] 李辉,王佰超,张大舜,等. 扭力轴疲劳寿命影响因素分析[C]. 全国先进制造技术高层论坛暨制造业自动化与信息化技术研讨会, 2009:57-59.

[3] 刘丽玉,戴锦楼,宋伟伟,等. 发动机传动轴断裂模式分析[J]. 失效分析与预防,2015,10(4):248-252.

[4] 唐汝钧,孟锡明,刘正义,等. 机械工程材料测试手册物理金相卷[M]. 沈阳:辽宁科学技术出版社,1999:806-807.

[5] Earles S W E, Tenwick N. Reply to comments on “a simplified theory for the oxidative wear of steels”[J]. Wear,1971,18(5):381-391.

[6] Tao F F. A study of oxidation phenomenon in corrosive wear[J]. ASLE Trans,1969,12(2):97-105.

[7] Quinn T F J, Sullivan J L, Rowson D M. New development in the oxidation theory of the mild wear of steels[C]. Proceedings International Conference on wear of materials, Dearborn,1979.

[8] 刘宏文. 材料力学[M]. 北京:高等教育出版社,2004:80-85.

[9] 航空工业部科学技术委员会. 应力集中系数手册[M]. 北京:高等教育出版社,1987:91-92.

[10] 成大先. 机械设计手册:第2卷[M]. 北京:化学工业出版社,2008:6-19.

[11] 钟群鹏,赵子华. 断口学[M]. 北京:高等教育出版社,2006:272-273.

[12] Brooks C R, Choudhury A. Failure analysis of engineering materials[M]. McGraw-Hill Companies,2002:158-172.

Fatigue Fracture Analysis of 45 Steel Shaft

ZHANG Yu,XU Yong,WU Jun,YAN Jin,WANG Jia-yi,SHEN Hong

(ShanghaiMotorVehicleInspectionCertification&TechInnovationCenterCo.,Ltd.,Shanghai201805,China)

45 steel shaft fractured during bench test. Macro and micro observation, combined with analysis on stress condition during test, was carried out to find out the failure mode and cause. In addition, the shear stress and security coefficient during fatigue test were calculated. The results show that the failure mode of the shaft is torsional fatigue fracture. The crack area has a groove, which resulted in stress-focusing effect, and has no surface hardening treatment. These two factors are the main cause for the fracture of the shaft.

45 steel shaft; torsional fatigue fracture; stress-focusing effect; surface-strengthening treatment; security coefficient

2017年1月10日

2017年3月10日

张瑜(1986年-),女,博士,工程师,主要从事金相分析及失效分析等方面的研究。

TH133.2

A

10.3969/j.issn.1673-6214.2017.02.011

1673-6214(2017)02-0126-04