发动机压气机叶片断裂故障分析

李 钊

(海军装备部,西安 710021)

发动机压气机叶片断裂故障分析

李 钊

(海军装备部,西安 710021)

发动机工作过程中压气机叶片断裂,分解检查后根据损伤情况确定了首断件;通过对首断件断口宏观分析,确定断裂性质为疲劳断裂,起始于进气边一侧;断口显微分析结果表明:叶片断裂系起始于腐蚀损伤的疲劳断裂;漆层分析表明基体腐蚀损伤的原因是断口区漆层破损,在高湿和含盐环境下,腐蚀介质沉积在漆层破损处,叶片在破损处出现晶间腐蚀,萌生裂纹并扩展,直至断裂,漆层破损的原因为外来物打伤;针对故障原因,细化了发动机低压压气机二级转子叶片外场检查方法。

压气机叶片;首断件;断口;漆层破损;腐蚀

0 引言

压气机是航空发动机的主要部件之一,其叶片工作过程中承受复杂的应力状态、高速气流的直接冲刷及尘土、砂石等外来物的损伤,出现故障的概率较高[1-6]。压气机叶片失效,轻则导致发动机失效影响任务的顺利完成,重则可能造成等级事故;因此,研究分析压气机叶片的失效机理,采取有效的针对性措施,对于避免同类故障的再发生,提高发动机使用可靠性和安全性有重要意义。

发动机在工作过程中,转速和排气温度等参数突然出现异常,停车检查发动机进气道内均无损伤和外来物进入痕迹,尾喷管有明显挂铝。进一步检查时发现:进口导流叶片、低压一级转子叶片进气边良好,排气边有损伤;低压二级转子叶片有1件距根部20 mm处折断;二级转子叶片及其后的各级叶片均有不同程度损伤。

本研究对该发动机压气机叶片失效情况进行调查分析,确定首断件,并对其断口进行宏观和显微分析,结合裂纹的萌生和扩展过程,对故障机理进行分析。

1 试验过程与结果

1.1 首断件的判定

发动机返厂后,分解至转、静子组件状态,发现低压压气机转子叶片均匀不同程度的损伤,其中低压二、三、四级转子叶片损伤程度较为严重,1件低压二级转子叶片从叶根R上方约20 mm处断裂(图1)。

图1 低压转子叶片打伤情况Fig.1 Damage of low-pressure rotor blades

发动机其他部件的损伤情况:低压压气机静子叶片全部打伤,在排气边出现不同程度掉块;高压压气机转、静子叶片普遍存在打伤、挂铝;高压机匣、扩散机匣、导向器机匣、排气混合器、燃油喷嘴头部、火焰筒头部进气部位及内壁、涡轮部件导向叶片及转子叶片均存在不同程度的挂铝。

该型发动机低压压气机共五级,其中一、五级叶片材质为钛合金,二、三、四级叶片材质为铝合金。根据分解情况可以看出,从低压一级转子叶片的排气边开始,低压压气机流道内的转、静子叶片打伤均比较严重,说明肇事物比较大并非常见的小颗粒物,同时进口导叶和低压一级转叶的进气边良好,可以排除发动机吸入外来物打伤的可能,断裂的低压二级转子叶片符合肇事物的特征,因此确定断裂的低压二级转子叶片为本次故障的首断件。

1.2 断口宏观分析

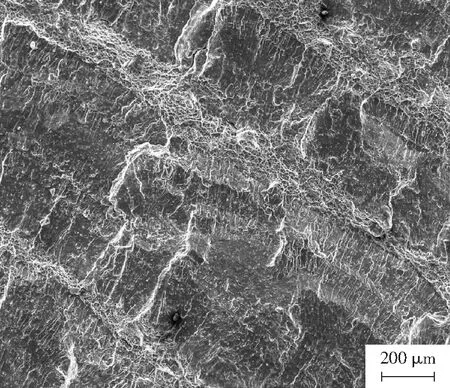

从首断件断口形貌(图2)来看,靠进气边一侧断口颜色较深,断口上可看到明显的疲劳弧线特征,约占整个断口面积的1/2,断面较平坦,应为疲劳裂纹扩展区;靠排气边一侧断口较为新鲜,呈银灰色,断面较粗糙,应为最终瞬断区。低压二级转叶断裂应起始于进气边一侧,断裂系疲劳断裂。从断裂低压二级转子叶片表面形貌来看,断口附近进气边漆层处有修补过的痕迹。

1.3 断口微观分析

用扫描电镜微观观察,断口进气边有一处打伤形貌,打伤处呈翻边形貌,与断面不平齐,颜色较为新鲜,打伤部位与断面交接处可看到疲劳特征,且裂纹源未从该处起始,打伤应为二次损伤所致。进气边附近叶盆侧有一黑点,放射棱线收敛于此,裂纹从该处起始,点源,裂纹向叶背侧和排气边扩展,断面可见明显的扩展棱线特征。断口形貌见图3。

图2 低压二级转叶断裂形貌Fig.2 Fracture morphology of low-pressure rotor blade

图3 断口源区形貌Fig.3 Morphology of fracture source

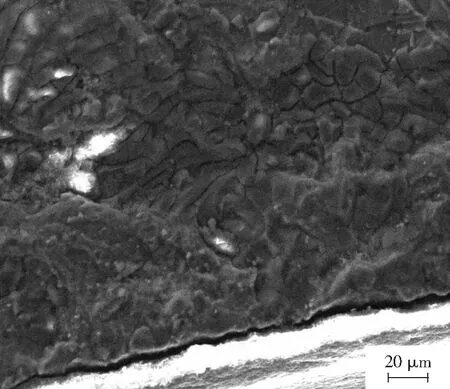

高倍观察可见,起源黑点处呈沿晶形貌,源区有腐蚀产物,能谱分析腐蚀产物成分除基体元素外还含有S、Cl等腐蚀性元素,源区附近的漆层有鼓包现象,疲劳裂纹起始于腐蚀损伤,腐蚀损伤区大小约为0.3 mm×0.3 mm(图4);扩展区较为平坦,无明显塑性变形痕迹,疲劳弧线特征明显,疲劳条带清晰,扩展前中期呈解理形貌,扩展后期呈解理和韧窝交替的形貌,这表明后期扩展速率较快,扩展区约占整个断面面积的1/2(图5);瞬断区为韧窝形貌。微观观察结果表明,叶片断裂起始于腐蚀损伤的疲劳断裂,未见材料冶金缺陷。

1.4 漆层分析

从漆层表面形貌看,除打伤部位和源区附近漆层有损伤外,其他部位漆层大体较为完整,漆层表面未见明显的腐蚀麻坑等形貌;从进气边漆层形貌看,进气边叶盆侧漆层经过修补,有明显修补痕迹;从漆层与基体结合看,源区附近漆层与基体间存在缝隙,基体有因腐蚀形成的泥纹花样形貌,见图6。

图4 源区沿晶形貌Fig.4 Intergranular morphology of source

图5 扩展区疲劳条带形貌Fig.5 Fatigue striations of extension zone

挑选同台发动机其他进气边同样经过补漆修理的低压压气机二级转子叶片5件,解剖后检查漆层结合情况,结果为:5个试样漆层与基体结合处均未见分层、缝隙等;在补漆部位新漆与旧漆的结合处,2件叶片存在微小缝隙(分别为79、86 μm),其他3件叶片试样未见缝隙,与首断件源区附近漆层的鼓包现象相比有明显差异;此外,对漆层剥落部位进行能谱分析,除1件叶片一处漆层剥落部位存在S、Cl等腐蚀性元素外,其他叶片的漆层剥落部位均未见腐蚀性元素。分析表明现行的补漆工艺能够满足外场的使用要求;外场发动机长期工作后,低压压气机叶片漆层剥落部位可能会附着微量的腐蚀性元素。

图6 漆层与基体缝隙形貌Fig.6 Gap morphology between paint and matrix

1.5 硬度分析

对首断件和相邻叶片榫头部位分别进行布氏硬度测定,表明断裂叶片及同级叶片硬度符合技术要求。

2 分析与讨论

宏微观观察结果表明低压二级转叶断裂系起始于腐蚀损伤的疲劳断裂。

疲劳源区位于进气边叶盆一侧,源区存在约0.3 mm×0.3 mm的腐蚀损伤区,呈沿晶断裂特征;源区位于修补漆层处,该处漆层有缺损、鼓包等现象,源区附近漆层与基体存在缝隙,源区漆层的破损使得腐蚀性元素进入基体产生腐蚀损伤,疲劳裂纹从该处萌生,是叶片断裂的主要原因。

低压压气机二级转子叶片表面的防腐涂层主要起隔离基体、防止腐蚀的功能,叶片腐蚀只有在漆层破损,腐蚀介质接触基体时才能发生。叶片表面漆层破损后,大气中的S、Cl等腐蚀元素附着于基体表面,其中的Cl对氧化膜具有极强的穿透性,一旦穿透,Cl极易与Al发生反应[7-9]。具体机理如下:氧化膜破损的区域作为阳极,未破损的区域作为阴极,发生了电化学腐蚀反应,叶片腐蚀后出现沿晶形貌,疲劳强度降低,裂纹从腐蚀处萌生,在振动力、离心力和气动力的综合作用下,裂纹扩展直至叶片断裂。

常见的叶片漆层失效原因主要有漆层质量、气流冲刷和外物打伤3种可能[10-12]。如漆层质量不好,表现形式为漆层较大面积的剥落,与本次漆层损伤现象不同;而气流冲刷主要表现为叶片进气边沿叶身高度方向漆层均匀减薄,不会出现类似故障叶片的点状掉漆现象。本次故障叶片的裂纹源区存在漆层点状损伤引起的腐蚀,根据其它大修发动机的低压压气机叶片进气边也发现有外来颗粒打伤造成的漆层点状损伤,可推测导致首断件漆层破损的原因为外来物打伤。

本次叶片损伤位于叶根附近大应力部位,属危险截面。漆层破损后,在高湿和含盐环境下,腐蚀介质沉积在漆层破损处,叶片在损伤处出现晶间腐蚀,萌生裂纹并扩展,直至断裂。

因故障叶片的损伤位于叶根附近进气边叶盆侧,工作时容易积碳或形成其它附着物,外场检查时不易发现,可能是损伤在定检时未能及时发现的原因。

3 检查控制措施

针对此次叶片叶根附近进气边漆层损伤未能及时检出的情况,对使用的发动机低压压气机二级转子叶片的检查方法进行细化,主要内容为:

1)检查时先将叶片用洗油进行擦拭,去除积碳及其它附着物。

2)对叶片进气边进行目视检查,除正常检查外,重点检查距叶根75 mm范围内的损伤情况。

3)对叶盆侧不易直接观察的部位,采用触摸和借助反光镜的方法进行检查。

4)发现损伤按相关要求进行修理。

4 结论

1)低压压气机二级转子叶片的断裂性质为疲劳断裂。

2)叶片疲劳起源的原因为叶片进气边漆层打伤剥落,腐蚀介质接触基体引起局部晶间腐蚀。

3)腐蚀损伤位于叶片叶根附近的高应力区,属危险截面,晶间腐蚀使疲劳强度降低,裂纹从腐蚀处萌生、扩展直至叶片断裂。

[1] 傅国如,禹泽民,王洪伟. 航空涡喷发动机压气机转子叶片常见失效模式的特点与规律[J]. 失效分析与预防,2006,1(1):18-24.

[2] 刘国库,刘冬. 压气机转子叶片叶根断裂故障分析[J]. 航空发动机,2016,42(3):93-97.

[3] 李锋,何宇廷,李鸿鹏,等. 某型航空发动机压气机四级转子叶片失效分析[J]. 材料工程,2006(Z1):382-384.

[4] 徐志刚,张栋. 航空发动机第三级压气机叶片断裂分析[J]. 电子显微学报,2004,23(4):491.

[5] 杨兴宇,耿中行,蔡向晖,等. 某型发动机二级压气机叶片断裂故障分析研究[J]. 航空动力学报,2001,16(4):327-330.

[6] 宋国明. 燃气轮机低压压气机转子叶片断裂分析[J]. 失效分析与预防,2012,7(1):29-32.

[7] 陶春虎,钟培道,王仁智,等. 航空发动机转动部件的失效与预防[M]. 北京:国防工业出版社,2000:56-77.

[8] 佟文伟. 航空发动机风扇叶片裂纹失效分析[J]. 失效分析与预防,2013,8(2):112-116.

[9] 李伟. 航空发动机叶片失效分析中的共性问题[J]. 燃气涡轮试验与研究,2002,15(2):30-34.

[10] 刘庆瑔. 航空发动机叶片制造技术及失效分析[M]. 北京:航空工业出版社,2011:496-515.

[11] 陈光. 航空发动机结构设计分析[M]. 北京:北京航空航天大学出版社,2006:340-341.

[12] 张栋,钟培道,陶春虎,等. 失效分析[M]. 北京:国防工业出版社,2004:87-172.

Fracture Analysis on Compressor Blade of Aero-engine

LI Zhao

(NavalEquipmentDepartment,Xi’an710021,China)

The compressor of an aero-engine suddenly broke down during service. After decomposition and checking, the first broken blade was found according to the damage features. Fatigue fracture was confirmed by macro-analysis on the fracture, which originated from the intake side edge. Microscopic analysis on the fracture showed the fatigue fracture was caused by corrosion damage. Analysis on the paint indicated that the corrosion damage was caused by paint breakage around the fracture zone. In the high humidity and salt environment, corrosive ions deposited at the zone of paint breakage. As a result, intergranular corrosion appeared, and then crack initiated and extended until fracture. The paint was broken due to external damage. According to the failure cause, the inspection method of the secondary low-pressure compressor rotor blades in the outfield was refined.

compressor blade; first broken blade; fracture; paint breakage; corrosion

2017年1月23日

2017年3月20日

李钊(1986年-),男,硕士,工程师,主要从事航空发动机制造质量控制、故障分析、失效预防等方面的研究。

V232.4

A

10.3969/j.issn.1673-6214.2017.02.008

1673-6214(2017)02-0112-04