航空发动机低压轴前支点轴承内圈剥落故障分析

冯小川,刘旭东,刘 森

(中国航发哈尔滨轴承有限公司,哈尔滨 150000)

航空发动机低压轴前支点轴承内圈剥落故障分析

冯小川,刘旭东,刘 森

(中国航发哈尔滨轴承有限公司,哈尔滨 150000)

航空发动机低压轴前支点轴承试车故检时发现内圈剥落。通过采用故障树分析方法对故障轴承进行失效分析,找到剥落原因。首先检测原材料化学成分,然后针对加工过程中与产生剥落有关的锻造、热处理和磨加工工序,分别对剥落内圈内部缺陷,硬度和淬回火组织,滚道表面形貌与残余应力进行检测分析,最后得出轴承剥落原因为锻造缺陷引起的疲劳剥落。通过增加锻件水浸超声检测的过程控制,可防止缺陷产品流出。

航空轴承;剥落;分析;锻造缺陷;措施

0 引言

轴承零件表面由于应力场内疲劳裂纹扩展,导致金属微粒脱落,形成肉眼可见的弧坑,称为剥落[1]。早期剥落一般由材料的夹杂、孔洞、加工缺陷、异常载荷或异物进入引起。剥落可直接导致轴承失效,飞机在飞行过程中发动机主轴轴承出现剥落,极易造成发动机喘振或抱死,危害巨大。对航空发动机主轴承早期剥落的原因定位和预防的研究有重要意义。

发动机厂内试车339 min后分解检查,发现低压轴前支点轴承承力半内圈滚道有一处剥落。该轴承安装于发动机风扇前支点,主要承受轴、径向载荷[2]。结构为双半内圈角接触球轴承,套圈、滚动体材料8Cr4Mo4V,保持架材料QSi3.5-3-1.5[3],设计寿命不小于500 h。发动机试车过程中各转子转速、温度、压力、振动等均正常。

本研究通过建立故障树,从设计、原材料、加工、检测等方面进行分析,找到产生故障的原因,通过故障分析过程,介绍了分析方法,对航空轴承此类故障的排故工作具有指导意义。并给出避免该问题产生的措施,并通过后续加工轴承证明该解决措施有效可行[4-5],提高轴承在航空发动机中使用的可靠性。

1 故障件外观形貌与检测

1.1 剥落区域形貌

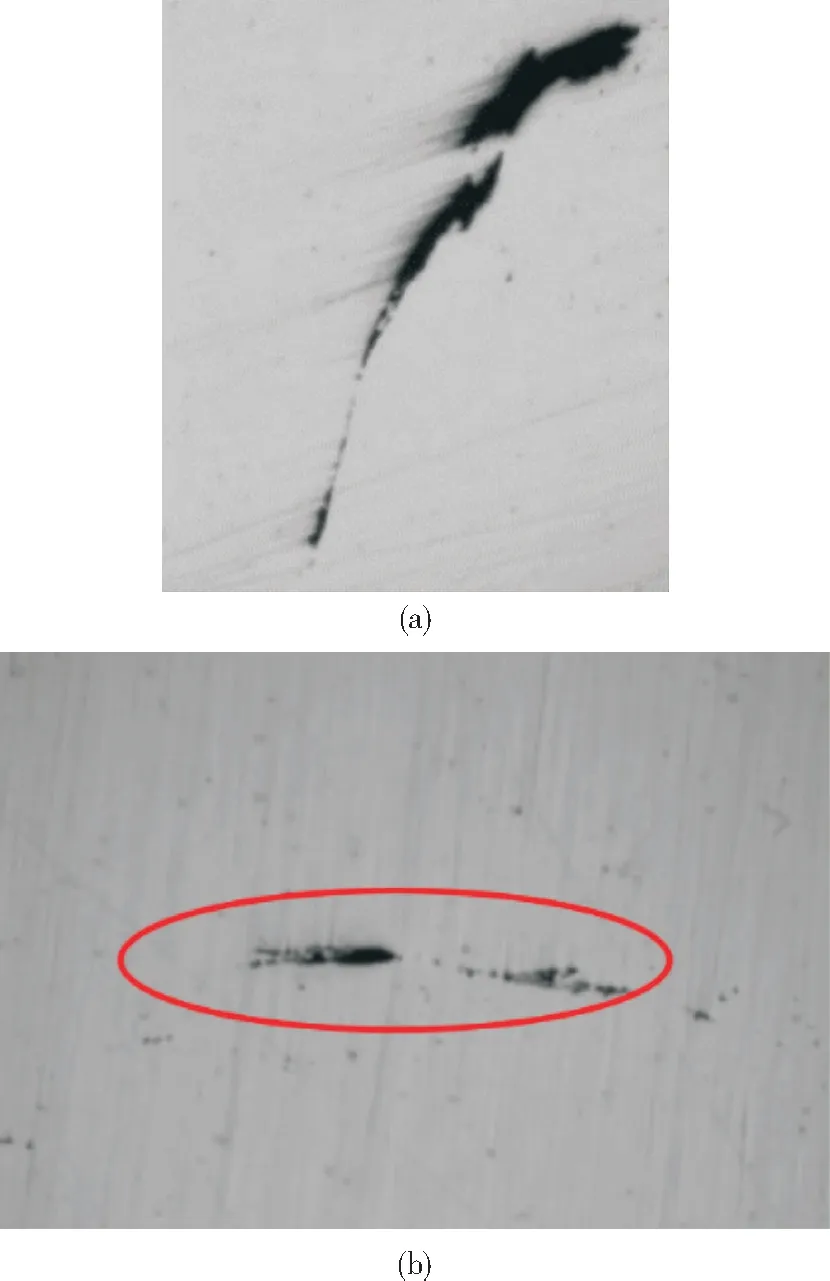

将轴承分解检查发现,轴承承力半内圈滚道上有一处约5 mm×3 mm剥落区域,剥落区域边缘存在细小裂纹(图1)。

图1 内滚道剥落形貌Fig.1 Macro appearance of peeling off of inner raceway

故障轴承的外圈、钢球、非承力半内圈和保持架整体形貌与工作表面接触痕迹正常[6]。

对剥落轴承内圈剥落区域进行扫描电镜观察,剥落区域附近存在片状剥落层;碳化物分布均匀,颗粒细小;无镶嵌物。

1.2 故障件检测

成品尺寸:对故障件进行复测,其尺寸精度、旋转精度及游隙均在标准范围内。

表面状态:外滚道、非剥落半内圈残余应力均值约为-350 MPa,剥落半内圈残余应力均值约为-470 MPa,最高-502 MPa,测值无异常;酸洗和磁探仪检测,未见滚道有磨削烧伤特征;荧光磁粉探伤检查,除剥落处外,套圈滚道表面未见表面裂纹。

2 故障分析

通过计算得出钢球与内圈最大接触应力为1 370 MPa,钢球与外圈最大接触应力为1 470 MPa。8Cr4Mo4V钢在200 ℃下稳定工作的极限应力为2 000 MPa[7],设计接触应力满足材料使用要求,设计接触应力过大因素可以排除。

对故障件进行外观和扫描电镜检查,轴承工作表面工作痕迹与色泽正常,未见异物及异物导致的压痕(压坑);经查工厂试车时各阶段停车后检查油滤、磁塞、金属屑末报警器等未发现异常情况,发动机各腔滑油光谱分析结果合格,润滑因素可以排除。

轴承生产过程中检测均按相关标准进行,出现问题概率较低,但不排除检测方法不全面问题。

轴承滚道工作表面颜色与工作痕迹正常,未见高温特征。试车过程中发动机各转速、温度、压力、振动等数据均正常,工作载荷因素可以排除。

因此主要从原材料与加工两方面进行分析。

2.1 原材料问题分析

原材料化学成分、非金属夹杂物、碳化物不均匀性、低倍、发纹等项入厂时检测均合格,微观形貌观察未见尺寸粗大碳化物、碳化物偏聚及非金属夹杂物等。

2.2 加工问题分析

轴承套圈加工的基本工艺流程为:锻造→车加工→热处理→磨加工,对套圈剥落有影响的主要因素为:锻造、热处理和磨加工。

1)锻造问题分析。

锻件出厂时按《8Cr4Mo4V钢锻造加热及冷却规程》检验,目视检查外观无裂纹,锻件的硬度、脱碳与外形尺寸合格,内部质量由工艺保证。

对故障件外圈、非承力半圈与承力半圈进行水浸超声波探伤[8],发现外圈与非承力半内圈检测符合标准(φ0.4-10 dB),承力半内圈检测内部有异常信号,最大处反射信号φ0.4+8 dB,依次为φ0.4+5 dB、φ0.4-5.8 dB、φ0.4-6.4 dB、φ0.4-7 dB。

对超声波异常位置沿轴向方向切取金相试样,取样位置见图2。

图2 金相试样切取部位图Fig.2 Cutting position of metallographic sample

No.1位置两切割面一侧有85 μm×132 μm的缺陷,缺陷位置距内径表面为5.10 mm,距滚道表面为7.09 mm,缺陷位置及形貌见图3;另一侧正常。

No.2位置一侧切割面有长约2.38 mm,宽约0.08 mm裂纹,距内径表面3.39 mm,距滚道4.98 mm;另一侧切割面有长约1.4 mm裂纹,距内径表面4.84 mm,距滚道2.69 mm。形貌见图4。

图3 No.1位置缺陷形貌Fig.3 Defect morphology of No.1 position

图4 No.2位置裂纹形貌Fig.4 Crack morphology of No.2 position

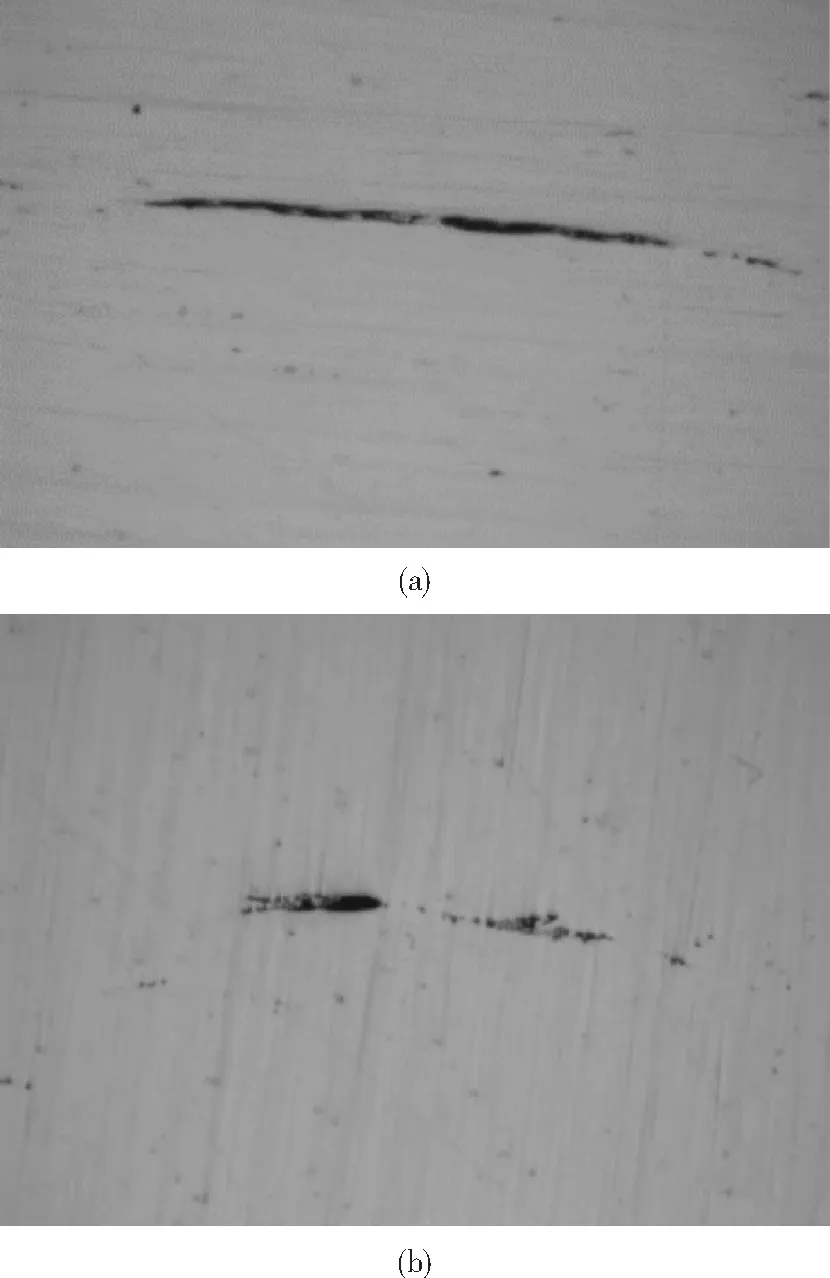

No.3位置一侧切割面有长约1.14 mm裂纹,距内径表面5.08 mm,距滚道2.51 mm;另一侧切割面有长约1.66 mm裂纹,距内径表面5.32 mm,距滚道2.07 mm。形貌如图5。

对3处缺陷位置与大小进行统计,结果见表1,裂纹位置趋势根据统计情况可以看出,裂纹呈连续性,但未见扩展特征,裂纹处距滚道表面越来越近,从最远处距滚道7.09 mm,逐步近至2.07 mm,直至接近表面2 mm以内。

图5 No.3位置裂纹形貌Fig.5 Crack morphology of No.3 position

在No.2位置取样,沿裂纹人工打开后,经超声波清洗观察断口形貌,断口平整光滑,并可见晶界显现特征。其中一处有金属台阶形貌,另一处可见疑似自由表面,其断口表面形貌与裂纹断口形貌一致,在裂纹断口一侧边缘可见裂纹根部断口延伸走向,延伸边缘较圆滑。对断口放大观察,发现各个晶粒表面均有长条形台阶形貌,该形貌为晶粒生长台阶,断口表面一处自由表面与裂纹断口平行分布,但不在同一平面(图6),后续人工打开断口表面呈细小韧窝形貌,裂纹断口与沿裂纹打开的断口形貌完全不同。

对断口表面进行能谱检测发现,断口表面成分均为基体元素,无氧化及其他杂质元素存在。

对3个位置取样,磨抛后观察该内圈心部存在缺陷,根据裂纹距滚道的距离分析,可以判断该内部微裂纹是由心部向滚道表面延伸。从断口表面的自由表面与断口不在同一平面上,判定该缺陷在其心部呈分层分布,裂纹经打开后断口表面出现晶界显现形貌,放大观察发现晶粒表面有平行分布的晶体生长台阶,该轴承最后有晶粒变化的加工过程为热处理工序,说明晶界显现及晶体生长台阶是在热处理过程中产生的。从而可以判断在热处理之前该套圈心部已经存在裂纹。

表1 缺陷位置及大小统计表

2)热处理问题分析。

对剥落内圈进行硬度检测[9],滚道表面硬度HRC 61.5,距表面垂直距离1 mm处硬度HRC 62.5,心部硬度HRC 62.5,均符合标准要求的HRC 60~64规定。对剥落内圈进行淬回火组织检测,组织级别3级(标准值2~4级),可见轴承内圈热处理硬度与组织合格。

3)磨削加工问题分析。

图6 人工沿裂纹打开断口形貌Fig.6 Man-made fracture morphology

故障件轴承加工过程中,终磨沟道后进行酸洗检查,光饰后进行荧光磁粉探伤,均未发现不合格项。复测故障件,滚道残余表面应力正常,无镶嵌物;磁粉探伤,非剥落区未见裂纹。故障件剥落区域附近表层显微组织未见烧伤。可以判断故障件内圈滚道表面磨削加工正常。

3 锻造内部缺陷产生原因

3.1 锻造工艺流程

低压轴前支点轴承锻造工艺流程为:加热炉加热料段→镦粗(1 t自由锻镦粗)→胎膜锻压冲孔(孔径约φ50 mm)→加热炉加热→辗扩机上辗扩[10]。

3.2 材料锻造特性

低压轴前支点轴承套圈材料是8Cr4Mo4V,材料中含有4%Cr、4%Mo、1%V(质量分数),使得该材料的塑性变形抗力大,可锻温度范围窄,成型困难,锻造时易出现表面裂纹、内部缺陷及晶粒粗大等缺陷。有研究表明,8Cr4Mo4V材料锻造温度高,易导致表面裂纹,锻造温度低(心部未透烧),易导致内部缺陷。

分析套圈产生锻造缺陷的原因为:

1)套圈镦粗过程中,材料变形较大,工艺过程中可变因素较多,操作控制不当,容易造成内部温度不均匀,或变形不均匀,从而形成一些微观锻造缺陷,严重时会形成裂纹;

2)套圈冲孔过程中,锻件毛坯冲孔连皮剪切部位变形量大,剪切应力也大,如果冲孔模具剪切刃口钝化、间隙增大或温度控制不当,造成剪切应力过大,容易在此区域产生折叠、撕裂等微观锻造缺陷;

3)套圈辗扩成形过程中,如果锻件外表面与内部温度差异较大,内部变形不协调,将产生内部分层缺陷。

鉴于周期式锻造加热炉及自由锻设备的特点,很难保证被加工套圈在加热时间、加热温度及变形量等工艺实现的一致性。这是问题产生的外在条件。

3.3 锻造缺陷的原因

根据裂纹扩展趋势可知,锻造缺陷出现在套圈镦粗过程中,由于内部温度不均匀导致。内部缺陷距沟道表面深度的变化与套圈辗扩时,材料迁移有关。

4 改进措施

根据以上分析结果,为防类似轴承剥落故障的发生,可以采取以下措施:

1)优化锻造工艺,将炉温均匀性控制在±15 ℃以内;对工艺过程形成过程控制点,包括温度、时间、升温速率等;同时加严碳化物尺寸、锻造流线、晶粒度等内部指标要求,避免锻造缺陷的产生;

2)增加锻件水浸超声检测措施,防止缺陷产品交付使用。

5 结论

1)故障轴承材料、热处理质量符合相关标准要求,剥落断口无材料、冶金及冷加工缺陷。

2)轴承滚道表面剥落失效性质为疲劳剥落。

3)轴承内圈滚道表面下存在锻造内部缺陷,在外力作用下,缺陷扩展至表面并形成早期剥落。

[1] 周志澜,马纯民. 航空发动机主轴轴承失效分析与预防[M]. 北京:科学出版社,1998:1-2.

[2] 陈光. 航空发动机结构设计分析[M]. 北京:北京航空航天大学出版社,2006:101-105.

[3] 中国航空材料手册编辑委员会. 中国航空材料手册:第四卷 钛合金铜合金 [M]. 北京:中国标准出版社,2002:147-173.

[4] 陶春虎,钟培道,王仁智,等. 航空发动机转动部件的失效与预防[M]. 北京:国防工业出版社,2000:39-58.

[5] 谭帅,曾西军. 游星齿轮轴承失效分析[J]. 失效分析与预防,2007,2(2):37-39.

[6] 机械标准化所. GJB 269A—2000 航空滚动轴承通用规范[S]. 北京,中国标准出版社,2000:4-6.

[7] 王黎钦. 滚动轴承的极限设计[M]. 哈尔滨:哈尔滨工业大学出版社,2013:30-34.

[8] Feldman M. Time-varying vibration decomposition and analysis based on the Hilbert transform[J]. Journal of Sound and Vibration,2006,295(3-5):518-530.

[9] 龚建勋,雷建中. 热处理工艺对Cr4Mo4V钢显微组织及断裂韧性的影响[J]. 轴承,2015(9):35-37.

[10] 北京航空材料研究院. 航空材料技术[M]. 北京:航空工业出版社,2013:48-53.

Failure Analysis on Peeling off of Inner Ring of Front Bearingof Aero-engine Low-pressure Shaft

FENG Xiao-chuan,LIU Xu-dong,LIU Sen

(AECCHaerbinBearingCo.,Ltd.,Herbin150000,China)

Peeling off was found to have occurred to the inner ring of the front bearing of low-pressure shaft of an aero-engine during fault detection after test. The cause for the peeling off was analyzed through fault tree. First, the chemical composition of raw material was analyzed, then the forging, heat treatment and grinding processes related to the peeling off were discussed, and the internal defects, hardness, quenching structure, surface morphology and residual stress of the inner ring were detected and analyzed. Finally, it is found that the peeling off is fatigue peeling off caused by forging defects. The outflow of defective products can be prevented by water immersion ultrasonic testing.

aviation bearing; peeling off; analysis; forging defects; measures

2016年12月21日

2017年2月28日

冯小川(1984年-),男,工程师,主要从事航空轴承设计、分析及应用等方面的研究。

V232.2

A

10.3969/j.issn.1673-6214.2017.02.010

1673-6214(2017)02-0121-05