基于数值模拟的爪极锻压工艺研究现状及展望(下)

文/汤敏俊,孙伟,王玲·江苏龙城精锻有限公司

基于数值模拟的爪极锻压工艺研究现状及展望(下)

文/汤敏俊,孙伟,王玲·江苏龙城精锻有限公司

《基于数值模拟的爪极锻压工艺研究现状及展望(上)》见《锻造与冲压》2017年第15期

数值模拟在爪极锻压成形工艺中的应用实例

⑴爪极锻造新工艺设计。

河南科技大学的原国森等通过Deform-3D采用刚塑性有限元法对爪极分流正挤压新工艺进行了数值模拟,具体模拟参数为:模具温度300℃,工件材料为08#钢,工件温度1150℃,压机速度为400mm/s,工件和模具间摩擦系数取0.25,摩擦模型采用剪切模型,工件和周围环境传热系数为5N(s·mm·K)-1,工件网格数30000,步长前122步取0.3mm,122步以后取0.1mm,迭代方法选用直接迭代法。模拟结果显示,坯料充填顺利,爪尖饱满平滑,竖爪根部圆角过渡圆滑,新工艺理论上可行(如图5所示)。

图5 爪极分流正挤压工艺数值模拟结果

安徽工业大学的郑光文等通过Deform-3D对爪极双向闭式挤压热锻工艺进行了数值模拟,具体模拟参数为:工件材料为10#钢,温度1100℃,模具温度300℃,工件与模具摩擦系数0.3,挤压速度50mm/s,工件与模具传热系数为11N(s·mm·K)-1,整个成形过程200步。模拟结果显示该工艺能够改善金属的流动,降低成形力,提高材料利用率。

⑵爪极模具结构设计。

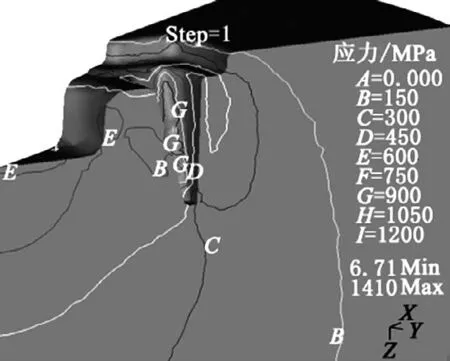

江苏大学的田辉等通过Deform-3D对爪极精锻成形过程进行了数值模拟,并分析了模具的受力状态。具体模拟参数为:工件温度1200℃,模具材料为H13,初始温度为300℃,工件与模具之间的摩擦系数取0.2,工件与模具间的传热系数为11N(s·mm·K)-1,采用Newton-Raphson迭代法。模拟结果显示预锻最后阶段模具中部模膛圆角处的应力达到1130MPa,爪部模膛边缘处达到1880MPa,局部应力达到2250MPa,超过了模具材料的抗拉强度极限。在此研究基础上,文中提出了加深预锻型槽爪尖处以及在终锻型槽爪尖处增设溢流孔等模具结构改进措施,使得模具易开裂部位的应力下降44.2%,从而提高了模具使用寿命,改进后的模具应力分布曲线如图6所示。

图6 改进后的预锻上模应力分布曲线

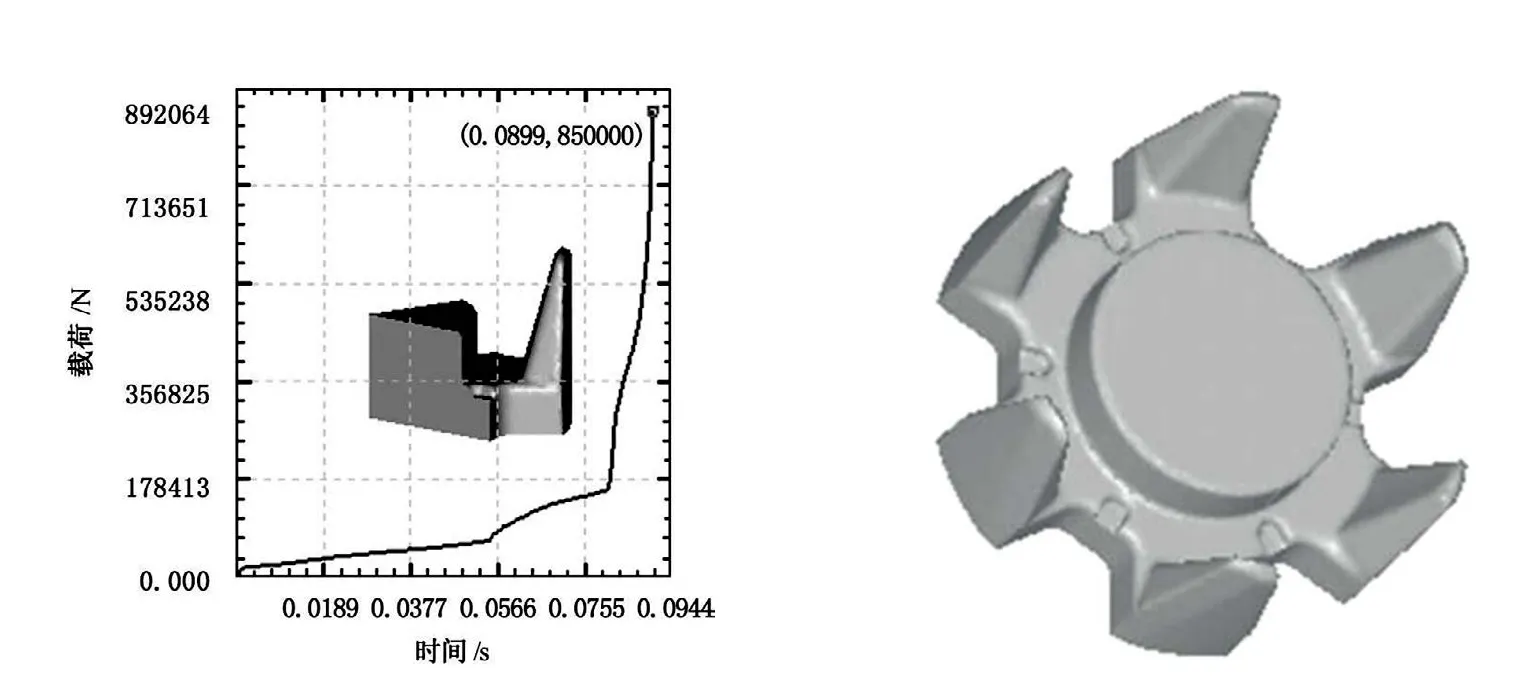

台州学院的洪兵等通过有限元软件对不同模具结构的爪极成形过程进行了数值模拟,并对锻造成形载荷等进行了分析。具体模拟参数为:工件材料为DIN15,模具材料为H13,工件初始温度1200℃,模具初始温度200℃,工件与模具传热系数为11N(s·mm·K)-1,环境温度为20℃,工件与环境的对流系数为0.02N(s·mm·K)-1,工件网格数100000,模具网格数100000。模拟结果显示增加爪极预锻下模爪膛过渡圆角有利于金属流动,能够有效减少锻造过程中的模具磨损;在预锻下模模膛增加冲头状凸起,能够大幅度降低锻造载荷,减小约47.3%。

⑶爪极初始毛坯形状设计。

武汉理工大学的高永超等通过Abaqus,采用刚粘塑性有限元法对两种不同形状的初始坯料进行了数值模拟,具体模拟参数为:工件材料为10#钢,温度1100℃,压机速度100mm/s,工件与模具的摩擦系数取0.25,初始坯料a的尺寸为φ50mm×89.5mm,初始坯料b的尺寸为φ70mm×45.7mm。模拟结果显示初始坯料a和初始坯料b在相同工艺参数下均获得了充填良好的锻件,但初始坯料b在成形过程中金属流线变差,而初始坯料a在成形过程中金属流线始终保持顺畅。

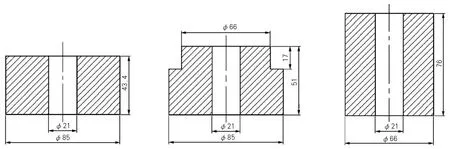

西安交通大学的杨程等通过Deform-3D对三种不同形状的初始坯料(图7)进行了数值模拟,具体模拟参数为:工件材料为10#钢,工件初始温度1100℃,工件网格数30000,模具材料为H13,模具初始温度200℃,模具网格数8000,工件与模具的摩擦系数取0.3,工件与模具传热系数为11N(s·mm·K)-1,环境温度为20℃,工件与环境的对流系数为0.02N(s·mm·K)-1,上模速度为100mm/s。模拟结果显示三种不同形状初始坯料的载荷行程曲线都有相似的形状,采用不同初始坯料在同样的工艺参数下均获得了充填良好的锻件,且最大载荷都在1400kN左右,不同初始坯料形状对成形结果影响不大。

存在问题和研究展望

适用于爪极工业化生产的锻压工艺研究较少

图7 三种不同初始坯料形状

根据上述对国内爪极锻压工艺研究的现状可知,目前能够适用于爪极工业化生产的锻压工艺多是由企业提出,而由高等院校里学者提出的新工艺大多只能停留在实验室阶段。这主要是由于高等院校里的学者大多偏重于考虑能够体现技术先进性的指标、如工序数少、成形力小、材料利用率高等,但是往往忽略一个新的锻压工艺要适用于工业化生产未必需要局部单个技术指标最优,而是要各项技术指标均衡,应用于实际生产时经济性最好。从这个角度来看,目前国内外的爪极锻压新工艺研究大多都体现了广度和单个技术指标的先进性,而对于能否应用于工业化生产等体现工程应用研究深度的问题,比如工艺和产品质量的稳定性、工艺设备的技术要求和使用寿命、工艺应用的必备条件等,由于试验条件所限都避而不谈。

爪极锻压工艺数值模拟的可靠性和适用性研究较少

根据上述爪极数值模拟的实例研究可以发现,应用于数值模拟的关键参数,比如材料的本构模型、模具与工件的摩擦条件等都是直接引用商业化数值模拟软件自带的数据库,但是对于这些参数是否和实际吻合均未做可靠性验证,这会导致数值模拟的结果和实际生产测试的结果产生较大的出入,失去数值模拟的应有作用。此外,以上所有案例对于数值模拟的适用性,比如说运算时间和效率等未作考虑,而实际生产中设计周期是很关键的考虑因素。

热锻自动化是未来爪极锻压新工艺研发的方向

自动化锻造是目前国内锻压企业关注的热点问题,但是由于上述两个问题的存在,导致目前在爪极锻压工艺工业应用和数值模拟方面均缺乏可靠的基础研究数据和参考标准,进而大大增加了爪极热锻领域实现自动化生产的难度。尽管难度不小,然而出于提高生产效率和产品质量稳定性等原因考虑,实现爪极热锻自动化又是众多爪极制造企业未来若干年不得不面对的现实问题,同时这也给广大从事爪极锻压工艺开发的技术人员提出了新的研究课题和研发方向。