压力机自动送料翻转机构设计及PLC控制

石 军,代璐蔚,洪 标,宋 霞,徐艳如,孙开成

(重庆理工大学 a.机械工程学院; b.材料科学与工程学院, 重庆 400054)

压力机自动送料翻转机构设计及PLC控制

石 军a,代璐蔚b,洪 标b,宋 霞b,徐艳如b,孙开成b

(重庆理工大学 a.机械工程学院; b.材料科学与工程学院, 重庆 400054)

针对国内某冲压厂现有人工生产线进行改造,结合实际需求和设计标准,设计了一套自动送料翻转机构方案和液压回路的设计,并且采用PLC控制液压来驱动机械结构的翻转。

自动化生产;冲压;自动翻转;液压;PLC

随着工业技术水平的发展与提高,以及劳动力成本的逐年增长,工业自动化成为工业发展的必然趋势。

国内某厂对现有冲压生产线进行技术改造,实现自动送料。目前,该冲床的翻转送料、下料、操作冲床、负责涂油以及清理废料需要大约7个人来操作。进行技术改造后,只需要1名工人来操作所有设备,自动化程度高,工人劳动条件改善,企业成本降低。

本文的主要任务是完成5 000 t冲压机自动送料翻转机构的结构设计,以及完整的机构控制系统液压回路和PLC的设计。

1 翻转机构的结构设计

1.1 翻转机构的组成

本次设计的翻转机构主要包括以下几个部分:传送装置、挡板定位装置、翻转机液压缸、翻转架、夹紧装置、液压系统。

总体布局:包含滚筒组的安排布局、翻转机的位置以及传动机构的位置安排。

动力与传动系统:主要有驱动滚筒的电机和驱动翻转机的液压缸,以及齿轮齿条。设计方案如图1所示。

1.翻转液压缸1234; 2.滚筒输送架; 3.滚筒; 4.传感器1; 5.挡板升降液压缸6; 6.传感器2; 7.传感器9; 8.传感器6; 9.传感器5; 10.夹紧液压缸7; 11.传感器3; 12.左侧翻转架; 13.右侧翻转架; 14.升降滚筒; 15.传感器4; 16.滚筒升降液压缸8; 17.驱动齿条液压缸5

图1 总体布局方案图

1.2 翻转机构的工作原理

设计一个5000 t冲压机自动送料机的翻转机构(180°翻转)。原材料为:钢材材质的板材,厚度 6~10 mm,长度最短1 m多,最长10 m多,宽度为400 mm,宽度最大变化为50 mm,质量为1 200 kg左右,采用液压系统执行。 设定翻转工件的最大尺寸为10 500 mm×400 mm×10 mm(长×宽×高)。

以挡板在水平方向上有50 mm的可调节空间,2个翻转架下方的滚筒分别由4个(一共8个)液压缸来驱动其上升和下降,翻转翻转架回位[1-2]。

送料过程中由12个液压缸驱动挡板上升或者下降来翻转工件,机构由液压、机械、电控3个部分共同组成。如图1所示,工件采用滚筒输送,滚筒由电动机和链传动来驱动。电机带动滚轮传送工件,当传感器1有信号时液压缸6(挡板)升起,将工件挡住准备送入翻转架;传感器2、4同时有信号且传感器3、9没有信号时,液压缸6(挡板)下降,工件被传送至翻转架上方;传感器3有信号时,工件到位,翻转架下方滚筒停止转动并且由液压缸8驱动向下运动使工件落在翻转架上;液压缸5驱动齿轮齿条将右侧翻转架翻转到左侧,压在工件上方,并且液压缸与齿条之间是活动连接;传感器5有信号时,右侧翻转架到位,液压缸5自己退回原位;当工件在主动翻转架和从动翻转架中间时,16个液压缸7将右侧翻转架压紧,使工件夹紧。传感器6有信号时,工件夹紧。翻转液压缸1、2、3、4驱动2个翻转架夹着工件进行180°翻转;传感器7有信号时,液压缸2、4到达死点位置,进行换向;传感器4有信号时,翻转到位,压紧液压缸7松开压紧的翻转架和工件;液压缸1、2、3、4驱动左侧挡住,由于工件形状不一,所架下方滚筒再次转动并且由液压缸8驱动向上运动将工件顶起并将其传送出翻转架;传感器2、4同时有信号,翻转架回位,可以进行下一循环。整个过程由传感器和PLC对其进行控制,使其平稳按序执行[3]。

1.3 机械部分的选型与计算

1.3.1 滚筒的设计

根据情况可以选用上海昱音机械有限公司生产的直径为50 mm的单链轮,滚筒间距65 mm。滚筒用电动机带动链条来驱动,电机选用同一厂商的配套设备[4]。

1.3.2 转轴的设计

设轴的直径为D=100 mm,轴上所需承受最大力为F=3 kN,所以轴承受的最大扭矩为:

T=F×D/2=150 000 N·mm

设翻转架需要30s完成180°的翻转,则轴上的转速n=1 r/min。所以轴的功率为:

P=T×n/9 550 000=0.015 7 kW

轴的材料为40Cr,选出A0=112。

则轴的最小径为:

所以取轴直径为100mm可以满足要求。再进行轴的强度校核,满足强度要求。

1.3.3 轴承选型

为了使2个翻转架可以在旋转轴上自由翻转,并且尽可能地减小直径,所以选用厚度不大的英国GGB金属复合轴承DTS10(其为滑动轴承)。

1.3.4 齿轮选型

根据需求选用武汉市思维克科技有限公司模数为6的直齿齿轮,型号为SG15-M6-25-75-2,JIS2级精度。

1.3.5 齿条选型

齿条也选用同一公司生产的SSFH-G齿条,JIS5级精度,型号为SSFH1.5-05G。实际需要齿条长度大约 200mm,因为只需旋转180°,所以只需要行走半个齿轮周长的距离。并且还要注意齿条在向右移动时防止与右侧滚筒发生碰撞[4-5]。

2 系统液压回路设计

2.1 液压回路设计

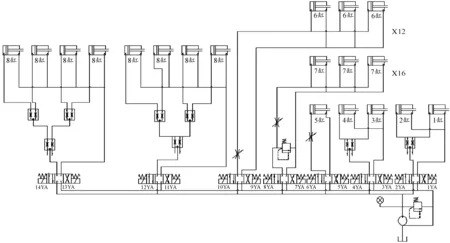

在整个系统中,需要用液压缸的地方有:挡板的升降、工件的夹紧、右侧翻转架的转动、左侧翻转架的翻转、滚筒的升降。

如图2和图3所示,其中挡板的升降由于工件长度不一,所以需要12个液压缸来带动12个挡板;为了保证工件不会滑动,工件的夹紧要在翻转架的3个边上进行,所以需要16个液压缸;右侧翻转架的转动由齿轮驱动齿条转动,所以只需要1个液压缸驱动齿条即可;左侧翻转架的翻转需要2对(4个)液压缸,两两同步运行;滚筒的升降需要8个液压缸,每4个一组安放在滚筒支架的4个角。

图2 液压回路

翻转液压缸需要两两保持同步,滚筒升降每4个一组也需要保持同步,由于允许有一定的误差,所以选用分流集流阀来保证这几个液压缸能够同步动作[6]。夹紧缸用节流阀调速,压力继电器来检测压力,从而保证夹紧压力。挡板升降液压缸用节流阀来调速[7]。

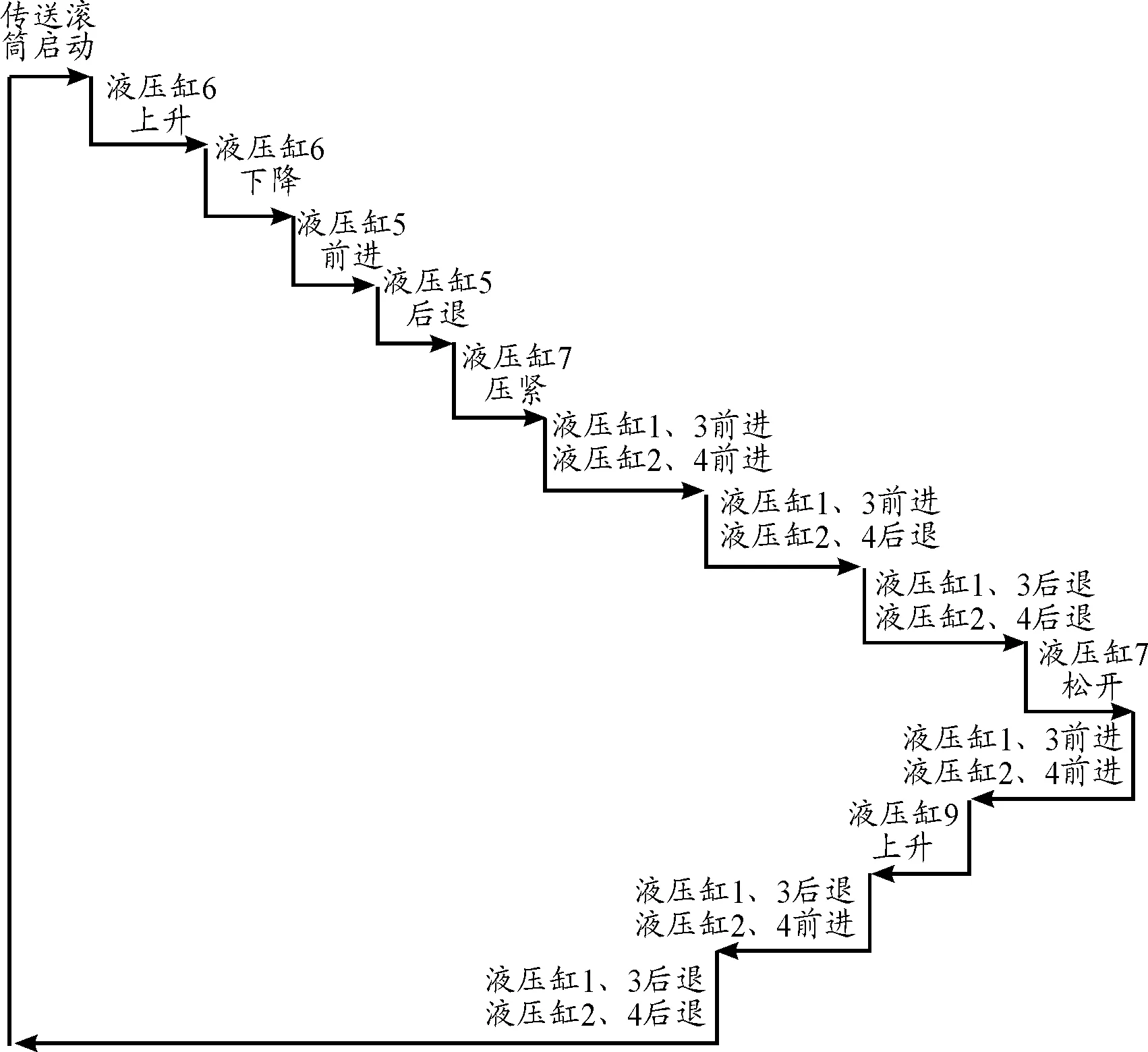

图3 液压缸动作循环图

2.2 液压缸选型计算

2.2.1 翻转机液压缸设计选型

工件的翻转由2组液压翻转机来执行,每组液压翻转机包含2个液压缸,机械臂受液压驱动从而带动工件完成180°圆周式的旋转。设定每个液压缸所需承受的最大载荷为3kN。

1) 液压缸的工作压力

设定每个液压缸所受的最大载荷为3kN,翻转机构液压缸最大行程h=0.8 m,液压缸运行速度v=0.1 m/s,液压缸的机械效率η=0.90,则液压缸的工作压力[8]可以取P=1 MPa。

2) 缸筒的设计

(1)

式中:Fmax=3 000;P=1 MPa;η=0.90。 通过式(1)可以得出液压缸内径D=0.066 839 m,取D=80 mm。

3) 缸筒的壁厚和外径设计

液压缸内径取80 mm。经查液压设计手册可得液压缸的外径为95 mm,缸壁的厚度为8 mm。

4) 活塞杆直径设计

当活塞杆所受压力P=1 MPa时,则d=0.5~0.55D,计算得:d=0.033 4 m,可以取活塞杆直径d=36 mm。按照强度和抗弯性条件进行校核,符合要求。

当液压缸到达死点位置时为液压缸最大行程位置,行程大约为850 mm。根据以上数据选用HSGK01-80/dE型号液压缸,采用耳环连接方式。速度比为2,其杆径为55 mm,外径为102 mm,最大行程为950 mm。

2.2.2 其他液压缸的选型

同理,驱动右侧翻转架的液压缸5可以选用驱动翻转机构相同的液压缸,行程为200 mm,采用端部法兰连接。

滚筒升降液压缸4个为一组,一共2组,每组分别需要将3个滚筒、支架和1个电机升起和下降。设定整个滚筒质量为100 kg,则每个液压缸能够承受25 kg即可使用。因此选用台湾鉦通工业股份有限公司MDV250A-TB型号的高压顶缸可以满足要求[9]。

挡板升降液压缸只需将挡板升起和下降即可,并无很大负载。为了方便,可以直接选用滚筒升降液压缸所用的MDV250A-TB液压缸。

夹紧液压缸被固定安装在左侧翻转架上,当右侧翻转架翻转过来压在左侧工件之上时,夹紧液压缸将其压紧夹住工件。为了使右侧翻转架能够顺利翻转到左侧,夹紧液压缸选用转角液压缸,其可以先进行90°旋转,然后再向下压紧。夹紧液压缸一共有16个,所以平均每个液压缸要施加312.5 N的力。每个液压缸与翻转架的接触面积为2 cm2,则每个液压缸应达到1.562 5 MPa。根据需求选用台湾鉦通工业股份有限公司PHV/W350型号的低压转角缸可以满足要求。

2.3 液压泵选型

1) 确定液压泵的最大工作压力

Pp≥p1+∑Δp

(2)

式中:Pp为液压缸最大工作压力,取30 MPa;∑Δp为从液压泵出口到液压缸入口的管路流量损失,取0.3 MPa。则液压泵的最大工作压力Pmax=30.3 MPa。

2) 确定液压泵的流量

Qp≥K(∑Qmax)

(3)

式中:K为系统泄漏系数,取1.2;∑Qmax为同时工作的液压缸总流量,取80 L/min。则液压泵的流量Qp=96 min。

根据压力和流量选用CY14-1B型液压泵,此液压泵采用优盘和刚体旋转的轴向柱塞泵[10]。因为滑靴和变量头之间、配油盘和缸体之间使用了压力平衡机构[11],因此与其他类型一般的液压泵相比具有结构简单、体积小、效率高等优势。

2.4 泵站电机选型

2.5 阀的选型

根据系统的压力和流量,选用福州瑞森电气设备有限公司生产的Z2FS16-3XS2双单向节流阀,廊坊市迈创液压设备有限公司的迪普马高低温MRQA溢流阀,德州力拓液压机具厂的三维四通换向阀,厦门市福厦美科阀门有限公司生产的FJL-B20H-S分流集流阀[12-14]。

3 PLC控制系统设计

3.1 系统功能设计

本控制系统所需要实现的功能是,在PLC接收到传感器信号和开关信号后通过控制电磁阀和继电器来控制液压缸和电机,从而让工件翻转能够全自动完成,并且在停止后如果设备不在原位可以进行手动回位操作。

3.2PLC选型

为了选择合适的PLC,应先确定输入点和输出点个数,所选的PLC输入输出点应大于所需个数。

PLC输入点包括:9个传感器信号和泵站电机启动,系统启动、停止按钮以及4个手动按钮共7个开关量信号,一共16个输入点,全为数字信号[3]。

PLC输出点包括:14个电磁阀和1个泵站电机交流接触器,以及5个滚动电机的交流接触器,一共20个输出点,全为数字信号。

本设计选用西门子的PLC,查阅选型手册后选定西门子S7-300型PLC。西门子S7-300型PLC最大的特点是模块化,用户可以根据需求先选择CPU型号,然后再根据输入输出点个数、输入输出信号模式来选择输入输出模块。

根据16个输入点和20个输出点选定西门子S7-300型PLC的CPU型号为CPU313C-2PtP的紧凑型PLC,其输入输出点个数均为16个。输入点个数刚好满足要求,而输出点个数不足,于是需要再添加一个输出点模块。选用SM322输出点模块,其包含4个数字信号输出点,与PLC输出点加在一起一共是20个输出点,满足所用需求。

西门子S7-300型PLC为模块化的PLC,除了选择CPU和输出点模块外,还需选择一个电源模块,这里选择PS307 2A_1电源模块,其输入电压为120/230VAC,输出电压为DC24V,输出电流为2A,能满足设备要求。

3.3 传感器选型

传感器2、4是检测2个翻转架是否在原位上,并且原位位置固定,所以直接用接近开关传感器即可。传感器7、8是为了检测液压缸在翻转时是否到达死点位置,检测位置固定,也选用接近开关,选用MISUMI的EM3-12S屏蔽2线式接近开关。

传感器1是用来检测上方是否有工件,防止工件与传感器间距离过大,所以选用红外传感器。传感器3、9是检测是否有工件,由于工件长度很长而且有形状变化,所以也选用红外传感器,选用博得bode方形红外传感器。

3.4 压力继电器选型

为了保证夹紧缸能够达到设定夹紧力后再翻转,需要对夹紧力进行检测,选用台湾TWOWAY台肯压力继电器。

3.5PLC电器原理

图4中,PLC分别拥有16个DI/DO接口,其输入接口与传感器以及开关相连,其输出接口与中间继电器KA相接,输入输出口接线均使用PLC自带的内置电源。其中输入端的1L+接口为公共端,且为24V直流电源正极,接线从此接出将9个传感器并联之后与7个开关相接,最后接回1M端口。输出口与输入接口供电有所区别,输出端的2L+与3L+为电源正极,但不是公共端,而2M与3M为电源负极并且为公共端。接线从2个正极接出分别接8个中间继电器后再接回PLC的16个输出接口,电流先经过中间继电器后流回输出端[3]。

图5为5个中间继电器与5个电动机的交流继电器接线,其接线电为220V交流电。

图6为14个中间继电器与三位四通上14个电磁阀的接线,其接线电为24V直流电。

图4 PLC电器原理图

图5 中间继电器与继电器开关

3.6PLC程序设计

程序流程如图7所示。本程序所要实现的主要功能是让工件翻转自动完成,且在停止后可以手动回位。自动控制通过传感器信号以及开关信号输入PLC[3],然后通过控制电磁阀来控制液压缸,以及通过控制交流继电器来控制电动机。

图7 程序流程

4 结束语

该自动化生产翻转机构克服了人工操作的缺点,具有操作简单、工作可靠、工作效率高的特点,并且自动化生产大大降低了劳动成本,提高了产量和收入。

[1] 龙伟.生产自动化[M].北京:科学出版社,2009.

[2] 吕景泉.自动化生产线安装与调试[M].2版.北京:中国铁道出版社,2009.

[3] 王雷,李明,杨成刚,等.工业送料机构设计、建模与PLC控制[J].重庆理工大学学报(自然科学),2015(7):24-28.

[4] 王建明.自动线与工业机械手技术[M].天津:天津大学出版社,2009.

[5] 张益.自动线控制技术[M].北京:机械工业出版社,2012.

[6] 刘极峰.机器人技术基础[M].北京:高等教育出版社,2007.

[7] 刘文波,陈白宁,段智敏.工业机器人[M].沈阳:东北大学出版社,2007.

[8] 宋锦春,张志伟.液压与气压传动[M].3版.武汉:华中科技大学出版社,2013.

[9] 赵夫超.一种冲床自动送料装置的设计与研究[J].机械工程师,2013(9):23-24.

[10]陈晓斌.冲床自动送料机构设计[J].装备制造技术2012(8):50-12.

[11]潘公宇,陈云.主动液压悬架建模及最优控制[J].重庆理工大学学报(自然科学),2015(4):1-6.

[12]曹玉宝.自动化生产线工件翻转装置设计[J].机械传动,2010(9):80-81.

[13]张冠武.自动冲压生产线的发展趋势[J].金属加工:热加工2012(5):5-5.

[14]叶妮,赵海兵,陈水宣,等.具有自动调速功能的液力变矩叉车油门控制装置的研制[J].重庆理工大学学报(自然科学),2014(8):22-25.

(责任编辑 林 芳)

Design and PLC Control of Automatic Feeding and Turning Mechanism of Press

SHI Juna, DAI Luweib, HONG Biaob, SONG Xiab, XU Yanrub, SUN Kaichengb

(a.College of Mechanical Engineering; b.College of Materials Science and Engineering, Chongqing University of Technology, Chongqing 400054, China)

According to the existing production line of a stamping plant in our country, this paper, introduced an automatic feeding flip mechanism program and hydraulic circuit design combined with the actual demand and design standards, and PLC is used to control the hydraulic pressure to drive the mechanical structure of flip.

automated production;punching press;auto flip;hydraulic pressure;PLC

2017-03-09 基金项目:企业横向课题(2016Q145)

石军(1969—),男,重庆人,高级工程师,主要从事自动化控制及机电一体化方面的研究,E-mail:shijun@cqut.edu.cn。

石军,代璐蔚,洪标,等.压力机自动送料翻转机构设计及PLC控制[J].重庆理工大学学报(自然科学),2017(8):57-64.

format:SHI Jun, DAI Luwei, HONG Biao,et al.Design and PLC Control of Automatic Feeding and Turning Mechanism of Press[J].Journal of Chongqing University of Technology(Natural Science),2017(8):57-64.

10.3969/j.issn.1674-8425(z).2017.08.009

TH137

A

1674-8425(2017)08-0057-08