食品加工过程中新技术的应用

马梦晴,高海生

(1 山东圣琪生物有限公司,山东 济宁,272000;2 河北科技师范学院食品科技学院)

食品加工过程中新技术的应用

马梦晴1,2,高海生2*

(1 山东圣琪生物有限公司,山东 济宁,272000;2 河北科技师范学院食品科技学院)

从概述、方法、应用实例、发展趋势等方面综述了超微粉碎技术、微胶囊造粒技术、远红外线技术、水油混合深层油炸与真空油炸技术、膜分离技术、超临界流体萃取技术等在食品工业中的应用。

食品加工工艺;新技术应用;超微粉碎技术;微胶囊造粒技术;远红外线技术;水油混合深层油炸与真空油炸技术;膜分离技术;超临界流体萃取技术

现代食品工业为满足人们的营养和消费需求,正向着追求安全、营养、美味、快捷、方便、多样性的趋势发展。传统的食品加工技术往往很难适应现代食品加工业的发展,不能满足开发新产品的要求。先后开发出了超微粉碎技术、微胶囊造粒技术、远红外线技术、水油混合深层油炸与真空油炸技术、膜分离技术、超临界流体萃取技术等,陆续在食品工业中得到应用。因此,依靠科学技术提高生产效率,降低成本,改善食品品质,开发新品种已成为食品工业发展的一个重要方向。

1 超微粉碎技术

根据原料和成品颗粒的大小和粒度,粉碎可分为粗粉碎、细粉碎、微粉碎和超微粉碎等4种类型[1]。近年来,超微粉碎技术随着现代化工、电子、生物、材料及矿产开发等高新技术的不断发展而兴起,它是一种利用特殊的粉碎设备,通过一定的加工工艺流程,对物料进行碾磨、冲击、剪切等作用,从而将粒径0.5~5.0 mm的物料颗粒粉碎至10~25 μm以下的高科技尖端技术[2]。当物料被加工到10 μm以下后,微粉体具有巨大的比表面、空隙率和表面能,从而使物料具有高溶解性、高吸附性、高流动性等多方面的活性和物理化学方面的新特性。因此,超微粉碎技术在食品工业中的应用,必将带来传统工艺、配方的改进,为新产品的开发带来巨大的推动力[3]。

1.1 方法

超微粉碎方法按性质分为化学合成法和机械式粉碎法。前者产量低、加工成本高、应用范围窄;后者在保留物料原有的化学性质的同时,成本低、产量大,是制备超微粉体的主要手段,现已大规模应用于工业生产。机械式粉碎法根据粉碎过程中物料载体种类的不同又分为干法粉碎和湿法粉碎。干法粉碎有气流式、高频振动式、旋转球(棒)磨式、锤击式和自磨式等几种形式;湿法粉碎主要使用胶体磨和均质机[4]。

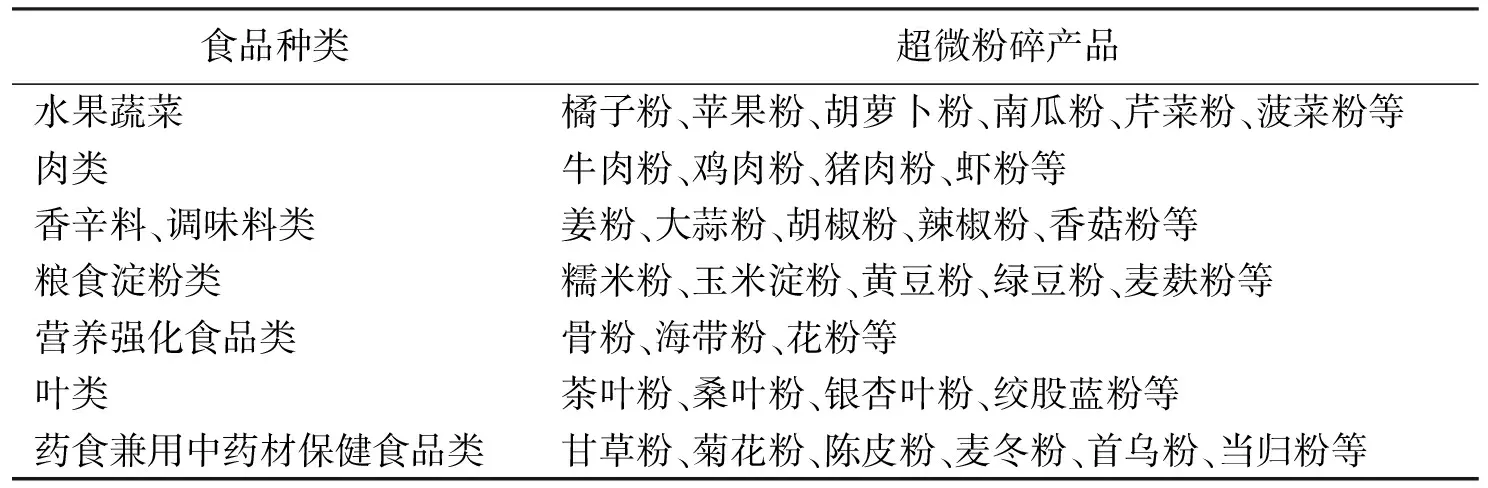

目前超微技术广泛应用各类食品的加工,包括果蔬加工、肉类加工、调味品加工等各个方面(表1)[5]。

1.2 特点

超微粉碎技术有以下特点:①粉碎速度快,不会产生局部过热,可低温粉碎生产高质量产品;②粒径细,分布均匀,增加了微粉的比表面积,使吸附性、溶解性等亦相应增大;③超微粉碎后的超微粉一般可直接用于产品生产,节省原料,提高利用率;④超微粉碎是在封闭系统内进行,避免了空气中灰尘污染;⑤经过超微粉碎后的原料,具有极大的比表面,提高了发酵和酶解过程的化学反应速度,节约生产时间;--------------------

*通讯作者(1962),男,教授,硕士研究生导师。主要研究方向:食品科学与工程。E-mail:spxghs@163.com。

⑥粒径小,更容易吸附在小肠内壁,加速了营养物质的释放速率,有利于食品营养成分的吸收。除上述外,针对食品加工业,超微粉碎技术在改善食物口感的同时,可以使某些食品加工过程或工艺产生革命性的变化,促进了食品加工在原料、品种等方面的创新[6,7]。

表1 超微粉碎技术在各类食品加工中的应用

1.3 应用实例

杨珺[8]将鳖甲超微粉碎到10 μm以下,饲喂动物试验表明,动物对钙的吸收增强,并且免疫调节能力也增强。孙君社[9]将调味料、炖肉王、十三香、孜然超微粉碎到10~25 μm,提高了食品的色、香、味及加工特性。翟文俊[10]在冻干条件下利用超微粉碎工艺,使乳鸽粉的粒径达到0.50~0.01 μm,大大增强了速溶性、吸附性和亲和力,原料细胞壁的破碎可使其中的营养成分、微量元素和维生素充分释放,成为极易吸收的活性离子,完美地保持了乳鸽的天然色、香、味及营养,且易于贮存。吴玉德等[11]采用超微粉碎技术生产姜汁、大枣复合保健营养果茶,试验得到的产品口感爽滑细腻,酸甜适口,且具有良好稳定性。

1.4 发展趋势

超微粉碎加工技术适用范围广,操作工艺简单,产品附加值高,经济效益显著,是食品加工业的新技术、新手段,对于传统食品加工工艺和配方的改进及新产品的开发,尤其是保健食品(功能食品)的开发将产生巨大的推动作用。超微粉碎技术已经成为食品加工领域研究的热点,与传统的加工技术相交叉衍生出许多新的学科,促进了相关领域的发展,其必将成为食品和药品行业占重要位置的新型加工技术。

2 微胶囊造粒技术

由粉末状的原料制成颗粒状成品的加工过程称之为造粒。通过造粒可以提高食品在口感、风味、颜色、比重等方面的均一性,在外形美观的同时,有效改善因吸湿而引起的食品变性[12]。对于微胶囊造粒技术,它是将固体、液体或气体物质包埋、封存在一个微型胶囊内成为一种固体微粒产品,它能够使被包裹的物料与外界环境隔离,达到最大限度地保持其原有的色香味、性能和生物活性,防止营养物质破坏和损失,并具有缓释功能[13]。该造粒技术中所用到的微胶囊是指一种具有聚合物壳壁的微型容器和包装物。由于此项技术可以改变物质形态(通常是将原先不易加工贮存的气体、液体转化成为稳定的固体形式)、保护敏感成分、隔离活性物质、降低挥发性,使不相溶成分混合并降低某些化学添加剂的毒性等,为食品工业高新技术的开发展现了良好前景[14]。

微胶囊的大小一般为5~200 μm,囊壁的厚度一般在0.12 μm至几微米内,在特定的条件下,囊壁所包埋的组分可以在控制的速率下释放。在食品工业中,为了获得特殊的胶囊化产品,关键就是要选择好具有该特性的壁材。目前在食品工业中最常用的壁材为植物胶、阿拉伯胶、海藻酸纳、卡拉胶、琼脂等,其次是淀粉及其衍生物,如各种类型的糊精、低聚糖。此外还有蛋白质类、油脂类等。在微胶囊化技术中,应该根据不同芯材的要求,选择适当的壁材[15]。

2.1 方法

微胶囊造粒技术中所采用的方法可以分为物理法、化学法和物化法等3类[16]。①物理法:喷雾干燥法,喷雾凝冻法,空气悬浮法,静电结合法,真空蒸发沉淀法和多孔离心法。其中喷雾干燥法以其操作灵活,成本低廉,具有良好的产品质量而成为食品工业中应用最广泛的微胶囊化方法。②化学法:界面聚合法,原位聚合法,分子包囊法和辐射包囊法。③物化法:水相分离法,油相分离法,囊心交换法,挤压法,锐孔法,粉末床法,熔化分散法和复相乳液法。

2.2 应用实例

微胶囊造粒技术应用于食品工业,使许多传统的工艺过程得到简化,同时也使许多用通常技术手段无法解决的问题得到了解决,极大的推动了食品工业由低级初加工向高级深加工产业的转变。目前,该技术在食品工业中的应用主要有以下几个方面:

2.2.1食品微胶囊化 将传统液体产品如液体香精香料、油脂、酱油、醋等固体粉末化。以液体香精香料为例,将其微胶囊化成固体粉末,可以在食品加工或食品配方中使用更为方便[17]。用于香精香料微胶囊的方法很多,包括喷雾干燥法、挤压法、喷雾凝冻法等,其中以Swisher设计的挤压方法成为目前商业生产方法的基础。他将香精油和抗氧化剂及分散剂加入DE值为42的谷物淀粉糖浆,并将温度控制在85~125 ℃的范围内,将这一混合物剧烈搅拌,并用氮气排除氧气,形成的乳状液被挤入到不相混溶的液体中(如植物油或矿物油)。将冷凝的固体磨成一定的颗粒大小,并用溶剂(如异丁醇)除去表面油,然后真空干燥,得到含香精油质量分数8%~10%的产品[18]。

2.2.2食品添加剂微胶囊化 为避免食品添加剂受外界不良影响而变质,利用微胶囊的缓释功能使添加剂的效能更充分的发挥。赵中胜[19]在牛肉香精微胶囊化研究中,以微胶囊化效率作为选择的指标,采用喷雾干燥法对均质和喷雾干燥的条件进一步优化,确定了最佳的均质和喷雾干燥的工艺参数,微胶囊化效率最高可达到91.26%,且微胶囊化后的牛肉香精香型稳定、留香时间长、颜色均一、流动性好、扩散快。

2.2.3营养强化剂和生物活性物质微胶囊化 张新武[20]通过试验确定了阿胶元粉微胶囊化最佳生产工艺条件:以酶解处理后的阿胶水解浓缩液为芯材,以m(麦芽糊精)∶m(β-环糊精)=1.5∶ 1为壁材,m(壁材)∶m(芯材)=1∶ 1.5,包埋温度30 ℃,包埋时间1 h,真空干燥8 h。与传统方法相比,所得产品具有良好的溶解性和流动性,服用方便,口感好,最大限度减少阿胶元粉生产中活性物质和营养物质的损失,提高了产品的质量和稳定性。万义玲[21]以壳聚糖、海藻酸钠为壁材,用自制鱼油做为芯材,采用复凝聚法制备鱼油微胶囊产品,并以产品的外形,粒径大小、产率、效率、缓释性能作为评价指标,系统地得出制备鱼油微胶囊的最佳工艺条件。

2.2.4酶或细胞固定化 王霞[22]通过与游离葡萄糖氧化酶做对比,研究了海藻酸钠—壳聚糖包埋后的微胶囊化葡萄糖氧化酶(CACH-GOD)对面粉粉质特性、拉伸特性和焙烤品质的影响。结果显示:微胶囊化葡萄糖氧化酶对面团的作用速度更为合理,对面粉的粉质、拉伸特性有明显的改善效果。添加微胶囊化葡萄糖氧化酶的面包品质好,面包的比容、高径比和质构评价指标都优于游离的葡萄糖氧化酶。

2.3 发展趋势

微胶囊化技术是食品行业中引入的一项新技术,对食品工业的发展产生了极大的推动作用。目前影响微胶囊化技术在食品工业中的推广障碍主要是成本较高,其次是所用的壁材中,相当一部分不属于食品添加剂范围,还必须开发同样性能的食品壁材,有些方法还遇到废水回收或处理等相关问题而限制了它的应用。但随着人们对微胶囊化技术认识的不断加深,新材料新设备的不断开发,微胶囊化技术将会沿着它这一独特的方式活跃于食品工业中。

3 远红外线技术

凡温度高于0(K)的物体都有向外发射粒子的能力,辐射粒子所具有的能量称为辐射能。物体转化本身的热能向外发射辐射能的现象称为热辐射。热辐射是电磁辐射,即电磁波。电磁波按其波长分为宇宙射线、X射线、紫外线、可见光、红外线、微波和无线电波等。其中,红外线位于可见光和微波之间,可再细分为短红外、中红外和远红外线。一般认为波长在3~30 μm的称为远红外线[23]。

物质由正负电荷交错存在的分子所组成时,其分子具有几种振动方式,每一种振动方式有固定的振动频率。各种振动方式吸收与其相应的电磁波能量,加速自己的分子运动,而使温度升高。除了水、酒精以外,塑料、涂料、纤维和食品等高分子物质也容易吸收红外线。当红外线频率和分子结合的振动频率相一致时,红外线能量就能转换为分子的振动能量,高分子物质温度就上升,这即是红外线辐射加热的机理,同时也是在食品工业中采用远红外线加热的原理。

3.1 特点

远红外加热技术的特性有[24,25]:①内部加热,加热速度快,节省能源。远红外加热与传统的加热方式相比,在生产效率上提高了20%~30%,节电30%~50%,节省其他能源约30%。若以蒸汽或热风为热源,则远红外线的加热干燥时间只是采用其他加热方法的1/10~1/20。②操作方便。远红外加热设备结构简单,易于安装、操作和维护,只要根据原料选用合适的辐射元件,设计合适的烘道即可。③污染少,安全性高。由于远红外加热是辐射加热,不会对环境造成污染,而且电热石英管安全性高,对人体伤害小。④易于控制温度。由于远红外加热设备采用仪表自动操作控制,有利于控制加热温度。⑤改善产品品质。远红外线有一定的穿透能力,使得物料的内部和表面分子同时吸收了辐射能,产生自发热效应,使水分和其他溶剂分子蒸发,受热均匀,避免了由于受热不均热胀而产生的形变或质变。

3.2 应用实例

远红外线在食品加工过程中主要应用于干燥和加热,被广泛地应用在谷物、蔬菜、水果、食糖、茶叶、烟草、面团、糕点、烘制面包、饼干、蛋糕、点心、熏烤肉、鱼、香肠制品、消毒面粉等的加热和干燥。另外在谷物、牛乳、果汁、啤酒杀菌防腐等方面也有所应用[26]。

远红外加热技术在食品工业中的应用,包括水产品、肉制品和酒类的加工,以及食品的防腐杀菌。Sakai等[27]用远红外线技术来解冻冷藏的生金枪鱼片,能够很好保持金枪鱼的外观和营养。在制作木松鱼片时利用远红外辐射烧软,可缩短1/3~1/2的加热时间,并兼有杀菌效果,还能防止营养成分流失,可获得均匀的加热,水分增加也不多,可省去均匀水分的暗蒸工艺。P.Sheridan等[28]应用远红外线技术制作肉饼进行了研究,通过中波红外线和远波红外线的比较实验,得出远红外线能更快地升高肉饼的中心温度,而且在加热过程中不依赖肉饼中的脂肪含量。酿酒器利用远红外加热原理,使容器内温度保持在28 ℃,促使果汁外流,从而酿到果子酒。另外,在我国白酒的酿造过程中,其中陈化过程可以利用远红外技术,以加快陈化速度,缩短陈化时间,同时加快形成酒的风味。Arambula等[29]利用远红外线加热细菌内毒素时,180 ℃温度下加热120 min或250 ℃下加热30 min,细菌内毒素转为阴性。

远红外线用于干燥和烤焙时,主要包括果蔬和药材等的加工,以及粮食的贮存。Mongpraneet等[30]运用真空条件对威尔士洋葱进行远红外干燥,得到的洋葱脱水效果好,降低洋葱复水的可能性。另外,王军等[31]通过远红外技术的处理,脱水产品在冷藏条件下由原来的保存时间2~4 d延长到现在的21~28 d。传统干燥机多采用高温通风方式,强制地去除粮食表面的水分,而远红外线干燥机利用远红外线的辐射,从谷物中心开始加温,采用低温(最高风温为外界气温+12 ℃)通风的方式即可除去水分。由于热风温度低,有效地保持了谷物的品质,对于水稻干燥,有效地减少了爆腰增率[32]。黄朝晖等[33]利用变温远红外干燥西洋参,与恒温热风干燥相比较,远红外干燥的西洋参质量优于热风干燥的。卢晓黎[34]以鲜甘薯为主要原料,采用远红外线技术应用于甘薯酥脆饼干的烘烤,获得很好的效果。

3.3 发展趋势

虽然到目前为止已获悉部分物质的红外吸收光谱带,但这都是对单一纯净物质分析的结果。食品有其多样性与复杂性,各物质的混合或结合是否为其带来吸收频谱的改变未有研究,食品红外光谱数据库有待建立。

随着工业和科学技术的高度发展,能源的需求矛盾日益加深,具有节能特性的远红外技术受到了高度的重视,在电力十分紧张的情况下,远红外加热水平的提高,在节能和提高加热干燥物质量方面具有十分重要的意义,这一技术在食品加工业中的应用也将越来越广泛。

4 水油混合深层油炸和真空油炸技术

4.1 水油混合深层油炸技术

随着人们生活水平的提高和生活节奏的加快,油炸食品已成为许多人饮食中不可缺少的方便食品。浅层煎炸(如煎炸鸡蛋、馅饼等)严格地讲不能列入油炸工艺中,油炸应指深层油炸,它适合于加工不同形状的食品,可分为纯油油炸和水油混合油炸。其中,水油混合深层油炸是近年来国外新兴的一种工艺技术,它有着传统纯油油炸不可比拟的优点,因而受到食品加工企业、中西式快餐店的欢迎,有着广阔的市场前景。

4.1.1传统纯油油炸工艺对食品的不良影响 传统纯油油炸工艺对食品的不良影响包括以下几点:①油炸过程中,全部的油均处于持续的高温状态,当食品所释放的水分和氧气同油接触时,油便会氧化生成羰基化合物、酮基酸、环氧酸等物质,这些物质均会使食品产生不良的味道,并使油变黑。随着油使用时间的延长,在无氧状态下,油分子会与各种产物聚合生成环状化合物及高分子聚合物,使油的粘度上升,降低油的传热系数,增加食品的持油率,影响食品的质量与安全性。重复使用几次后的油便失去了食用价值。②油炸过程中产生的食物碎屑,会慢慢积存于油炸器的底部,时间一长就会被炸成碳屑,使油变污浊,特别是在反复炸制腌肉类食品时还会生成一种名为亚硝基吡啶的致癌物。同时,食物残渣附着于油炸食品的表面,会使油炸食品质量劣化。③油在高温条件下被反复使用,不饱和脂肪酸会产生热氧化反应,生成过氧化物,直接妨碍肌体对食品脂肪和蛋白质的吸收,降低其营养效价。④油在高温条件下被反复使用,油的某些分解产物会在不断的聚合、分解过程中,产生许多种毒性不尽相同的油脂聚合物,如环状单聚体、二聚体及多聚体,这些物质在人体内达到一定的含量会导致神经麻痹,甚至危及人的生命。

4.1.2水油混合式深层油炸工艺 水油混合式深层油炸工艺是指在同一敞口容器中加入油和水,相对密度小的油占据容器的上半部,相对密度大的水则占据容器的下半部,将电热管水平安置在容器的油层中,油炸时食品处在油层中,油水界面处设置水平冷却器以及强制循环风机对水进行冷却,使油水分界的温度控制在55 ℃以下。炸制食品时产生的食物残渣从高温油层落下,积存于底部温度较低的水层中,同时残渣中所含的油经过水层分离后又返回油层,落入水中的残渣可以随水排出。

油炸机是食品油炸加工的关键设备,采用水油混合式油炸工艺的油炸机又叫水滤式油炸机,包括小型间歇水滤式油炸机和大型水滤式连续油炸机,依照油水的比质量不同、互不相溶、自动分层的原理而设计[35]。在油槽中设有高温油层(加热油层)、缓冲油层(过滤油层)和水层(沉淀层)。安进等[36]对水油混合式油炸机进行了设计优化。

相比于传统油炸机,采用油水混合油炸机具有的优势可概括为以下5个方面。①油炸过程使油局部受热,因而油的氧化程度显著降低。自动控温加热器使上层油温保持在180~230 ℃,油水分界面的温度控制在55 ℃以下,下层油温比较低,因而油的氧化程度大为降低,油的重复使用率大大提高。②炸制食品时产生的食物残渣由于重力作用从高温油层落下,积存于底部的水层中,可定期经排污口排除,无需过滤处理,避免了传统纯油油炸工艺产生的食物残渣对食品造成的许多不良影响。③反复油炸食品后的油不需过滤。炸制过程中油始终保持新鲜状态,所炸食品不但香、味俱佳,而且其外观品质良好。④避免了传统纯油油炸过程中油因氧化聚变而成为废油的浪费,大大降低了油的损耗,节油效果十分明显。4.1.3发展趋势 传统油炸工艺中存在的许多问题,使消费者对油炸食品都抱有一种敬而远之的态度,认为油炸食品都含有一定量的致癌物,油炸食品营养损失大等。其实在油炸过程中由于食品表面干燥层形成了一层干壳,使食品内部的温度一般不会超过100 ℃,因而油炸对食品营养成分的破坏很少,它对食品营养成分的破坏程度一般都不大于其它的烹调方法。利用水油混合深层油炸工艺炸制的食品克服了传统油炸食品的诸多不足,不久的将来,该技术会得到广泛的应用。

4.2 真空油炸技术

低温真空油炸技术始于1972年的美国专利,提出了原始的封闭式油炸模式。1977年,日本专利提出油炸香蕉设备及工艺,自此以后的十几年,涉及美国、日本、加拿大、荷兰、德国、香港、台湾等10多个国家和地区的100多项专利陆续问世,此时,果蔬脆片在一些发达国家的市场上形成消费热点,其市场定位档次较高。从20世纪90年代以来,国外的油炸食品研究多侧重于深层油炸技术[37~39],包括降低产品脂肪含量,改善产品品质,以及建立油炸过程中水分蒸发和脂肪吸收的模型。

我国食品科研机构在引进真空油炸技术的基础上,对该项技术进行了多方位的吸收与创新。1993年,我国将真空油炸技术列为国家星火计划开发项目,此后,我国在真空油炸技术方面的研究逐渐成熟。2005年,中国农业机械化科学研究院包装和食品机械总公司生产了YZG-10 型真空压力浸渍油炸脱油离心设备,该设备自动化程度高,降低了劳动强度,缩短了加工时间,效率比传统常压浸渍设备提高5~10倍,并较大程度地提高了产品质量[40]。

4.2.1特点 真空油炸技术是将油炸和脱水作用有机地结合在一起,使原料处于负压状态,在这种相对缺氧的条件下进行食品加工可以减轻甚至避免氧化作用(如脂肪酸败、酶促褐变等)所带来的危害[41]。该技术的特点如下:①可以降低物料中水分的蒸发温度,与常压油炸相比,热能消耗相对较小,油炸温度大大降低,可以减少食品中维生素等热敏性成分的损失,有利于保持食品的营养成分,避免食品焦化。②可以造成缺氧的环境,能有效杀灭细菌和某些有害的微生物,减轻物料及炸油的氧化速度,提供了防止物料褐变的条件,抑制了物料霉变和细菌感染,有利于产品储存期的延长。③在足够低的压强下,物料组织因外压的降低将产生一定的膨松作用。真空状态还缩短了物料的浸渍、脱气和脱水的时间。④借助压差的作用,加速物料中物质分子的运动和气体扩散,从而提高物料处理的速度和均匀性[35]。

4.2.2应用实例 真空油炸包括油炸锅、真空发生装置、冷凝器、热源和油加热器。真空发生装置多采用真空泵来完成,也可采用蒸汽喷射泵。热源多数采用锅炉供热,也可采用直接燃烧加热、电加热。

低温真空油炸技术在问世以来的30多年间,众多的食品科研机构、食品加工企业不断发展成熟起来,其加工范围也由开始时的水果蔬菜扩展到肉制品、干果类、昆虫类、水产品、中草药等。国内有关该技术的研究中,祁芳斌[42]比较了不同甘薯品种及其真空油炸后脆片的水分、脂肪和质地等性状。结果表明,闽薯7-3、岩薯5号为较理想的低温真空油炸加工品种。随着油炸温度和真空度的升高,甘薯脆片的干燥速度加快,同时脆度逐渐提高。在温度85 ℃,真空度0.085 MPa条件下油炸20 min,可获得外形完整的高品质甘薯脆片。马力等[43]将低温真空减压膨化技术应用于牛肉干的加工得到了较好的成效,同时研究了油炸温度、油炸时间和冷冻温度、冷冻时间对牛肉干品质的影响,并得出加工工艺的最佳条件:对卤制处理的牛肉选取120 ℃,油炸8 min;对腌制处理的牛肉选取120 ℃,7 min的工艺条件,分别可获得最佳的产品质量。林琳[44]以新鲜大黄鱼为原料,采用低温真空油炸技术进行处理:在真空度为0.03 MPa,温度为145 ℃下油炸120 s,生产出的大黄鱼休闲食品颜色金黄透明,鱼肉软硬适中,口感好,其蛋白质质量分数≥80%,水分质量分数≤6%等,得到较好品质的大黄鱼干制休闲食品。

4.2.3发展趋势 真空油炸食品在国际市场已经产业化规模生产,大有取代传统油炸食品之势。而国内虽然有大量关于真空油炸技术方面的研究报道,但在市场上的真空油炸食品几乎寻觅不到。结合目前的实际情况,真空油炸技术应用于食品加工的发展有着美好的前景和广大的市场,为了更加快速的发展此项产业,要着重于以下几个方面的研究:第一,进行深入的理论研究,设计更加自动化、连续化、高效节能的真空油炸加工设备,从而降低能耗降低成本;第二,不断进行试验研究,开发新的真空油炸产品的品种和类型,充分挖掘其加工潜力和市场潜力;第三,在整个真空油炸的过程中,深化对各个单元操作的机理研究,同时可以联合其他的干燥方法如热风干燥,真空微波干燥,从而进一步优化加工工艺,提高真空油炸食品的品质,降低含脂率,完善产品的感官性状,开发广阔的市场。

5 膜分离技术

1784年,Abble Nelkee发现水能自然地扩散到装有酒精的猪膀胧内,首次揭示了膜分离现象。进入20世纪,膜分离技术的发展历史大致可分为:30年代微孔过滤(Microfiltration),40年代透析(Dialysis),50年代电渗析( Electrodialysis),60年代反渗透(Reverse Osmosis),70年代超滤(Ult Rafiltration),80年代气体分离(Gas Separation),90年代渗透汽化或称渗透蒸发(Pervaporation)。20世纪上半叶,制造滤膜的企业开始出现,但膜分离技术的大发展和工业应用是在60年代以后。由于膜分离技术能耗低,无污染等特点,与传统分离技术的高能耗,污染环境形成鲜明的对比,使得膜分离技术成为分离科学中重要的组成部分,广泛的应用于食品、化工、医药卫生、水处理、生物等领域。

5.1 方法

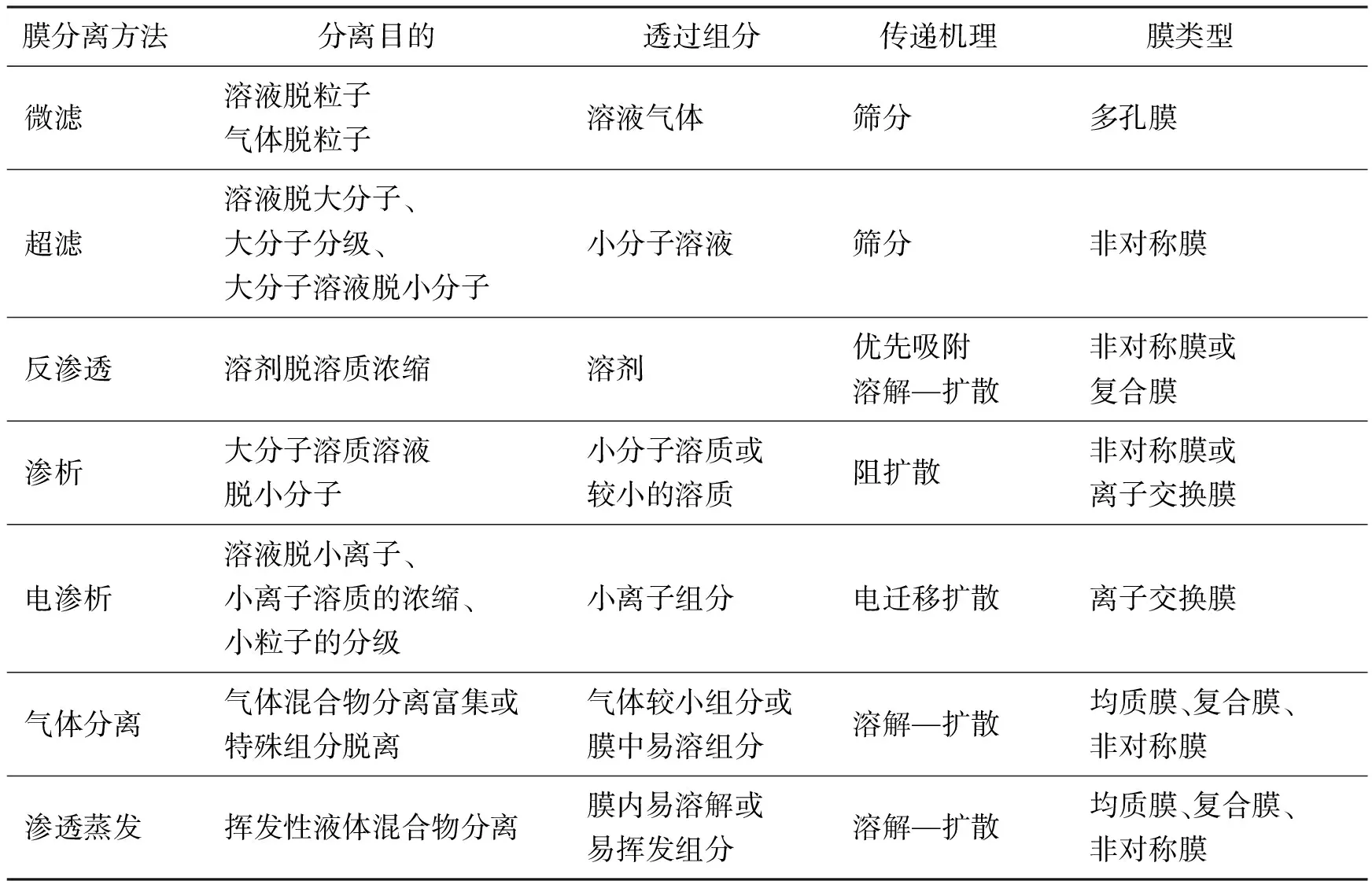

膜分离是在外界能量或化学位差的推动下,用选择性透过膜作为选择膜,使混合物中的一部分通过选择性透过膜,一部分被截留,并且各组分透过膜的迁移率不同,达到对混合物进行分离、提纯和浓缩的目的。根据膜分离技术的原理可以知道,膜是膜分离技术的核心。膜材料的物理化学性质,膜的分离透性和膜的使用成本对膜分离技术起着决定性的影响。在分离不同溶质时,先知道被分离物质的分子量,按其分子量的大小来考虑选用哪一种分离形式,以免造成膜表面有附着物和孔堵塞。主要膜分离方法的基本特征见表2[45]。

表2 主要膜分离方法基本特征

5.2 应用实例

膜分离技术在食品工业中的应用,主要表现在以下几个方面:

5.2.1在乳制品加工中的应用 根据超滤膜过滤特性,利用超滤膜可以将牛奶中一些组分分离。蛋白质分子量较大,超滤膜可以截留几乎全部的蛋白质,而水、乳糖、可溶性盐类等组分可以自由通过,过滤后可以得到蛋白质质量分数高达80%的脱脂浓乳[46]。E Renner等[47]实验证明,在低温保藏条件下,乳酸菌对截留物的变化并不敏感,而大肠菌群数量却显著下降,既保证了牛奶的风味,又提高了产品的质量。根据膜的截留特性,过滤后,牛奶中营养成分将会发生变化,其中原奶中90%左右的乳糖将被除去,这符合亚洲人的口味。

5.2.2在酒类加工中的应用 反渗透法生产低度啤酒。首先将啤酒经反渗透浓缩,由于膜对酒精的截留能力差,一定量的透过液一齐被分离出来,然后用不含酒精的溶液(如无菌水)稀释浓缩液,这样就降低了啤酒的酒精度,另外使用电渗析和离子交换树脂联合装置,可除去水中细菌、病毒、残留农药等,净化啤酒酿造用水[45]。

白酒中常含有棕榈酸乙酯、油酸乙酯、亚油酸乙酯等物质,溶于酒精不溶于水,当酒度和温度降低时,这些物质溶解度降低而使白酒混浊,影响产品质量,这些混浊物粒径小,比质量轻,用常规法不佳,但用超滤法分离就可保证白酒质量。朱志玲等[48]采用膜UF(超滤)技术有效除去了白酒因高级脂肪酸乙酯含量过高降度后出现的浑浊、失光现象,且过滤效果好,酒中香味物质损失少,运行成本低。

目前常用反渗透和超滤技术使葡萄酒澄清,除去葡萄汁中的野生酵母和杂菌以及果胶等固形物质。在葡萄酒过滤过程中,一般采用滤芯的精度为0.20~0.45 μm,可以滤除酒液中的酵母和细菌,防止在贮藏时再次发酵。曹恒霞等[49]采用超滤法对葡萄酒进行处理,在分离沉降物时,具有除菌的作用,使酒质澄清透明,口感良好。

5.2.3在调味品加工中的应用 用膜UF分离技术精制酱油和食醋,是酱油和食醋生产中一项先进的后处理工艺,对于提高产品档次,开发新品种具有特殊功效。经试验筛选出的滤膜对酱油中细菌的去除率达到99%以上,经膜UF处理后的食醋能防止返混,有效保存期达到1年以上[50]。由于超滤膜的选择性,酱油中的氨基酸、盐、有机酸等小分子风味物质透过膜,其他的大分子物质如微生物菌体、大分子蛋白质、杂质颗粒沉淀等则被截留,从而获得澄清透明的酱油,但是膜材料易被污染,主要由蛋白质污染,是生产效率和运行成本的重要影响因素[51]。

5.2.4在果汁、茶饮料加工中的应用 常规的果汁浓缩采用多级真空浓缩法,果汁中含有大量的芳香成分、蛋白质和糖等物质,在加热作用下,容易导致芳香成分的挥发和果汁褐变。目前较好的果汁浓缩技术是膜分离技术,多采用反渗透技术。有数据表明,采用反渗透法,果汁中芳香成分可保留30%~60%。分离时的操作条件影响果汁风味物质的截留,通常操作温度升高会使风味物质的透过率增加。操作压力增加,缩短了操作时间,减少了因挥发和膜吸附造成的风味成分损失,使截留液中的风味物质相对增多[52]。

膜分离技术浓缩茶汁,采用超滤+反渗透的工艺,避免了其它浓缩法的高温、相变,而超滤则可以解决沉淀混浊及冷后浑现象,同时又为反渗透膜浓缩做准备,去除了茶汁中的大分子如蛋白质等[53]。罗龙新等[54]分别用EC(蒸发)、UF(超滤)+RO(反渗透)、UF(超滤)+EC(蒸发)、RO(反渗透)等4种工艺,对绿茶、红茶、乌龙茶汁进行浓缩实验,得出UF+RO工艺对保留化学成分和香味品质最佳,且从茶汁中取出蛋白质、果胶的效果最佳,茶汁的澄清度高。

5.3 发展趋势

随着社会的快速发展,更多的新型膜材料被发现,膜分离技术与食品加工行业有着紧密的联系,传统的分离技术逐渐被取代。但是目前膜材料大部分均是化学材料制成的产品,可降解性差,从而造成坏境的污染。同时,在分离过程中,膜材料容易被堵塞,导致连续生产能力差。现阶段关于膜分离技术的研究应该致力于环保型、可降解型的膜材料开发,避免对环境的污染。

近年来,我国食品工业迅速发展,伴随着经济的发展,国家提出可持续发展战略,建立环境友好型社会。膜分离技术由于它环保型、节约型等特点,广泛应用于食品工业中,可为我国创造更多的经济效益和环境效益[55]。

6 超临界流体萃取技术

超临界流体(Supercritical Fluid,简称SCF)是指温度压力均处于临界点以上的流体。超临界流体是一种处于气体与液体之间的流体状态,具有与液体相近的密度,与气体接近的粘度,扩散系数介于气体和液体之间,由于这些性质,超临界流体具有传统溶剂所无法比拟的溶解能力、流动性能和传递性能。超临界流体最重要的性质是具有很大的压缩性,在临界点附近,压力和温度的微小变化可以引起流体密度较大的变化,超临界流体的溶解能力主要取决于密度,密度增加,溶解能力增强;密度减小,溶解能力减弱。因此,可以利用压力、温度的变化来实现萃取和分离过程。

超临界流体萃取(Supercritical Fluid Extraction,简称SFE),是以超临界流体为溶剂,利用其高渗透性和高溶解能力来提取分离混合物的过程。早在1879年,英国的Hannary和Hogarth就通过实验发现SCF对物质,特别是对非挥发性物质具有特殊的溶解力[56]。但直到20世纪60年代,Zosel用SFE技术脱除咖啡豆中的咖啡因获得成功并使之工业化,其作为一门新型分离技术才日益受到人们的关注。1978年联邦德国建成了第一个利用超临界流体萃取技术从咖啡豆脱除咖啡因的工厂[57]。我国从1981年起开始了此项技术的研究,目前超临界流体萃取技术现已广泛应用于食品、医药、香料等多种领域之中。

6.1 方法

超临界流体萃取过程分萃取和分离2个阶段,根据分离条件的不同,超临界流体萃取过程分等温变压法、等压变温法和吸附法。在超临界流体萃取的工艺过程中,对超临界流体的要求首先是具有良好的溶解性能,其次还要求其具备良好的选择性。提高超临界流体选择性的基本原则是:操作温度应和超临界流体的温度相接近;超临界流体的化学性质应和待分离溶质的化学性质相近。

超临界流体的选定是超临界流体萃取的主要关键,应根据分离对象与目的不同,选定超临界流体萃取中使用的溶剂。作为萃取溶剂的超临界流体必须具备以下条件[58]:①萃取剂需具有化学稳定性,对设备没有腐蚀性。②临界温度不能太低或太高,最好接近室温或接近操作温度。③操作温度应低于被萃取溶质分解温度或变质温度;临界压力不能太高,可节约压缩动力费。④选择性好,容易得到高纯度制品。⑤溶解度要高,可以减少溶剂的循环量。⑥萃取溶剂要容易获取,价格要便宜,并且在医药、食品等工业上使用时,萃取剂必须对人体没有任何毒性。

常用的超临界流体有CO2,SO2,NH3,H2O,CH3OH,C2H5OH,C2H6,C3H8,C4H10,C5H12,C2H4,CClF3等[59]。这些萃取剂中CO2最为常用,是因为超临界CO2密度大,溶解能力强,传质速率高;临界压力适中(7.4 MPa),容易实现,临界温度31 ℃,分离过程可在接近室温条件下进行;并且具备了无毒、无臭、无腐蚀性、无残留、不燃、防氧化、价廉等优点。

6.2 应用实例

超临界流体CO2尤其适用于不稳定天然产物和生理活性物质的提取和分离。例如利用超临界流体萃取小麦胚芽油,与传统有机溶剂相比,具有工艺简单,便于分离,无溶剂残留等优点,所得小麦胚芽油色泽浅,风味好,酸价低[60];香草兰是一种多年生的藤本热带香料植物,有“食品香料之王”的美称,与传统成本高、费时的有机溶剂萃取方法相比,用超临界CO2萃取香草兰香料在最佳操作条件下,香料萃取率可达到8.36%,且无溶剂残留[61]。

6.3 发展趋势

超临界流体特别是超临界CO2萃取技术以其提取率高、产品纯度好、过程能耗低、后处理简单和无毒、无三废、无易燃易爆危险等诸多传统分离技术不可比拟的优势,近年来得到了广泛的应用。在食品工业中的应用,既有从原料中提取和纯化少量有效成分的功能,还可以去除一些影响食品的风味和有碍人体健康的物质。例如采用超临界萃取技术脱除咖啡因[62];萃取啤酒花中的有效成分;以及开发那些具有高附加值的保健用油,如米糠油、小麦胚芽油、沙棘油和葡萄籽油等;并取得了工业应用成果,在食品工业领域有着广阔的应用前景[63,64]。

[1] 刘树立,王华.超微粉碎技术的优势及应用进展[J].干燥技术与设备,2007,5(1):35-38.

[2] 高福成,郑建仙.食品工程高新技术[M].北京:中国轻工业出版社,2009.

[3] 张慜,王亮.超微粉碎在食品加工中的研究进展[J].无锡轻工大学学报,2003,22(4):106-110.

[4] 刘树立,王春艳,盛占武,等.超微粉碎技术在食品工业中的优势及应用研究现状[J].四川食品与发酵,2006,42(6):5-7.

[5] 张洁,于颖,徐桂花.超微粉碎技术在食品工业中的应用[J].农业科学研究,2010,31(1):51-54.

[6] 郭旭东,郭宇延,刁其玉,等. 超微粉碎技术在中草药上的应用[J].中国现代中药,2011,13(9):40-44.

[7] 尹州.超微粉碎技术及其在食品加工中的应用[J].食品工程,2011(7):171-173.

[8] 杨珺,邹全明,王东昕.鳖甲超微细粉碎免疫调节动物实验研究[J].食品科学,2000,21(3):40-42.

[9] 孙君社,吴小华.传统调味料的超微粉化及其表征[J].农业工程学报,2000,16(6):123-125.

[10] 翟文俊,赵胜.乳鸽冻干超微粉的加工工艺[J].陕西教育学院学报,2000,16(1):85-87.

[11] 吴玉德.宋文超.翟登攀,等.超微粉碎技术生产姜汁、大枣复合保健营养果茶生产工艺的试验研究[J].科技信息,2011(21):425-426.

[12] 宋洪波,迟玉杰,邓尚贵,等.食品加工新技术[M].北京:科学出版社,2013.

[13] 宋彦显,闵玉涛.食品加工的高新技术及其发展趋势[J].中国食物与营养,2010(4):32-34.

[14] 张峻,齐崴, 韩志慧, 等.食品微胶囊超微粉碎加工技术[M].北京:化学工业出版社, 2005.

[15] 钱列生,芮汉明.食品微胶囊技术[J].中山大学学报论丛,2007,27(9):201-205.

[16] 王延圣,苏平.微胶囊技术在植物精油中的应用及研究进展[J].食品工业科技, 2012,33(10):453-456.

[17] Wampler D J.Flavor encapsulation: a method for providing maximum stability for dry flavor systems[J].Cereal Food World,1992,37(11): 817-820.

[18] 林旭辉.食品香精香料及加香技术[M].北京:轻工业出版社,2010.

[19] 赵中胜,镡雪莹,查恩辉.牛肉香精微胶囊化的研究[J].中国调味品,2013,38(8):43-46.

[20] 张新武,侯钢北,孙志伟,等.方便型阿胶元粉的微胶囊化工艺技术研究及开发[J].食品工业,2013,34(8):81-83.

[21] 万义玲,洪鹏志,邱彩虹.鱼油(南海低值鱼)微胶囊化工艺的研究[J].食品科学,2007,28(5):120-125.

[22] 王霞,朱科学,钱海峰,等.微胶囊化葡萄糖氧化酶对面粉烘焙品质的改良研究[J].食品与发酵工业,2008,34(5):66-70.

[23] 褚治德,汪健生,孟宪玲.红外加热辐射的基本理论与实践研究[C]//《红外技术》编辑部、中国学术期刊(光盘版)电子杂志社.第十三届全国红外加热暨红外医学发展研讨会论文及论文摘要集.武汉:《红外技术》编辑部、中国学术期刊(光盘版)电子杂志社,2011.

[24] 黄鸣,黎锡流,李泽坤.微波与远红外线加热在食品加工中的应用[J].广州食品工业科技,2002,18(2):60-63.

[25] 程晓燕,刘建学.远红外技术在食品工程中的应用与进展[J].食品科技,2003(10):14-16.

[26] 杨华.远红外技术及其在食品工业上的应用与展望[J].包装与食品机械,2006,24(3):46-50.

[27] Sakai N,Morita N,Ping Qiu,et al.Two-dimensional heat transfer analysis of the thawing process of tuna by far-infrared radiation[J].Journal of the Japanese Society for Food Science&Technology-Nippon Shokuhin Kogyo Gakkaishi,1995,42(7):524- 530.

[28] Sheridan P,Shilton N.Application of far infa-red radiation to cooking of meat products[J].Journal of Food Engineering,1999(41):203-208.

[29] Arambula V G,Figueroa J D C,Martinez bustos F.Milling and processing parameters for corn tortillas from extruded instant dry masa flour[J].Journal of Food Science ,1998,63(2):338-341.

[30] Mongpraneet S,Abe T,Tsurusaki T.Accelerated drying of welsh onion by far infrared radiation under vacuum conditions[J]. Journal of Food Engineering,2002,55(2):147-156.

[31] 王军,段素华.真空冷却红外线干燥技术在脱水产品保鲜工艺中的应用分析[J].郑州工程学院学报,2002,23(3):76-79,82.

[32] 崔金福,廖敏超,蒋宝泉.远红外线辐射加热在谷物干燥上的应用[J].现代化农业,2001(8):34-35.

[33] 黄朝晖,张连学,王英平,等.恒温热风和变温远红外干燥西洋参的对比研究[J].特产研究,2002(3):11-14.

[34] 卢晓黎,雷鸣,沈成刃,等.远红外线烘烤制作甘薯酥脆饼干的工艺探讨[J].食品科学,2002,23(8):202-206.

[35] 刘洪义,杨旭,吴泽全,等.食品油炸技术及其关键设备的研究[J].农机化研究,2011(6):95-98.

[36] 安进.水油混合式油炸机结构的优化设计[J].食品与机械,2008,24(6):97-98.

[37] Rayner M,Ciolfi V,Maves B,et al.Development and application of soy-protein films to reduce fat intake in deep-fried foods[J].Journal of the science of food and agriculture,2000,80(6):777-782.

[38] Wu Y,Rhim J W,Weller C L,et al.Moisture loss and lipid oxidation for precooked beef patties in edible coatings and films[J].Journal of food science,2000,65(2):300-304.

[39] Sahin S,Sastry S K,Bayindirli L.Heat transfer during frying of potato slices[J].LWT-food science and technology,1999,32(1):19-24.

[40] 李伟荣,任爱清,陈国宝.果蔬真空油炸脱水技术研究及展望[J].保鲜与加工,2010,10(4):5-7.

[41] 张俊艳.真空油炸技术在食品加工中的应用[J].食品研究与开发,2013,34(10):129-132.

[42] 祁芳斌,陈发兴.低温真空油炸甘薯脆片的研究[J].江西农业大学学报, 2009,31(3):549-553.

[43] 马力,张国栋,刘学兴,等.真空油炸改善牛肉干品质的研究[J].肉类研究,2003(4):12-14.

[44] 林琳,谢超,朱赞清.养殖大黄鱼低温真空油炸的工艺[J].食品研究与开发,2010,31(1):60-63.

[45] 伍小红.膜分离技术在食品工业中的应用[J].食品研究与开发,2005,26(2):11-13.

[46] 韩虎子,杨红.膜分离技术现状及其在食品行业的应用[J].食品与发酵科技,2012,48(5):23-26.

[47] E Renner,M H Abd El-Salam.Application of ultrafiltration in the dairy industry[M].Barking:Elseviser Science Publisher Ltd,1991.

[48] 朱志玲,刘贤福,崔广丽,等.膜超滤技术在低度浓香型曲酒中的应用[J].酿酒科技,2002,23(4):87-88.

[49] 曹恒霞,姜海凤,唐礼升,等.膜技术在酒类生产中的应用[J].酿酒科技,2011(6):83-85.

[50] 杨方威,冯叙桥,曹雪慧,等.膜分离技术在食品工业中的应用及研究进展[J].食品科学,2013,35(11):330-338.

[51] 黄文彪.酱油超滤过程的膜污染问题[J].广州食品工业科技,2003,19(3):83-84.

[52] 苏学素,焦必宁.膜分离技术在果汁浓缩中应用的研究进展[J].核农学报,2008,22(5):679-685.

[53] 赵文峻.膜分离技术在食品饮料行业中的应用[J].中国新技术新产品,2011(5):5-6.

[54] 罗龙新,尹军峰,钱晓军.茶汁膜分离浓缩工艺与热蒸发浓缩工艺的比较研究[J].茶叶科学,2000,20(1):30-35.

[55] 刘胜国,李旭敏.膜分离技术在食品工业清洁生产中的应用[J].现代食品科技,2007,23(6):95-97.

[56] Hanny J B,Hogarth J.On the solubility of solids in gases[J]. Proceedings of the Royal Society of London,1879,29:178-188.

[57] 王伟丽.刘学武.张晓冬,等.超临界流体萃取技术及其在食品工业中的应用[J].食品研究与开发,2002,23(1):4-6.

[58] 刘志伟.超临界流体萃取技术及其在食品工业中的研究进展[J].食品研究与开发,2004,25(2):3-6.

[59] 岳松,马力,张国栋,等.超临界流体萃取技术及其在食品加工中的应用[J].四川工业学院学报,2002,21(3):73-75,89.

[60] 李书国,陈辉,李雪梅,等.超临界CO2流体萃取小麦胚芽油工艺的研究[J].食品科学,2002,23(8):151-153.

[61] 符史良,周江,黄茂芳,等.用超临界CO2萃取香草兰香料[J].化学研究与应用,2002,14(4):452-454.

[62] 王建鸣.超临界萃取技术的新进展[J].高等函授学报(自然科学版),2006,20(1):56-58,64.

[63] 丁一刚,霍旭明.超临界流体的技术与应用[J].医药工程设计杂志,2002,23(4):3-6.

[64] 周如梅.超临界萃取技术在天然产物中的应用[J].企业技术开发,2005,24(7):15-17.

(责任编辑:朱宝昌,杨静)

Abstract: The application of new technology in food processing industry was reviewed from the several aspects in this paper. The techniques included the superfine grinding technology, the microcapsule granulation technology, the far infrared technology, the water and oil mixing deep fried and vacuum frying technology, the membrane separation technology and the supercritical fluid extraction technology.

Keywords: food processing; new technology application; superfine grinding technology; microcapsule granulation technology; far infrared technology; water and oil mixing deep fried and vacuum frying technology; membrane separation technology; supercritical fluid extraction technology

ProgressonNewTechnologyinFoodProcessingIndustry

MA Mengqing1,2, GAO Haisheng2

(1 Shandong Bio Sunkeen Co., Ltd, Jining Shandong, 272000; 2 College of Food Science & Technology, Hebei Normal University of Science & Technology; China)

TS201.1

A

1672-7983(2017)02-0049-11

10.3969/J.ISSN.1672-7983.2017.02.009

河北省百名优秀创新人才支持计划(项目编号:BRⅡ-115),秦皇岛市食品工程技术研究中心项目(项目编号:2011-60),河北科技师范学院科研创新团队项目(项目编号:2012-07)。

2017-06-28

马梦晴(1991-),女,硕士。主要研究方向:食品科学与工程。