仪表板刚度改善分析

杨春光,汤艳,李朔,李小登

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

仪表板刚度改善分析

杨春光,汤艳,李朔,李小登

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

仪表板作为内饰部件中重要的组成部分,其刚度是否满足要求,对乘员安全的保护以及仪表、空调系统等电子部件的安装都有重要影响。 文章阐述了仪表板刚度的验证方法以及法规要求,并对某车型仪表板刚度问题进行分析并制定改善方案,通过制定的改善方案和验证,使仪表板刚度满足设计要求。

仪表板;刚度;改善分析

Abstract:The instrument panel as an important part of interior trim parts, Whether the stiffness meet the requirements, and the passenger safety protection to the instrument, the installation of air conditioning syetem and other electronic components has important influence. This paper expounds the instrument panel stiffness verification methods and regulations, and analysis of a car instrument stiffness probiem and develop improvement plan,by making improvement plan and validation to make the instrument panel stiffness to meet the design requirements.

Keywords: instrument panel; stiffness; analysis and improvement

CLC NO.: U467 Document Code: A Article ID: 1671-7988 (2017)18-189-03

前言

随着汽车行业的快速发展,现代人们不但看重汽车性能,对内饰的要求也越来越高。仪表板作为内饰的重要组成部分,与安全气囊、座椅等一起保护着人员的安全,尤为引人注目。并且直接影响顾客对内饰的评价,因此对它的造型、品质等以及对成员的保护都有很高的要求[1]。仪表板刚度作为一项内饰品质评价的重要指标,应从设计初始阶段给以充分考虑和有效验证,以确保产品在各种使用环境下均能表现出色性能,提升内饰品质。

某车型仪表板样件在试制阶段检测发现:局部区域刚度不足的问题,主要表现为车辆密闭状态下,阳光高温(环境温度≥32℃)直射时,仪表板局部区域偏软,检测分析不满足要求。本文通过分析现有仪表板刚度设计完成情况和验证的实施情况,提出改善方案并达成设计指标。

1 仪表板刚度设计要求

对于仪表板刚度的设计要求,目前国内大部分汽车厂商对仪表板主要采用逆向设计,相应的要求很少被关注到。参照我公以往车型设计经验及评价情况设定刚度设计要求:加载力 50N,加载面积 10mm*10mm 时各加载区域变形量<1.5mm。

2 仪表板结构设计及验证过程

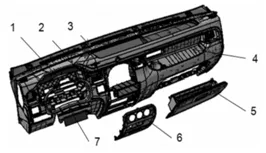

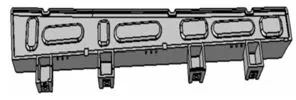

按其表面质感可分为硬质和软质仪表板。相比软质仪表板,硬质仪表板具有工艺简单、环保(VOC总量低)、经济的特点,非常适合在经济型轿车上使用。硬质仪表板一般用改性PP单层注塑成型。由于PP较软,较大注塑件常导致局部强度不足。某注塑仪表板组成如下图1所示。

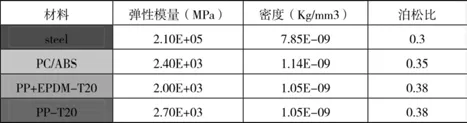

各部件的材料和成型工艺见表 1。考虑到该仪表板左右方向尺寸较大,设计之初已考虑增加焊接加强板进行加强。

图1 仪表板组成示意

2.2 仪表板刚度设计验证

仪表板设计验证主要分三个阶段进行:1.结构数据基本完成后进行CAE分析;2.根据确认的结构数据加工CNC模型进行组装评价;3.工装样件试验及评价。所有问题力求在前两个阶段得以识别和改善。仪表板刚度在这三个阶段均有分析和评价。以下对分析过程予以说明:

表1 仪表板各部件材料及工艺

2.2.1 仪表板刚度CAE分析

首先对数模建立有限元模型,如图2。

图2 仪表板有限元模型

接下来对各部件赋予材料属性,如表2。

表2 仪表板部件材料属性

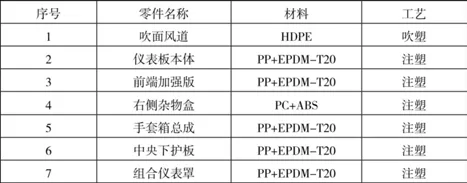

之后根据实车装配结构对相应部位进行约束,如图3。

约束:与车身连接点全约束;

载荷:在选定区域12.5×12.5mm的区域施加50N的力,方向垂直于加载面。

图3 仪表板约束示意

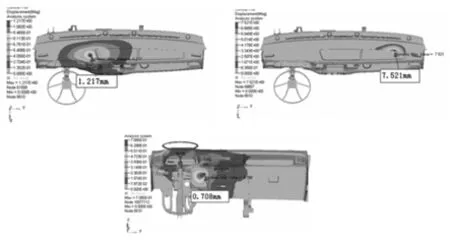

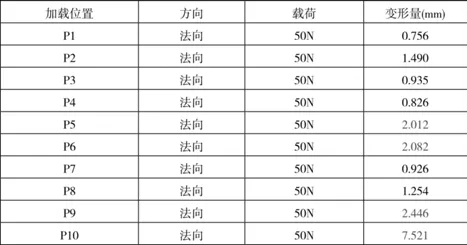

最后根据设计要求选取5~6个点进行加载分析,加载区域及变形云图如图4,分析结果如表3。

图4 仪表板加载示意

表3 刚度分析结果

分析结果表明:P5、P6、P9、P10点刚度均不满足<1.5mm目标值要求。

2.2.2 仪表板CNC模型组装评价

CNC模型是采用类ABS材料快速加工而成,一般周期为30天,各部件均是全尺寸全结构,可模拟工装产品状态进行组装,主要对系统的装配工艺性、结构合理性进行直观的验证评价。某车型仪表板系统的 CNC模型组装完成后,仪表板刚度进行了主观评价,良好。

2.2.3 仪表板工装样件试验及评价

对仪表板工装样件进行零部件试验和整车路试试验,均未反馈仪表板刚度相关问题。

3 问题分析及改善方案

3.1 问题分析

在小批试制阶段,仪表板刚度不足的问题陆续有反馈,经过现场考察,最终确认为当室外持续高温(环境温度≥32℃)车辆密闭状态下,阳光直射时仪表板局部区域手按偏软,主观不良感明显。问题状态下,仪表板表面温度测得超过80℃,基于塑料特性,故对仪表板所用材料增加高温状态下的拉伸强度和弯曲模量测试,结果如表4。

表4 各温度状态下材料机械性能

3.2 改善方案

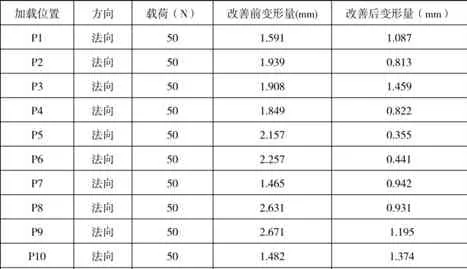

对实物重新选点进行CAE分析,结果表明在常温状态下仪表板刚度也不达标。仪表板右侧结构需加强。先期方案重点考虑在现有结构基础上新增加强筋改善刚度,经对比分析该方案虽有一定的改善效果,但不能从根本上解决问题。最终确认对加强板结构进行重新设计同时更换为刚度更高的材料。表5为方案对比分析结果。

表5 方案对比分析结果

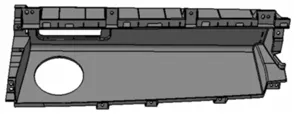

新的加强板结构相比原方案主要在两个方面进行了改善:a.由平板结构变更为纵横双向贯通筋结构,如图 5;b.材料由PP+EPDM-T20变更为刚性更高的PP-T20。

图5 加强板结构变更

图6 加强板材料变更

4 实物验证及总结

对整改件进行刚度分析,最大变形量均小于目标值 1.5 mm,满足要求;完成高温存放试验后,在仪表板表面温度达到80℃时进行主观评价刚度满足要求。

通过本次的原因分析和改善方案的实施验证,识别了前期验证过程中的局限性,同时加深了对部件结构设计原则的理解,对公司后续产品的开发和分析有重要的借鉴意义。

[1] 张志军.汽车内饰设计概论.[M] 人民交通出版社. 2008,(01).

(请作者核对本文图片,比较乱,不知排版是否正确)

Instrument panel stiffness design r analysis and improvement

Yang Chunguang, Tang Yan, Li Shuo, Li Xiaodeng

( Anhui jianghuai automobile group co., LTD., Anhui Hefei 230601 )

U467文献标识码:A文章编号:1671-7988 (2017)18-189-03

10.16638/j.cnki.1671-7988.2017.18.066

杨春光,(1984-)本科,就职于安徽江淮汽车集团股份有限公司技术中心。从事汽车内饰设计及开发工作。