基于HyperWorks的某重卡前簧支架可靠性优化设计

刘 崑

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

基于HyperWorks的某重卡前簧支架可靠性优化设计

刘 崑

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

采用CATIA三维软件建模,运用HyperWorks对零部件进行有限元分析,对某重型载货车前簧固定支架进行应力分析,得出分析结果,从分析结果得出可优化部位,通过改变支架局部厚度及改变支架加强筋位置,提高支架可靠性。

前簧固定支架;CATIA;HyperWorks;有限元分析;可靠性

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)20-15-03

1 引言

1.1 板簧悬架的功用

板簧固定支架是汽车悬架系统中的一个重要组成部件,它在汽车中起到板簧与车架的连接作用,在因车辆制动、颠簸、侧倾等复杂工况下受力情况复杂且受力较大,如果板簧支架的强度不能满足使用要求,会使悬架系统失效,失去车架与车桥的连接,严重影响车辆行车安全。此外,随着 GB 1589的实施,二轴载货车额定总质量由16t提升至18t,载重量的增大对板簧支架的可靠性提出了更高的要求。

本文基于 HyperWorks软件对前簧固定支架进行有限元分析,并进行优化设计,使该支架在不增加重量的情况下提升可靠性。

1.2 使用状况

前簧固定支架的装配示意图如下,该件装配在车架纵梁腹面及翼面上,通过M14的螺栓固定,在车辆启动、制动、颠簸路面跳动、侧倾等多种复杂工况下受到各方向应力。

图1

2 螺栓预紧力校核计算

2.1 受力分析

该前簧固定支架通过3个M14的螺栓安装在车架腹面、2个M14的螺栓安装在车架翼面上,承受螺栓的预紧力。车辆在加速或制动时该支架受到来自板簧沿车辆行驶方向(X向)的力,车辆在发生侧倾时该支架受到垂直车架腹面方向(Y向)的力,车辆在颠簸路面行驶时该支架受到因板簧跳动产生的垂直地面方向(Z向)的力,Z向受力工况为主要工况。

2.2 M14螺栓的预紧力

该板簧支架承受螺栓预紧力,产生内应力。

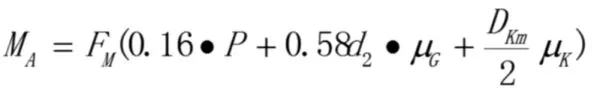

该处螺栓的预紧力矩为T:170N.m,根据螺栓的受力计算可得,螺栓的预紧力为Fx,由下式计算:

由螺栓的紧固力矩的计算公式可得螺栓的预紧力为 F=44471N。

其中:P为螺距1.5mm;

d2为螺栓的螺纹中径取d2min=13mm;

Dkm螺母的等效半径为22.5mm;

摩擦系数μG和μk定为0.2。

2.3 板簧传递给该件的力

车辆最大前轴荷5300kg,簧下质量(轮胎、板簧、车桥)593kg,计算可得单个固定支架承载 G=(5300-593)×9.8/4=11532N。

3 原件CAE分析

3.1 分析过程

该件为对称模型,因此取模型一半进行分析,以减少计算量。该模型共由三个子件构成:支架模型、车架模型和螺栓模型。其中支架模型采用C3D10M进行离散,车架模型和螺栓模型采用C4D8I进行离散。除螺栓和车架接触面处采用Tie来模拟,其余的接触面采用“硬接触”来模拟。因冲击载荷影响,具体各方向受力如下:

工况一,Z向(主要工况):F1=3.5G=40362N;

工况二,Z向、X向复合工况:F1=40362N,F2=1.1G=12685N;

工况三,Z向、Y向复合工况:F1=40362N,F3=0.8G=9226N;

工况四,极限工况:F1=40362N,F2=12685N,F3=9226N。

3.2 工况加载

固定车架一端,模型对称面施加对称约束,螺栓模型施加44471N预紧力,在板簧固定支架上分别按照上述四种工况施加作用力。

对各零部件进行网格划分,定义各零部件材料属性,然后施加约束条件及载荷。

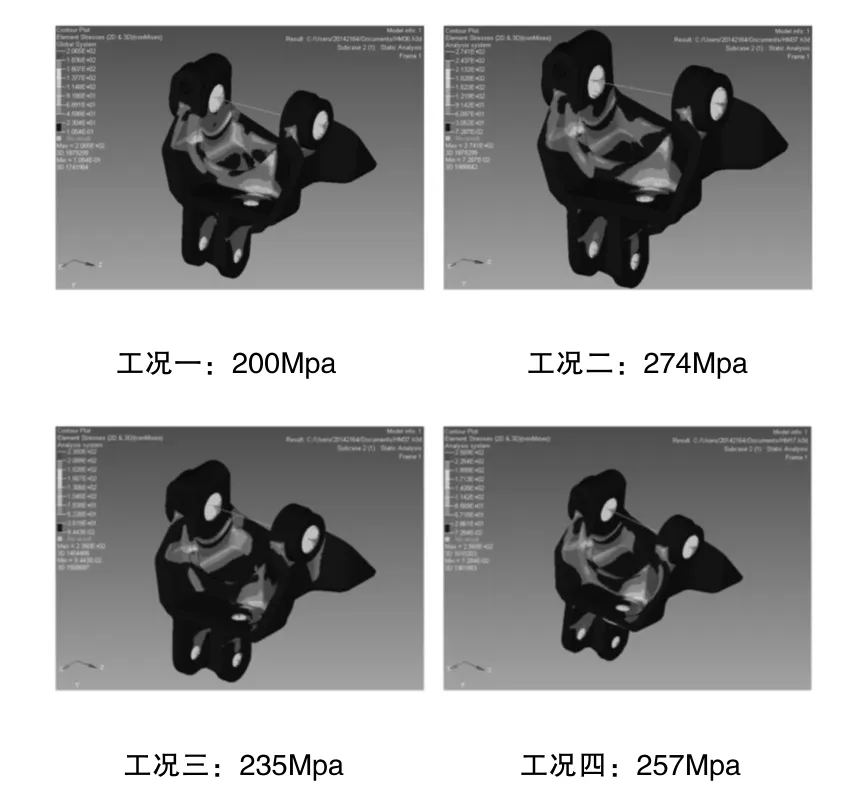

3.3 应力云图

图2

3.4 结果分析

从应力云图中可以看出,去除螺栓孔处不准确的应力,该固定支架在工况二时应力较大,达到 274Mpa,该件所用材料为QT500-7,屈服强度为320MPa,安全系数1.17。

3.5 结构优化

图3 结构优化之前

图4 结构优化之后

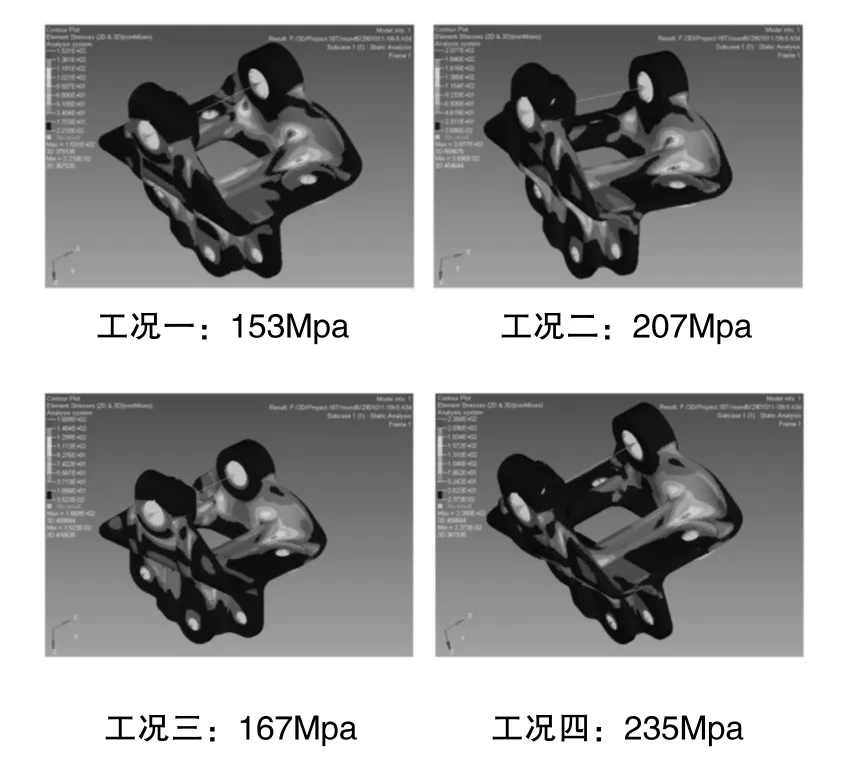

3.6 优化件CAE分析

优化件为在原来基础上对零部件结构,尤其是加强筋位置进行优化。

3.7 结构优化分析结果

从对比分析中可以看出,经充分考虑各工况下零部件受力情况,改变支架结构,尤其优化加强筋位置,优化后零部件在不增加重量的情况下,在四种工况下应力均得到明显下降。

表1

4 结论

本文通过Altair HyperWorks12.0对原前簧固定支架及优化后支架在各种工况下进行了静强度有限元分析,分别得到了两种状态支架在模拟载荷试验下的应力分布云图。通过对比分析得出,优化后支架在不增加重量的情况下可靠性提升明显。

[1] 王望予.汽车设计.[M]机械工业出版社,2003.

[2] 成大先.机械设计手册.[M]化学工业出版社,2008.

[3] 申晋宪,王铁.载货汽车总体设计分析.[M]中国标准出版社,2013.

The reliability optimization design of a front leaf spring bracket based on hyperWorks

Liu Kun

(Anhui Jiang Huai Automobile Corp, Anhui Hefei 230601)

Use CATIA to do three-dimensional modeling.Application of finite element analysis of HyperWorks to analyse the bracket of a heavy truck’front leaf spring. By analysing the result to get the sites that can be optimized. By changing the stents partial thickness and the stiffener location to improve the reliability.

front leaf spring bracket; CATIA; HyperWorks; Finite element analysis; reliability

U462.1 文献标识码:A 文章编号:1671-7988 (2017)20-15-03

10.16638/j.cnki.1671-7988.2017.20.005

刘崑,专科,就职于安徽江淮汽车集团股份有限公司。