基于Fluent的高速内冷铣削加工区数值模拟

尹凝霞, 谭光宇, 李广慧, 李修近, 温丽宏

(广东海洋大学 机械与动力工程学院, 广东 湛江 524088)

基于Fluent的高速内冷铣削加工区数值模拟

尹凝霞, 谭光宇, 李广慧, 李修近, 温丽宏

(广东海洋大学 机械与动力工程学院, 广东 湛江 524088)

针对高速内冷铣削加工区流场内流体流动的复杂性,应用计算流体力学软件Fluent对高速内冷铣刀切削加工区的速度场和压力场进行研究,得到了不同冷却介质、铣削转速和不同直径的铣刀铣削同一孔径时的速度场与压力场分布,为进一步研究流场对高速内冷铣削加工区刀具寿命和工件质量的影响提供理论依据.

高速铣削; 内冷; 数值模拟

高速铣削因其具有高效率、低切削力、高精度和低成本等诸多优点,在航空、汽车、模具及发电设备等行业得以广泛应用[1-2].高速铣削加工中的冷却问题非常重要,虽然干式铣削颇受关注并成为绿色切削追求的最终目标,但随着诸如镍合金、钛合金等难切削材料的需求增多(航空发动机中比重占到80%[3])和易燃易爆材料的使用,都使得湿式冷却切削加工必不可少.外喷淋冷却(简称外冷)因会对环境造成污染、对人的健康造成危害且冷却效果有限而处于被淘汰的边缘[4];内喷淋冷却(简称内冷)因直接将中、高压切削液喷射到切削区域,可有效降低切削温度并集中处理切削液而倍受关注,但目前对内冷铣刀的研究还不是很多. 文献[5-6]对内冷铣削过程研究限于内冷微量润滑(minimum quantity lubricant, MQL)方式,此方式不仅投资大,而且实现对冷却过程的控制比较困难,且在仿真计算过程中只是利用换热系数模拟微量润滑,并非真正意义的流场分析.因此,对内冷铣刀的研究远远滞后于内冷铣刀的应用,高速内冷铣削已逐渐应用于高端敏捷柔性生产线.

日益成熟的计算流体动力学(computational fluid dynamics, CFD)的数值模拟计算方法已成为研究流场的有效方法[7],并逐渐用于对钻削[8-9]、车削[10]过程中冷却效果的估算和对内冷磨削砂轮[11]的设计. 本文利用CFD数值模拟方法深入研究高速内冷铣削加工过程,通过对内冷铣削加工区混合流场的分析计算,明确内冷铣刀铣削时切削液的流动特性,以期为组织好高速内冷铣刀切削液的流动提供依据.

1 计算模型的建立

内冷铣刀是在传统铣刀基础上发展起来的一种新型铣刀,其在传统铣刀的适当位置开设适当数量和直径的内冷孔.内冷孔与铣削加工中心内部的冷却液供给装置相连,从而可以在铣削过程中把切削液直接喷至切削区域.为此,本文依据内冷铣刀的特点及工作原理进行建模,并结合实际情况对边界条件进行定义.

1.1计算的简化及计算区域的选择

1.1.1 计算的简化

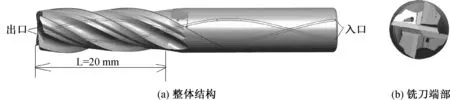

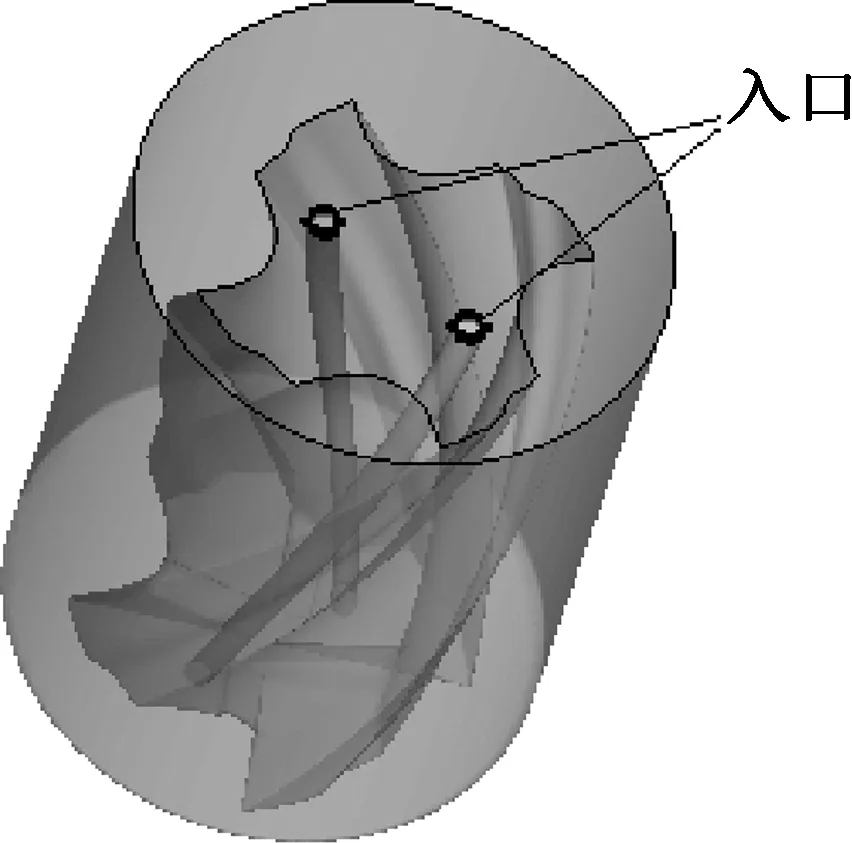

本文以双螺旋内冷孔立铣刀(如图1所示)铣削加工区为研究对象进行计算模型的建立.由于铣削过程是一个非常复杂的断续切削过程,并且切削过程中切削厚度不断变化,为便于数值计算与分析,在实际铣削过程忽略了一些次要影响因素,主要做如下简化:(1)铣削入口处流动平稳,无瞬时冲击;(2)铣削出口处忽略回流影响;(3)铣刀内冷孔壁及出口端光滑.

图1 双螺旋内冷孔立铣刀Fig.1 End milling with double helical internal channel

1.1.2 计算区域的选择

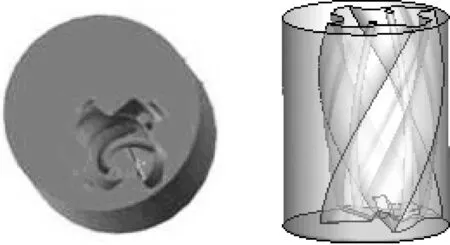

为减少计算网格数,铣削过程中截取20 mm作为铣刀有效切削长度.为避免计算过程中出现负体积,铣刀距离铣削孔壁至少留一层网格.选取孔至铣刀之间的区域和内冷孔作为铣削加工区,应用三维建模软件Pro/E建立双螺旋立铣刀铣削加工区三维几何模型(如图2所示),并将其导入Fluent前处理模块进行网格划分.

图2 双螺旋内冷铣刀铣削加工区Fig.2 Cutting zone in double helical internal channels end-milling

1.2计算网格的生成

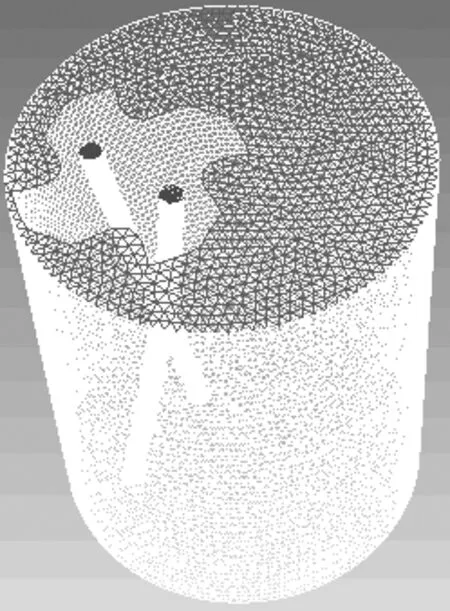

在三维数值模拟计算过程中,网格疏密与质量高低会影响到计算精度及收敛与否,对于高速内冷立铣刀的切削区流场更是如此.虽然理论上网格越密计算精度越高,但网格过密,会大幅延长计算时间,且对计算机等硬件设备的要求亦越高[12]. 由于铣刀外观形貌极其复杂,尤其是靠近切削刃的地方尺寸极小,导致网格划分困难,且易出现网格扭曲率大或最小体积为负的情况,使网格质量降低,甚至影响计算.综合以上情况,在本文计算中采用四面体网格,对底部切削区和内冷孔周围的网格进行了局部加密,铣削加工区的网格结构如图3所示.

图3 切削区网格结构Fig.3 Mesh structure of cutting zone

1.3数学模型

高速内冷铣削加工区内液体流动控制方程由连续性方程、动量守恒方程、能量守恒方程及湍流模型方程组成.其中,湍流模型采用标准κ-ε湍流模型,离散相模型采用DPM(discrete partide model)模型.

1.4边界条件

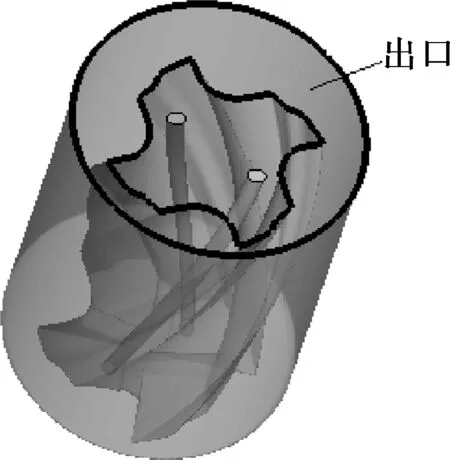

在高速内冷铣削加工区数值模拟计算过程中,由于切削液是从内冷孔喷出,故将内冷孔作为整个计算的入口,且为压力入口,入口压力为0.3 MPa(表压),入口温度为298 K;出口接大气,设置为自由出口.切削区边界图如图4所示.

图4 切削区边界

2 结果分析

2.1冷却介质的影响

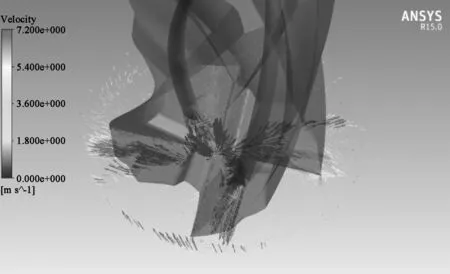

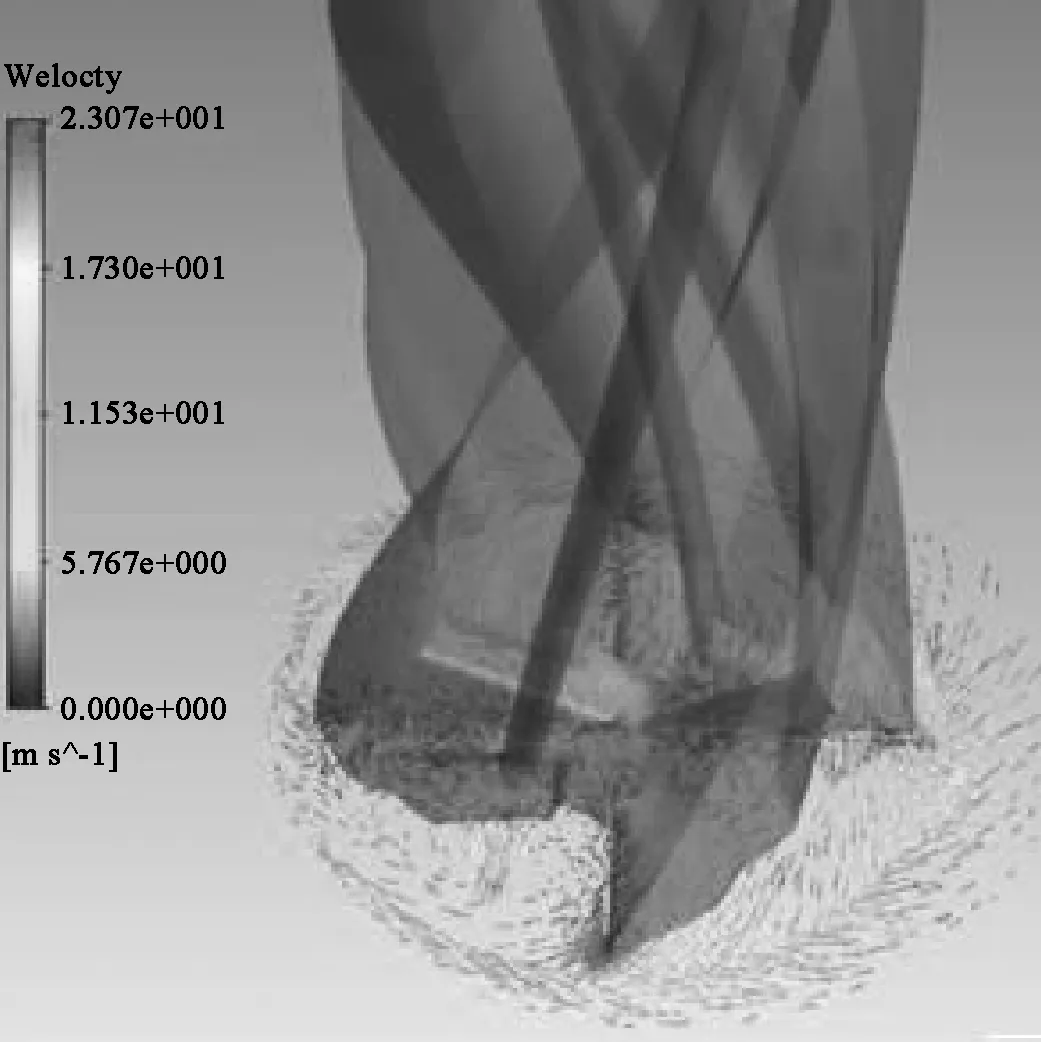

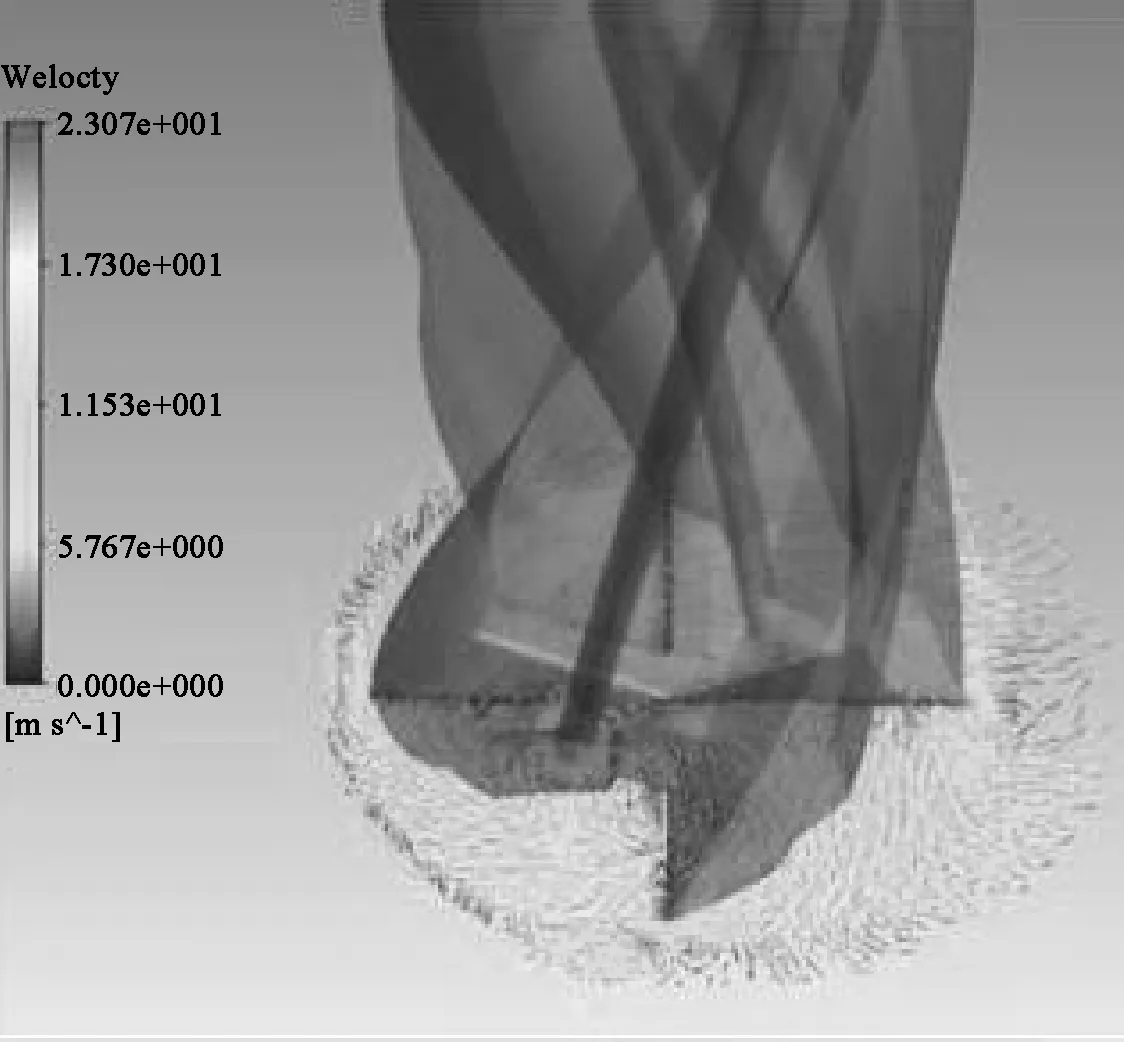

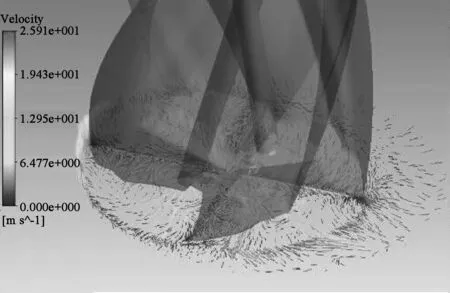

本文分别选用空气和切削液两种介质进行分析计算,得到两者的速度场和压力场分别如图5和6所示.

(a) 空气冷却

(b) 切削液冷却

(a) 空气冷却

(b) 切削液冷却

图6不同冷却介质下的压力场

Fig.6Pressurewithdifferentcoolingmedium

由图5可知,空气和切削液两种介质下内冷孔喷出时速度相差不大.由于相同环境条件下,空气黏性远小于切削液黏性,故空气冷却时孔底速度更快,但在孔壁处,切削液冷却时上升流更趋明显,且以水为基础的切削液的比热容远大于空气,故其冷却效果更好.

由图6可知,以切削液为介质的铣削流场压力大于以空气为介质的铣削流场压力,在切削刃外边缘处的切削液压力比空气压力要大,因而切削液可至切削刃与孔壁接触处,冷却润滑效果更好,因此多数铣削场合采用切削液冷却.本文在后续的计算中均采用切削液作为冷却介质.

2.2铣刀转速的影响

铣孔过程是铣刀自转、绕孔中心公转及向下线性进给3个运动的叠加,主要运动是铣刀自转.为简化计算,本文计算中主要考虑铣刀自转转速的影响. 铣刀旋转时,内冷孔内液体也随之转动,同时铣刀底刃对内冷孔喷出的切削液有扰动,因而铣刀转动的快慢也会影响到铣削加工区的流场.

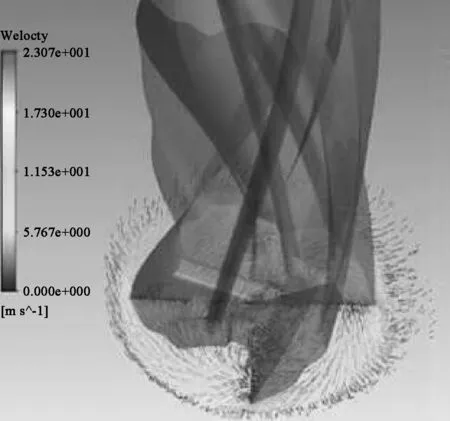

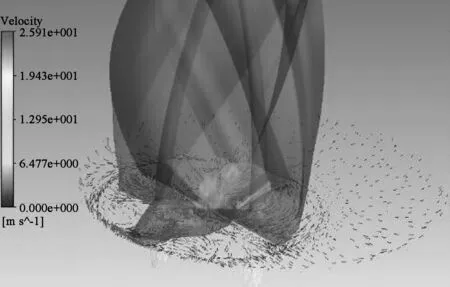

铣削转速分别在8 000、 12 000和13 500 r/min下的铣削区速度场如图7所示.随铣刀转速增加,内冷孔出口处速度也随之增加,且由于双螺旋内冷孔除了垂直向下的速度分量外,还有水平方向的速度分量,水平方向的液流与底刃相碰后改变方向.当转速增至12 000 r/min时,第一、二切削刃间形成涡流,但转速再增至13 500 r/min时,由于铣刀转速的增加,内冷孔出口处的垂直速度降低,但水平面内的速度分量增加,水平面的液流与孔壁碰撞后所形成向上的卷流增加,有利于切屑排出.

(a) 8 000 r/min

(b) 12 000 r/min

(c) 13 500 r/min

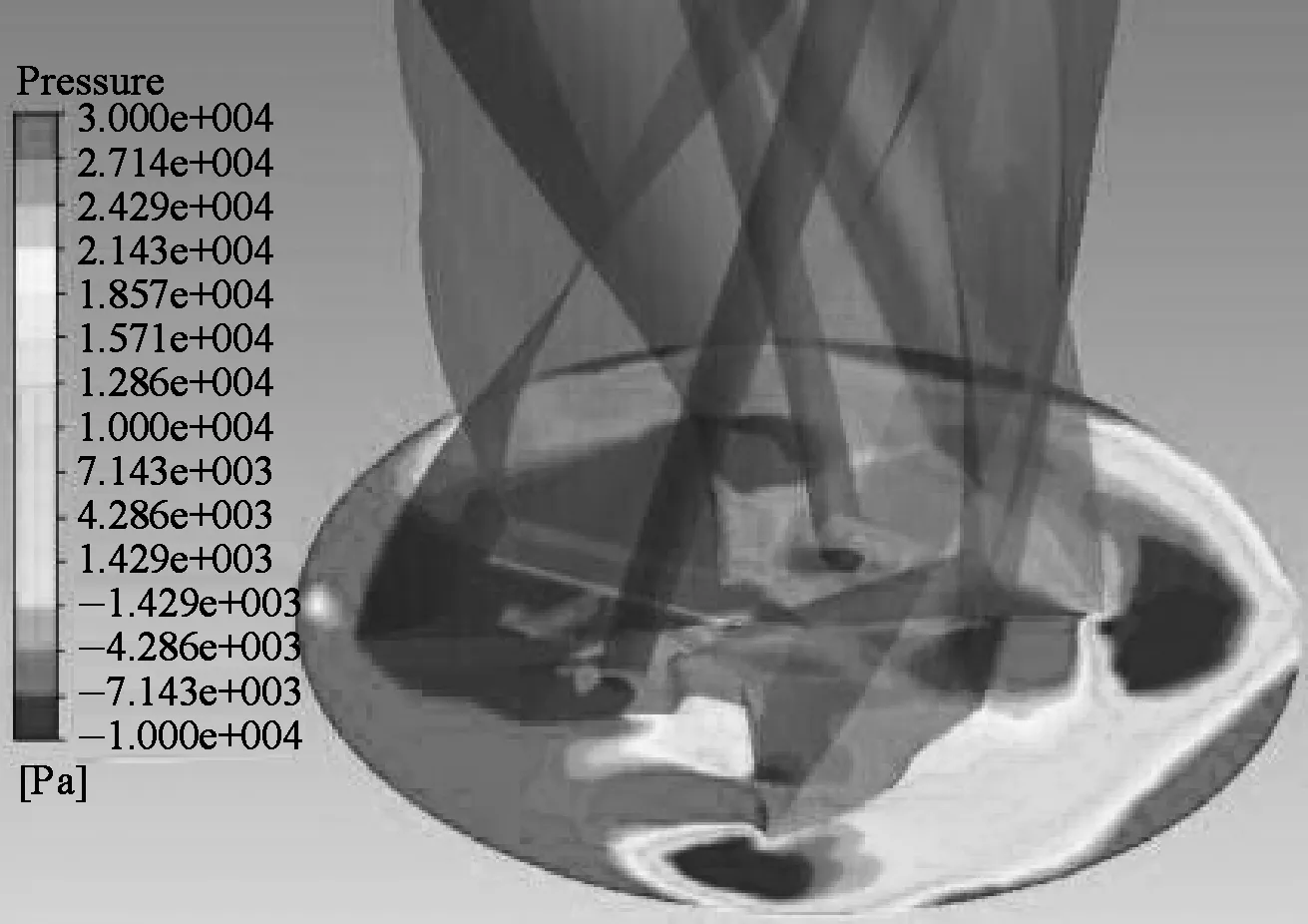

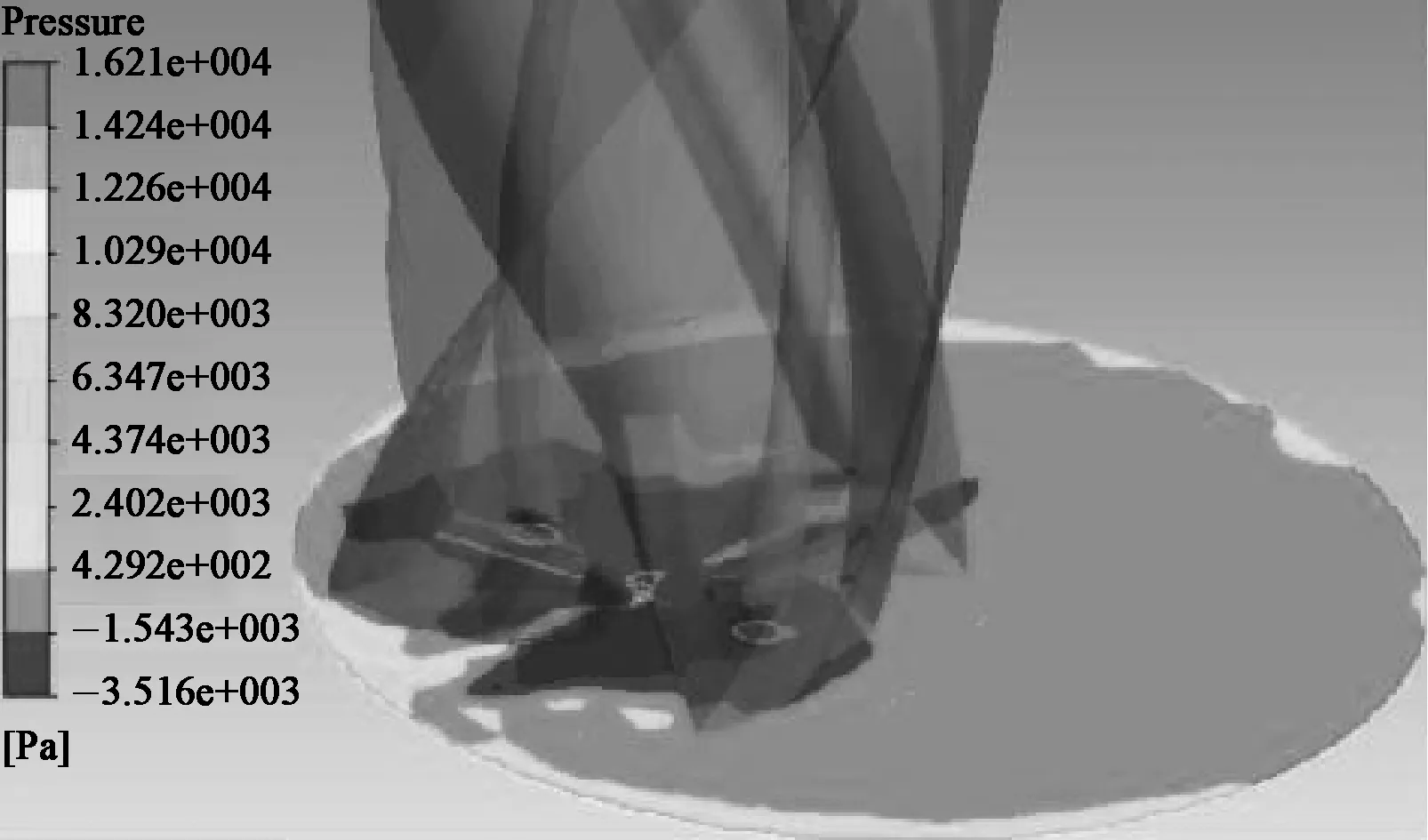

铣刀转速在8 000、 12 000和13 500 r/min时的铣削区压力场如图8所示. 从图8可以清晰地看出,随着转速的提高,孔底压力场变化非常明显.当转速增至13 500 r/min时,铣刀转速的提升带动铣刀切削刃周围的液体流动,切削液可到达刀孔接触处,使得铣削区的压力场重新分布,冷却润滑效果提升.

(a) 8 000 r/min

(b) 12 000 r/min

(c) 13 500 r/min

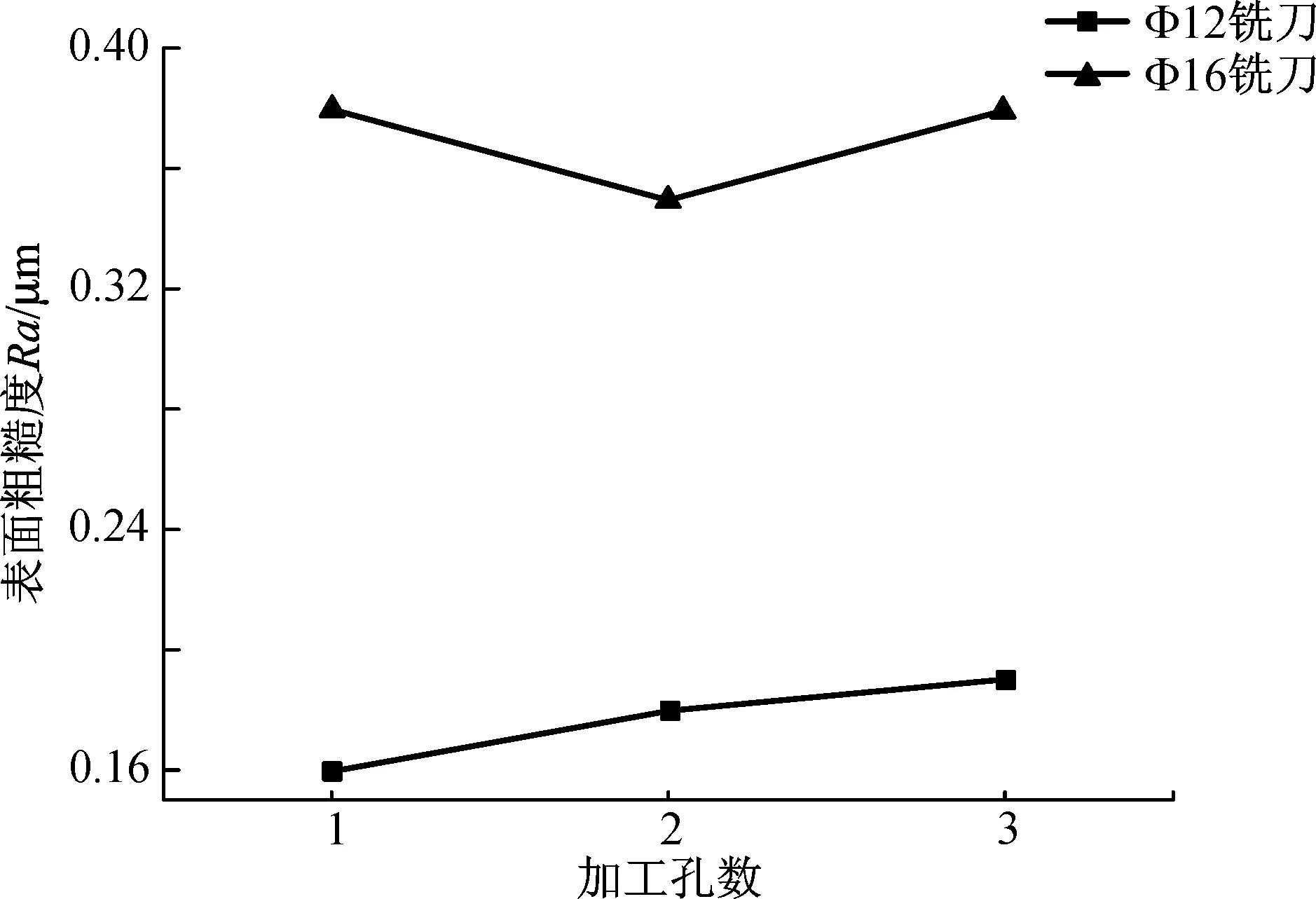

2.3铣刀直径的影响

在相同转速和冷却介质下,以不同直径(Φ12和Φ16)的铣刀铣削同一直径Φ21孔时的速度场如图9所示.铣削相同孔径时,Φ12铣刀铣削流体区大于Φ16铣刀铣削流体区,切削液自内冷孔喷出后与壁面碰击较少,能量损失少,与此同时,切屑与孔壁的撞击也少,故其加工质量较好,这已在试验中得已验证.不同铣刀直径加工Φ21孔壁面的粗糙度如图10所示.

(a) Φ12铣刀

(b) Φ16铣刀

图10 不同铣刀直径加工Φ21孔壁面的粗糙度Fig.10 Surface roughness in end-milling the bore of Φ21 with different milling diameters

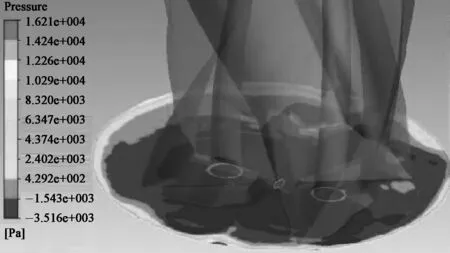

以Φ12和Φ16的铣刀铣削同一直径Φ21孔时的压力场如图11所示.由图11可知,Φ16铣刀铣削Φ21孔时切削液的压力损耗大于Φ12铣刀铣削加工区.这主要是因为Φ16铣刀铣削加工区小于Φ12铣刀铣削加工区,而且在铣削过程中,铣削加工区流场空间减小后,切削液碰到孔壁的概率增加,致使切削液的流动受限.同时,由图11还可知,Φ16铣刀铣削加工区中切削刃靠近壁面的部分压力较低,影响了切削液的流动,使其冷却润滑效果变差.因此,在保证铣削效率的前提下可尽量选择直径相对较小的铣刀.

(a) Φ12铣刀

(b) Φ16铣刀

3 结 语

本文采用基于Fluent的CFD软件对高速双螺旋内冷铣削加工区混合流场进行数值模拟研究,可得出如下结论:

(1) 切削液的冷却润滑效果远优于空气冷却,且切削液可至切削刃与孔壁接触处;

(2) 铣刀转速的增加可带动铣刀切削刃周围的液体流动,且使得切削液水平面内的速度分量增加,水平面内液流与孔壁碰撞后形成向上的卷流增加,有利于切屑的排出;

(3) 铣削相同的孔径时,在保证加工效率的前提下,铣刀直径越小,铣削加工流场区域越大,冷却润滑效果越好,加工质量越高.

[1] 陈明,安庆龙,刘志强.高速切削技术基础与应用[M].上海:上海科技出版社,2012:18-19.

[2] VAN LUTTERVEL T C A, CHILDS T H C, JAWAHIR I S. Present situation and future trends in modeling of machining operations [J]. CIRP Annals, 1998, 47(2):587-626.

[3] 刘献礼,岳彩旭.绿色切削技术的研究进展与发展趋势[J].航空制造技术,2010(11):26-30.

[4] 陈光明.数控超高压水射流切割技术的特点及其应用[J].机床与液压,2007,35(8):64-68.

[5] OBIKAWA T, KAMATA Y, SHINOZUKA J. High-speed grooving with applying MQL [J]. International Journal of Machine Tools and Manufacture, 2006, 46(14):1854-1861.

[6] 张春燕,祝亚京.内冷式MQL铣削钛合金表面质量的研究[J].工具技术,2016,50(2):51-54.

[7] DAVIDSON D L. The role of computational fluid dynamics in process industries [J]. Bridge, 2002, 32(4):9-14.

[8] OEZKAYA E, BEER N, BIERMANN D. Experimental studies and CFD simulation of the internal cooling conditions when drilling Inconel 718[J]. International Journal of Machine Tools and Manufacture, 2016,108:52-65.

[9] FALLENSTEIN F, AURICH J C. CFD based investigation on internal cooling of twist drills[J]. Prodedia CIPP, 2014, 14:293-298.

[10] OBIKAWA T, ASANO Y, KAMATA Y. Computer fluid dynamics analysis for efficient spraying of oil mist in finish-turning of Inconel 718[J]. International Journal of Machine Tools and Manufacture, 2009, 49(12-13):971-978.

[11] AURICH J C, KIRSH B, HERZENSTIEL P, et al. Hydraulic design of a grinding wheel with an internal cooling lubricant supply[J]. Prod Eng Res Devel, 2011, 5(2):119-126.

[12] 马涛,戴惠良,刘思仁.基于FLUENT的液体静压轴承数值模拟[J].东华大学学报(自然科学版),2016,36(3):279-282.

(责任编辑:杜佳)

NumericalSimulationonInternalCoolingofCuttingZoneinHigh-SpeedEnd-MillingBasedonFluent

YINNingxia,TANGuangyu,LIGuanghui,LIXiujin,WENLihong

(College of Mechanical and Power Engineering, Guangdong Ocean University, Zhanjiang 524088, China)

Aiming at the complexity of fluid flow in high-speed end-milling cutting zone, the computational fluid dynamics software Fluent is used to study the velocity field and pressure field in the cutting zone of high-speed end-milling. The velocity and pressure with different cooling medium, milling speed and different milling diameter are obtained. And the results provide theoretical basis for the further study on the effect of cutting zone flow on the service life of the high-speed internal cooling end-milling and surface quality.

high-speed end-milling; internal cooling; numerical simulation

TG 501

A

1671-0444 (2017)04-0510-05

2016-12-24

国家自然科学基金资助项目(51375099);广东海洋大学科研启动费资助项目(E15168)

尹凝霞(1975—),女,河北吴桥人,副教授,博士,研究方向为CFD/CAE分析. E-mail:yinningxia2002@163.com

谭光宇(联系人),男,教授,E-mail:guangyutan@126.com