基于LabVIEW的数字伺服原理实验系统

何 俊, 邓成军

(四川大学 制造科学与工程学院,成都 610065)

基于LabVIEW的数字伺服原理实验系统

何 俊, 邓成军

(四川大学 制造科学与工程学院,成都 610065)

基于LabVIEW软件平台和简单硬件,研制了数字伺服原理实验系统。系统运用LabVIEW软件编制人机界面用于描绘实验曲线、控制参数设定和进行运算,数据采集卡采集传感器信号的同时输出PWM控制信号,此控制信号通过直流电动机驱动电路实现直流电动机的运动控制,编码器和电流传感器实时生成电流和速度信号并被采集卡采集,磁粉制动器提供实验所需负载。该系统采用直流电动机加传感器方式代替伺服电动机,采用LabVIEW软件减化编程,实现伺服电动机开环、闭环、双闭环、前馈等控制,并且可以设定不同控制参数,同时可以获得各种控制模式及参数下的实时曲线,能够全方位的展现伺服控制原理。通过该实验系统,同学们可以充分了解伺服控制原理,掌握伺服电动机控制方法。

LabVIEW; 伺服控制; 脉冲宽度调制; 直流电动机

0 引 言

伴随工业现代化的发展,以计算机为核心的伺服控制系统在众多领域得到了广泛应用,掌握伺服控制系统的原理与应用,已成为高端装备、精密仪器、机器人等相关产业技术人员的一项迫切需求[1]。运用伺服控制可实现高速高精度复杂的运动控制,在工业自动化生产过程中,只要涉及到被控设备精确的跟踪给定参数,就需要用到伺服技术[2]。而伺服技术在工业自动化中最大的应用就是电动机伺服的应用,最主要表现在数控机床方面的运用[3]。因此,让学生们掌握电动机伺服控制原理,对以后自动化机械产品,数控机床等设计、调试、维护尤为重要。而伺服电动机控制原理涉及大量电动机控制和电子电路知识,具有跨学科特性,同时国内专门针对数字伺服原理的实验系统较少,为此本文借助LabVIEW软件代替复杂的电子电路,实现直流电动机伺服控制,将电动机伺服控制原理转化为电动机的实际运动和性能参数曲线,直观的反映伺服电动机的控制原理和过程,以及伺服参数对伺服电动机运动控制的影响,从而掌握伺服电动机控制原理,掌握伺服电动机参数优化,加深伺服控制技术的理解。

1 实验系统

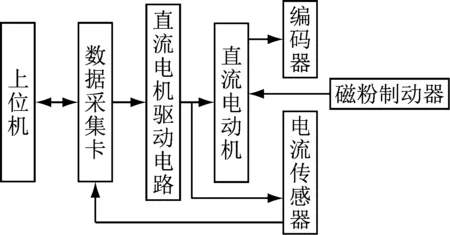

该实验系统的结构如图1所示,LabVIEW软件被用来实现数据采集,运算和产生PWM波形,数据采集卡采集直流电动机电枢电流和编码器脉冲,同时对外输出脉冲宽度调制(PWM)电压信号,控制直流电动机驱动电路从而驱动直流电动机,磁粉制动器与直流电动机直连提供系统负载。为降低成本,实验系统用直流电动机代替伺服电动机,其驱动电路由H桥双极性功放电路和PWM信号延迟电路构成。系统速度和位移反馈信号由编码器生成脉冲来实现,电流反馈通过霍尔电流传感器检测直流电动机电枢电流来实现。上位机一方面通过数据采集卡接收到电流、速度、位移反馈信号,经过相应的计算生成PWM波并经数据采集卡输出,经过直流电动机驱动电路后控制直流电动机的运动。从而实现直流电动机的电流、速度、位置环控制,并且系统可以实时绘制实验曲线,展示系统工作效果。

图1 系统结构图

2 实验系统理论基础

本实验系统采用无刷直流电动机加增量编码器代替直流伺服电动机[4],直流电动机转速和其他参数之间的稳态关系[5]为:

n=(U-IR)/(KeΦ)

(1)

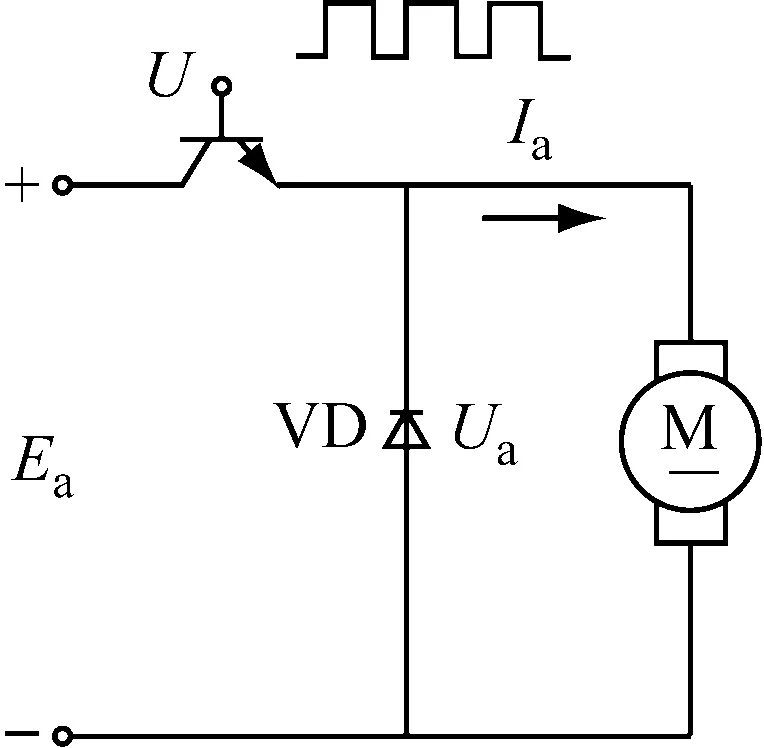

式中:n为转速;U为电枢电压;I为电枢电流;R为电枢回路总电阻;Φ为励磁磁通;Ke为电动势常数。由此可以看出,直流电动机速度控制有3种方法,但是改变电阻只能有级调速,减弱磁通调速范围窄,因此自动控制系统直流调速以改变电枢电压为主。而改变电枢电压的方式有多种,脉宽调制就是一种运用最广泛的直流电动机调速方法,它可以将恒定的直流电压调制为一定频率,占空比可变的脉冲电压,从而改变平均电压大小来调节电动机转速,其原理如图2所示。

图2 脉宽调速原理图

从图2可以看出,控制电压U为脉冲序列,控制高速开关通断,从而施加在电动机两端的电压Ea为与控制电压同频率的脉冲电压,直流电动机电压的平均值为:

(2)

式中:T为脉冲周期;Ton为导通时间。可以不断改变控制电压波形的占空比,从而实现直流电动机调速目的。

由于直流伺服电动机是一种典型的闭环控制系统,本实验系统采用电流环、速度环、位置环三环结构,进行3个闭环负反馈PID调节。三环最内环为电流环,起到控制电动机转矩作用,第二环为速度环,速度环的输出为电流环的设定,最外环为位置环,位置环的输出就是速度环的设定,以此构成三环控制。此伺服原理实验系统也可分别从直流电动机电流环、速度环和位置环,以及开环控制,前馈控制入手,开展开环调速和正反转控制、电流环控制、速度环控制、电流速度双闭环、位置环控制实验,实验系统完整控制原理如图3所示,根据实验项目不同,可以选择不同的模块进行速度开环、单闭环控制、双闭环以及前馈控制。

此直流电动机伺服系统,其控制是一个单输入、单输出的单变量控制系统[6]。电流环由电流控制器、PWM波生成环节、直流电动机驱动电路、直流电动机和电流传感器构成,通过调节电枢电流来控制电动机转矩,电流控制器实际是一种PI调节器[7]。速度环由速度控制器、电流环和编码器及速度转换环节构成,主要控制电动机转速,速度控制器实际上一种P或PI调节器,这里作为PI调节器使用。位置环由位移控制器,速度环和编码器构成,控制电动机的角位移,这里位移控制器是P调节器。为了加强位置跟随性能,在闭环反馈控制的基础上,引入位移信号的顺馈补偿,构成前馈控制,前馈控制和反馈控制共同构成复合控制系统[8]。

图3 实验系统控制原理图

3 系统硬件设计

整个实验系统的硬件部分主要包括数据采集卡,直流电动机驱动电路,直流电动机,电流传感器和编码器,磁粉制动器,以及直流电源和上位机。数据采集卡选用NI公司的PCI-6236数据采集卡,该采集卡有4路模拟量输入(4~20 mA), 4路模拟量输出(0~10 V),2个计数器/定时器端口,模拟量端口16位分辨率,计时器端口32位分辨率,可测试电流、正交编码器信号,同时还可输出模拟电压信号;直流电动机选用24 V双输出轴无刷直流电动机,额定转速1 500 r/min,额定扭矩1 N·m,额定功率100 W;编码器采用增量编码器,分辨率500 P/r;磁粉制动器选择机座自冷式磁粉制动器CZ-0.2,额定转矩2 N·m。电流传感器选用CE-IZ01电流传感器,量程0~5 A,输出电流4~20 mA。

系统硬件部分关键是直流电动机驱动电路,此驱动电路包括PWM波延迟电路和H桥双极性功放电路两部分。PWM波延迟电路负责将数据采集卡生成的PWM波削去负半周,然后分为两路,一路直接驱动H桥双极性功放电路功率MOSFET管栅极,另一路经反向后驱动功放电路功率MOSFET管栅极,即一路信号控制电动机正转,一路信号控制电动机反转。整个直流电动机驱动电路原理如图4所示。

数据采集卡产生的PWM信号经光电耦合后经D1二极管的箍位作用削去负半周信号,保留正半周,之后信号分为两路,一路与T1、T4功率MOSFET管栅极相连,另一路经非门反相后与T2、T3功率MOSFET管栅极相连。当PWM信号为高电平时,T1、T4导通,T2、T3关闭,电动机两端电压UAB=24 V,反之PWM信号为低电平时,T1、T4关闭,T2、T3导通,电动机两端电压UAB=-24 V。电动机两端的平均电压为:

图4 直流电动机驱动电路原理图

(3)

式中:ρ为PWM波的占空比,ρ>0.5时,直流电动机正转,ρ<0.5时,直流电动机反转,ρ=0.5时,直流电动机不转,通过控制PWM波输出占空比,就可以实现直流电动机的转速调节[9]。

4 系统软件设计

系统软件采用NI公司开发的LabVIEW软件平台,它是一个图形化编程语言和开发环境,它采用数据流编程方式[10-11],可以降低控制系统的成本,同时大大缩短项目开发周期[12]。

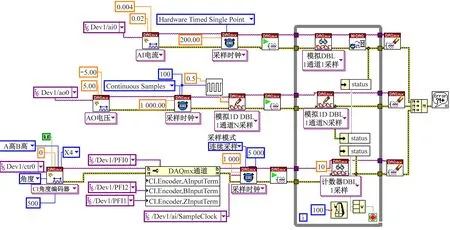

该系统采用计算机作为上位机,通过数据采集卡采集直流电动机电枢电流和旋转编码器信号,经数据处理和运算后,生成PWM控制信号,再经采集卡模拟量端口输出控制直流电动机运动。软件执行流程如图5所示。

系统上位机软件一方面提供人机操作界面,另一面方面按要求采集传感器数据并进行相应的处理运算。此实验系统可以进行伺服系统加减速实验、双闭环启动与加载实验、PID参数对电动机影响实验、开环增益与跟随误差、系统刚性、前馈补偿等实验。系统软件主要可以分为数据采集模块、数据处理模块、PWM波生成模块和实验选择模块,其中数据采集、数据处理和PWM波生成是系统软件设计的重点和难点。

图5 上位机程序流程图

(1) 数据采集模块功能包括电流信号采集、编码器信号采集和模拟电压信号生成。通过软件底层驱动程序可以对数据采集卡进行配置,设置采集卡通道数、采样频率、采样点数和触发等信息,通过数据采集模块可以将传感器检测数据读入上位机,并且可以将生成的PWM波信号对外传输。电流信号和电压信号为模拟量信号,而编码器信号为数字量信号,该模块软件程序图如图6所示。

图6 数据采集模块程序图

(2) 数据处理模块功能一方面将测得的数据进行相应的计算转化为相应PID调节的设定值、过程变量值,另一方面对PID调节器进行限幅、参数设定、以及控制量生成。数据处理模块难点之一就是速度计算,数据采集卡采集编码器脉冲信号后,需要进行相应计算才能得到电动机转速。实验系统电动机转速M/T法测速[13],通过测取规定时间内编码器的输出脉冲个数,同时检测同一时间间隔的时钟脉冲个数来得到编码器旋转速度。编码器转速即电动机转速可通过以下公式获得:

(4)

式中:M1为编码器脉冲个数;Tc为计量时间;Z为编码器分辨率。速度计算程序如下图7所示。

图7 速度转换程序图

由于控制系统电流环,速度环采用PI控制器,而位置环采用P控制器,程序设计时选用LabVIEW软件自带的PID Autotuning.VI[14],并对其输出进行限幅[15-16]设定,电流控制器及限幅设定程序如图8所示,偏差信号经PID运算后生成控制量。

图8 电流PID及限幅程序图

(3) 偏差信号经过PID运算后生成控制量,需要将控制量转化生成PWM波形,并且经控制卡模拟量输出端口输出以控制电动机动作,PWM波生成及输出程序如图9所示,由于增加PWM采样频率,电动机运行的抖动和噪声减小[17],但过高的采样频率对系统硬件要求过高,为此实验系统采样频率为1.0 kHz。

图9 PWM波生成程序图

5 实验结果

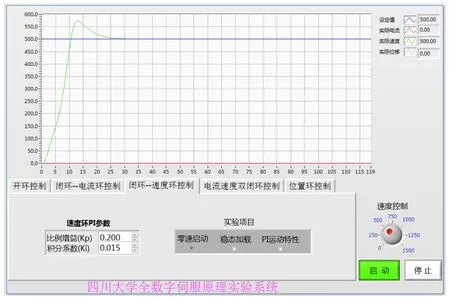

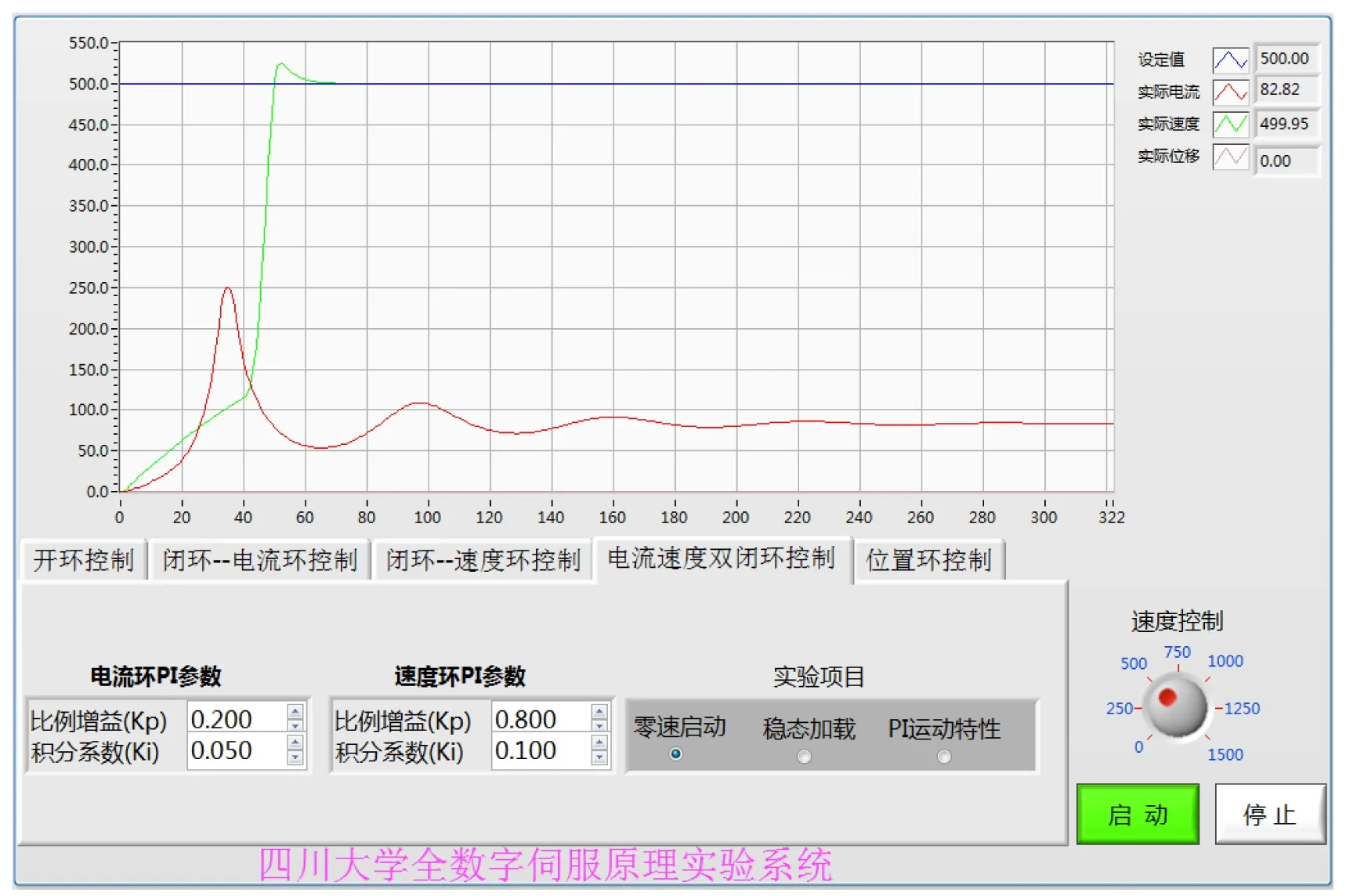

经过反复调试,该实验系统功能正常,能够实时采集电流信号和编码器信号,并且经过相应的运算后生成PWM波形驱动H桥MOSFET管,从而驱动直流电动机运动,软件界面可以实时生成实验曲线。图10所示展示了实验系统工作的效果。

通过该实验系统,可以实现伺服电动机开环正反转调速实验,闭环电流环/速度环零速启动、稳态加载、PI运动特性实验,双闭环零速启动、稳态加载、PI运动特性实验以及位置环加减速、前馈-跟随误差、Kp-跟随误差、Kp-伺服刚度实验,并且可以获得实验曲线。通过该实验系统,同学们可以掌握伺服参数对伺服电动机控制的影响和明确伺服电动机各控制模式的特性,为数控技术的学习提供必要的基础。

(a) 电流环稳态加载实验曲线图

(b) 速度环零速启动实验曲线图

(c) 双闭环零速启动实验曲线图(电流放大50倍)

(d) 位置环加减速实验曲线图(速度放大10倍)

[1] 董靖川,王太勇,陆钢庆,等.基于Simulink的开放式伺服控制实验装置设计[J].实验技术与管理, 2016,33(9):126-129.

[2] 张 云.浅述伺服技术在工业自动化中发展与应用[J].伺服控制,2011(5):21-23.

[3] 王树勇.浅谈伺服技术在工业自动化中的应用与发展[J].科技创新与应用,2015(21):138.

[4] 王 飞,彭子龙,杨建军.机械专业直流伺服电动机控制系统实验平台设计与开发[J].实验技术与管理,2016,33(4):86-90.

[5] 陈伯时.电力拖动自动控制系统-运动控制系统[M].北京: 机械工业出版社, 2010.

[6] Leonard E, Davis Jr. Microprocessor Control of DC motor drives[C]//Industry Applications Society Annual Meeting.1997:1782-1986.

[7] 李瑞峰.变负载直流电动机双闭环调速系统非线性建模研究[D].重庆:重庆大学, 2010:27-28.

[8] 朱晓锦,张为公,金伟民,等.一种自寻优前馈预控参数整定的复合控制系统的实现[J].仪器仪表学报,2012,23(1): 101-105.

[9] 袁战军.基于Proteus的直流电动机PWM调速系统研究[J].电子设计工程, 2013, 21(15):113-116.

[10] 许其山,曾庆平. 基于LabVIEW的电动车无刷直流电动机检测系统的设计[J].重庆工商大学报,2015,32(12):61-64.

[11] 夏红梅,胡柏青,潘 华.基于LabVIEW开发环境的图书馆管理系统设计[J].科学技术与工程,2007,7(3):402-405.

[12] 朱利辉,邹 轩,徐新华.基于LabVIEW的直流电动机速控制系统[J].仪器仪表用户,2006,13(1): 14-15.

[13] 韩团军.基于MC9S12XS128的直流电动机PWM闭环控制系统设计[J].机床与液压,2016,44(7):109-111.

[14] Mohammad A K A,Younes T M,Alsabbah S A.A design of a PID self-Tuning Controller Using LabVIEW[J].Journal of Software Engineering and Applications,2011,4:161-171.

[15] 刘 彬,谭建平,黄长征.一种改进PID控制算法的研究与运用[J].微计算机信息,2007,23(6-1):15-17.

[16] 彭金玉,李玉鹏,李志杰.浅谈汽车涂装车间前处理热水洗槽温度PID控制[J].现代涂装,2016,19(2):66-70.

[17] 余松科,方 方,李 婷.PWM调速对直流电动机运行特性的影响研究[J].微型机与运用,2015,34(13):28-30.

ADigitalServoPrincipleExperimentSystemBasedonLabVIEW

HEJun,DENGChengjun

(School of Manufacturing Science and Engineering, Sichuan University, Chengdu 610065, China)

A LabVIEW software platform and simple hardware were used to develop the digital servo principle experiment system in this article. The LabVIEW software was used to design the man-machine interface which was used to describe the experimental curve, control parameters, setting and computing. The sensor signals were collected with the data acquisition card, the PWM control signals were reported, also. Then, a DC motor was controlled by DC motor driving circuit when the control signal was achieved. The electric current and speed signal which were generated by encoder and current sensor were achieved with the sampling card. The load was provided though magnetic powder brake in this experiment system. The DC motor and sensor were used to replace the servo motor, and the LabVIEW software was used to simplify programming in this system. Open loop, closed loop, double closed loop and feed forward control could be realized, different control parameters could be set, also. The real-time experimental curve could be get under all kinds of control mode and parameters at the same time. The servo control principle could be full displayed. The students can fully understand the servo control principle and servo motor control method through this experiment system.

LabVIEW; servo control; pulse width modulation(PWM); DC motor

TP 311.11

A

1006-7167(2017)09-0070-05

2016-11-15

何 俊(1984-),男,四川西昌人,硕士,工程师,现主要从事数控技术的实验教学及研究工作。Tel.:13808049945;E-mail:hejun0201102@126.com

邓成军(1983-),男,四川南充人,工程师,主要从事数控技术的实验教学及研究工作。Tel.:13683450821;E-mail:pzhxydcj@126.com