基于Labview与AVR32的逆变器结温采集系统研究*

周仕平,陈权,王群京,何玉清,宋敏

(1.安徽大学电气工程与自动化学院,合肥230601;2.高节能电机及控制技术国家地方联合实验室(安徽大学),合肥230601;3.教育部电能质量工程研究中心(安徽大学),合肥230601)

0 引 言

随着电力系统发展速度的加快,无论作为供电方的电网还是作为用电方的用户,对于电能在传输过程中的可靠性和质量要求越来越高[1]。电能作为消费产品来看,它的质量的好坏(电能质量)评价标准应该从客户体验来看,用电侧的感受直接关乎着电能质量的高低[2]。众所周知,影响电能质量的因素包含多个方面,如电压暂降、闪变,三相不平衡等等。近些年,随着新能源并网的快速发展,对电能质量要求也越来越高,因此作为在电能传输过程中起着重要作用的电力电子器件,日益凸显着它的研究价值。

在电力电子器件诸多方面的研究中,开关器件的损耗越来越受到国内外学者的重视。开关器件的功率损耗与结温呈正相关,测量和控制逆变器的结温,不但对逆变器的安全稳定运行有着重大的意义,还能对提高电能质量有着很大作用。

对于逆变器中功率开关器件结温的测量,传统的方法主要是通过红外热成像仪等专用的设备来测量。文献[3-4]中采用了基于 AT89C51和MLX90614的一种红外测温方式,缺点是这种MCU是8位的内核,相对来说处理速度比较慢,由于不能同时驱动多路传感器的缺点而不能同时采集温度;文献[5]采用红外热成像仪来测量结温,缺点是设备成本较高,而且实时性差;文献[6-7]提出一种基于STM32与DS18B20传感器的测量方式,缺点是接触式测温,不能很好地保护被测目标的温度场,而且没有设计上位机,不能直观明了的显示目标实时温度。

论文中设计了一种基于AVR32和MLX90614的无线红外测温装置,与逆变器中功率开关器件结温测量相结合,编写Labview程序作为上位机软件,搭建实验平台测量开关器件结温。

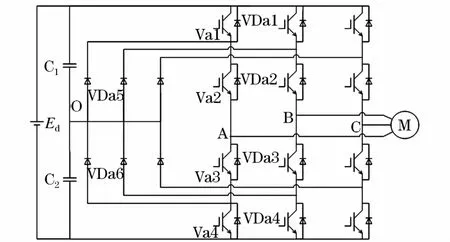

1 NPC三电平逆变器拓扑结构

逆变器拓扑结构如图1所示。每相桥臂在工作时可以输出Ed/2、0、-Ed/2三种电平。论文中用 1、0、-1与三种开关状态分别对应。以A相为例,NPC三电平逆变器中在一个周期内有四种工作状态,分别对应 I、II、III、IV四个区域,如图2所示。

图1 NPC三电平逆变器拓扑结构Fig.1 Topology structure of three-level NPC inerter

图2 开关器件电压电流关系图Fig.2 Relationship diagram between voltage and current of switch components

在区域I内,调制电压u>0,负载电流i>0,桥臂输出状态在1和0之间切换;在区域II内,调制电压u<0,负载电流i>0,桥臂输出状态在0和-1之间切换;在区域III内,调制电压u<0,负载电流i<0,桥臂输出状态在0和-1之间切换;在区域IV内,调制电压u>0,负载电流i<0,桥臂输出状态在0和1之间切换。

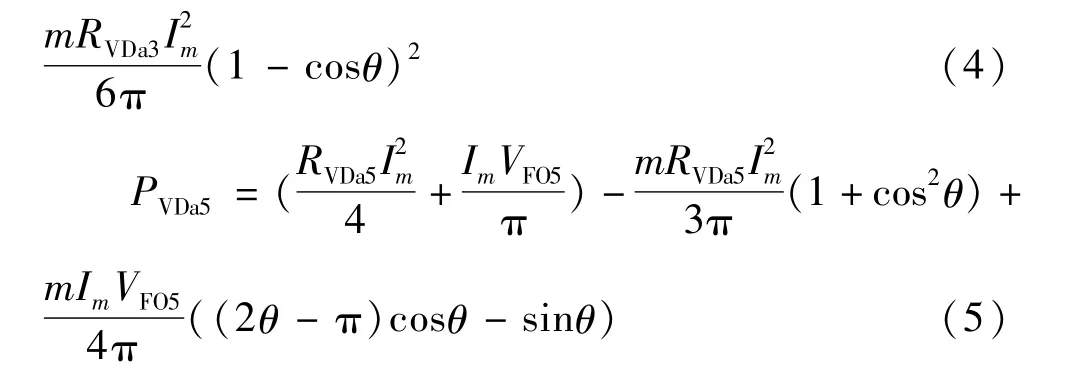

2 损耗的分析

IGBT和FRD为如今逆变器中常用的开关功率器件。根据逆变器工作状态,IGBT损耗主要为通态损耗和开关损耗。

2.1 通态损耗

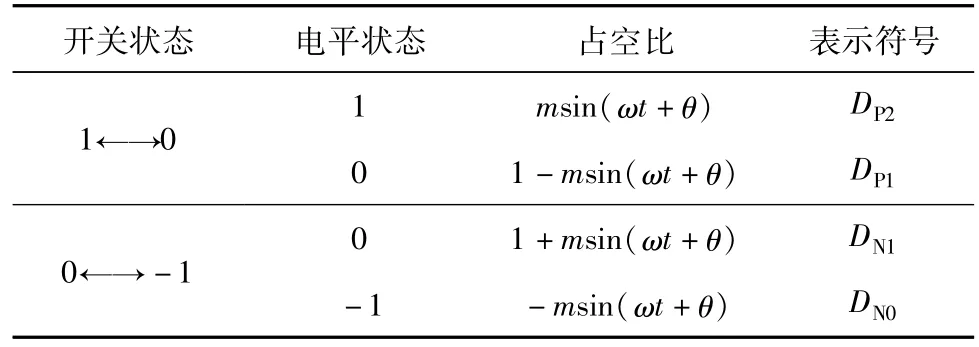

由图2可得开关器件导通波形的占空比如表1所示。

表1 开关器件导通占空比Tab.1 Duty cycle of switching components

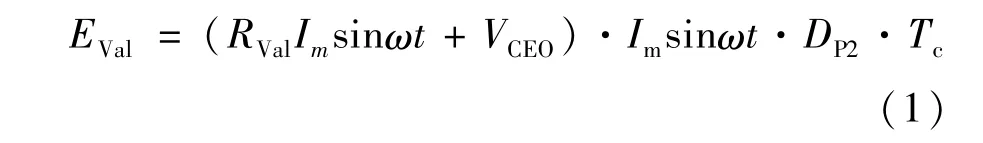

EVal为功率管Val导通时的能量损耗,表达式为:

式中RVal=(VCEN-VCEO)/ICN;ICN为IGBT额定集电极电流;VCEN为在ICN下的集-射极电压;VCEO为集-射极电压饱和值;Tc为载波周期。

将DP2代入式(1)可得通态损耗PVal为:同理可得出 Va2、VDa3(VDa4)和 VDa5的通态损耗表达式为:

2.2 开关损耗

IGBT在开通和关断时都会产生开关损耗。能量损耗可通过函数关系进行修正,因此IGBT的开关损耗计算如下:

式中Xsw,va(X=A、B、C)是二次拟合系数;Dsw,Va为测试电压Ubase的修正系数;Uce为器件实际承受电压;Ksw,Va为测试结温Tbase的修正系数;Tvj,va为 IGBT的结温;I为流过IGBT的瞬时电流值。

一个开关周期内,IGBT的平均开关损耗为:

二极管的反向恢复损耗计算如下:

式中Xrec,VDa(X=A、B、C)为二次拟合系数;Drec,VDa为测试电压Ubase的修正系数;Uce为器件实际承受电压;Krec,VDa为测试结温Tbase的修正系数;Tvj,VDa为IGBT的结温;I为流过二极管的瞬时电流值。

二极管在一个开关周期内的反向恢复损耗平均值可表达为:

2.3 结温计算

文献[8-10]研究了器件的损耗及散热,但由于结温与损耗的相互影响,在损耗的计算中必须考虑结温的计算。功率器件的损耗和IGBT模块可以等效为如图3的等效电路,根据此等效电路可以计算出各自的结温。图3中,RVa为IGBT损耗;PVDa为集成二极管损耗;Rth,Va、Rth,VDa分别为 IGBT与二极管到基板的等效热阻;Rth3为散热器与环境之间的等效热阻;Rth2、Rth1为基板到散热器和基板到环境的等效热阻,其中由于Rth1阻值大小远大于Rth2、Rth3,其值可忽略不计。Vvj,Va、Vvj,VDa分别表示 IGBT和二极管结温;Tc、Th、Ta分别为基板温度,散热器温度和环境温度。

根据热阻等效电路可得各自的结温表达式:

图3 热阻等效电路Fig.3 Thermal resistance equivalent circuit

3 结温采集系统设计

Labview不同于市场上常见的C/C++编程软件。它使用G语言来编程,使使用界面更加直观形象而且内置了各种功能函数和协议,被广泛应用在工业测控领域。

AT32UC3A0512利用Flash新技术,CPU工作频率最高可达66 MHz;在3.3 V电压下,工作电流约40 mA,待机电流则仅为30μA[11]。

MLX90614是一款红外非接触温度计,测量的物体温度范围为-70℃~382.2℃,温度分辨率0.01℃,环境温度范围是-40℃~125℃,具有较广的测量范围和良好的测量精度[12]。

所设计的下位机采用AVR32单片机驱动四路MLX90614红外温度传感器,实时采集单相NPC逆变器的四个开关器件的结温,将采集到的温度数据处理运算后通过串口发送到上位机显示。

3.1 下位机系统设计

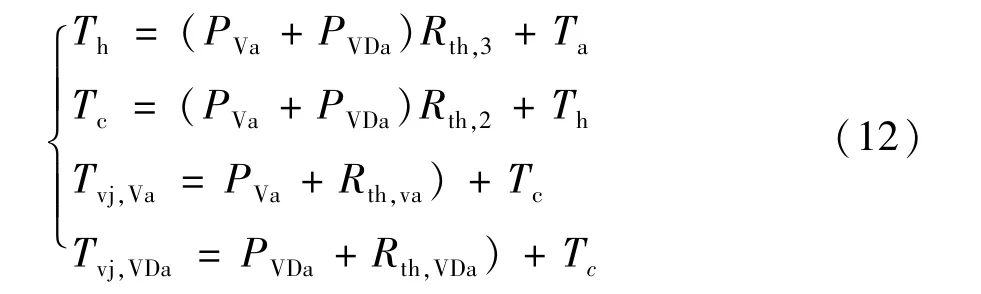

系统由上位机和下位机组成,其中上位机部分主要是计算机和上位机软件,下位机部分由下位机硬件和软件构成,下位机硬件电路主要由:USB供电电路、晶振电路、复位电路、液晶显示电路、传感器驱动电路、串口通信电路以及主电路组成,部分硬件原理图如图4所示。

图4 下位机硬件原理图Fig.4 Hardware schematic diagram of lower PC system

其中,USB供电电路是通过电脑USB接口引出5 V直流电源,对主电路控制芯片和四个传感器供电,驱动硬件部分工作。传感器电路中,每个传感器除了5 V供电和接地之外,还有两个引脚同单片机引脚连接,通过二线制的SMBUS协议同单片机通信。液晶显示模块电路的作用是驱动OLED显示模块,显示相关信息。单片机的电平为TTL电平,TTL输出大于2.4 V时为高电平,小于0.4 V时为低电平,而计算机上通常采用RS-232接口,采用负逻辑电平,-15 V~-3 V表示逻辑1,+15 V~+3 V表示逻辑0,串口通信电路的作用是通过MAX232芯片实现电平转换,连接PC端和下位机,实现数据的通信。

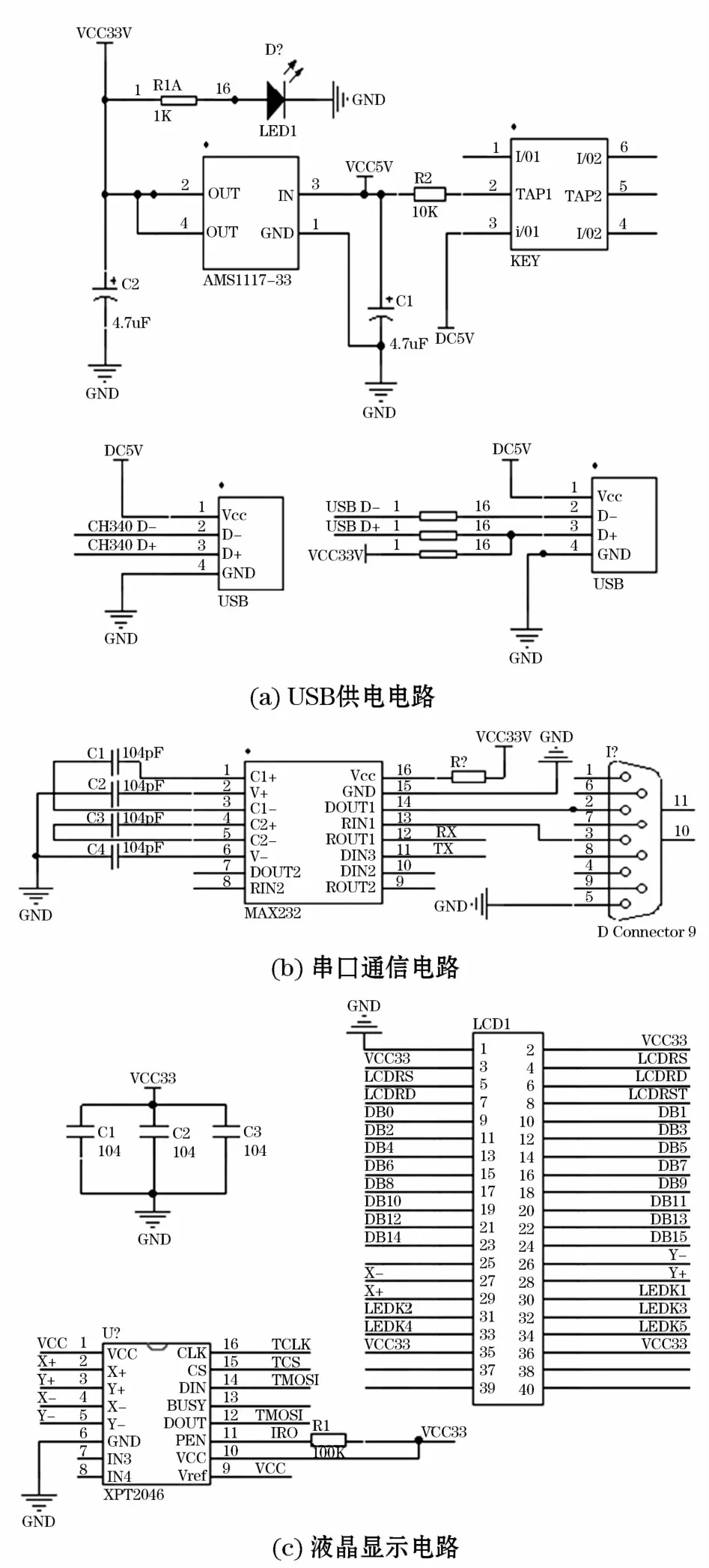

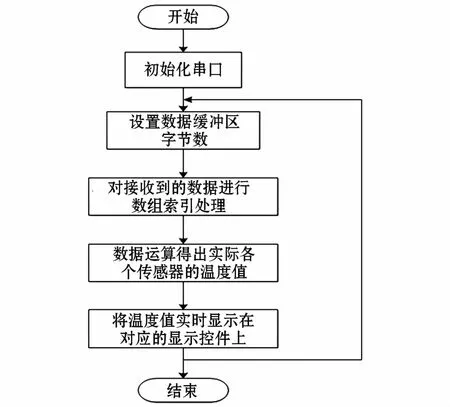

下位机的软件程序采用C语言编写,包括传感器驱动函数,显示函数和串口通信函数。主要功能是驱动四个MLX90614温度传感器,采集温度,将采集到的温度值实时显示在OLED显示屏上,同时将数据通过串口通信发送到上位机。程序框图如图5所示。

图5 下位机软件流程图Fig.5 Software flowchart of the lower PC system

3.2 上位机系统设计

Labview串口通信是通过调用VISA中的串口通讯函数来实现。通过配置VISA中的函数,即可实现Labview软件与下位机的通信,实现数据的传送处理。

程序框图整体是一个顺序结构。程序分为三个部分,其中第一部分的作用是串口的初始化:设置串口号,设置波特率,数据位和校检位,清空缓冲区。程序执行完这部分后,进入第二部分。程序的第二部分是一个while循环,这个循环函数的作用是对缓冲区接收到的字符串进行索引处理,找到对应的数据进行后续的运算处理得到实际的每个传感器对应的温度测量值,并将温度测量值送入显示控件中显示,同时将实际得到的温度值同设置的报警温度值比较,当温度值超过报警值的时候,报警指示灯点亮。程序的最后一部分是关闭串口,退出程序。上位机的软件流程图如图6所示。

图6 上位机软件流程图Fig.6 Software flowchart of the upper PC system

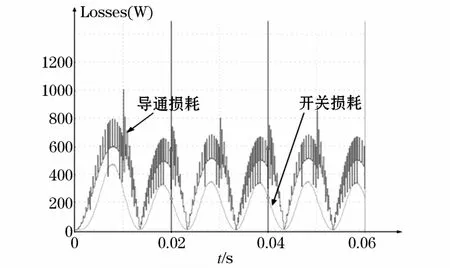

4 仿真

本文在 MATLAB/Simulink仿真环境下搭建了NPC三电平逆变器仿真模型,仿真参数:直流电压为200 V,滤波电容为1 000μF,输出频率为50 Hz,三相负载为电阻10Ω、电感40 mH。图7为测得的A相所有功率器件的开关损耗和导通损耗,其中,绿色表示开关损耗,红色表示导通损耗。

图7 A相开关损耗和导通损耗Fig.7 Switch losses and conduct losses of phase A

根据公式(12)可计算功率器件的暂态温升,如图8所示。

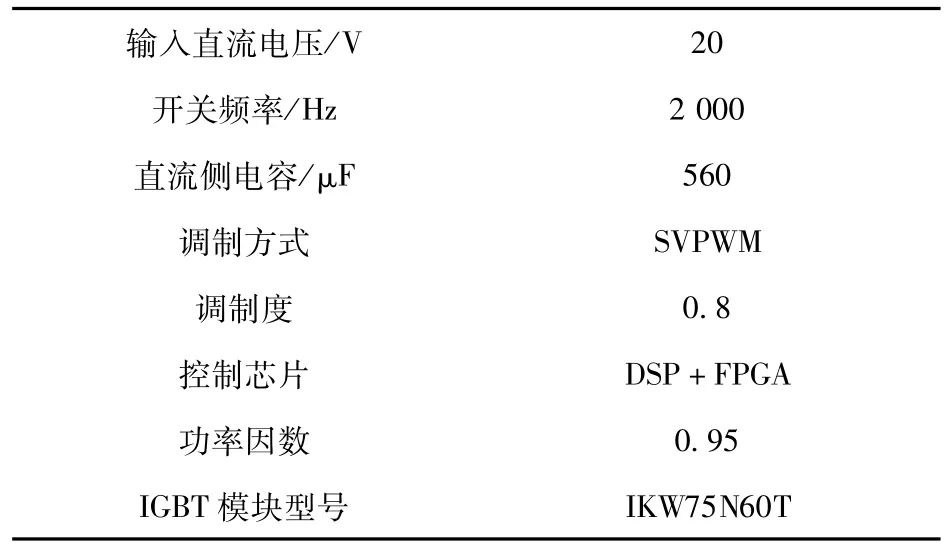

5 实验与分析

为了验证文中所设计的结温采集系统能够实时采集逆变器中开关器件的结温,根据图1拓扑结构搭建NPC三电平逆变器系统进行实验,使用结温采集系统和传统的红外热成像仪分别获取逆变器结温。实验所用NPC三电平逆变器实验系统参数如表2所示。

图8 功率器件的暂态温升Fig.8 Transient temperature rise of power components

表2 逆变器实验参数Tab.2 Parameters of experimental in inverter

红外热成像仪测量结果如图9(a)所示,图9(b)为结温采集系统下位机液晶显示屏显示的温度。

图9 两种测量方式结果对比Fig.9 Comparison of the two measuring methods

上位机Labview实时界面如图10所示,四个仪表分别对应四个传感器,示波器图标实时显示单相三电平NPC逆变器四个IGBT模块的结温。由图可知,上位机界面能实时的显示结温,显示值同下位机液晶显示模块的显示值一致,具有良好的实时性。

图10 上位机软件实时界面Fig.10 Real-time interface of the upper PC software

由两种测量方式的结果对比可知,红外热成像仪每次只能测量出一个部位的温度,精度只能精确到十分位。而论文中提出的基于Labview与AVR32的逆变器开关器件结温采集系统,可以同时采集NPC三电平逆变器的四路IGBT实时结温并显示在上位机界面上,而且精度可以达到百分位,总体的价格只有红外热成像仪的15%~20%,性价比更高。

6 结束语

为了提高电网电能的供电质量,论文分析了在其中起着重要作用的电力电子器件,在搭建三电平NPC逆变器平台的基础上,分析它的功率损耗与结温之间的联系,设计了一种基于Labview与AVR32单片机的红外结温度采集装置,搭建了实验平台,对开关器件的结温进行测量。对比了传统红外热热像仪测量结果和本文设计的采集装置的测量结果,实验证明,本文设计的采集系统精度高、反应快、实时性好、性价比高,有很强的实用价值。