汽车车身冲压工艺与模具技术分析

刘林

摘要:随着我国社会主义现代化建设的快速发展与人们生活水平的不断提高,汽车作为日常家用的交通工具也开始走入千家万户。我国汽车行业的快速发展与我国整体经济水平的提高与物质文化的双丰收是具有一定的关系的。汽车车身冲压工艺和模具技术作为汽车生产过程中重要的内容,其发展情况如何直接决定着汽车行业的发展前景。本文就是在此基础之上,对汽车车身冲压工艺和模具技术进行了分析,内容仅供参考。

关键字:汽车;车身冲压工艺;模具技术

前言

汽车车身的冲压形成技术作为汽车覆盖件成型中最为重要的一个步骤,无论是在国际上还是在国内都是被广泛认可的。可以这么说,国家间汽车制造水平的竞争,就是冲压成型技术之间的竞争,也不为过。虽然我国的冲压工艺和模具技术还不能够与世界顶级工业大国相比,但是其也取得了一定的进展,因此,本文对汽车车身冲压工艺与模具技术的分析具有一定的研究价值和意义。

1汽车车身冲压工艺研究

1.1项目介绍

在本次研究中,以国内某自主品牌SUV汽车车身为项目,在开发协议中,明确提出了模具的寿命要达到50万次,这就对模具工艺提出了较高的技术要求。其中,本文主要的研究内容就是其中后背门具有内板的尺寸大、形状复杂等方面的内容。

1.2冲压工艺分析

1.2.1冲压方向

在冲压工艺中,解决车身模具的拉伸方向问题一般情况下是冲压的方法,其是整个生产工艺中的基础。在后背门内板的冲压过程中,其经常出现零部件的局部反成形现象,这是因为其结构中存在死区问题(如图1所示)。根据图1中的结构,当使用拉伸方向從A方向进入后,会发现凸模不能直接进入到凹模中,导致零部件方向的右下角出现死区;而在对拉伸方向顺时针旋转一个角度后,以B方向的角度进入时,就能有效地进入凹模,解决死角问题。因此,在确定冲压方向时,可以按照图1c的结果进行设计。同时,为了进一步确定冲压方向,在技术条件允许的情况下,可以将零件模型导入到Auto from中,依靠该软件的几何造型功能,对冲压供给进行补充,并定义冲压方向。

1.2.2工艺补充

在车身冲压过程中,为了保证冲压之后的是整个工件可以顺利进行拉伸,就需要对其进行工艺补充设计。在实际生产时,翻边的展开就是指的根据实际工艺要求对后背门内板展开的上翻的位置,以便于将异性孔窗框内的凸起物消除掉,从而形成空孔,之后再从左右两侧向下展开。要特别关注的是,在进行展开时,一定要保证展开与冲压的方向完全一样。

说到补满空洞和窗口,通常指在后背门内板上存在一个大窗框和很多空洞。如果在这种条件下进行拉伸,在进行工序时,窗口或空洞的问题将无法解决。因此,有关人员应在后背门内板模型上进行填充时,按照缘轮廓的形式进行。

1.3修边工艺

1.3.1工艺内容

修边工艺指的是在拉伸成形时为了取消一种生产工序,可以补充工件共轴的工序。这种工序从某种意义上来说直接确定这工件的精确度。而在对工件进行修边工艺处理时,一定要严格按照生产工艺进行,保证尺寸和形状的精度。例如,某工件存在翻边的问题,为了设置修边线的位置,要按照翻边展开特征,以确保修边结束后,生产的工件与生产所需的形状相符。

1.3.2具体工艺研究

在修边中,依靠Auto form软件确定修边线,在此基础上,将修边线内容进行处理,明确为周圈修边,确保能一次性冲出窗口与异型孔。同时,由于后背门内板的整体尺寸较大,因此很难实现一次性就将所有的边进行修正完毕。因此,这就要求有关的操作人员,根据实际情况,采取侧修边冲孔与修边冲孔两种工序来进行。

确定修边线后,需要有序设置上述两道工序。需要注意的是,由于前后修边线存在一处尖锐的立切,为了解决这个问题,在改善其立切状态之后,保证立切能在下一道工序中改变冲压方向,并使其被冲裁。但是,在按照这个方法进行操作时,就会发现其由于工件修边线中两段角度过大,使得冲压效果没有达到预期,为此,就需要在初始工序上做一切口,并保证能在下一道工序中切断。

2修边冲孔模模具设计关键技术

2.1设计过程

2.1.1废料刀

废料刀在设定的过程中,是可以利用后背门的结构来进行的。而在设置废料刀的参数时,需要采用“2-3-2”的结构,从而体现出凸凹模与废料刀的联系。首先,第一个“2”代表凹模避让位置的凸模入模量;“3”代表凹模与废料刀之间的距离,代表在生产中废料刀所能避让的具体工件;为了说明凹模切入废料刀的入模量,可以用第二个“2”表示。一般情况下,在实际的生产过程中,由于坯料收缩线的长短存在,需要对其额外增加20~25mm,保证废料刀的长度与这个长度一样。

2.1.2上模镶块。

在设计上模镶块过程中,依靠UG软件的相关模块开展设计,由于凹模镶块的整体难度较大,更是模具设计的关键环节,因此在设计中需要重点关注以下问题:第一,在进行修边的过程中,要保证修边线与分块线处于垂直状态,允许存在的变差范围为80°~100°;第二,若修边线以直线形式存在并且连接曲线之后,将分块线设置在直线上,并始终与直线切点保持5mm左右距离;第三,一般情况下,凹模镶块长度为250~350mm,镶块过长或者是过短都会给加工结果产生一定的影响。

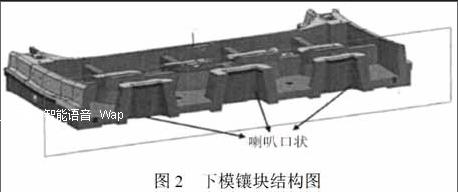

2.1.3下模镶块

常见的下模镶块主要分为分块式与整体式的两种结构,由于本次研究中的后背门型面起伏明显,且凸模镶块容易损坏。因此在充分考虑提高生产效率的要求下,决定实施分块设计方法。其中,在设计凸模镶块的过程中,为了避免异型孔废料下滑现象的出现,需要在设计的过程中做好二级背孔,且保证背孔会逐级增加;而在设计下模镶块时,需要将下面的背孔设计为具有一定斜度的背孔,并制作成喇叭形状,如图2所示。

2.2模具设计的难点

2.2.1布置废料刀

冲压工艺本身就是一个特别的工艺,因此,在设置废料刀时,一定要遵守“背靠背”的要求形成“U”字型。需要注意的是,为了避免废料出现卡住的问题,设计时要特别留心废料刀问题。

2.2.2窗口处废料下滑

后背内板中存在的废料,在排除时要一次成功。如果废料太大,一次性排除根本不可能,也不利于模具的运行。

结束语

综上所述,本文以国内某自主品牌SUV汽车车身为项目研究对象,对其汽车车身冲压工艺进行了详细的分析,并探讨了修边冲孔模模具设计关键技术,研究了模具设计中的难点部分,这对于在汽车车身生产制造过程中保证其质量具有十分重要的作用。同时,在对汽车车身和相关技术进行优化的过程中,有关人员需要注意根据实际需求进行工艺的制定,保证生产质量。

参考文献:

[1]何智力.浅析汽车车身冲压工艺与模具技术[J].模具制造,2017,17(02):22-24.

[2]谭焓.汽车车身冲压工艺与模具关键技术[J].现代制造技术与装备,2017,(05):115-116.