EPR核电机组蒸汽排放流量试验方案探究

包泳珂

摘 要: 为了验证EPR核电机组蒸汽大气排放系统的排放能力,需要在机组无核燃料装载的热态功能试验期间进行真实的蒸汽排放试验。本文对该试验中的试验方案和分析方法进行了探究,通过试验工况下蒸汽发生器的水位变化以及其他相关参数的分析,计算出设计工况下的蒸汽排放流量,以验证其试验结果是否满足设计准则的要求。同时,该试验方案也可以推广应用于其他类型的蒸汽流量的设计验证。

关键词: EPR;蒸汽大气排放系统;VDA;蒸汽排放流量;蒸汽流量计算方法

0 前言

目前EPR核电机组是世界公认的三代核电技术。在EPR核电机组中,蒸汽大气排放系统(VDA)是重要的安全相关系统。该系统的功能是在某些机组瞬态工况(如安注启动、孤岛运行、汽机跳闸等)或试验工况时,可以将蒸汽发生器产生的蒸汽排向大气,从而达到冷却一回路、防止蒸汽发生器超压、排出堆芯余热的目的。蒸汽大气排放系统(VDA)由四列组成,每一列分别对应一个蒸汽发生器。系统每一列均主要是由一个蒸汽排放隔离阀(MSRIV)、一个蒸汽排放调节阀(MSRCV)和一个消音器构成,通过蒸汽管线连接至主蒸汽管线系统(VVP)上。

其中一列的简图见图1。

按照设计要求,一列VDA要具备排放50%额定蒸汽流量的能力。为了验证该系统是否具备足够的排放能力,设计要求在调试期间通过试验真实验证其排放能力。接下来,本文将根据设计要求,定义试验的目的,探讨试验的方案,并给出试验结果的具体计算分析方法。

1 试验目的和设计准则要求

由于蒸汽大气排放系统四列设计完全一致,因此本试验选择其中一列执行试验即可。因此,本试验的主要目的就是检查一列蒸汽大气排放系统(VDA)全开时的排放能力。即在试验工况下,测量蒸汽排放隔离阀(MSRIV)和蒸汽排放调节阀(MSRCV)都全开的工况下的蒸汽排放的流量。对于一列蒸汽大气排放系统(VDA)阀门全开时的排放能力,设计方给出了准则要求。即在蒸汽发生器压力Psg=100bar.a的工况下,VDA的排放流量要大于1174t/h小于1408t/h,此准则也是安全准则。这样,VDA系统才能满足其安全功能的需求。

2 试验方案

对于调试而言,为了在核燃料装载之前验证设计结果,同时避免引入不必要的核安全,因此,我们选择在无核燃料装载的热态功能试验期间验证VDA系统的排放能力。此时,机组状态为热停堆工况,一回路压力155bar.a,一回路温度为303.3℃,蒸汽发生器压力Psg=90bar.a。利用在90bar.a平台获得的试验参数计算的排放流量,然后通过换算可以得到蒸汽发生器在100bar.a的工况下,一列VDA系统的排放流量。详细计算过程在后文中描述。

本试验的主要内容就是在初始工况为蒸汽发生器压力90bar.a时,隔离蒸汽发生器的给水,汽机旁路系统(GCT)排气,蒸汽发生器排污系统(APG)的排污以及蒸汽发生器取样管线;开启蒸汽排放调节阀(MSRCV),开启蒸汽排放隔离阀(MSRIV)。随着VDA的排放,蒸汽发生器液位逐渐降低,当蒸汽发生器液位降低至提前预设的安全液位时,关闭蒸汽排放隔离阀(MSRIV)。最后再等待蒸汽发生器液位稳定,蒸汽发生器恢复到初始压力90bar.a。试验过程中要记录的参数有:

(1)蒸汽排放隔离阀(MSRIV)全开和全关时间

(2)蒸汽排放管线排放时间

(3)主蒸汽管道压力

(4)消音器上游压力

(5)蒸汽发生器初始液位和最终液位

3 试验结果分析方法

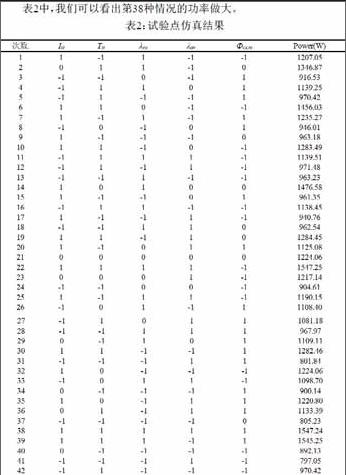

通过上述试验过程,我们可以根据试验记录的参数计算出一列蒸汽大气排放系统(VDA)的排放流量Q试验。通过不同的蒸汽发生器压力,可以将试验工况下的排放流量换算成设计工况下的排放流量Q设计。但是试验过程中记录的试验结果参数,由于试验仪表都有一定的误差,因此计算结果Qdesign也有一定的不确定度。所以最终判断试验结果是否满足设计准则的要求的公式如下:

Q设计最小:最小设计排放流量1174t/h

Q设计最大:最大设计排放流量1408t/h

UQ设计流量:换算到设计工况下的流量不确定度

下面我们将使用试验记录的参数以及试验仪表的精度进行设计工况下的蒸汽排放流量和不确定度的计算。

3.1 计算蒸汽排放流量

首先,在蒸汽排放过程中,蒸汽排放调节阀(MSRCV)是在亚音速工况下工作(因为调节阀全开,且下游有消音器为其提供背压),只有消音器工作在音速工况。因此,对于消音器而言,使用质量守恒和可压缩流体方程,则蒸汽排放流量可以通过下面的公式进行计算:

其中:

P消音器:消音器上游的蒸汽压力

ρ消音器:消音器上游饱和蒸汽的密度

λ:在压力为P消音器的饱和蒸汽的比热容

S:蒸汽流量截面

如果设置 ,蒸汽流量计算的公式就可以简化为下列公式:

其中系数α在蒸汽排放过程中可以认为是常数。因此,蒸汽排放流量可以通过任意的消音器上游压力进行计算。下面,本文将根据上述公式进行蒸汽排放流量的计算。

(1) 计算排放的蒸汽质量(M1)

試验排放的蒸汽质量额可以通过蒸汽发生器试验前后的水的质量变化来计算。即通过出蒸汽发生器试验前水和蒸汽的质量减去试验后蒸汽发生器水和蒸汽的质量即可得到排放的蒸汽质量(M1)。计算公式如下:

其中:

V初始液体:蒸汽发生器试验前初始液位的水体积

V最终液体:蒸汽发生器试验后最终液位的水体积

ρ初始液体:蒸汽发生器试验前初始状态水的密度

ρ初始蒸汽:蒸汽发生器试验前初始状态蒸汽的密度endprint

ρ最终液体:蒸汽发生器试验后最终状态水的密度

ρ最终蒸汽:蒸汽发生器试验后最终状态蒸汽的密度

V蒸发器:蒸汽发生器的总体积

V管线:试验列主蒸汽管道的体积

其中蒸汽发生器的水的体积只能通过试验前初始状态和试验后的最终状态的液位值来计算。蒸汽发生器的不同液位对应的体积则可以通过蒸汽发生器设计文件计算。

(2) 计算阀门全开时排放的蒸汽质量(M)

虽然蒸汽排放隔离阀(MSRIV)开启和关闭时间比较短(开启时间约1.8s,关闭时间约20s),但是由于阀门全开的排放时间也不是很长(约150s),所以必须要计算蒸汽排放隔离阀(MSRIV)在开启和关闭过程中排放的蒸汽质量。如果我们把在MSRIV开启和关闭过程中排放的蒸汽质量记为M2,那么阀门全开时排放的蒸汽质量M=M1-M2。整个试验过程的蒸汽排放流量变化示意图如下:

(3) 计算系数α

试验过程中阀门全开时蒸汽排放的质量M与蒸汽排放流量的计算公式如下:

其中:

P消音器:消音器上游的蒸汽压力

ρ消音器:消音器上游饱和蒸汽的密度

根据上述方程,可以得到系数α与M的计算公式如下:

(4) 蒸汽排放隔离阀(MSRIV)开启和关闭过程中排放的蒸汽质量(M2)

蒸汽排放隔离阀(MSRIV)开启过程中排放的蒸汽质量计算公式:

蒸汽排放隔离阀(MSRIV)关闭过程中排放的蒸汽质量计算公式:

其中:

tm1:从隔离阀开启到开启到95%开度的时间

t:阀门在95%开度进行排放的时间

tm2:阀门从95%开度开始关闭到全关的时间

根据蒸汽发生器初始状态和最终状态的液位等参数,仅能计算出试验过程中排放的总蒸汽质量M1。阀门全开后排放的蒸汽质量M=M1-M2,同时M和M2同时又和α有关系。所以,这里可以取近似值 ;通过迭代计算,直到M2(i+1)=M2(i);此时得出的α就是真实值。

(5) 计算试验工况的蒸汽排放流量

通过上述公式,根据试验记录的Psil和ρsil就可以计算出试验工况下的蒸汽排放流量。

P消音器:消音器上游的蒸汽压力[bar.a]

ρ消音器:消音器上游饱和蒸汽的密度[kg/m3]

Q试验:计算得出的在Psil工况下的蒸汽排放流量[kg/s]

(6) 计算蒸汽排放管线的等效Cv值

因为蒸汽排放管线上的隔离阀和调节阀造成了压降,所以蒸汽发生器出口压力与消音器压力有相应的压差。为了计算设计工况下(蒸汽发生器100bar.a)的蒸汽排放流量,根据上述公式必须要计算出此时的消音器的压力Psil。如果能计算出隔离阀和调节阀的等效Cv值,就可以计算出此压力。所以根据美国梅索尼兰公司临界流量系数公式可以得出:

Cv试验:蒸汽排放管线的等效Cv值

Q试验:试验蒸汽流量

P试验上游:试验工况蒸汽排放隔离阀上游压力

P试验下游:试验工况蒸汽排放隔离阀下游压力

(7) 计算设计工况下的蒸汽排放流量

根据上述公式可以得出:

P设计上游:设计工况蒸汽排放隔离阀上游压力,此时就是设计工况的压力100bar.a;

P设计下游:设计工况蒸汽排放隔离阀下游压力

Q设计:设计工况下蒸汽排放流量

从上述公式,同样可以取近似值Q设计=Q设计最小,带入上述公式进行计算,直到计算出Q设计(i+1)=Q设计(i),这时Q设计就是最终试验结果。

3.2 不确定度

在试验过程中,由于试验仪表的精度和数据传输精度会造成试验数据的误差。这些误差会最终导致计算出的蒸汽发生器排放流量的结果误差。这些误差我们称之为不确定度。所以在验证试验结果是会否满足设计准则要求的时候,必须将不确定度去除。在本试验中,其中涉及到不确定度计算的仪表有:蒸汽发生器的液位仪表、蒸汽发生器的压力仪表、隔离阀上游压力试验仪表、消音器压力试验仪表。这些试验仪表的总不确定度包括试验仪表本体精度、DCS传输通道不确定度以及主控室显示精度。根据这些试验仪表的总不确定度,再结合蒸汽排放流量计算的公式可以最终计算出设计工况下蒸汽排放流量的不确定度。最后再根据公式Q设计最小+UQ设计 4 结论 作为目前世界上最先进的三代核电之一,EPR核电机组具有完善的安全系统。其中蒸汽大气排放系统(VDA)的蒸汽排放流量试验是验证EPR安全系统设计的重要试验。本文根据试验目的和设计准则的要求,通过分析研究确定了在机组调试期间进行该试验验证的方案。本文选取了核电机组调试的热态功能试验热停平台期间,通过全开蒸汽排放隔离阀和调节阀来进行排放试验。试验过程中记录蒸汽管道压力和消音器压力的变化,以及试验前后蒸汽发生器压力和液位的变化。在试验结果分析中,对于饱和蒸汽在消音器中的音速特性使用质量守恒和可压缩流体方程来计算试验工况下的蒸汽排放流量;然后再通过梅索尼兰的临界流量系数公式计算出等效Cv值并最終计算出设计工况下的蒸汽排放流量;最后根据试验仪表精度和DCS传输通道误差及显示误差计算出设计工况下的蒸汽排放流量的不确定度。本试验方案和试验结果分析过程已在国内某核电机组成功应用。 作为一种蒸汽流量的试验方案和分析方法,本文的论述可借鉴应用于其他无法达到设计工况的蒸汽流量试验中,并通过试验结果分析计算最终验证设计。 参考文献 [1]薛文斌. 调节阀流量系数几种计算方法的比较. 石油化工自动化,2014,50(05),67-692).