热障陶瓷层特性及分析模型研究

李峰勋+李振哲

摘 要: 热障陶瓷系统广泛应用于涡轮发动机,用于保护热端部件,从而提高涡轮发动机热效率。本文首先研究了热障陶瓷系统特性,分析了影响因素。然后,介绍了不同的热障陶瓷系统方针模型,并分析了各自特点。

关键词: 涡轮发动机;热障陶瓷系统;热生长氧化层

本课题研究由国家自然科学基金(项目编号:51401100)、浙江省自然科学基金(项目编号:LY16E050006)、温州市科技计划项目(项目编号:G20150010)资助。

1. 引言

随着对航空飞机性能要求的不断提高,对航空涡轮发动机的要求也越来越高。其中提升涡轮发动机的工作温度是提高效率的最直接有效的方法,这就需要机械部件具有优良的抗高温性能。研发新型抗高温材料不仅需要很多人力物力,而且研发周期长。取而代之, 热障陶瓷系统 (Thermal Barrier Coating System; TBCs)和冷却孔技术就应用到了涡轮发动机高温运转的叶片的设计中。这两种技术在涡轮发动机的应用,保护了涡轮的机械部件,提高了部件的使用寿命和发动机的工作效率。

航空飞机的涡轮发动机是以高温高压下燃料燃烧的能量为推进力,发动机部件尤其是暴露在高温的机械部件的抗热性能会直接影响到发动机的效率和寿命。为保护金属叶片,TBC广泛应用于航空机引擎或涡轮发动机[1], TBC具有足够的厚度可以承受发动机工作时的高温和由发动机反复启动而引起的温度变化,不仅提高了机械部件的耐用度而且由于工作温度的升高提升了发动机的热效率。热障陶瓷系统TBCs由以下四层组成:(i)热障陶瓷层TBC, (ii)耐高温合金,(iii)用于粘合合金和TBC的粘合层(Bond Coat;BC), (iv)TBC和BC界面形成的热生长氧化层(Thermally Grown Oxide; TGO)。虽然TGO对合金金属有热屏蔽的作用,但也可以导致TBCs的失效。

TBC的失效主要由TGO引起,而TGO的失效主要由内部应力的累积造成。TGO的内部应力由TGO和BC的不同的热膨胀系数(Coefficient of Thermal Expansion; CTE)[2, 3]及高温中由TGO界面方向生长而引起的应力[4]。TGO的厚度仅为几微米,是高温中BC的铝离子和空气中的氧离子结合而成的氧化铝。氧化铝是陶瓷类材料,而BC的热膨胀系数和金属的热膨胀系数相似,这样TGO和BC的热膨胀系数相差两倍。在反复加热和冷却过程中TGO和其他层界面方向的应力高达3~6GPa。高温中生长的TGO为圆柱形形状,它的生长不仅有TGO厚度方向,而且在柱形TGO之间的界面之间也有TGO的生长。因为TGO在界面方向的生长类似于TGO的单独膨胀,而TGO是夹在TBC和BC中间的夹层,所以TGO的膨胀对TBC和BC有拉伸作用,對TGO自身是压缩作用。所以本项目中最为关注的也是冷却孔周围TGO的变形。

关于冷却孔的研究很多学者的研究都是着重于冷却孔周围的热传导,但是涡轮发动机在运转过程中不仅受热疲劳,而且还有叶片高速旋转所导致的向心力,作用在冷却孔周围的向心力会产生应力集中现象,导致TBC的失效和冷却孔周围裂纹,冷却孔的变形和裂纹的出现可以直接引发叶片的失效乃至发动机的损伤,因此有必要对热和机械疲劳条件下冷却孔的变形进行分析和研究。

本文首先研究了热障陶瓷系统特性,分析了影响因素。然后,介绍了不同的热障陶瓷系统方针模型,并分析了各自特点。

2. 热障陶瓷系统特性

热生长氧化层和热障陶瓷层用于保护高温金属基体使其减轻热腐蚀。总而言之,它可以降低涡轮发动机里面热端部件的温度。涡轮发动机里面的构件承受着高温使用环境和常温之间的周期性反复温度变化。这种工作环境导致热障陶瓷系统承受周期性热-机械耦合负载,因此使热生长氧化层承受周期性的拉应力和压应力。结果导致由分离、变形等多因素诱发的热障陶瓷系统的失效 [3, 4]。

3. 热障陶瓷系统分析模型

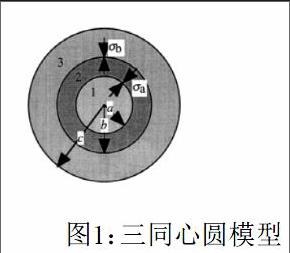

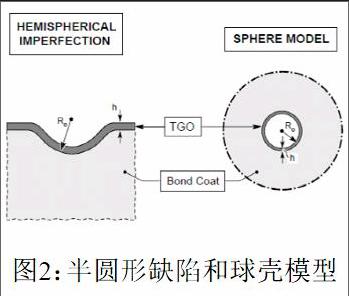

如图1所示,Hsueh等人[5] 推荐了由热生长氧化层、粘合层、热障陶瓷层构成的三同心圆模型,分析了由热生长氧化层的生长而导致的热生长氧化层和粘合层、热生长氧化层和热障陶瓷层界面上的应力变化。如图2所示Karlsson等人[6] 研究了由热生长氧化层和粘合层构成的球壳模型,并分析了在热循环条件下的热生长氧化层的变形。结果表明,随着热周期的增加,表面缺陷附近的热生长氧化层的应变变得更大。Karlsson等人比较了理论模型与基于有限元法的数值模型。为了分析热-机械耦合负载的影响,Li等人[7]研究了热-机械耦合负载下的理论和数值模型,为涡轮发动机用热障陶瓷系统的设计奠定了科学基础。

4. 结论

本文首先介绍了热障陶瓷系统,并对其构造做了一些介绍。同时,还讨论了热障陶瓷系统仿真模型,并分析了仿真模型的各自特点。本文所讨论内容将对提高热障陶瓷系统性能提出建设性意见。

参考文献

[1] 刘纯波,林锋, and 蒋显亮, "热障涂层的研究现状与发展趋势". 中国有色金属学报, 2007, Vol.17(1), p.1-13.

[2] 胡涛涛, et al., "界面形貌对热障涂层残余应力分布的影响". 材料开发与应用, 2012, p.32-35.

[3] 白玉梅, et al., "热障涂层热不匹配残余应力的分析研究". 科学技术与工程, 2011, Vol.11(14), p.3126-2129.

[4] 高永栓, et al., "在高温蠕变环境中的热障涂层失效行为". 航空学报, 2005, Vol.26(1), p.121-124.

[5] Hsueh, C. H. and Fuller Jr, E. R., “Analytical modeling of oxide thickness effects on residual stresses in thermal barrier coatings,” Scripta mater., Vol. 42, No. pp. 781-787, 2000.

[6] Karlsson, A. M., Hutchinson, J. W. and Evans, A. G., “A fundamental model of cyclic instabilities in thermal barrier systems,” J. Mech. Phys. Solids, Vol. 50, No. pp. 1565-1589, 2002

[7] Li, F. X. and Kang, K. J., “Deformation and cracking near a hole in an oxide forming alloy foil subjected thermal cycling,” Acta Mater., Vol. 61, No. pp. 385-398, 2013.endprint