浅析超长零件铣削加工的安全措施

徐继超

摘 要: 超长零件在铣削加工时由于装夹难、变形量大、重心不规则等因素,给操作者的人身安全会带来一定的威胁。如何降低零件加工中的安全风险,有效预防和控制生产安全事故的发生,是保持稳定安全生产形式的重要手段。用系统分析的方法,对零件加工中,人-零件-机器-环境这一封闭系统的各环节进行原因分析,从而总结出避免生产安全事故的安全措施,对实际的生产有重要的指导意义。

关键词: 超长零件;安全风险;原因分析;安全措施

1.引言

为完成完成细长零件的加工,使之满足图纸的精度要求,避免加工中因高速旋转的铣刀和铣削时产生的切屑伤害或高速旋转的刀具和刀轴将操作工人的手或衣服卷人铣刀和工件之间等机械伤害。就上述可能产生的问题进行分析,并提出预防这些问题出现的方法和措施。

2.事故发生原因分析

在零件加工中,操作者-零件-机器-环境组成了一个封闭的系统,任何一个环节的失误与过错都可能引发事故,同时四者之间的相互作用和影响也会引发生产安全事故。

2.1操作者的因素

通过对安全生产事故进行统计,发现导致事故发生的主要因素是操作者的技能水平、操作者的心里因素、操作者的安全意识和操作合理性。

2.1.1操作者技能水平

初级操作者由于对设备不熟悉或技能不娴熟,易造成误操作导致机械伤害事故。

2.1.2操作者心理因素

操作人员心情不佳,容易在操作时注意力不集中,易造成误操作导致机械伤害事故。

2.1.3操作者安全意識

操作人员安全意识淡薄,易造成忽视安全操作规程操作或不正确佩戴劳动防护用品导致机械伤害事故的发生。

2.1.4操作合理性

操作人员不按章操作,易造成违章引发生产安全事故。

2.2零件的因素

2.2.1 零件外形尺寸大

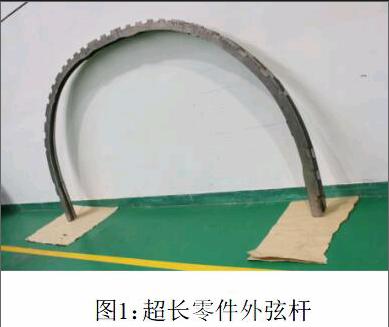

该零件长约4米,宽2.2米,待加工区域远远超过普通铣床限位的加工范围。按要求加工必须通过6次装夹→加工→移动→装夹才能完成,进行多次移位,容易引起高处坠落砸伤操作者。

2.2.2 加工型面复杂

零件共有28处缺口需进行加工,壁厚为5.6mm,型面经加工后精度要求小于0.25mm。多处的锋利锐边极易造成辅助人员的划伤。

2.2.3 零件超重

零件毛坯约重30公斤,需使用起重机械进行吊装,易出现起重伤害;由于零件重心不规则,装夹不规范易导致零件翻转砸伤操作者。

2.3 机器的因素

在加工中,铣床的状态、性能及可操作性也有很大的影响。机床在使用过程中本身可能存在安全隐患,如限位装置失效、急停按钮失效、电气线路短路等,在一定条件下有可能引发事故。没有搞明白机器的状态,在操作过程中极其容易引发事故。部分铣床由于设计者的原因,在设计机器时,没有正确处理好人机工程学的问题,使得人机关系不融洽,机器的可操作性太差,引起操作者的误操作而导致事故。

2.4 环境的因素

主要指自然环境和人为环境。自然环境是指环境温度、湿度、粉尘、光线等,由于环境的变化会引起操作者情绪的变化,也会引起机器状态的变化,从而导致事故的发生。人为环境在是指由于人的因素而营造的一种氛围。如管理的方法和管理者的态度不当,引起操作者情绪的变化,或机器的状态变化,而引起事故。

3风险的安全措施

3.1 加强人员管理

任命铣工首席操作师来承担该项零件的加工,利用班组安全晨会、危险源辨识等活动载体强调安全生产要求、操作要领和交接班注意事项。形成一种和睦的、严肃的工作气氛,使人认识到由于危险物而导致的事故的危险性和严重性,从而在思想上能够重视,在行为上慎重,并能认真遵守安全规程。在生产组织上,合理安排作业时间,避免疲劳作业。对于非常事件,应设定预案,包括实施内容、方法和顺序,并应进行反复训练,以防止人在紧张状态下因思维能力下降产生误操作而引发的人为失误性事故。

3.2 设备、工具管理

3.2.1 规范铣床的使用

开车前应全面检查设备各部分零件、各种操纵机构、快速及电气装置等是否正常、好用。不准超负荷使用,在调整变换速度及进刀量时必须停车。

3.2.2 规范刀具的使用

使用刀具要检查有无损伤、松动。手拿铣刀刃部装刀时,必须加垫布,防止划破手指手掌。铣刀装卡必须紧固,加工中避免撞击。

3.2.3 合理设计支撑架,牢固零件的装夹

加工该零件的普通铣床加工行程为1米,设计制作长度1.2米的支撑架,确保在任何情况下均能满足加工要求。考虑到零件的表面质量,在铁管上方包上橡皮垫,避免零件划伤,保证质量。装夹要保证零件卡正、卡牢,无松动。用压板装卡时,要注意垫铁应稍高些,螺栓距工件应较近,螺母要均匀调紧为保证加工过程中的安全,且满足零件的时效状态,避免由于壁厚过薄导致的开裂。零件在加工过程中必须始终保持水平。

3.2.4 切削防护

在切屑飞出的方向必须安装合适的防护挡板。工作中要戴防护眼镜,配置清理铁屑的铁钩。

3.3 环境管理。

在零件加工区域划隔离区,避免非作业人员进行加工区域;设置必须的安全警示标志,告知作业区域存在的安全风险。

3.4 作业管理

强化人的安全意识,进一步挖掘潜力,调动人的积极性,把提高人的自觉性、主动性与实施强制性相结合。加强对作业现场的安全检查频次,及时排查治理作业现场存在的安全隐患。

4 结论

通过以上分析,可以对该细长零件加工中可能发生的生产安全事故进行科学的预防,以达到科学生产、安全生产、文明生产。同时规范了作业人员的操作,营造了良好的安全文化氛围,有一定的实用价值。endprint