某天然气发动机增压器废气旁通阀失效故障的解决

高惠蛟,范凤雷,孙霞,丁彬,朱正飞

(1.中国重汽集团技术发展中心,山东济南 250101;2.济南汽车检测中心,山东济南 250002;3.无锡康明斯涡轮增压技术有限公司,江苏无锡 214028)

某天然气发动机增压器废气旁通阀失效故障的解决

高惠蛟1,范凤雷2,孙霞1,丁彬1,朱正飞3

(1.中国重汽集团技术发展中心,山东济南 250101;2.济南汽车检测中心,山东济南 250002;3.无锡康明斯涡轮增压技术有限公司,江苏无锡 214028)

为了解决某商用车天然气发动机增压器废气旁通阀阀片脱落故障问题,将原来随气流冲击而发生旋转易产生磨损的增压器废气旁通阀的阀片相关结构通过增加限位防止阀片旋转,并同时增大废气旁通阀弹簧的弹性系数和预紧力,有效解决了故障问题。

增压器;废气旁通阀;故障排除

0 引言

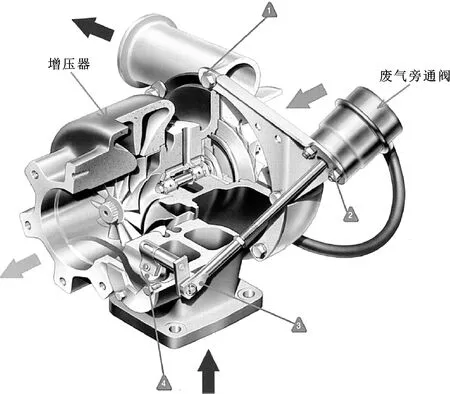

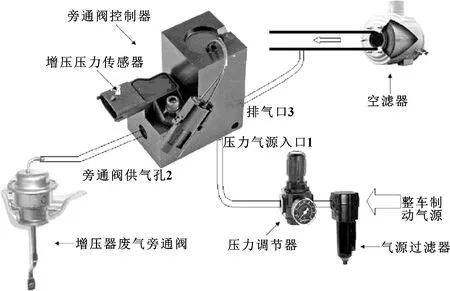

图1 增压器示意图

涡轮增压器有助于提高发动机的动力性、补偿一定的高原功率损失,对改善经济性和降低排放也有一定的效果。用于重型商用车的天然气发动机均标配涡轮增压器。为了改善发动机的低速性能,增压器往往采用小涡壳来增加低速工况时的空气量,结果在发动机高速工况将带来过高的增压器转速和压比,导致热负荷过高、爆震、增压器超速等问题。增压器可通过自带的废气旁通阀(简称旁通阀)打开一定的角度将涡轮前废气通掉一部分解决此问题,如图1所示。

1 旁通阀基本工作原理

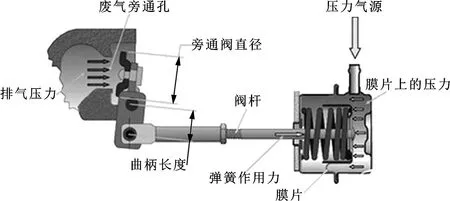

压力气源从旁通阀进气口进入到膜片气腔内部。当压力气源与排气压力及排气背压的压差产生的合力矩大于弹簧预紧力产生的力矩时,阀片即被打开一定角度,废气从旁通孔处流出。旁通阀的基本构造如图2所示。

根据旁通阀的受力情况,可推导出气源压力p1与旁通阀阀杆最大位移X的关系,如公式(1)所示:

(1)

式中:p1为气源压力,kPa;pp为排气压力,kPa;p2为排气背压,kPa;S为旁通阀膜盒内气膜等效面积,mm2;D为旁通阀阀口直径,mm;L1为旁通阀侧曲柄长度,mm;L2为执行器拉杆侧曲柄长度,mm;k为弹簧刚度,N/m;X为旁通阀阀杆位移,mm;F为弹簧预紧力。

图2 增压器旁通阀结构示意图

当其他参数一定时,膜片气腔内的压力越大,阀杆的行程就越长,阀片开启角度和放气量就越大。但是增压器的旁通阀的阀杆实际行程也就是弹簧的压缩量不能过大,否则会影响调节器的控制精度、弹簧的寿命甚至是旁通阀膜片的寿命。另外,随着阀杆行程的增加,虽然阀片开启角度会增加,但是放气量增加会趋于平缓,因此阀杆行程过大对旁通阀来说是不利的。

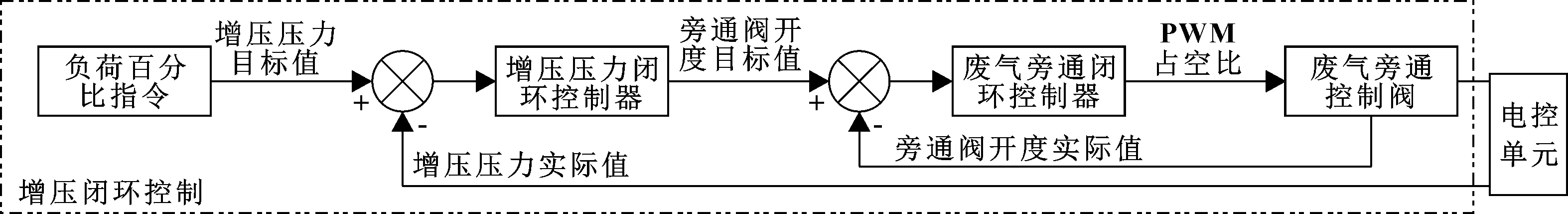

2 天然气发动机旁通阀控制原理

天然气发动机(简称气体机)的负荷调节方式属于量调节,燃料和空气量需要按照标定好的空燃比精确控制,过稀或过浓的混合气会导致发动机产生失火或爆震等严重影响发动机性能的燃烧问题。因此需要对空气的进气量即增压压力进行精确控制。

气体机采用的是电控可调增压技术、增压压力闭环控制策略(如图3所示)。旁通阀的开闭由发动机ECU(电控单元) 控制的旁通阀控制器(相当于一个比例式三通电磁阀)操纵。ECU根据发动机的工况,由预存的增压压力脉谱图确定目标增压压力,并与增压压力传感器检测到的实际增压压力进行比较,然后根据其差值来改变旁通阀控制器开闭的脉冲信号占空比,以改变其开启时间,控制旁通阀膜片气腔的气体压力。

图3 增压压力闭环控制原理图

旁通阀控制器的气路示意图如图4所示。

图4 旁通阀控制器的气路示意图

旁通阀控制器有3个口:(1)压力气源入口1,该压力气源来自整车制动气源。整车制动气源经过气源过滤器过滤后再经过一个压力调节器将压力调节到合适范围,作为旁通阀控制器的入口压力。(2)旁通阀供气孔2。经过旁通阀控制器调节后的具有一定压力的气体,通过该孔进入到旁通阀的膜片气腔入口;(3)排气孔3。将经旁通阀控制器调节后的过多的空气通入到空滤下游、增压器的上游。当占空比为0%时压力气源入口1仅与旁通阀供气孔2完全连通,旁通阀供气压力等于压力调节器出口压力。当占空比为100%时,压力气源入口1仅与排气孔3完全连通,旁通阀供气压力为0。总之,通过占空比的改变,可以调节旁通阀的入口气源压力。

另外,气体机采用外接气源而非由增压器自取气(从增压器的压气机取气)方式控制废气旁通阀进气压力,可以在怠速时完全打开旁通阀,降低排气背压、提高发动机经济性。

3 故障描述

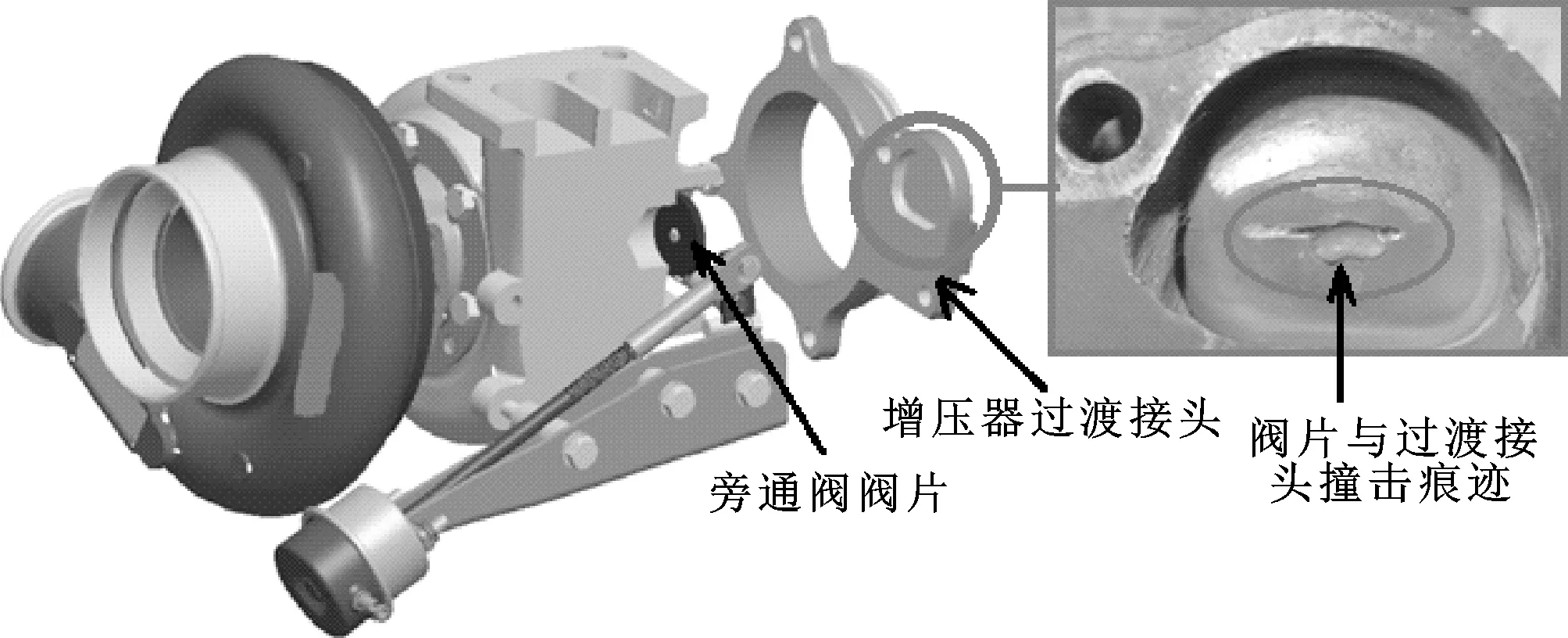

某气体机在市场应用一段时间后在售后出现了增压器废气旁通阀片脱落故障,并伴随不同程度的阀片和销钉磨损、旁通阀阀片磕碰增压器过渡接头现象,导致发动机动力性下降,如图5—6所示。

图5 增压器旁通阀阀片与阀杆脱落

图6 旁通阀阀片严重撞击过渡接头

4 故障原因分析及解决方案

原因一:由于气体机的增压器旁通阀长时间处于开启状态,脉冲气体吹动阀片转动,销钉在转动中磨损直至断裂,导致阀片掉落。另外,销钉与垫片孔间隙的增加也会导致发动机低速阀片关闭不严,从而导致发动机动力不足。

原因一解决方案:对旁通阀的结构设计进行改进。

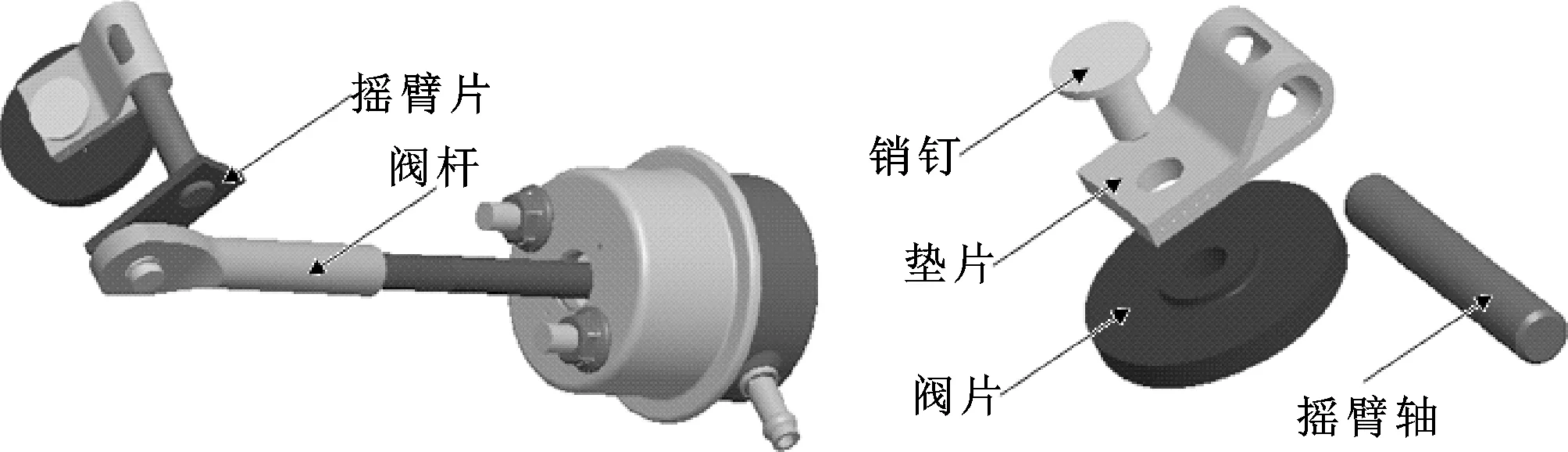

旁通阀的原结构如图7所示。销钉套上垫片后与阀片焊在一起。垫片与摇臂轴(摇臂轴只能转动)焊在一起。摇臂轴与摇臂片焊在一起。当旁通阀阀杆移动,会带动摇臂片、摇臂轴转动,摇臂轴会带动垫片转动,从而使阀片打开。由于销钉和垫片为间隙配合。所以当有废气流过,阀片在打开的同时受到气流冲击作用会绕着销钉高速转动。

图7 原旁通阀结构

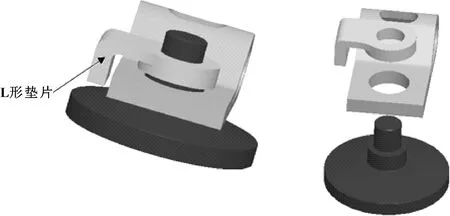

图8为新旁通阀结构。新结构的阀片自带一定长度的杆,销钉被L形垫片替代焊在阀片上的杆部。当阀片被打开时,由于L形垫片的折弯段在随阀片旋转运动时会被与原结构旁通阀相同的垫片挡住,限制了阀片旋转角度,大大降低了由于磨损而导致的旁通阀片脱落风险。

图8 新旁通阀结构

原因二分析:可能由于旁通阀个别工况下供气压力过大而引起旁通阀的阀杆行程过大,导致阀片转动角度过大与增压器的过渡接头磕碰,进一步加剧旁通阀的脱落风险。

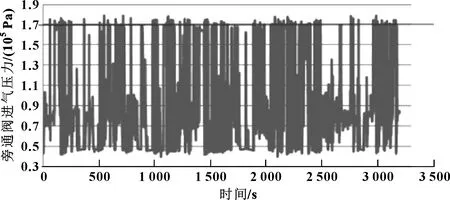

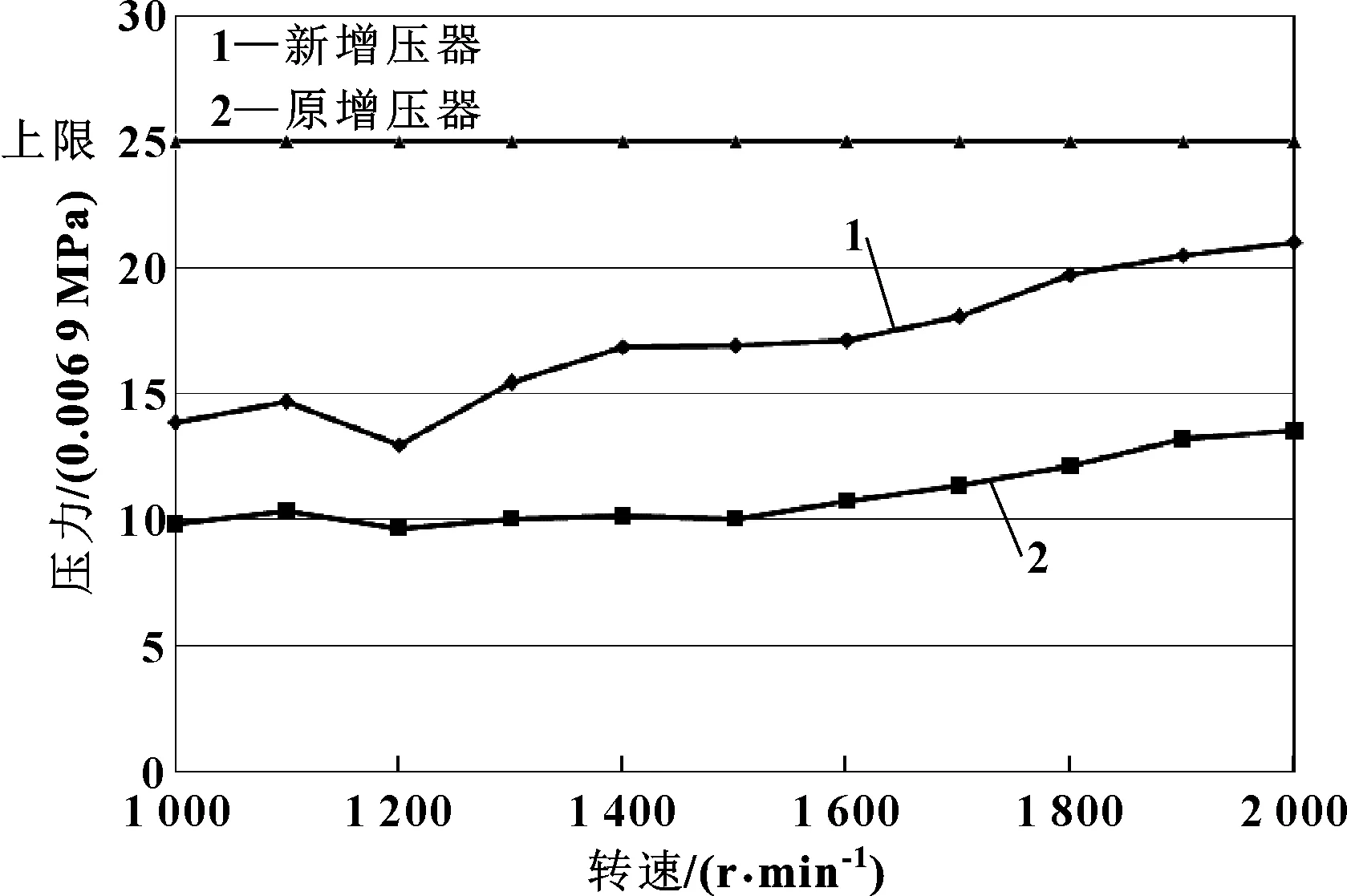

原因二解决方案:旁通阀控制器允许最大供气压力为0.17 MPag(25 psig),与旁通阀阀杆移动的最大允许行程对应的气源压力一致。如果气源压力达到0.19 MPag(28 psig)发动机会报故障。通过跟踪用户车进行调查发现,在满载情况下进入旁通阀的压力有很多点确实已经超过了0.17 MPag(25 psig),但是未达到0.19 MPag(28 psig),如图9所示。调节器阀杆位移也超过了最大行程(如图10所示),这样就会造成阀片打开角度过大,磕碰过渡接头。

图9 旁通阀进气压力

图10 旁通阀阀杆位移

目前,整车压力调节器的出口压力上限略大于0.17 MPag(25 psig)。而且在实际整车运行的路况会存在旁通阀控制器的占空比为0%的情况。因此,气源压力就会过大,造成旁通阀的阀杆超行程,导致了故障的发生。由于没有精度更高更合适的调节器可选,只能通过改进旁通阀的设计来解决问题。

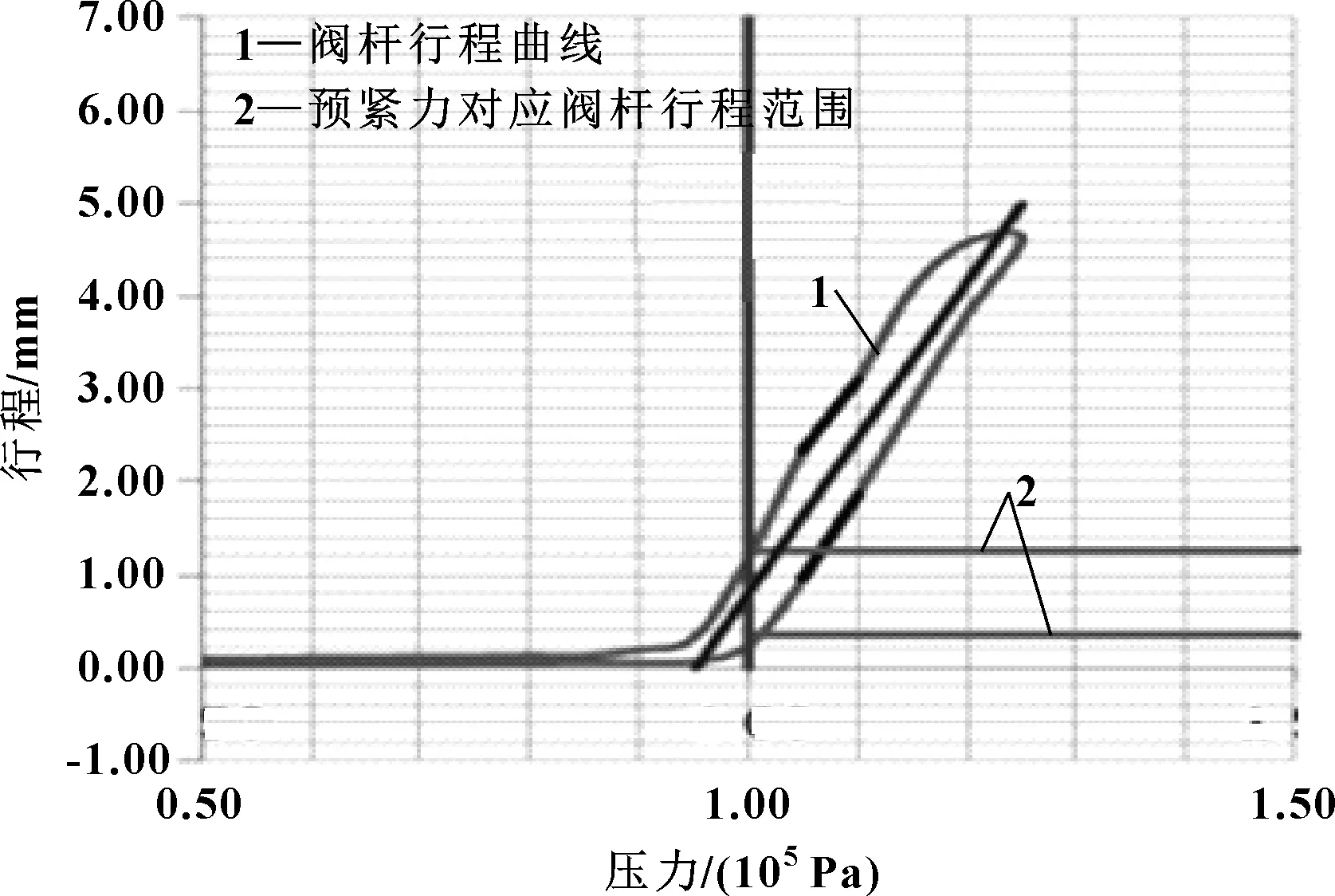

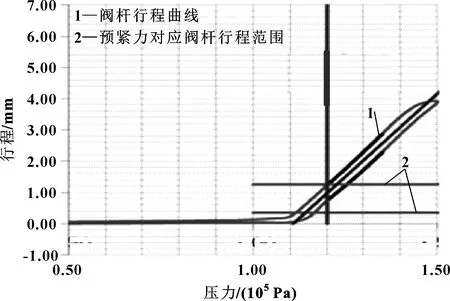

根据公式(1)可知,其他参数不变,增大气源压力p1,就会增大阀杆行程X。要保持阀杆行程X不过大,可以考虑增加弹簧弹性系数k和弹簧预紧力F。因此,将弹簧的弹性系数加大,并将弹簧的预紧力由原来的0.1 MPa调整为0.12 MPa。图11、12分别为改进前后旁通阀的气源压力与阀杆行程关系曲线图。

图11 原弹簧气源压力与阀杆行程关系曲线图

图12 增大弹簧弹性系数后气源压力与阀杆行程关系曲线图

弹簧的弹性系数以及弹簧预紧力增加后,会导致阀杆行程曲线的斜率更大,并向图表右侧偏移。同样的阀杆行程需要的气源压力增加了。改进前后两种旁通阀在各自的预紧力点对应的阀杆行程范围相同。

5 改进后方案的试验验证

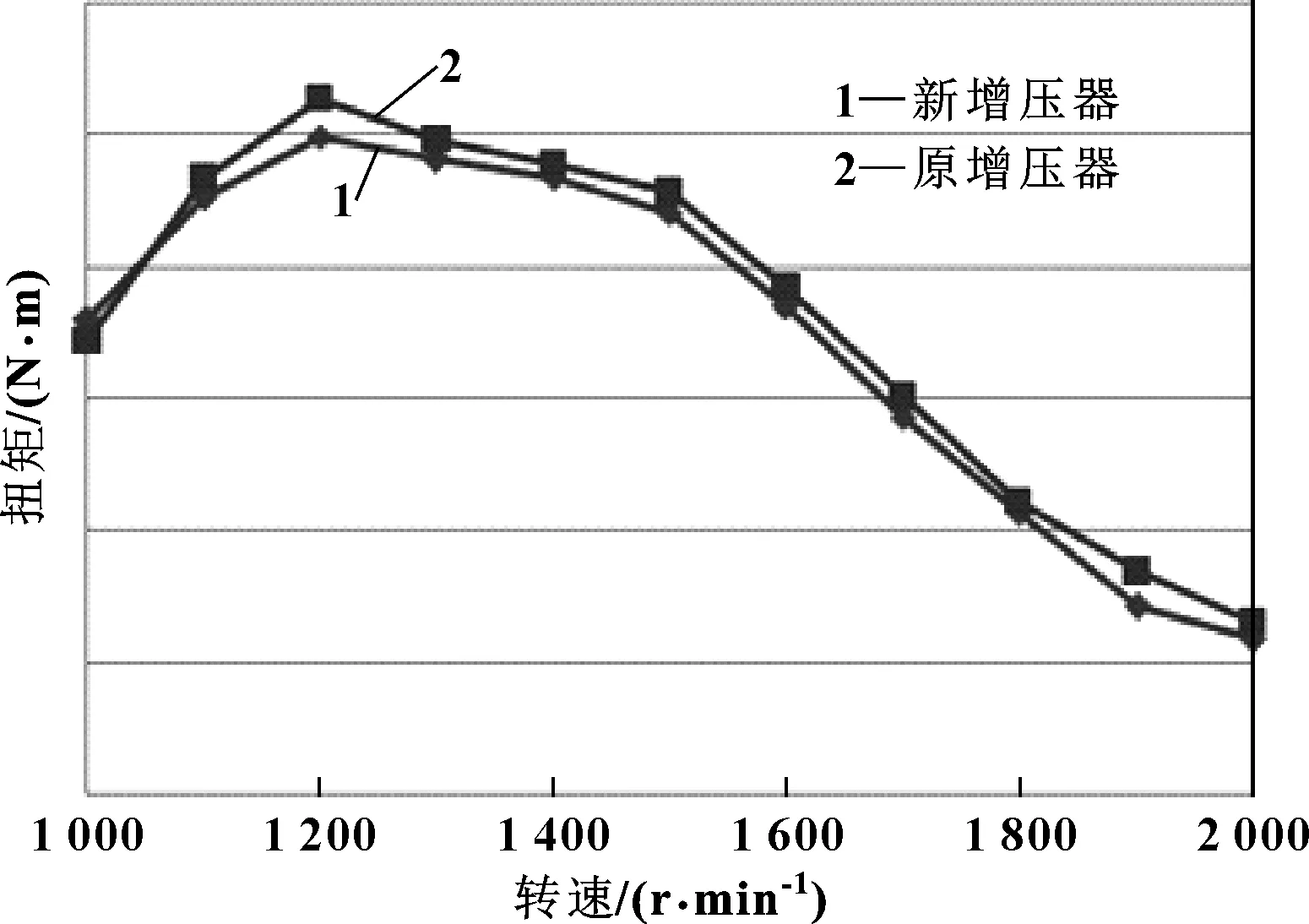

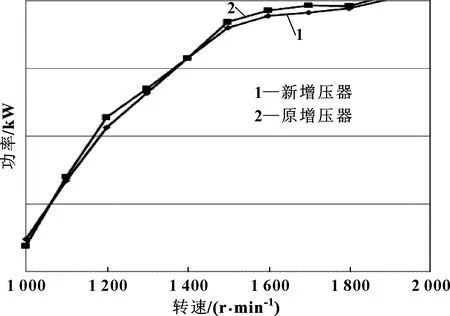

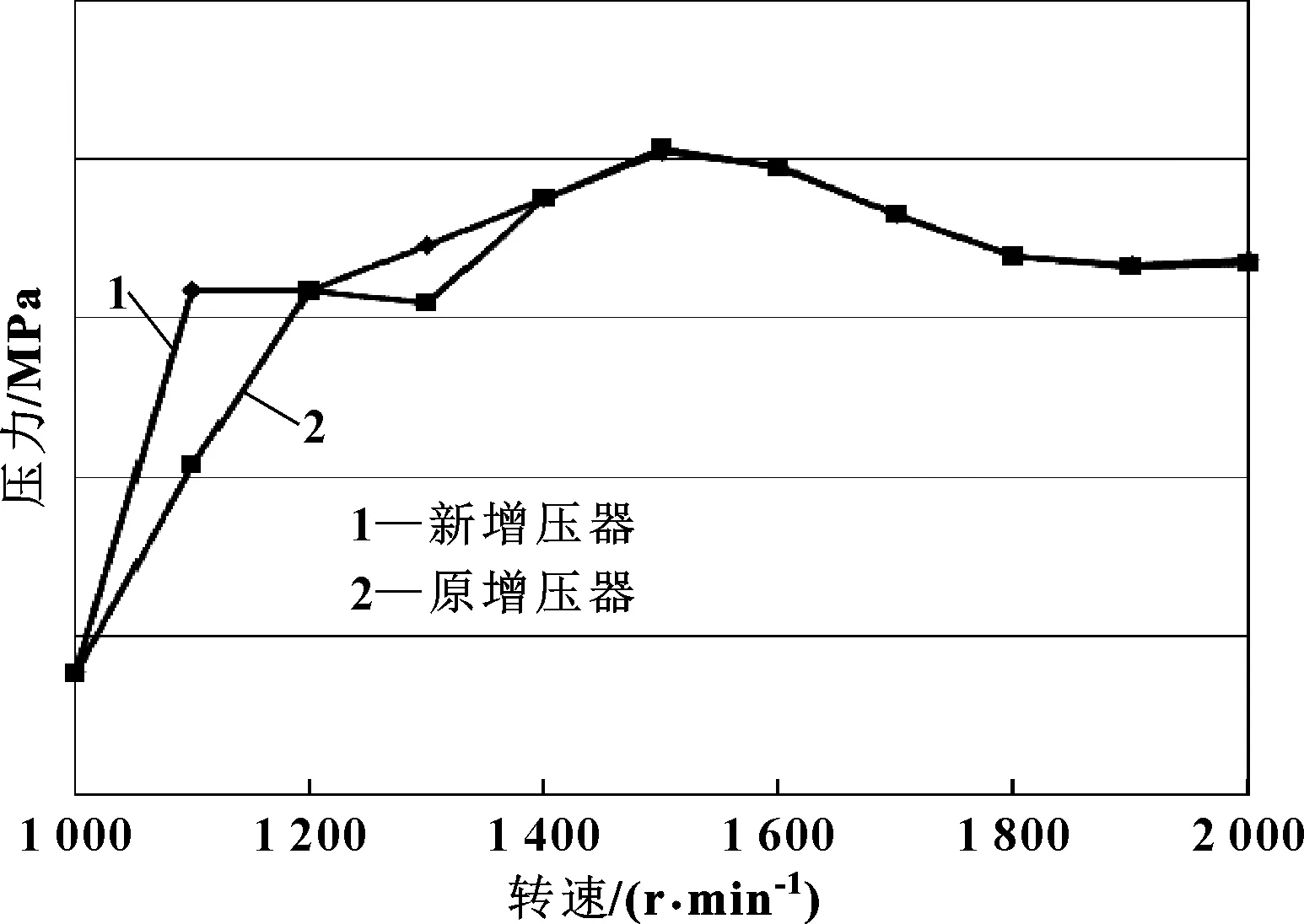

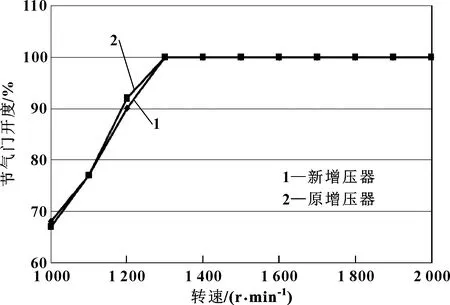

为了验证旁通阀参数变更后旁通阀的放气能力是否足够,进行了匹配改进前后(包括原因一的解决方案的应用)增压器的发动机外特性相关参数的对比测试。

对比分析图13—17的测试数据可知:外特性的功率、扭矩、进气歧管压力数据差异较小,且均满足性能数据要求;改进后增压器旁通阀的进气压力在发动机额定工况达到最大值为0.145 MPa(21 psi),虽然比原增压器大,但是小于0.17 MPa(25 psi)的限值要求。说明外特性工况旁通阀的放气能力是足够的,对应的阀杆行程也在允许范围内;电子节气门开度差异不大。节气门开度在1 400 r/min以上都为100%,满足实际要求。另外对部分负荷工况也进行了测试,没有出现阀杆超行程问题,增压压力调节也满足发动机性能要求。

图13 外特性扭矩-转速曲线

图14 外特性功率-转速曲线

图15 外特性进气压力-转速曲线

图16 外特性旁通阀进气压力-转速曲线

图17 外特性节气门开度-转速曲线

6 总结

通过开发带有防转结构的增压器的旁通阀,并实施增大旁通阀弹簧弹性系数和预紧力的技术方案,在不影响发动机性能的前提下,有效地解决了增压器匹配重型车用天然气发动机出现的旁通阀阀片脱落、旁通阀阀片磕碰增压器过渡接头等导致发动机动力性下降的售后故障,为匹配大功率车用天然气发动机的增压器可靠性的提高,提供了极具参考价值的解决方案和思路。

[1]李铁东,陈涛,李东升,等.增压汽油机增压压力控制优化研究[C]//2013年APC联合学术年会论文集,2014.

[2]倪计民,李冬冬,石秀勇,等.旁通阀控制策略对增压汽油机瞬态响应性能的影响[J].车用发动机,2016(2):81-87.

NI J M,LI D D,SHI X Y,et al.Influence of Waste-gate Control Strategy on Transient Response Performance of Turbocharged Gasoline Engine[J].Vehicle Engine,2016(2):81-87.

[3]郭凡,刘然,王义夫,等.废气旁通阀初始开度对部分负荷性能影响的研究[J].小型内燃机与车辆技术,2015,44(1):13-17.

GUO F,LIU R,WANG Y F,et al.Research on Effect of Initial Opening of the Waste Gate on Performance Under Part Load[J].Small Internal Combustion Engine and Motorcycle,2015,44(1):13-17.

[4]江礼蛟,顾鹰.涡轮增压器排气旁通阀对柴油机性能的影响[J].内燃机,2005(4):16-19.

JIANG L J,GU Y.Effects of Bypass Valve of Turbochargers on Diesel Engine’s Performance[J].Internal Combustion Engines,2005(4):16-19.

TheSolutiontoTurbochargerWastegateFailureinNatureGasEngine

GAO Huijiao1, FAN Fenglei2, SUN Xia1,DING Bin1,ZHU Zhengfei3

(1.Research & Development center,China National Heavy Duty Truck Group Co.,Ltd.,Jinan Shandong 250101,China;2.Jinan Auto Test Center, Jinan Shandong 250002,China;3.Wuxi Cummins Supercharger Technology Co.,Ltd.,Wuxi Jiangsu 214028,China)

To solve the failure of turbocharger wastegate in natural gas engine on comercial vehicle, a limit structure was designed to prevent the valve plate rotating with the flow,while the rotation causing the plate wear out and fall off was avoided.At the same time, the wastegate valve spring elasticity coefficient and preload were increased.So the problem of failure is solved effectively.

Turbocharger; Wastegate valve; Failure solution

2017-07-02

高惠蛟,女,本科,工程师,专业方向为热能与动力工程。E-mail:hjhy1111@sina.com。

10.19466/j.cnki.1674-1986.2017.12.015

U472.43

B

1674-1986(2017)12-060-05