大型船用曲轴曲柄制造工艺研究

杨万彪 张俊彦

(石钢京诚装备技术有限公司,辽宁115000)

大型船用曲轴重量大,加工精度要求高,制造技术难度大,其制造能力及水平标志着一个国家的造船工业水平。目前国际上大型船用曲轴市场由日本、韩国、捷克、西班牙等少数几个国家高度垄断着,大连重工曲轴毛坯大部分采用韩国和日本的毛坯。目前国内受制于曲柄制造技术及成本,没有大批量生产大型曲柄毛坯的厂家,所以急需开发出一种成型的、节约成本的曲柄毛坯制造工艺。

1 曲轴性能要求

船用曲轴良好的内部组织、合理的金属流线以及较高的尺寸精度与其制造工艺是密不可分的,锻造成形的曲轴中,小型曲轴可以采用整体锻造法,最终得到全纤维曲轴,这种曲轴主要用于配有中小型发动机的中小型船舶,对于大中型船用曲轴则受到设备及工艺的限制只能采用自由锻的方法进行生产。组合式船用曲轴的制造难度相对前者来说要大得多。

2 曲柄主要制造方法

(1)块锻法,缺点是加工余量大,成本高,而且质量很难达标,废品率比较高。

(2)环锻法,其缺点是该工艺对设备和工人的操技能要求很高,生产中不易实现,而且锻件中仍然存有气孔的危险。

(3)模锻法,主要缺点是不同型号的曲拐需要用不同的模具,生产成本相对较高,尤其是利用模锻法生产大型船用曲轴曲柄时要求压力机有很高的吨位,此外对模具的强度也有非常高的要求,在实际生产中的应用不易实现。

(4)镦锻法,该方法的缺点是生产中的制造成本太高,不适合小批量生产。

(5)弯锻法,弯锻法是目前我国生产大型船用曲轴曲柄普遍采用的一种方法,该法主要包括弯曲锻造和压平两个阶段。弯锻法成形容易,操作简便,金属纤维流向好,对压机吨位要求不高,机械加工量相对块锻法和环锻法小,模具制造成本低。现在国内外采取的弯曲镦锻法主要有RR、TR、NTR、NRR法。

以上介绍的几种弯锻方法的主要问题是:(1)两曲柄内侧底部有严重褶皱,外侧出现外凸和内凹,曲柄销处也出现严重内凹,有的内凹都超过了加工面,加工后内凹带有局部黑皮。(2)有的为了把褶皱除掉采用加大加工余量,这样大大增加了成本,有的钢锭利用率还不到25%。

3 曲柄毛坯成型方法研究

我们发明1种新的全纤维锻造弯压成型方法,这种新方法不同于RR、TR、NTR、NRR方法,这几种方法的共同原理是采用镦锻-弯曲锻造两步成型。我们的方法是镦锻-加工-弯曲三步成型。

具体成型过程如下:

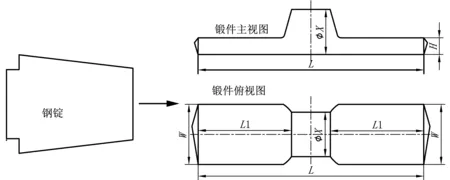

(1)第一步由钢锭到锻件的自由锻造,按照曲柄的粗加工调质图,根据曲柄性能要求选择好锻造比,算出钢锭。第一步就是把钢锭锻造成蝴蝶状毛坯,这一步利用镦粗、拔长过程满足曲柄的锻造比要求,锻后锻件我们称为蝴蝶状毛坯。锻造过程示意图如图1所示。

图1 锻造过程示意图Figure 1 Schematic diagram of forging process

图2 蝴蝶状毛坯加工示意图Figure 2 Machining schematic diagram of butterfly-shaped forging blank

图3 下模具与上锤头Figure 3 Bottom moulds and top hammer

(2)第二步加工蝴蝶状毛坯,尺寸满足粗加工图,蝴蝶状毛坯锻完、热处理出炉后转机加工序,加工到满足粗加工尺寸(粗加工尺寸根据精加工尺寸厚度方向加余量),如图2所示。

(3)第三步成型,把加工好的蝴蝶状毛坯利用压机和模具压力成型。模具如图3所示。

把加工后的蝴蝶状毛坯加热后,平放在下模具上,用上锤头向下压,使加工后的蝴蝶状毛坯充满下模具型腔,弯压过程演示如图4。此步骤完成后,曲柄毛坯从下模具中脱模后,放在下平砧上,用操作机夹住舌板辅具,然后用上平砧压实,压平过程如图5所示。

图4 弯压过程演示Figure 4 Schematic diagram of bendpressing process

图5 压平过程Figure 5 Schematic diagram of flatting process

4 结论

为了保证曲柄的全纤维组织,采用全过程弯锻方法,此种弯压锻造成型方法已通过大量计算机模拟,同时蝴蝶状锻件已成功试制。此种成型方法有以下优点:

(1)通过第一步锻造,满足了曲柄要求的锻造比,使曲柄更加致密,同时保证了曲柄的全纤维组织。

(2)通过第二步加工,把锻造好的毛坯加工成成品曲柄打开的形状,同时把曲柄中间的轴部分直接加工成圆形,曲柄轴加工成圆形这一点可以节省很多余量,大大提高钢锭利用率。曲柄臂的厚度按调质量留加工余量就可以,不用考虑曲柄底部褶皱而特别加大余量。这样也可以节省原材料,提高钢锭利用率。

(3)第三步直接弯压成型,这一步压机只要很小的压力就可以把加工后的毛坯直接压到模具里,利用上垂头的半圆弧凹口和下模具的圆弧凹坑把曲柄的圆轴部分直接压实,曲柄臂直接挤满模具,这步保证了曲柄柄臂的粗加工后状态,使曲柄轴进一步压实。压完后,曲柄毛坯脱模,然后压平修整,符合曲柄调质粗加工图。弯压成型这步没有改变曲柄锻后的全纤维状态,只是1个成型步骤,避免了其它弯锻方法中出现的曲柄臂内部褶皱和凹坑现象。

[1] 宋士丹,胡朝备. 特大型船用曲轴曲拐锻造工艺研究[J]. 大型铸锻件,2001(1):11-13.

[2] 武玉波. 船用大型组合式曲轴曲柄锻造工艺的数值模拟及实验研究[D]. 秦皇岛: 燕山大学,2005.

[3] 余云岚,张坚. 我国船用低速大功率柴油机曲轴制造技术的发展[J]. 船舶与海洋工程,2009(4):38-41.

[4] 孙峰,胡朝备,张国刚,等. 船用柴油机大型曲轴锻件的研制[J]. 上海电机学院学报,2012,15(3):206-210.

[5] 朱文宝. K98MC-C 船用曲轴曲拐锻造成形工艺研究[D]. 燕山大学,2010:1-3.