船用曲轴锻件成形技术的发展

许树森 任运来 齐作玉

(1.上海电气上重铸锻有限公司,上海200245;2.上海电机学院,上海200240)

一艘轮船的心脏是柴油机,而柴油机里最为核心的部件就是曲轴了。柴油发动机的动力强大,需要通过曲轴传递给螺旋桨来推动轮船前进。

一般来说,柴油机的气缸数越多、缸径越大、活塞行程越长、汽缸压力越大,输出功率也就越大。随着轮船大型化的发展,缸径越来越大。为此,曲轴也就越来越大。

曲轴成形经历过铸铁、铸钢。但为了使重量减轻、尺寸紧凑和性能更佳,曲轴由铸造发展成为锻造成形。锻造成形的曲轴按生产方式包括:整体模锻,整体自由锻,(全纤维)分段模锻,由锻件构成半组合或全组合。整体模锻受到压机吨位限制,锻造的曲轴尺寸较小。整体自由锻难度大,且加工量大。全组合曲轴的各直段是独立锻件,通过热装或焊接起来,其刚度强度不如半组合曲轴,应用受限。因此,全纤维分段模锻曲轴和半组合曲轴成为中型和大型曲轴的成形技术应用主流。

1 全纤维分段模锻技术

将普通冶炼钢锭锻造拔长到一定程度时,沿拔长方向的材料性能会优于垂直于拔长方向的性能,即沿着拔长方向、变形方向或晶粒流向的锻件性能好[1]。为此,人们把此类锻造称为连续晶粒流向(Continuous Grain Flow, CGF)锻造或全纤维锻造。对整体自由锻的曲轴坯料,曾有过锻成简单形状,再靠机加工获得曲拐的生产方式。但是,它除了耗时、浪费材料外,还因为部分纤维被切断,性能比起保留全纤维曲拐的性能明显要低。

故CGF全纤维锻造应运而生。然而,万吨模锻水压机最多只能模锻几百公斤重的模锻件,而万吨自由锻水压机则能锻造重达几百吨的大型自由锻锻件[2]。这说明,整体模锻受到压机吨位限制,可锻造的曲轴尺寸很小,而自由锻成形大型曲轴锻件也一直存在耗时、耗材问题。随着造船大型化以及曲轴的大型化的发展,在自由锻压机上的胎模锻或机构局部模锻的全纤维CGF(简称全纤维)锻造技术就产生了。典型曲轴CGF锻造技术包括:20世纪50年代法国研究的RR锻造法和波兰研究的TR锻造法,以及20世纪60年代美国使用多向压机的锻造法等。

提高成形精度、性能质量和成本效率一直是全纤维锻造发展的目标。1983年,相比其它国家的自由锻仍在手工操作或少部分自动操作,美国约6.8 t重的曲轴锻件已经能自动上料和锻造操作了。针对中小批量、形状各异的锻件,采用计算机控制,实现全自动化,成为当时世界高效率锻造的领先者。后来,日本神户钢厂学习美国技术,将计算机控制系统引入曲轴锻造,改进压机设备,形成新的RR方法,称NRR法,其50 MN的RR压机基本结构不变,但新增了10 MN侧镦缸,用于推动冲模。侧镦缸的伸长通过位移表测量,两侧模座的移动则通过高频脉冲发生器探测。对3个阶段划分运动,通过计算机控制侧镦缸的伸长以匹配模座的运动。该方法使材料利用率提高10%,将传统加工量减少一半。TR锻造法是20世纪最成功的全纤维曲轴锻造方法,其原理见图1。通过肘杆机构,把压机的压力分解成垂直弯曲力和比例增加的水平镦粗力,一次成形一拐,从而锻造出整个曲轴。这种装置可以用于自由锻液压机等多种压机上。这种方法与以前的自由锻方法相比,有材料省、质量高、废品少、生产率高和劳动强度低等显著优点。TR锻造法适用于15~100 MN压机。在2000年的国际锻造师会议上,波兰学者介绍,世界上许多国家的企业都在使用TR技术。有的企业还用TR法替代了RR法和传统锻造法。

1—模架 2—油缸 3—冲头 4—锻件 5—上模块6—肘杆 7—下模块 8—下砧块 9—底板图1 TR镦锻装置工作原理Figure 1 Working principle of TR upsetting device

日本神户钢厂是曲轴的专业生产厂家。2010年,除了其它船用锻件,仅曲轴产品就占其总销售额的70%。神户钢厂在船用曲轴的制造技术方面申请了很多专利,至今27项专利成果仍然有效,包括一组用液压缸替代TR肘杆机构的装置及相关成形技术的专利。

天津市康库得机电技术有限公司在TR法的机构原理上,自己研究设计和制造了专用的曲轴弯曲镦锻机和机构,开发了成熟先进的工艺,并称之为NTR法。根据其公开的专利信息和样本介绍可知,康库得发明了多项专利。归纳其主要特点有:(1)把TR机构发展成了NTR新型专机;(2)把原来固定机械匹配的弯曲与镦锻发展为可按需求的精确计算机控制匹配;(3)发明可靠的锁模机构,从而减少了压机力的功率需求并保证了单拐精度质量;(4)可靠简单精确的分度定位装置保证了整体形状精度和质量,对置中空柱塞缸可往复移动供油装置,保证了结构紧凑和效率等。其新压力机和机构占地和重量相对传统水压机要小得多,大大节省了设备投资。同时,采用这一设备生产能耗较低,加工精度更高,提高了曲轴产品成材率,加工工时也更短。据介绍,以前老工艺下材料利用率为30%左右,新工艺下能达到65%~75%,有很大提高。

2 大型曲拐锻造技术

为了使螺旋桨有较高的推进效率,要求柴油机有较低的转速。低速柴油机可以直接驱动螺旋桨,效率高。对于推动几万到几十万吨远洋船舶航行的低速柴油机,用于传递巨大扭矩的曲轴是一个制造要求极高的重要零件。对于低速两冲程柴油机,当气缸直径为400 mm(40机)以上,其曲轴难以通过整体锻造或全纤维锻造制造。因此,设计上采用由锻件构成半组合曲轴。半组合曲轴的关键件是曲拐锻件。

捷克VITKOVICE公司曾锻造实心曲拐,再通过机加工加工出凹槽。但不属于CGF,只用于生产相对小且要求低的曲拐。

国际上,大型曲拐锻造主要采用以下锻造方法:

2.1 弯锻

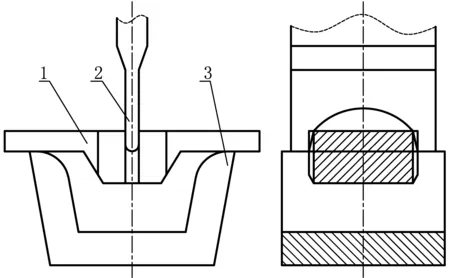

1985年,神户钢厂申请了曲拐弯曲锻造方法和装置专利,其专利原理示意图如图2。

1—锻坯 2—上模 3—下模图2 曲拐弯锻法Figure 2 Bending forging method of crank throw

弯锻法应用广泛。除了日本神户钢厂,采用过弯锻法的企业还有韩国斗山重工、捷克VITKOVICE公司、上重铸锻公司和鞍山重机等。

弯锻法大致成形过程如下:

(1)制坯,见图3。

(2)弯曲。

(3)平整,见图4。

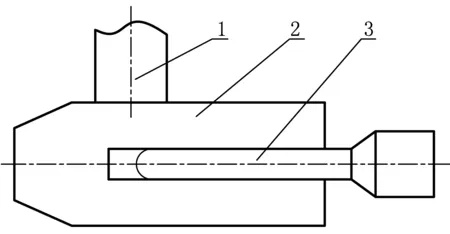

2.2 插板模锻

图3 弯锻法制坯示意图Figure 3 Blanking schematic by bending forging method

1—锤头 2—坯料 3—冲头图4 弯锻法平整示意图Figure 4 Levelling schematic by bending forging method

1—上插板 2—坯料 3—套膜 4—下模图5 曲拐插板模锻示意图Figure 5 Die forging schematic of crank inserting plate

日本室兰制钢所于20世纪80年代曾采用插板模锻曲拐,见图5。采用了下模和上插板的套模对长方形锻坯进行锻造,生产出接近曲拐外形的曲拐锻件。因为还是有部分金属自由变形,该方法仍属于胎模锻。该方法的优点是原理简单,火次少,质量高,节约锻件材料,实际应用中节材效果也很明显。20世纪80年代,上重曾派人在日本室兰学习过该技术并有详细生产记录。但后来韩国斗山买断和引进了该技术。韩国斗山在使用该方法多年后又放弃了,改为弯锻。其原因可

能是因为插板插入深度大,模具装拆操作复杂,曲拐新品种的不断增加和单件小批量的订货导致模具成本高等,由此限制了生产率的提高,限制了曲拐生产量和规格尺寸的扩大。

武汉重工铸锻有限责任公司曾在国内公开了“船用大型柴油机曲轴曲拐制造工艺及装置”的发明专利。该专利与早期日本室兰制钢所的曲拐模锻相比,基本原理大致相同。据悉,该方法也曾在该公司应用。

2.3 浅插入胎膜锻

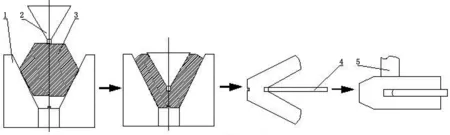

与已经淘汰的插板模锻相比,日本研究出了大自由面浅插入的胎模锻,克服了小自由面深插入带来的不利因素,如插板工作环境差、寿命低,模具结构复杂、装拆不便等。两项浅插入专利如下:

(1)神户浅插入胎模锻。1992年,日本神户申请了半组合曲轴曲拐的成形专利。该方法采用外形多角的饼形坯料,利用三角上模和V型下模浅插入坯料锻造成形,比弯锻法和插板模锻都简单且容易控制成形。其专利原理示意图见图6。

(2)室兰浅插入胎模锻。日本室兰制钢所放弃了原来的插板模锻,却保留了浅插入胎膜锻造法这一大型曲拐锻造成形的技术专利,其原理见图7。该方法仍采用矩形坯料,特点是,插板不用插很深,保证坯料自由面积多,减少了插入力,改善了插板受力状态。接下来的锻造采用胎膜拔长与精成形。比起以前插板模锻,浅插入可以锻造更大型的曲拐,并能使坯料得到充分锻造,质量好,成本低。

3 未来大型曲轴锻造技术的发展方向

3.1 大型化的应对措施

理论上讲,目前最大型的曲拐还是90机曲拐。对于90机以上的曲拐,尺寸更大,质量要求更高。为此,浅插入模锻技术还是我国大型曲拐锻造企业应该优先考虑研究和发展的技术,以此来应对未来曲拐进一步大型化的趋势。

1—下模 2—上模 3—坯料 4—夹板 5—锤头图6 神户公司浅插入胎模锻示意图Figure 6 Schematic of shallow insertion die forging by Kobe company

1—坯料 2—下模 3—锤头 4—插板图7 室兰制钢所浅插入胎膜锻造法示意图Figure 7 Schematic of shallow insertion die forging by Muroran Steel

3.2 研究新的曲拐成形工艺及装置

本文前面曾介绍了全纤维曲轴的专门装置或专机。对于大型曲拐,除了专用模具,目前专门装置或专机还没有。然而,在成形工艺的基础上,研究出新的大型曲拐成形工艺及装置仍是未来发展的方向。

上海重型机器厂有限公司的研究人员曾申请了“大型船用曲轴曲拐的挤压成形装置及成形方法”专利和“开合式曲拐挤压装置及大型船用曲轴曲拐的成形方法”专利。

2015年工业和信息化部、财政部批准了关于船用低速柴油机曲柄锻件关键技术研究项目,目前有关方仍在研发之中。

设备上,国内拥有大型挤压机的企业,如有680 MN和260 MN多功能挤压机的青海康泰有限公司,有500 MN挤压机的河北宏润重工股份有限公司,都在考虑利用现有挤压机,通过研究新的曲拐成形工艺及装置,挤压出曲拐。

工艺上,提高材料利用率将是主要发展方向。由于曲拐臂上的主轴颈孔需要在装配上加工掉,它占曲拐近1/3的重量。未来研究出工艺能成形出主轴颈孔是很有必要的。

4 结束语

未来船用曲轴锻件成形技术的发展方面,无论是CGF还是曲拐成形,发展重点都是围绕着提高质量、效率、材料利用率和减少加工余量研究。曲轴锻件自动化、智能化和系统化将是实现发展目标的必由之路和有效途径。

[1] 吕亚臣,齐作玉,于中海,等. 大锻件统计学t检验法的研究和应用[J]. 大型铸锻件,2012(5):39 -42.

[2] 吕亚臣,任运来,齐作玉. 大型自由锻非自由化的研究方向[J]. 大型铸锻件,2011(4):45 -48.