DCC汽油全馏分选择性加氢脱硫技术(CDOS-FRCN)的工业应用

蔡建崇,田振兴,彭成华,杨 峰

(1.中海油东方石化有限责任公司,海南 东方 572600;2.中国石油克拉玛依石化公司;3.北京海顺德钛催化剂有限公司)

油品质量升级是积极应对大气污染的重要手段。近年来,随着全国大面积雾霾多发,油品质量升级步伐不断加快。全国供应国Ⅴ排放标准的车用汽柴油时间由2018年1月提前至2017年1月1日,同时停止国内销售低于国Ⅴ排放标准的车用汽柴油[1]。国内各炼油厂面对快速产品质量升级带来的压力,积极进行装置的升级改造。

中海油东方石化有限责任公司(以下简称东方石化)精细化工项目一期工程建有1.2 Mt/a催化裂解(DCC)装置[2],2015年前未配套汽油加氢装置,DCC汽油经过脱臭单元处理后仅达到国Ⅲ汽油标准,经济效益差,且无法满足产品升级的要求。2014年全厂停工期间,采用中海油惠州炼化分公司(以下简称惠州炼化)与北京海顺德钛催化剂有限公司(以下简称海顺德)共同开发的CDOS-FRCNⅡ新工艺技术,新建一套500 kt/a全馏分催化裂化汽油选择加氢脱硫装置[3]。该装置于2015年2月投产并生产出满足国Ⅴ排放标准的汽油,成功实现汽油产品的质量升级。

1 DCC工艺及产品

1.1 DCC工艺特点

DCC工艺是由中国石化石油化工科学研究院开发的,以重质油为原料,使用固体酸择形分子筛催化剂,在一定的反应条件下进行裂解反应,生产低碳烯烃或异构烯烃和高辛烷值汽油的工艺技术。DCC工艺是在FCC工艺基础上发展起来的石油炼制工艺,DCC装置是针对催化裂解的技术特点设计的,主要特点为:①采用全提升管+床层的反应器形式,调节不同的床层空速,以实现不同的生产方案;②较FCC工艺操作温度高,并在提升管中注入占总进料量25%~30%的水蒸气,降低油气分压;③剂油比高,为常规FCC工艺的2~3倍,以维持反应高转化率的热量需求。

东方石化DCC装置设计采用提升管与床层组合反应器,并增设第二提升管向床层反应器补充再生催化剂,降低主提升管的反应温度与剂油比,利于提高重汽油裂解反应的选择性;在第二提升管进行轻汽油与C4回炼,进一步提高丙烯产率[2]。

1.2 DCC汽油特点

DCC工艺采用的催化剂和操作条件不同于传统的FCC技术,DCC反应温度高于FCC并进行深度裂解,且FCC工艺不需轻汽油与C4回炼。因此,DCC汽油产品具有如下特点:

(1)二烯烃、烯烃、芳烃含量高,油品的安定性差[4]。对于催化裂化汽油加氢脱硫工艺技术,较高的二烯烃与烯烃会加速汽油加氢脱硫催化剂表面结焦,抑制催化剂活性,尤其大量烯烃的存在会造成副反应生成硫醇增多,增加脱硫难度,同时烯烃饱和反应会大量放热,使得加氢反应深度的控制非常困难,影响装置平稳运行[5]。

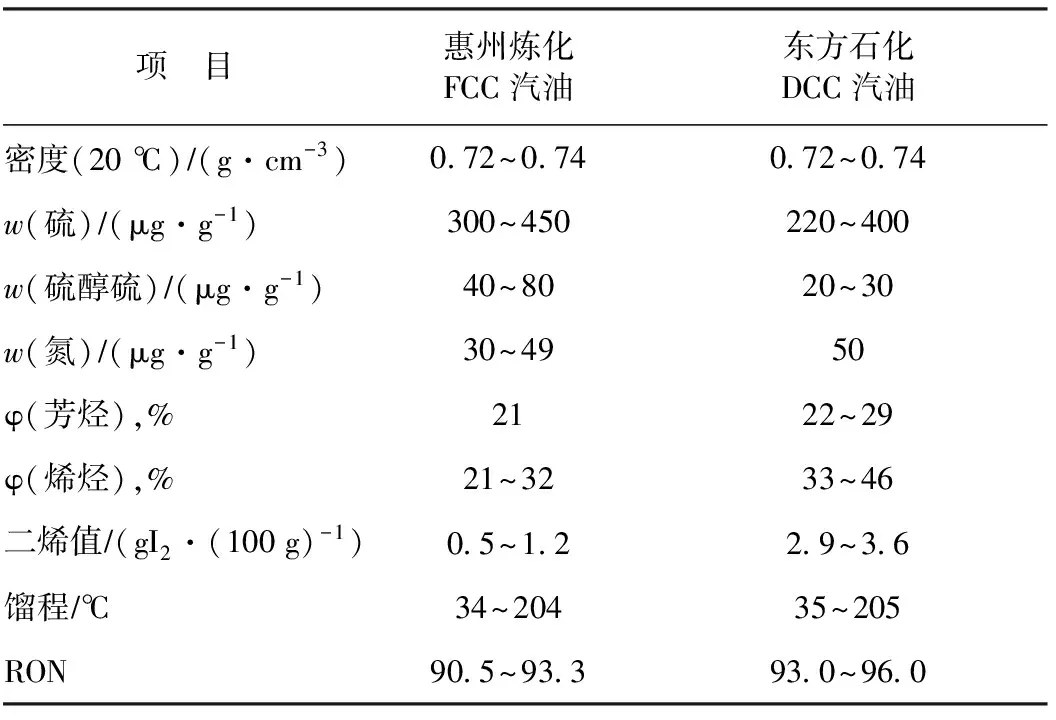

(2)硫醇的结构与分布和FCC汽油显著不同,呈现出“两头多、中间少”的特点,特别是C7、C8硫醇比例严重偏高[6]。大分子的硫醇难脱除,且极易干扰博士试验对硫醇硫的定性分析。通过提高催化剂的活性对其进行深度脱除,往往会饱和大量烯烃造成催化剂快速结焦失活,且烯烃饱和时剧烈放热,造成床层温度波动,甚至出现床层飞温。因此更劣质的DCC汽油对加氢脱硫工艺及催化剂提出更高的要求。表1为典型FCC汽油与DCC汽油性质对比。

表1 典型FCC汽油与DCC汽油对比

由表1可见,东方石化DCC汽油的二烯烃、烯烃、芳烃含量高,比FCC汽油更劣质,要实现汽油产品质量升级,生产硫质量分数不大于10 μg/g、满足国Ⅴ排放标准的汽油,需要配套高活性催化剂及操作安全稳定的工艺技术。

2 CDOS-FRCNⅡ工艺技术及优势

CDOS-FRCN Ⅱ工艺是在CDOS-FRCN工艺基础上增加脱硫醇反应器,在基本不损失辛烷值的情况下深度脱除硫及硫醇硫。该工艺继承了CDOS-FRCN工艺全馏分加氢脱硫无需切割轻重组分的优势,具有建设成本低、运行能耗低的特点[7-8],CDOS-FRCN Ⅱ工艺具有更高的脱硫活性及选择性。

2.1 CDOS-FRCNⅡ工艺技术

CDOS-FRCNⅡ工艺流程见图1。由图1可知,CDOS-FRCNⅡ工艺以全馏分催化裂化汽油依次通过脱二烯烃反应器(一反)、加氢脱硫反应器(二反)以及加氢脱硫醇反应器(三反),加热炉置于二反与三反之间,二反反应流出物经过升温后进入三反,三反流出物再依次与二反进料、一反进料进行换热,经过冷却、气液分离,分离油去稳定塔汽提硫化氢后,得到低硫汽油。另外,设置循环氢胺洗脱硫化氢系统。

该工艺在一反中部设有急冷氢,在二反中部设有急冷油,以防止床层温度过高,保障装置运行稳定、安全可靠。加热炉置于二反与三反之间并通过换热匹配各催化剂反应温度,提高了热利用率,降低了能耗。

图1 CDOS-FRCNⅡ工艺的流程1—脱二烯烃反应器; 2—加热炉; 3—加氢脱硫反应器; 4—加氢脱硫醇反应器; 5—循环氢压缩机; 6—循环氢脱硫塔; 7—气液分离器; 8—稳定塔

2.2 CDOS-FRCNⅡ工艺配套催化剂

CDOS-FRCNⅡ工艺配套海顺德公司开发的HCP-100/HCP-200/HCP-300保护剂及HDDO-100/HDOS-200/HDMS-100主催化剂。CDOS-FRCN Ⅱ工艺配套催化剂的物化性质见表2。

HCP-100是一种惰性多孔球形保护剂,具有高机械强度和良好的耐磨特性,装填在反应器床层顶部,能改善进入反应器内的流体分布。相对于传统的球形催化剂具有更高的空隙分布,对原料中经常存在的杂质颗粒具有更大的容纳性,可有效降低床层压降。HCP-200/HCP-300为低活性的加氢保护剂,是具有捕捉杂质颗粒的活性空心齿柱体。该保护剂具有良好的杂质容纳能力,有效阻止杂质沉积到主催化剂,具有良好的金属、硅等杂质脱除活性,并将脱除的金属及硅容纳在保护剂上。开发的此种材料比其它空心圆柱状(拉西环)材料具有更高的压碎强度和容焦量。

HDDO-100/HDOS-200/HDMS-100系列催化剂是采用新型纳米TiO2催化材料为载体的钛基催化剂,相比传统铝基催化剂具有卓越的加氢活性。选择性加氢催化剂HDDO-100除具有脱二烯烃、脱砷、脱硅及脱金属性能外,还具有良好的烯烃异构功能,有助于提高辛烷值;选择加氢脱硫催化剂HDOS-200脱硫活性高,选择性好,抗烯烃饱和能力强,与同类铝基催化剂相比有较大优势,在达到脱硫目标的同时辛烷值损失小,且活性稳定,适用于全馏分催化裂化汽油选择性加氢脱硫过程。HDMS-100对硫醇硫有很高的氢解作用,可在深度脱硫的同时保证硫醇硫指标合格且辛烷值基本不损失[9]。

表2 CDOS-FRCNⅡ工艺配套催化剂的物化性质

2.3 CDOS-FRCNⅡ工艺技术优势

目前处理催化裂化汽油并生产超低硫汽油产品的主要工艺技术有法国Axens公司开发的Prime-G+工艺技术、美国CDTech公司开发的CDHydro/CDHDS工艺技术以及惠州炼化与海顺德公司共同开发的CDOS-FRCNⅡ工艺技术。Prime-G+工艺技术的催化裂化汽油原料经二烯烃脱除及硫醇硫转化后,需分馏切割轻、重组分,重组分去选择性加氢脱硫处理。CDHydro/CDHDS工艺技术是原料的二烯烃脱除及硫醇硫转化在CDHydro塔中完成,并同时实现轻重组分切割后重组分选择性加氢脱硫。这两种方法与CDOS-FRCNⅡ工艺技术相比都需要轻重组分切割,增加了装置投资及运行能耗,具体工艺技术对比见表3。由表3可见,CDOS-FRCN Ⅱ工艺技术在钛基高活性、高选择性催化剂的作用下,实现全馏分的加工处理,在达到相同应用效果的情况下,能耗降低50%左右。

3 CDOS-FRCNⅡ工艺技术在东方石化DCC汽油加氢脱硫装置上的应用

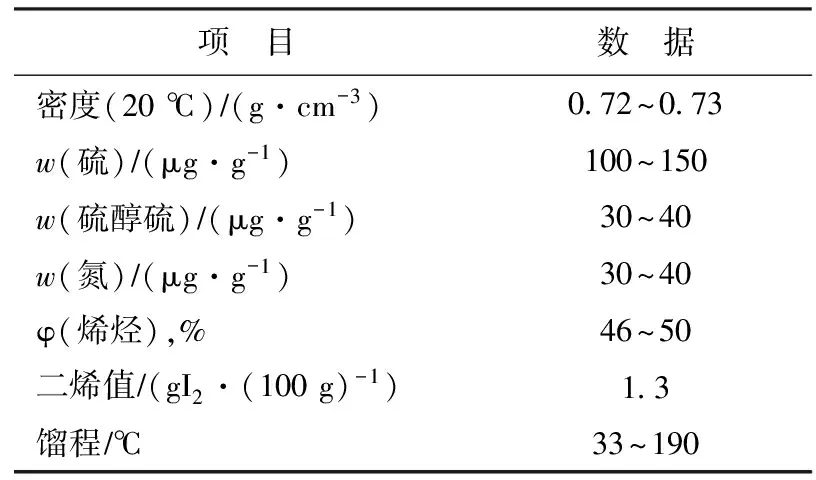

CDOS-FRCNⅡ工艺技术已成功应用在惠州炼化500 kt/a FCC汽油选择性加氢脱硫装置上[7-8],成功产出满足国Ⅴ排放标准的汽油。该技术还成功应用于中国石油克拉玛依石化公司400 kt/a高烯烃含量FCC劣质汽油(主要性质见表4)加氢脱硫装置上。

表4 中国石油克拉玛依石化公司FCC汽油性质

东方石化借鉴中国石油克拉玛依石化公司加工劣质汽油的经验,经技术性评比,根据 DCC汽油高二烯烃、高烯烃的性质,选择采用CDOS-FRCNⅡ工艺及配套催化剂,于2015年2月一次性开车成功,东方石化实现DCC汽油产品质量升级,具备了生产满足国Ⅴ排放标准汽油的能力。

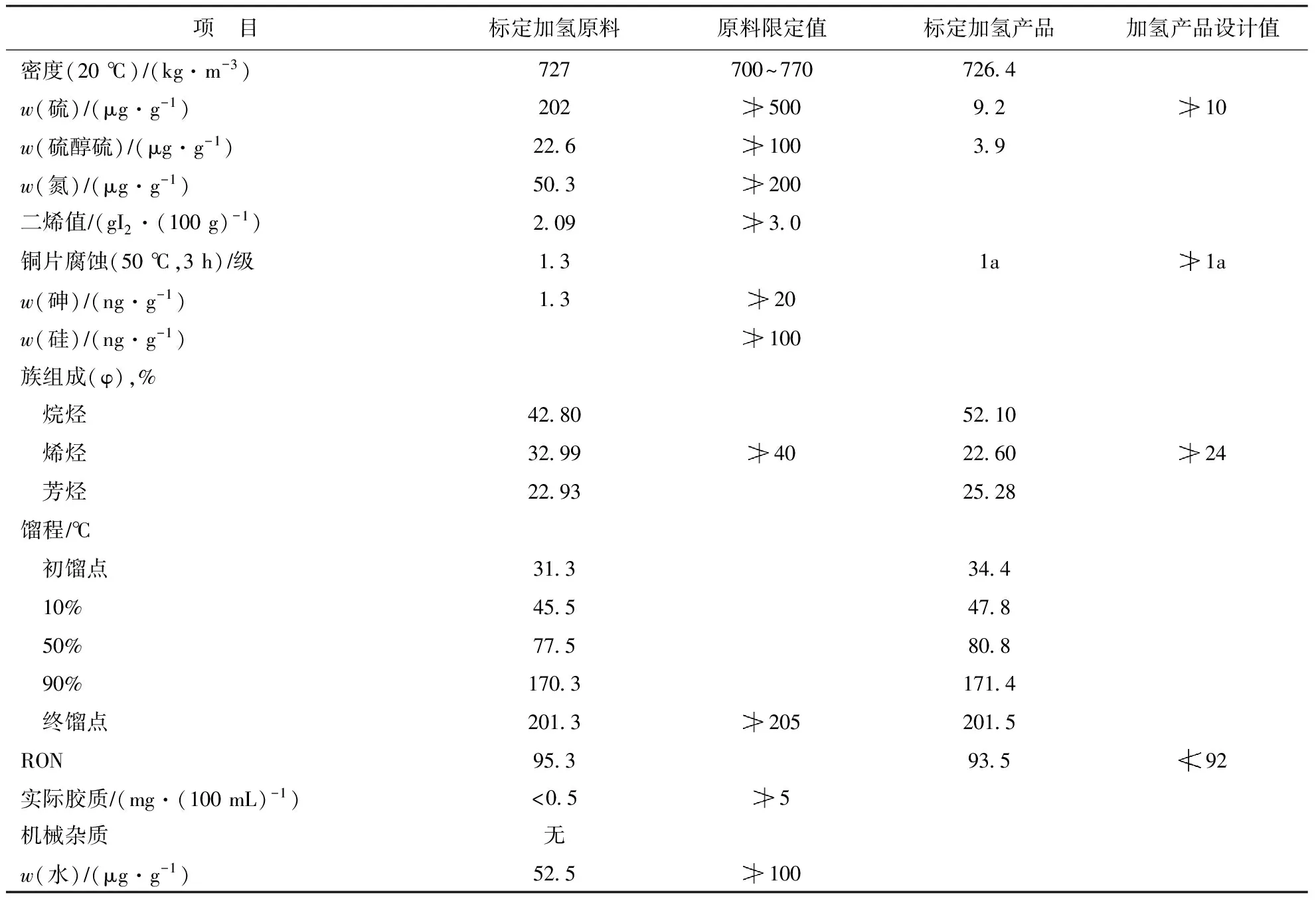

3.1 装置标定

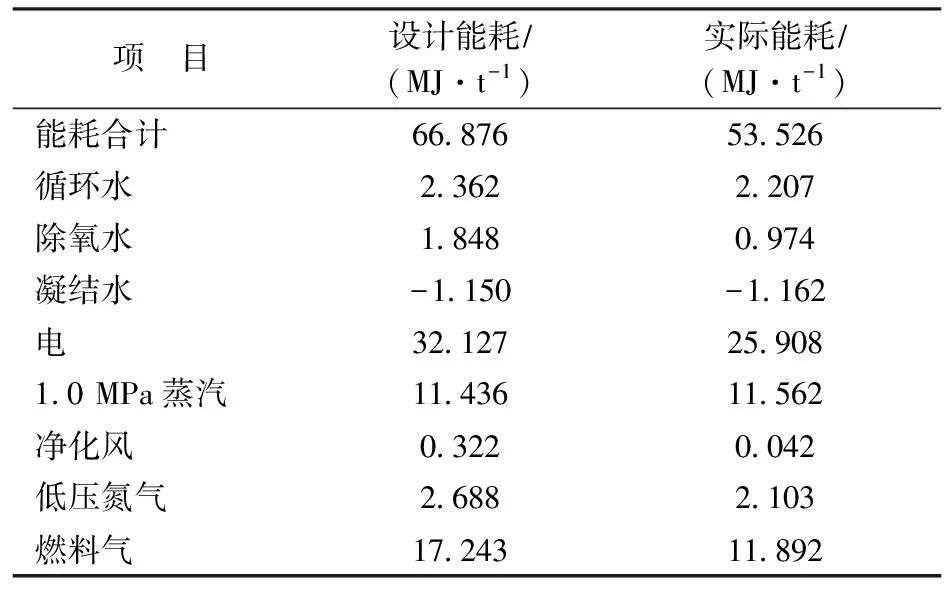

2015年4月东方石化对CDOS-FRCN Ⅱ工艺技术进行标定,装置标定操作条件见表5,标定时原料及产品性质见表6,装置能耗见表7。由表5~表7可见:①在原料二烯值不大于3.0 gI2/(100 g),烯烃体积分数不大于40%的限定条件下,加氢产品汽油硫质量分数不大于10 μg/g、达到国Ⅴ排放标准要求,而且RON损失很小。CDOS-FRCN Ⅱ工艺配套催化剂表现出了高活性和优异的选择性。②标定总能耗53.526 MJ/t,比设计值(66.876 MJ/t)低13.350 MJ/t,显示出CDOS-FRCN Ⅱ工艺热利用率高、能耗低的特点。

表5 装置标定操作条件

表6 标定原料及产品性质

表7 装置标定能耗

3.2 CDOS-FRCNⅡ工艺技术对更劣质原料的适应性

表8 DCC汽油加氢装置操作条件

表9 DCC汽油加氢装置原料及产品性质

2015年12月,东方石化DCC产品变动,汽油加氢装置原料二烯值为3.1~3.6 gI2/(100 g),烯烃体积分数为40%~44%,已超出二烯值不大于3.0 gI2/(100 g)、烯烃体积分数不大于40%的设计范围,这大大增加了脱硫难度。通过调整装置参数,提高脱硫深度,仍然生产出了硫质量分数不大于10 μg/g的汽油产品。DCC汽油加氢装置的操作条件见表8,原料及加氢产品性质见表9。由表9可见,加氢产品汽油满足烯烃体积分数不大于24%、RON不小于92的国Ⅴ汽油出厂标准。装置在调整的过程中通过换热器调整控制反应器入口温度稳定;在脱硫反应器床层总温超过设计值的情况下,通急冷油控制脱硫反应器床层温度,保证了装置安全稳定运行。

4 结 论

(1)东方石化DCC汽油质量差,具有较高的二烯烃与烯烃含量,生产满足硫质量分数不大于10 μg/g的国Ⅴ排放标准汽油产品,需要配套高活性催化剂及操作安全稳定的工艺技术。

(2)在目前投入应用的生产超低硫催化裂化汽油加氢脱硫装置中,CDOS-FRCN Ⅱ工艺技术全馏分不需轻重组分的切割、脱臭,工艺流程简单,投资少,综合能耗相对其它主流工艺降低50%左右。

(3)新型纳米钛基催化剂HDDO-100/HDOS-200/HDMS-100在东方石化 DCC汽油加氢脱硫装置上的应用中表现出优异的加氢脱硫活性、选择性及稳定性,在全馏分加氢脱硫过程中达到有效脱硫的同时,辛烷值损失小,实现了汽油产品的质量升级。

(4)CDOS-FRCNⅡ工艺在东方石化500 kt/a汽油加氢脱硫装置上应用,表现出低能耗,在高烯烃、高放热的DCC汽油加氢过程中,安全措施有效可控、操作简单,装置运行稳定,为东方石化带来了良好的经济效益。

[1] 李莉.我国汽柴油质量升级历程及展望[J].当代石油化工,2016,24(7):23-28

[2] 王达林,张峰,冯景民,等.DCC-plus工艺的工业应用及适应性分析[J].石油炼制与化工,2015,46(2):71-75

[3] 蔡建崇,彭成华,杨峰.CDOS-FRCN Ⅱ工艺在50万吨汽油加氢装置中的应用[J].现代化工,2015,35(7):132-134

[4] 范志明,柯明,梁咏梅,等.安庆催化裂解(DCC)汽油硫醇硫难以脱除的原因分析[J].石油大学学报(自然科学版),2001,25(3):30-32

[5] 孙爱国.催化裂化汽油加氢脱硫[C]//苏、冀、皖、赣、鄂石油学会第22届学术年会论文集.2004

[6] 黄劲松,刘晓军,张庆怀.DCC汽油硫醇性硫的分布探讨[J].安庆石化,1999(4):1-3

[7] 吴青,彭成华,赵晨曦,等.CDOS-FRCN全馏分催化裂化汽油选择加氢脱硫工艺技术的工业应用[J].山东化工,2015,44(8):122-124

[8] 赵晨曦,王旭.CDOS-FRCN全馏分催化裂化汽油选择加氢脱硫技术的首次工业应用[J].现代化工,2013,33(9):100-102

[9] 于建忠,彭成华,付玉梅. CDOS催化裂化汽油选择加氢脱硫技术的首次工业应用[J]. 现代化工,2009,29(11):65-67