复合热源铝钢耗材摩擦焊接头组织性能研究

(1.广东省焊接技术研究所(广东省中乌研究院),广东省现代焊接技术重点实验室,广州 510651;2.南京理工大学,南京 210094)

0 序 言

耗材摩擦焊(Friction Surfacing)由摩擦焊发展而来,其原理为:高速旋转的耗材在一定压力下与基板接触,两材料由于摩擦产热达到塑性状态,当耗材与基板发生相对运动时耗材连续过渡到基板而实现焊接[1]。耗材摩擦焊是一种固相焊接方法,具有焊接质量高、焊接能耗低及无污染等特点,可以实现零稀释率、高质量的表面熔敷层或焊接接头。在制造具有特殊表面需要材料或实现异种难焊金属焊接中有广泛的应用[2]。

铝/钢异种材料结构件结合了铝合金耐腐蚀、比强度高与钢高强度的优势,已经被广泛应用到工程实践当中:在汽车轻量化工程中,铝制覆盖件及钢制骨架焊接结构件可以大大减小车身重量;在船舶行业当中铝/钢结构件被应用在钢制船基体与铝制上层建筑的焊接中。目前铝与钢结构件的连接主要通过激光焊、钎焊及爆炸焊等传统焊方法来实现[3-5],但铝和钢由于物理化学性能(如:熔点、热导率、热膨胀系数等)差异较大导致传统焊接方法存在一定问题:①焊后残余应力大,易引起变形及裂纹;②铝与钢的焊接会产生硬脆的FeAl,Fe2Al5等金属间化合物,显著降低其综合力学性能。耗材摩擦焊可为上述问题提供有效技术途径,而相关研究较为匮乏。

针对上述问题,文中提出了采用耗材摩擦焊来实现铝/钢焊接的方法,以获得综合力学性能高、稀释率低的接头。文中选择2A12铝合金为耗材,以Q235低碳钢为基板进行了耗材摩擦焊研究,通过分析焊缝成形、接头微观组织及力学性能,揭示耗材摩擦焊工艺特性,并为耗材摩擦焊的推广应用提供理论基础及技术指导。

1 试验方法

选用2A12-T4铝合金耗材直径尺寸d为φ25 mm,Q235低碳钢基板尺寸为300 mm×150 mm×6 mm,其化学成分和力学性能见表1,表2。2A12铝合金为Al-Cu-Mg系可热处理强化铝合金,主要由α(Al)固溶体、S相(Al2CuMg)及θ相(CuAl2)组成,其中S相与θ相起主要强化作用;Q235组织为F(铁素体)和P(珠光体)。

所用耗材在焊前需要对其端面进行铣平以保证焊接过程的稳定性,焊前需要对工件进行打磨并用丙酮擦拭去除材料表面的氧化膜和油污。通过前期试验,选择耗材转速ω=700~1 200 r/min,焊接压力F=3 MPa,焊速v=60 mm/min。同时,采用加热垫板对基板进行预热以进行对比试验,预热温度为T= 200 ℃。焊后沿垂直焊接方向选取横截面,经打磨和抛光处理后,用混合酸溶液(2 mL HF+3 mL HCl+5 mL HNO3+190 mL H2O)腐蚀铝侧,用5%硝酸酒精溶液腐蚀钢侧,并用光学显微镜进行接头微观组织分析。采用显微硬度计沿厚度方向分别对焊接层铝侧、钢侧及铝钢结合面进行显微硬度测试。利用线切割将接头加工成L形剪切试样,每个工艺参数获得的接头选取三个剪切试样,在力学性能测试机上进行拉伸试验,以三个剪切试样剪切强度的平均值作为剪切评价标准,并采用射线能谱仪(EDS)对界面元素分布进行分析。

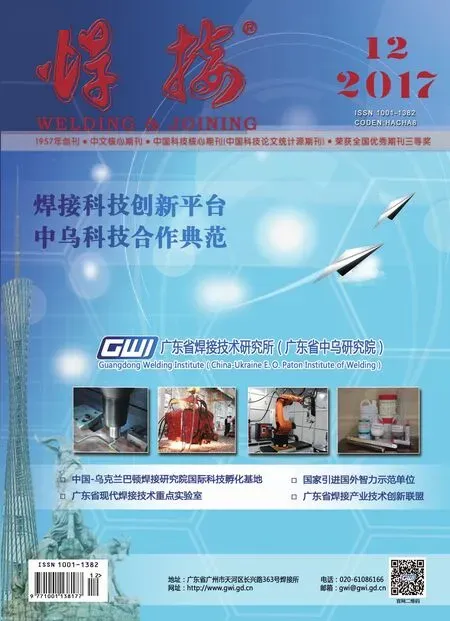

表1 2A12-T4铝合金化学成分及力学性能

表2 Q235化学成分及力学性能

2 试验结果及分析

2.1 焊缝成形

不同的主轴转速下焊缝表面成形如图1所示。当主轴转速较低(ω=700 r/min)时,由于热输入不足,耗材与基板的金属都未能达到充分塑性化状态,导致堆焊层表面粗糙并出现未焊合的缺陷,如图1a所示;随着主轴转速提高到900 r/min,耗材处金属的塑性化程度提高,均匀的过渡到基板上并形成了无表面缺陷、“鱼鳞纹”清晰的焊缝,如图1b所示。当主轴转速提高到1 200 r/min时,过大的热输入导致高速旋转的耗材对过渡金属的剪切力大于此时过渡金属与基板的结合力,从而使得堆焊层被破坏。此时过渡的金属随着高速旋转的耗材被甩向两边并堆积,如图1c所示。由于后退侧热输入略低于前进侧,过渡金属与基板的结合力相对较大,因此在后退侧堆积的金属多于前进侧。

图1 不同转速下焊缝表面成形

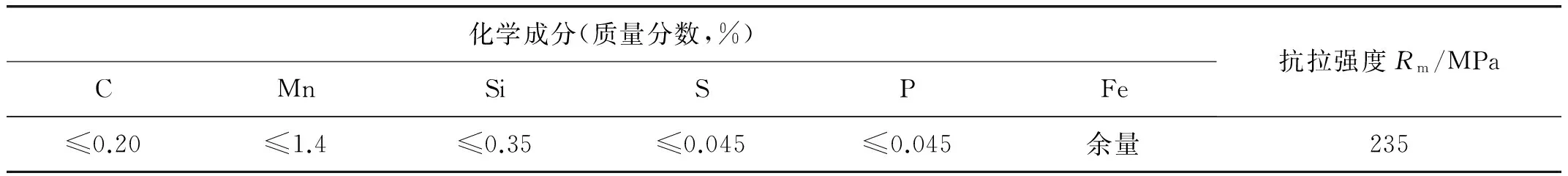

图2为结合面处的微观形貌图,由于铝与钢热塑性温度差异大,当焊接热源仅为摩擦热时,耗材与基板无法同时达到热塑性状态,焊接过程不稳定,热塑性状态的铝未能与基板形成冶金结合,在结合面处出现了显微裂纹。

图2 结合面微观形貌

为了使铝/钢能够同时达到热塑性状态,采用加热垫板对基板进行了预热处理,所得接头如图3所示,在与图1b相同的焊接工艺参数下基板预热后所得到的堆焊层表面光滑,未预热情况下表面存在明显的“鱼鳞纹”。

图3 预热状态焊缝表面成形

“鱼鳞纹”形成机制为:随着耗材沿焊接方向进行,流动到耗材后方的塑性金属不断增加,当耗材后侧金属与塑性层的吸附力无法带动整个软化层向前运动时,后方积累塑性层脱落并逐渐冷却硬化,在耗材后方形成了一个半圆形的峰,随着焊接过程的继续,此过程重复进行,从而形成了连续的峰,这些重复的峰组成了堆焊层上的“鱼鳞纹”。当基板预热时,在耗材端部形成的塑性层流动性增大,耗材后侧的金属与随耗材转动到后侧的塑性层分子间吸附力减小,每次后方积累并脱落的金属减少,耗材后方形成的半圆形峰高度降低,在堆焊层表面表现为表面光滑,“鱼鳞纹”细小。

图4为预热状态下结合面的微观形貌图,基板在摩擦及加热垫板双重加热方式下达到热塑性状态,在轴向压力作用下铝和钢形成了冶金结合,其结合面完整,未出现微观缺陷。因此,预热基板,提高焊接热输入,有利于改善接头焊接质量,减少结合面缺陷的产生。

图4 预热状态结合面微观形貌

2.2 微观组织

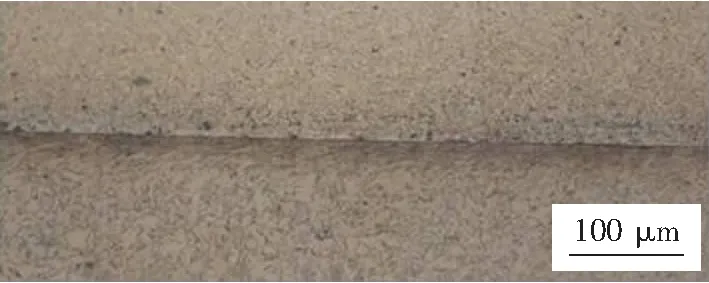

图5为接头不同区域内微观组织形态图,其中钢与铝母材区域未受到焊接的影响,图5a为钢侧母材组织呈轧制状态,晶粒沿轧制方向分布;图5b为铝侧母材组织,经T4热处理后第二相颗粒沿晶界分布;图5c为堆焊层组织形态,其在热-机作用下发生动态再结晶,组织得到细化,最终形成细小的等轴晶,第二相颗粒仍沿晶界分布,相对于母材分布更均匀。图5d为钢侧结合面处的组织形态,结合面处钢侧金属在耗材摩擦扭转力作用下沿着耗材旋转的方向发生了扭曲。

图5 接头各区域显微组织

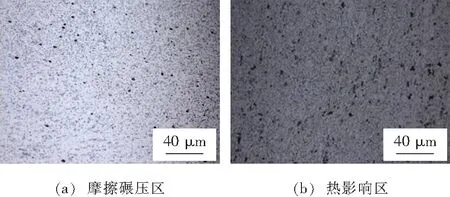

图6为耗材处不同部位组织结构图,分为可摩擦碾压区、热影响区和母材区。摩擦碾压区处晶粒与堆焊层晶粒相近,此处组织发生了再结晶,晶粒细小且第二相均匀分布在晶界处;热影响区同时受热作用及挤压作用,一方面在热作用下晶粒会发生长大,另一方面在挤压作用下晶粒会发生再结晶使晶粒细小,从图中可以看出热机影响区其晶粒大小介于热挤压区和母材区之间。

图6 耗材各区域显微组织

2.3 元素分布

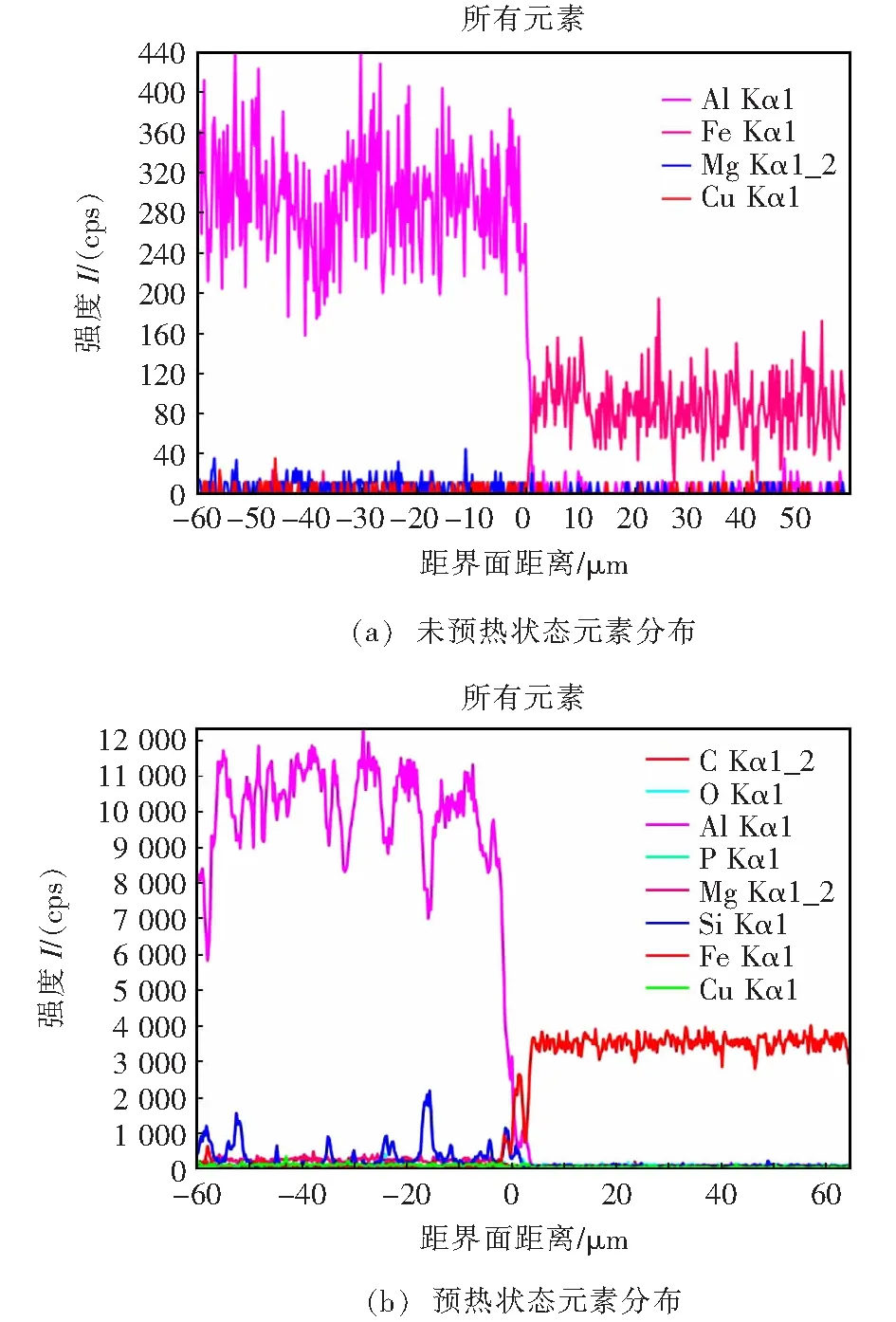

图7a和7b分别为未预热与预热状态下元素分布情况,两种状态下Al元素与Fe元素都发生了相互扩散,在预热状态下扩散范围为15 μm,未预热状态为8 μm;耗材摩擦焊是一种固相焊接方法,两种状态下元素的扩散都在一个极小的范围内,符合耗材摩擦焊零稀释率的特点,当基板预热时焊接界面处的温度升高,加速了元素间的扩散,扩散范围增加。在结合面处存在元素的突然波动,分析其原因为在剧烈塑性变形下,铝与钢形成了相互勾连的结构,扫描线经过此区域从而出现了元素的突变。

图7 接头元素分布

铝/钢耗材摩擦焊接头的性能由结合面结合程度及界面处金属间化合物共同决定,未预热状态下结合面存在缺陷,但其元素扩散范围窄,金属间化合物少;预热状态下其结合面完整,但其元素扩散范围大,金属间化合物较多。

2.4 力学性能

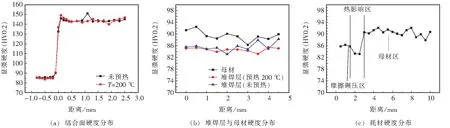

图8a为垂直于堆焊层的结合面硬度分布,由于结合面处耗材与基板在热-机作用下都发生了再结晶得到细化的晶粒,硬度升高;预热状态下Al元素和Fe元素的相互扩散加剧,促进了脆硬性金属间化合物的生成,其硬度略高于未预热状态。图8b为耗材与堆焊层硬度分布图,其中母材硬度高于预热条件下堆焊层硬度和未预热条件下堆焊层硬度,其原因为2A12铝合金耗材是可热处理强化铝合金,沉淀强化是主要强化机制,同时伴随着细晶强化及形变强化,在热-机作用下沉淀相发生粗化,强化作用减弱。

图8c为耗材处硬度分布:母材高于摩擦碾压区且高于热影响区,热影响区在热作用下晶粒长大,沉淀相析出,硬度降低,摩擦碾压强化机制与堆焊层类似,此区域内晶粒的动态再结晶会使其硬度升高,但沉淀相析出会降低其硬度。

图8 显微硬度分布

3 结 论

(1)实现了2A12铝合金耗材与Q235低碳钢基板的耗材摩擦焊试验。预热可以改善接头成形质量,得到表面成形良好、内部无缺陷、近零稀释率的焊接接头。

(2)接头铝侧晶粒在热-机作用下发生了再结晶,晶粒细化,钢侧晶粒随耗材旋转的方向发生了扭转;预热条件下接头界面结合良好,未发现微观缺陷,未预热情况下接头有显微裂纹。

(3)接头处Fe元素与Al元素都发生了相互扩散,预热状态下元素扩散范围为15 μm,未预热状态为8 μm。

(4)在铝/钢接头界面处硬度都有所升高,堆焊层的硬度低于母材硬度,预热条件下堆焊层硬度低于未预热条件下的硬度。耗材硬度分为三个区域,母材硬度高于摩擦碾压区高于热影响区。

[1] 姚君山,杜岩峰. 耗材摩擦焊敷工艺原理及试验研究[J]. 中国表面工程,2000(4):8-11.

[2] 张彦华,姚君山. 耗材摩擦焊技术及其应用前景[J]. 中国机械工程,2000,11(9):1010-1012.

[3] Lee K J, Kumai S, Arai T. Interfacial microstructure and strength of steel to aluminum alloy lap joints welded by a defocused laser beam[J]. Materials Transactions, 2005, 46(8): 1847-1856.

[4] 徐睦忠,田修波,巩春志,等. 等离子体铝离子注入不锈钢提高铝/钢钎焊性能研究[J]. 焊接,2011(9):15-18.

[5] 王建民,朱 锡,刘润泉. 铝合金-纯铝-钢复合板爆炸焊接试验及性能研究[J]. 海军工程大学学报,2008,20(2):105-108.