单晶高温合金真空钎涂MCrAlY-Cr3C2涂层的研究

(1.南昌大学 机电工程学院,南昌 330031;2.江西省科学院 应用物理研究所,南昌 330029)

0 序 言

单晶高温合金由于其优异的高温性能而广泛应用于制造航空发动机与燃气轮机叶片[1]。在高温工作条件下,单晶涡轮叶片叶冠阻尼面易发生磨损与氧化,因此需要在阻尼面上施加一层高温耐磨抗氧化涂层[2]。MCrAlY以其优异的抗高温氧化和抗热腐蚀性能,成为航空发动机热端部件高温防护系统中不可缺少的部分[3],但MCrAlY涂层硬度不高,难以满足叶冠阻尼面的耐磨性要求。真空钎涂制备涂层具有结合强度高、热应力小等优点,广泛应用于金属基陶瓷复合涂层的制备[4]。文中采用真空钎涂工艺在镍基单晶高温合金(SX Superalloy)表面制备Cr3C2增强NiCoCrAlTaY涂层,采用OM,SEM/EDS,XRD,EPMA等手段分析涂层的相组成和界面处的组织演变,为改善单晶高温合金真空钎涂强化涂层的组织和性能提供理论与试验参考。

1 试验材料与试验过程

文中试验所用单晶镍基高温合金成分为8.23Cr-5.6Co-2.47Mo-6.7W-2.39Ta-6Al-1.68Ti,余量Ni,含有极少量Hf,Nb,Fe元素。将尺寸为15 mm×10 mm×3mm的单晶试样方块经600号砂纸打磨后放入丙酮中经过超声波清洗,清洗后在室温中干燥备用。将NiCoCrAlTaY粉末(成分见表1)与Cr3C2粉末以25∶75质量比混合作为涂层材料,NiCr19Si10(BNi-5)作为粘接材料,配料比例为NiCr19Si10∶(MCrAlY-75%Cr3C2)=6∶4。将粉末混合均匀后,按10∶1的重量比与有机胶混合成“面团状”,之后压制成薄片状均匀涂覆于单晶试样块上。随后将涂覆好的试样放置在烘干箱内进行烘干,烘干制度为:75 ℃/2 h+150 ℃/2 h,最后将单晶试样置于真空高温钎焊炉(VHB-113型)中进行钎涂试验。采用VHB-113型真空高温钎涂炉,最高真空度可达1×10-4Pa,最高温度达1 350 ℃。根据NiCr19Si10的DTA曲线制定升温制度为:270 ℃/1 h+450 ℃/2 h+450 ℃/30 min+1 210 ℃/3.5 h+1 210 ℃/2 h+炉冷,真空度保持在2×10-3Pa以上[5]。之后将抛光好的真空钎涂试样,用5 g CuSO4+20 mL HCl+100 mL H2O溶液腐蚀3~5 s以观察金相;用10%草酸溶液在直流电压6 V条件下腐蚀5~10 s,采用扫描电子显微镜(SEM,MagellanTM 400L)观察试样微观组织,采用Oxford EDS能谱仪对试样微区进行线扫描成分分析,采用Bede D1 System X射线衍射仪(XRD,Bede D1 System)进行相分析,以研究单晶高温合金真空钎涂过程组织演变规律。采用MH-1000数字显微硬度计测量了界面微观硬度分布,测试条件:试验力F=100 g,保持时间t=15 s。

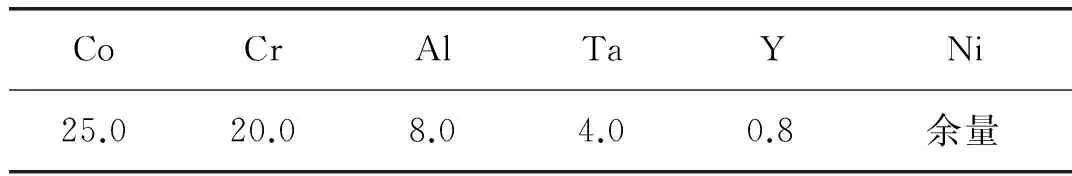

表1 NiCoCrAlTaY粉末成分(质量分数,%)

2 试验结果

2.1 涂层微观组织特征

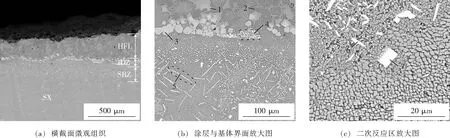

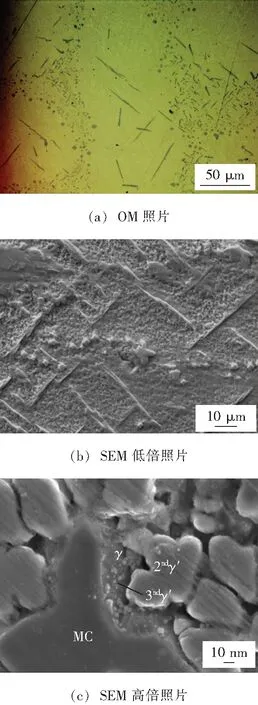

图1为镍基单晶高温合金真空钎涂MCrAlY-Cr3C2的横截面微观组织及界面处的放大SEM照片。从图1a可以看出,真空钎涂层厚度大约为500 μm,涂层较为致密,只存在少量的孔隙。横截面呈现出明显的分层结构,其特征为上层主要为灰色基体中弥散分布着大量的黑灰色颗粒,称之为耐磨层(Hard facing layer, HFL);中间层为灰色基体中弥散分布着大量的白色颗粒,称之为扩散区(Interdiffusion zone,IDZ);而下层为单晶基体,在单晶基体于中间层之间有一扩散区分布着大量形态各异的细小白色相,为二次反应区(Secondary reaction zone,SRZ)。图1b为放大的涂层与基体界面SEM照片,可以看出涂层中主要由浅灰色相1和黑灰色相2;界面处生成了大量的灰白色块状相3和白色粒状相4,且白色粒状相分布在灰白色块状相与基体的中间地带。图1c为单晶基体在界面处形成了的300 μm宽的二次反应区的放大图,可看出该区域分布有大量的白色针状相5、白色短杆状相6、白色块状相7。

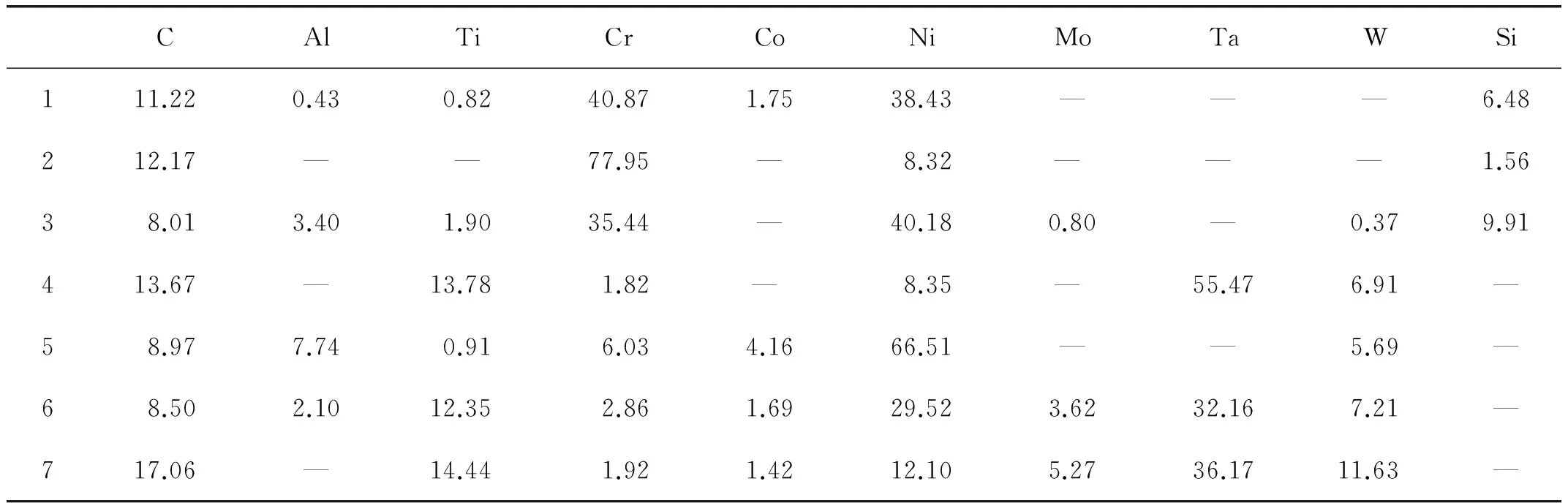

表2为图1中不同相成分的EDS测试结果。图2为真空钎涂MCrAlY-Cr3C2复合涂层表面XRD图谱。从XRD图中可知,涂层中主要有γ+γ′,Cr7C3,Cr23C6,Ni3Si和Cr3Si。根据EDS结果(表2)分析可知,浅灰色相1富含Ni,Cr,Si,C,应为NiCrSi合金;黑灰色相2富含Cr,C,应为CrC碳化物;界面灰色块状相3富含Ni,Cr,Si,并含有少量的Mo,W,应为含有Mo,W的硅化物,根据之前研究结果[6]分析应为(Ni,Cr)3Si;白色粒状相4富含Ta,Ti等碳化物形成元素,为MC碳化物;而扩散区中的白色针状相5、白色短杆状相6、白色块状相7均富含Ta,Ti,C,并含有少量的W,Mo,应为不同形态的MC/M6C碳化物[7]。

图1 真空钎涂MCrAlY-Cr3C2复合涂层截面SEM照片

CAlTiCrCoNiMoTaWSi111.220.430.8240.871.7538.43———6.48212.17——77.95—8.32— — — 1.5638.013.401.9035.44—40.180.80—0.379.91413.67—13.781.82— 8.35— 55.476.91—58.977.740.916.034.1666.51——5.69—68.502.1012.352.861.6929.523.6232.167.21—717.06—14.441.921.4212.105.2736.1711.63—

图2 真空钎涂MCrAlY-Cr3C2复合涂层XRD图谱

2.2 基体二次反应区析出物分布特征与形成机理

图3为真空钎涂MCrAlY-Cr3C2复合涂层单晶基体侧二次反应区微观组织图像。从图3a中可以看出,长针状碳化物分布在枝晶干内,短棒状碳化物分布在枝晶间区域,而斜方块状碳化物则分布在枝晶干与枝晶间区域的界面上。产生这种分布特征的原因可能是在真空钎涂保温过程中,大部分γ′相与一次MC碳化物溶解进γ基体中,但是保留了少量较大的一次MC碳化物,在随后的降温过程中,这些碳化物在优先方向上聚集长大,形成长针状;而在枝晶间区域,由于Si,C元素扩散进单晶基体造成单晶组织失稳,在冷却过程中在γ“通道”析出了细小的MC碳化物,由于该区域γ′相多而细小,使得γ“通道”多而窄小[8],析出的MC碳化物在生长时受到限制,最终形成短杆状;而在枝晶干与枝晶间区域界面上分布的斜方块状碳化物,则可能是处于生长阶段,因为(Ti,Ta)C为八面体结构,随着长大的进行逐渐形成“十字花状”[9],由于碳化物析出的时间较晚而来不及充分长大。图3b所示扫描电镜图像中可以观察到,二次反应区碳化物明显“浮凸”,且长针状碳化物生长方向存在一定的夹角,该夹角约为90°~130°之间,这可能是因为碳化物择优生长造成的。图3c中可以看到在MC碳化物与二次γ相之间的γ“通道”中形成了直径约为20 nm细小的三次γ′相,这是因为在该钎涂温度下保温过程中γ′相元素扩散到γ“通道”中,在冷却时,离二次γ′相较近的元素依附二次γ′相长大,而离二次γ′相较远的元素则在γ“通道”中重新形核析出,形成三次γ′相[10]。

图3 基体二次反应区析出物分布特征与形貌

图4为真空钎涂MCrAlY-Cr3C2复合涂层界面显微硬度分布。从图中可以看出,涂层中由于添加碳化物强化相,硬度较单晶基体提高了近3倍。同时由于碳化物强化相分布较分散,涂层中硬度变化较大,较小处硬度应为MCrAlY基体的硬度,与单晶基体相当,约为400 HV0.1。界面处由于析出了硬脆相(包括硅化物、碳化物等),硬度较单晶基体有所提高,但并不明显,可能是因为界面处因扩散造成单晶组织失稳,析出的碳化物使原有的固溶强化效果降低,因此硬度提高不明显。

图4 界面处显微硬度分布

[][]

3 结 论

(1)为了提高单晶高温合金的高温耐磨抗氧化性能,应用真空钎涂工艺在单晶高温合金表面成功制备了MCrAlY-Cr3C2复合涂层,涂层致密,存在极少量微观孔洞。

(2)真空钎涂MCrAlY-Cr3C2复合涂层中主要有γ+γ′,Cr7C3,Cr23C6,Ni3Si和Cr3Si等物相。由于涂层中Si,C等元素向单晶基体扩散,单晶基体中强化元素向涂层扩散,造成单晶基体组织失稳,在界面上形成了含Mo,W的硅化物,在单晶基体的二次反应区形成了各种形态的富含Ta,Ti的碳化物。

(3)真空钎涂MCrAlY-Cr3C2复合涂层微观硬度比单晶基体提高了近3倍,但分布不均匀;界面处由于固溶强化效果减弱,析出的硬脆相对硬度影响不大,因此硬度提升不够明显。

[1] 李晓红. 先进航空高温结构材料的钎焊与扩散焊技术[J]. 焊接,2008(11):9-17.

[2] 孙勇汉,张 斌,陈礼顺. 航空发动机涂层技术研究与进展[J]. 航空制造技术,2013,429(9):84-87.

[3] 霍树斌,王佳杰,王吉孝,等. CrZrCu铜合金表面高速火焰喷涂涂层对其疲劳性能的改善[J]. 焊接,2006(6):61-64.

[4] 邹旭晨,赵兴科,陈建勋, 等. 真空钎涂制备金属基陶瓷复合涂层研究[J]. 焊接,2014,5(18):48-51.

[5] 王 德,谢玉江,张友亮,等.单晶高温合金NiCr-Cr3C2熔覆层的微观组织[J].特种铸造及有色合金, 2016, 36(5):544-547.

[6] Wang D, Xie Y, Yang Y, et al. Influence of Cr addition on microstructure of vacuum brazed NiCr-Cr3C2composite coatings[J]. Materials Characterization, 2016, 115: 46-54.

[7] 刘丽荣,金 涛,胡壮麒, 等. 单晶高温合金中的碳化物演化及其作用的研究[J]. 航空材料学报,2007,27(5):12-16.

[8] 郭建亭. 高温合金材料学[M]. 北京:科学出版社,2008:263-280.

[9] Chen Y, Wang H M. Growth morphologies and mechanisms of non-equilibrium solidified MC carbide[J]. Journal of Materials Research, 2006, 21(2): 375-379.

[10] 姚志浩,董建新,张麦仓, 等. 铸造高温合金K480及DD407热处理中γ′相的析出行为[J]. 材料热处理学报,2014,35(3):51-57.