一种基于多传感器的大鼠自动化烫伤实验及数据采集平台

靳祖光,金剑,袁威,胡晓燕

1.胜利油田中心医院 医学装备部,山东 东营 257100;2.海军军医大学长海医院 烧伤外科,上海 200433;3.江苏张家港汇燃设备有限公司,江苏 苏州 215600

引言

对于从事烫伤研究的医学实验人员而言,传统的动物烫伤实验方式(图1),大都采用沸水、电热或火热的方式来加热烫头[1-3],通过人工操作将其放置在已备皮的大鼠体表,从而实现烫伤。该方法存在许多缺陷,主要表现在3个方面:① 实验步骤不规范,过程实现较慢,对操作人员存在一定的误伤隐患;② 对于实验对象的烫伤温度、压力和时间,无法得到精准设定,不能精确的构建烫伤模型(Ⅰ度、浅Ⅱ度、深Ⅱ度烫伤模型等[2]);③ 无法实时获取实验过程中各参量数据,实验意义不充分。由此,本文根据国家发明专利“用于动物的烧烫伤实验装置(201610791887.X)”实现样机,以解决以上问题,提高实验效率和意义。

图1 传统动物烫伤实验步骤简图

1 烫伤实验平台总体方案设计

1.1 平台结构总体方案

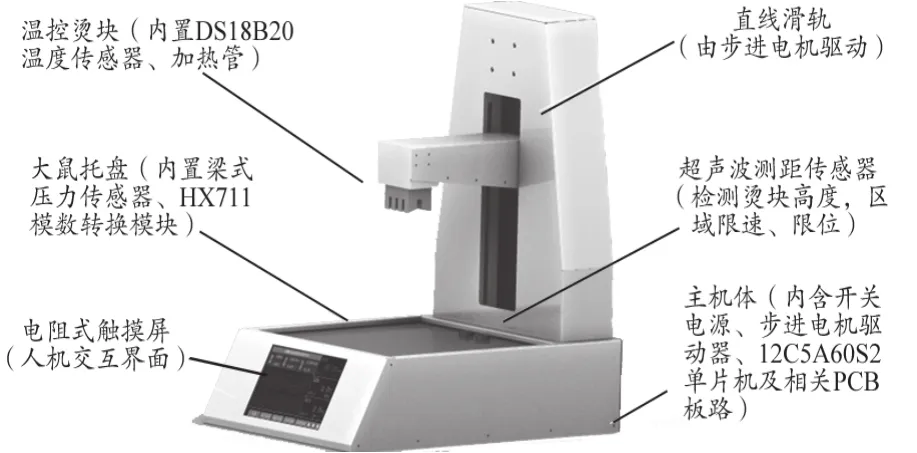

自动化烫伤平台的外观结构,见图2,其开放部分包含温控烫块、直线滑轨、压力控制模块、大鼠托盘、超声测距探头和电阻式触摸屏。平台内部包含步进电机及其驱动器、12C5A60S2单片机、开关电源和、多传感器控制系统及其相关印制电路板。

其中,电阻式触摸屏的作用是为实验人员提供多元化的人机交互界面。实验人员可通过该界面控制烫块动作,并可输入实验所预定的温度、压力和时间,精准控制各项实验参数。同时在烫伤开始后,操作者通过该界面可获取烫伤过程中有关实验对象的实时数据和状态曲线,以供后期科研分析使用。温控烫块内部包含DS18B20温度传感器和微型电热管,在内部单片机的控制下,形成闭环反馈控制系统,通过PID算法[4]可使温度维持在设定范围内。对于直线滑轨,在非烫伤状态下,其作用为带动温控烫块垂直平移动作;当烫块接触到实验对象后,直线滑轨启动施压模式。在压力传感器的实时采集下,同样形成一套闭环反馈控制系统,通过PID算法可使压力维持在设定范围内。

图2 大鼠自动化烫伤实验平台外观示意图

1.2 系统硬件总体方案

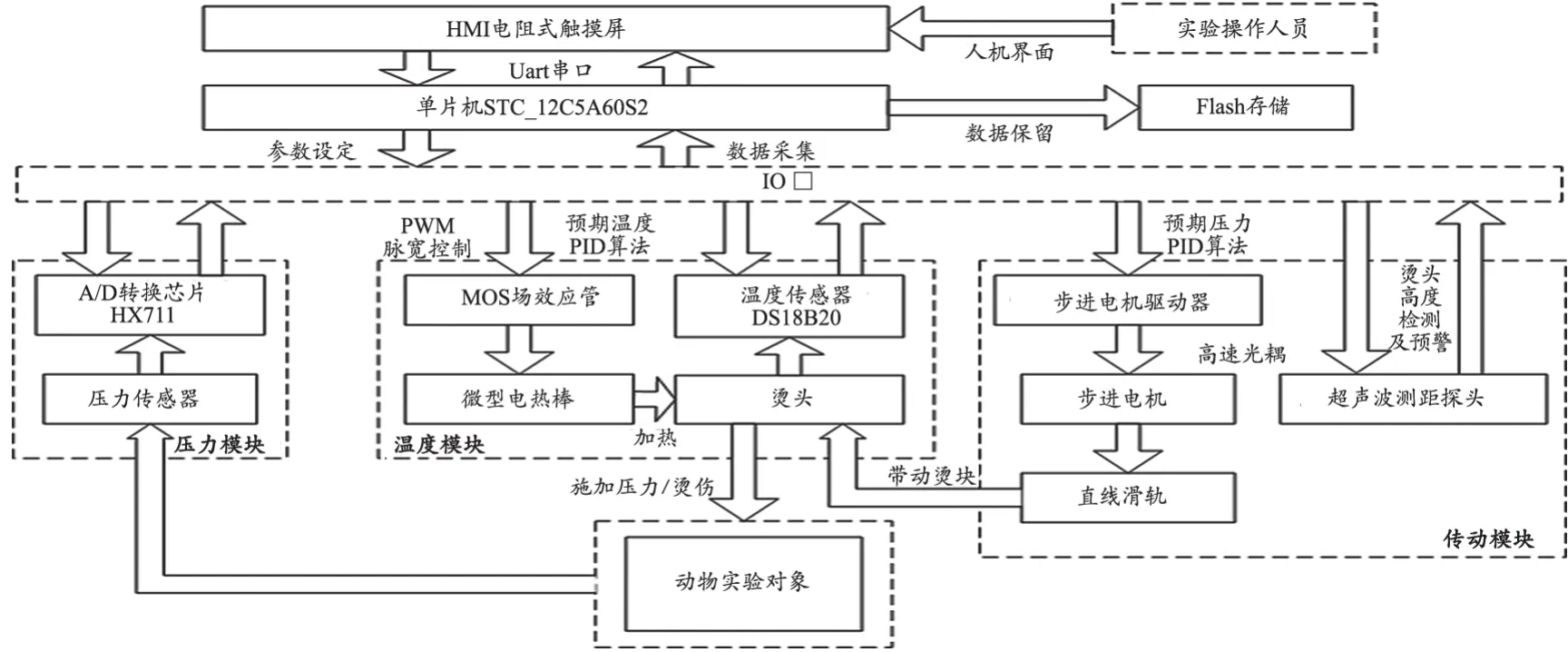

大鼠自动化烫伤平台的系统硬件框图,见图3。12C5A60S2单片机与触摸屏和多传感器控制系统均采用双向通信方式进行控制。为节省单片机引脚使用空间,本文选用Uart串口方式控制触摸屏,选用常规IO□与多传感器控制系统进行通讯。A/D转换芯片HX711、压力传感器及相关电路构成压力模块;烫块、温度传感器DS18B20、微型电热棒、MOS场效应管及相关驱动电路构成温度模块;直线滑轨、超声波测距探头、步进电机及其驱动器构成传动模块。其中,硬件控制系统直接作用于动物实验对象的两部分分别为温控烫头和压力传感器,功能分别为加热烫伤和采集实时压力。

在该套硬件方案中,12C5A60S2单片机自带PWM脉宽输出引脚[5],结合MOS场效应管驱动电路[6],通过输出TTL电平的方式控制微型电热管两端0~24 V电压,以低电压控制较高电压的方式实现烫块的无极调控加热。另外,系统引入超声波测距探头的目的在于,实时监测烫块与大鼠托盘的距离,降低仪器自损伤和误伤操作人员的可能性,为实验操作提供可靠的安全保证。

2 传动模块设计

2.1 直线导轨机械结构

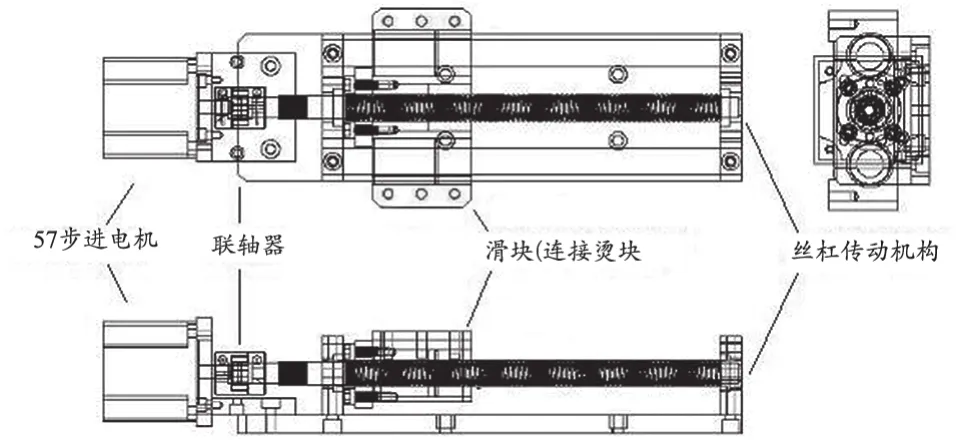

由上文所知,直线导轨为该实验平台的主体机械传动装置,其结构见图4。该传动机构在实验平台中的固定方式为竖直放置。考虑到尽可能降低电机所承载的负荷,将57步进电机置于竖直方向的最顶端,即机构所有重力施加在丝杆底端的轴承上,以此方式降低系统动作时的能量消耗,提高机构运转的稳定性。

图中,滑块为该机构所驱动的终端部件。在整体平台系统中,滑块的功能为:① 烫伤开始前,带动烫块竖直移动;② 烫伤开始后,对实验对象施加预设压力。

2.2 电机及驱动器控制系统

综合考虑电机负载能力和其自身重量,选用57式2相4线步进电机作为直线导轨的动力源。经实验分析,将烫块速度控制在5~10 mm/s,选用含32细分的步进电机驱动器最为合适。其具体细分数值可通过拨位开关来调整。

步进电机驱动模块连线示意图,见图5。

图3 大鼠自动化烫伤实验平台系统硬件框图

图4 直线导轨结构图

图5 步进电机驱动模块连线示意图

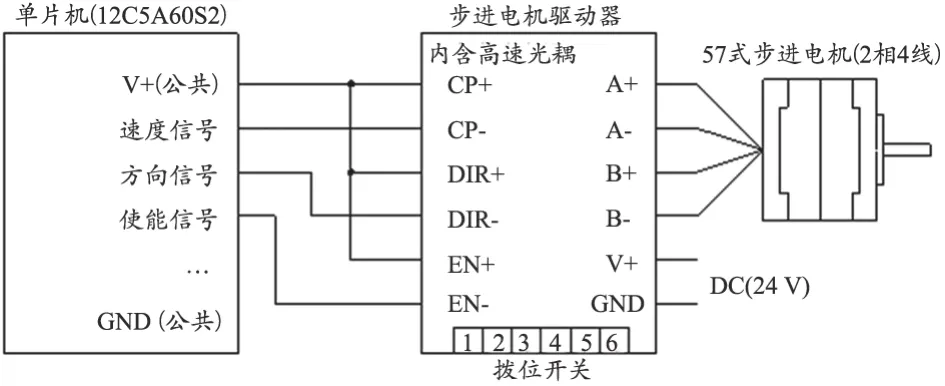

步进电机单独受控于驱动器,4线分别按照黑、绿、红、蓝的颜色顺连接至A+、A-、B+、B-端。步进电机驱动器采用共阳极接法与12C5A60S2单片机连接,CP+、DIR+和EN+分别连接在单片机5 V+电源公共端上。驱动器本身由开关电源24 V供电。CP-、DIR-和EN-分别接收来自单片机的速度信号、方向信号和使能信号的控制[7-8]。

本系统选用12C5A60S2单片机作为平台控制核心,自带两个PWM功能引脚P1.3和P1.4,预设置PCA-PWM SFR特殊功能寄存器,可以使得PWM信号无需通过定时器模拟编程即可实现调控CP-端电机速度[8]。12C5A60S2的两个PWM端的初始化程序如下所示:

CCON = 0; //初始化PCA控制寄存器

CL = CH = 0; //复位PCA

CMOD = 0x0C; //初始化PCA时钟为Fosc/6

CCAPM0 = 0x00; //设置pwm0引脚P1.3为GPIO

CCAPM1 = 0x00; //设置pwm1引脚P1.4为GPIO

CR = 1; //启动PCA-PWM模式

其中,命名引脚P1.3为pwm0,命名P1.4为pwm1口;定义pwm0为加热控制端,定义pwm1为步进电机控制端。赋值CCAPM1为0x42可启动步进电机,设置CMOD的时钟频率可以调控步进电机运转速度。

3 多传感器控制系统

3.1 温度模块选型及控制

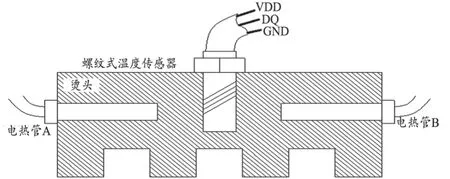

温控烫块剖面图(含DS18B20螺纹式温度传感器),见图6。温度模块主要集成在温控烫块内,选用螺纹式DS18B20温度传感器,使其与烫块间拥有更大的传热面积,从而增加传热效率和实时准度。DS18B20温度传感器含三条引线:VDD接5 V电源;GND接信号地;DQ接单片机控制引脚,单线双向传递信号,输出为8位二进制数字量信号[10]。因此,单片机控制DS18B20仅需一个IO口,且不需外部电源供电。DS18B20的测量范围从-55℃到+125℃,误差控制在0.5℃内,可在1 s内将温度转换成数字量,实现烫伤温度实实时采集[10-11]。

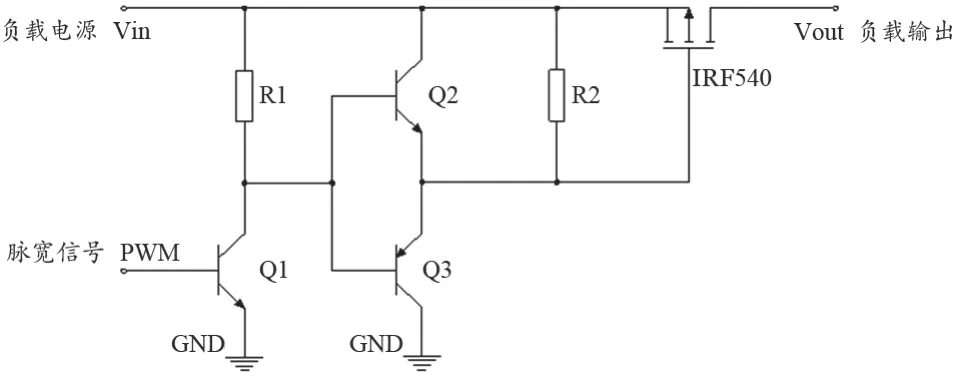

温度传感器获取烫块内部温度后,单片机根据现有温度,通过PID算法计算出当前状态下对电热管所施加的最恰当电压。12C5A60S2单片机可以通过输出PWM脉宽来对IO口电压进行无极调控。由于单片机IO口输出的最高电压为5 V,而电热管最高加热电压为24 V,所以本系统设计IRF540 MOS管驱动电路置于两者之间,使得低电压输出的PWM信号可以间接驱动电热管两端的较高电压,既保证了系统的时效性,又提高了控制电路安全性。PWMMOS管驱动电路,见图7。

图6 温控烫块剖面图(含DS18B20螺纹式温度传感器)

图7 PWM-MOS管驱动电路

如上文所述,该平台核心12C5A60S2带有2个PWM功能引脚,其中pwm0被定义为PWM-MOS管驱动电路控制端。系统通过PID温控算法,结合DS18B20获取实时温度tempNow与目标温度tempSet对比,分别计算出比例、积分、微分控制项,最后计算出适用于当次加热的PWM占空比dutyPID。其中,占空比最大参数dutyMAX为255,此时加热频率最低;占空比最小为0,此时加热频率最高。系统PID温控算法程序如下所示:

void heatRun(int tempNow, int tempSet)

{ int errorNow, dutyPID;

fl oat Pterm, Dterm; //Iterm为全局变量

pwm0_On(); //启用P1.3端的pwm模式

{errorNow = tempSet - tempNow; //当前温度与目标温度差

Pterm = Kp * errorNow; //计算比例控制量

Iterm += Ki * errorNow; //计算积分控制量

dutyCheck(Iterm, dutyMAX); //检查Iterm值,确保其不会累积超限

Dterm = Kd * (errorNow - errorLast); //计算微分控制量

errorLast = errorNow; //缓存当前温度差,全局变量

dutyPID = dutyMAX-(Pterm + Iterm + Dterm);

dutyCheck(dutyPID, dutyMAX); //检查dutyPID值,确保其不会超限

pwm0_DutyCycle((char)(dutyPID)); //占空比改为dutyPID,改变加热功率

}

else{pwm0_DutyCycle(254);} //保温状态

}

3.2 压力模块选型及控制

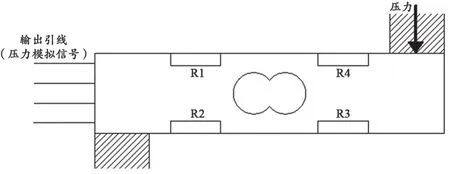

梁式压力传感器工作原理图,见图8。

图8 梁式压力传感器工作原理图

自动化烫伤平台选用双孔悬臂平行梁应变式压力传感器,其特点是:精度高、结构简单紧凑、抗偏载能力强、固有频率高,可以满足烫伤平台在结构、精度和采集方式上的主要要求。

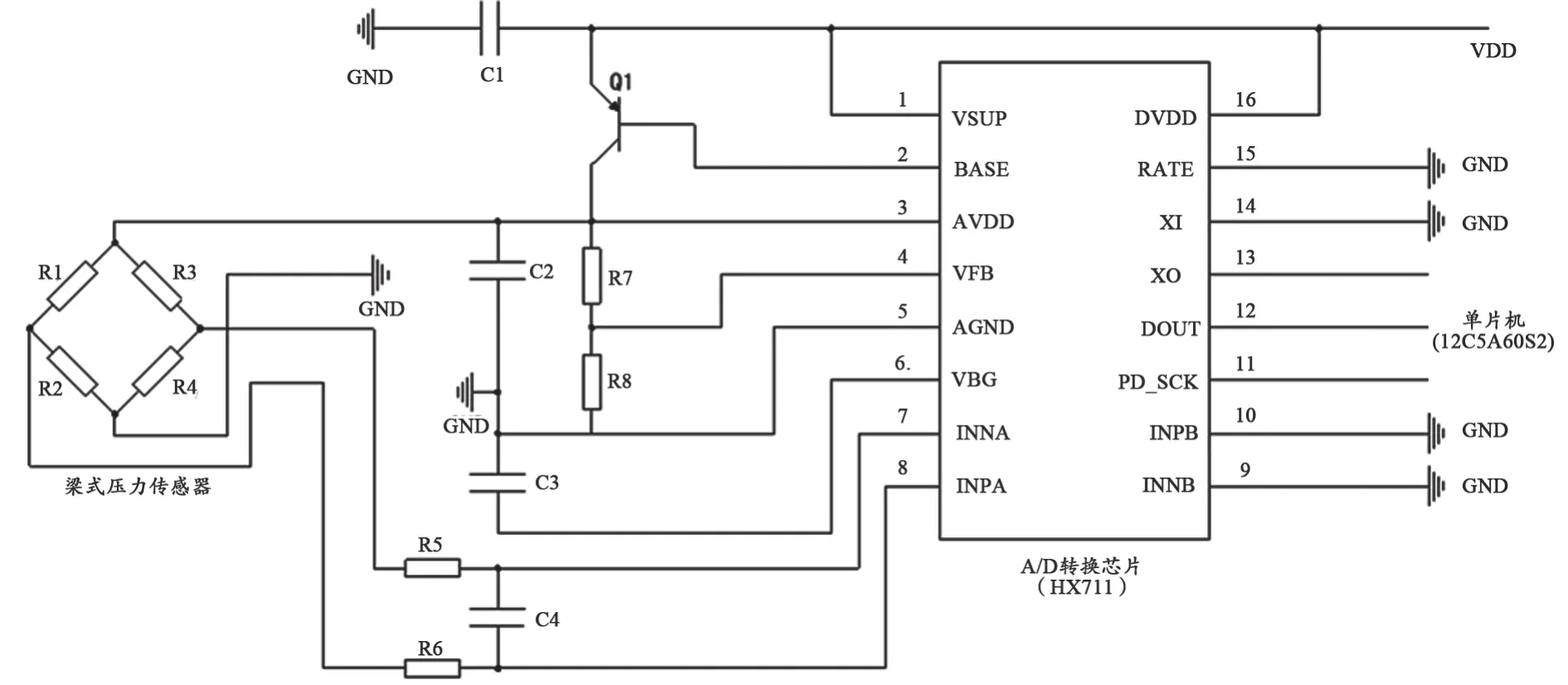

梁式压力传感器内固定有4个应变式电阻,当传感器受力产生变形时,应变式电阻产生相应的形变,并将其转化为电阻阻值的变化。值得注意的是,当实验对象在被施加压力的同时,烫伤加热也在共同进行,所以温度上升也会影响应变式电阻阻值的变化。所以采用4个应变电阻,同处一个温度场,温度影响也会两两相互抵消。HX711模数转换电路原理图,见图9,4个电阻构成电桥,将外力引起的阻值变化转为电压变化,再通过HX711转为数字量输入至单片机内。

图9 HX711模数转换电路原理图

HX711是一款专为压力传感器而设计的高精度24位A/D转换器芯片。相比其它A/D芯片,HX711内部集成有稳压电源和片内时钟振荡器,响应速度快,抗干扰性强,满足烫伤平台压力模块设计需求,同时提高了整机性能和可靠性。如图9所示,梁式压力传感器将压力模拟信号输入至HX711后,由PD_SCK和DOUT构成通讯引脚,向单片机输出数字量数据,并选择输入通道和增益。单片机控制HX711的大致时序如下:当数据输出引脚DOUT为高电平时,表明HX711还未准备好输出数据,此时串口时钟输入信号PD_SCK为低电平;当DOUT从高电平变低电平后,单片机输入25至27个不等的时钟脉冲至PD_SCK引脚[12]。其中,第一个时钟脉冲的上升沿将逐一读到输出24位数据的最高位,直至第24个时钟脉冲完成。另外,DOUT在4个数据输出周期后才会从高电平变低电平,输出有效数据[12]。读取HX711所采集的压力值的大致程序如下:

unsigned long HX711_Read(void) //读取HX711,选择增益128

{unsigned char i; unsigned long count=0; //压力读取值

DOUT=1; Delay_us(); PD_SCK=0; //初始化

while(DOUT); //DOUT高电平,等待AD转换结果

for(i=0;i<24;i++) //24个脉冲读取数据

{ PD_SCK=1; //发送一个脉冲

count=count<<1; //左移至最高

PD_SCK=0; //降至低电平,完成一个脉冲

if(DOUT) {count++; } } //判断AD结束后,读取下一位

PD_SCK=1; count=count^0x800000; //第25个脉冲下降沿来时,转换数据

Delay_us(); PD_SCK=0; return(count); } //结束脉冲,返回压力值

3.3 测距模块选型及控制

相比传统的限位开关,超声波测距模块不只是反馈单点的位置信息,而是采集有效范围内的距离值。这种反馈使得烫伤块在移动时具备更加丰富的可控性。其测距其基本原理为:① 发射信号,模块内的压电晶片将电信号转换成高频振动的机械能,产生声纳压力波包发射出去;② 接收信号,模块通过与发射信号相反的过程,接收反射波包并转换成电信号;③ 计算距离,测取波包的收发占用时间,通过已知的声速、时间即可计算出距离值。

本平台选用具有温度补偿功能[13]的SDM-IO型超声波传感器,其引脚和实物图,见图10。VCC和GND接单片机5 V供电,另两引脚功能TRIG为波包信号启动端,为输入信号;ECHO为计时反馈端,为输出信号。传感器工作的时序如下:① 单片机向TRIG端发送一个10 μs以上的低电平以启动一个测量周期;② TRIG端置为高电平后,传感器自动发送8个40 kHz的方波,同时单片机启动内部定时器;③ 超声波发出后ECHO端输出高电平,等待ECHO端电平置低信号;④ ECHO端置低后,停止计时,单片机从定时器TH和TL中取出计时值,根据勾股定理计算出障碍物距离[14-15],相关实现程序如下所示:

图10 SDM-IO超声波模块示意图

while(!ECHO); //当RX为零时等待

TR0=1; //给TR0赋值1,开启计数器

while(ECHO); //当RX为1计数并等待

TR0=0; //给TR0赋值0,关闭计数器

time=TH0×256+TL0; //读取脉宽长度,TH0、TL0各8位,2^8=256,time=TH0×256+TL0

TH0=0; TL0=0; //计数器重新初始化

S=(time×1.7)/100; //距离=(高电平时间×340 m/s)/2,计算结果为cm单位

4 触摸屏人机界面设计

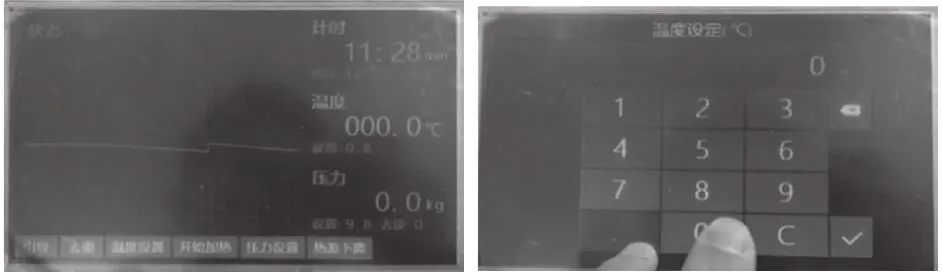

自动化烫伤平台可为操作者提供丰富的人机界面,使操作人员可以自由设定实验参数,并查看实时采集数据,获取温度、压力曲线及机器运行的其它相关状态。本平台选用7寸电阻式彩色触摸屏,使操作人员在佩戴手套的情形下也可以顺畅的控制机器。人机界面程序在编译好后被固化在触摸屏内置存储器中,其实际操作照片,见图11。

图11 自动化烫伤平台触摸屏人机界面

人机界面底部为操作者提供参数设置引导流程,分别为:去重,温度设置,开始/停止加热,压力设置,热源下降/上升。屏幕左部分显示机器状态、实时温度和压力曲线。屏幕右端显示时间、温度和压力的预设和当前状态。人机界面程序可通过串口连接PC进行升级。

5 实验、数据采集及结果分析

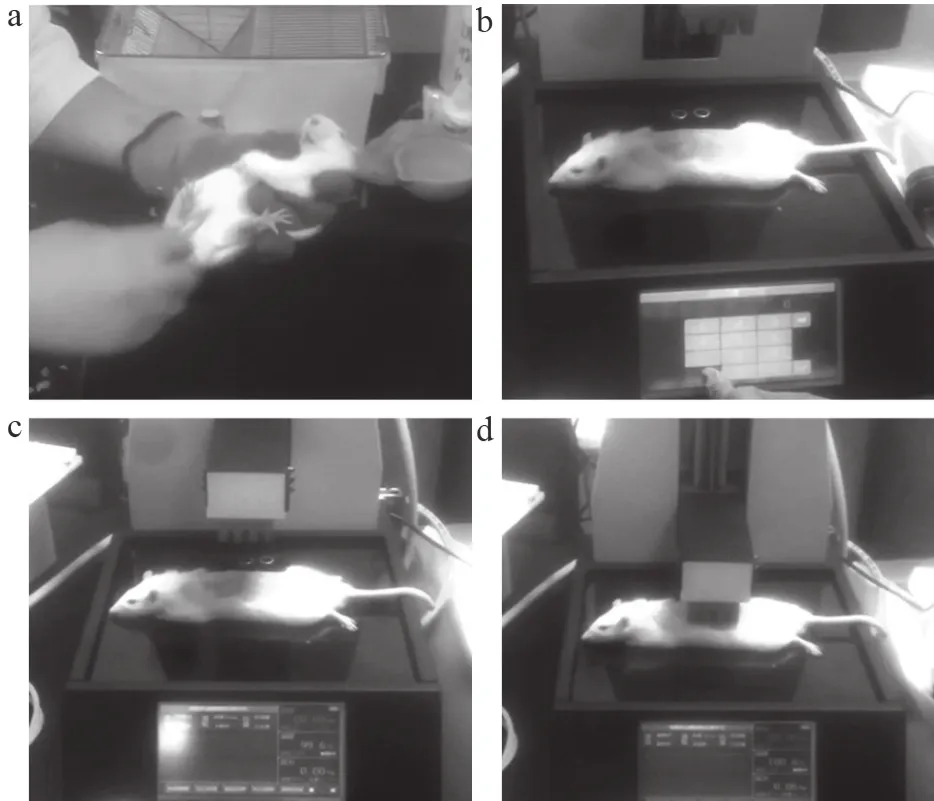

大鼠烫伤实验步骤简图,见图12。实验前按照SD大鼠体重5 mL/kg的剂量抽取1%的戊巴比妥钠溶液,腹腔注射SD大鼠[16],待15 min左右药效作用,将已麻醉的大鼠放置在烫伤平台托盘中央并去皮,分别预设当次实验所需温度、压力和时间值,等待烫块加热至目标温度后,滑轨自动下降直至压力值达到目标值,烫伤开始,待预设时间倒计至零后烫块自动上升,当次烫伤实验结束。

图12 大鼠烫伤实验步骤简图

实验平台压力设置最小单位为10 g,样机采用32细分的步进电机,最小步距角约0.056°,且控制与电机动作存在短暂延时,所以由于电机本身条件限制,烫块下压位置无法完全达到预设压力值位置。通过多次实验总结,笔者完善程序使得在实际压力达到预设压力的30 g误差范围内时停止施压,若想获得更精确的压力设定可选用定位更加精确的伺服电机。

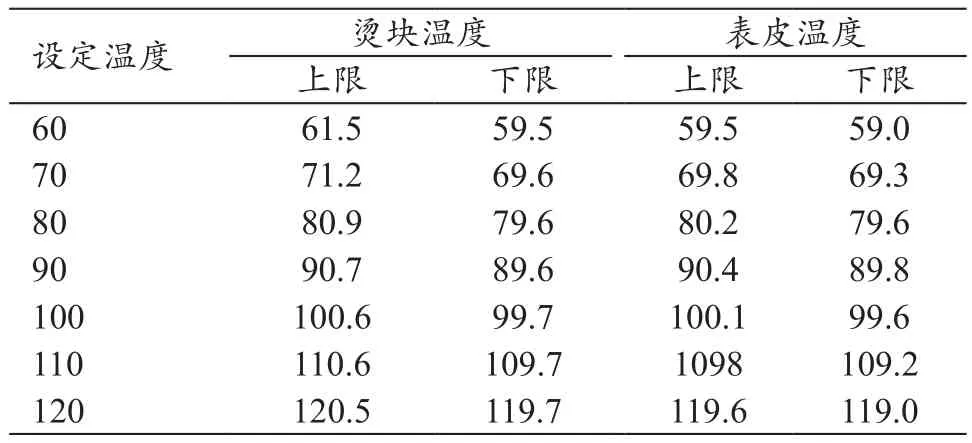

实际实验中显示真实的温度曲线是随时间推移而上下波动的,笔者通过10次实验分别记录了不同目标温度下烫块和大鼠受热表皮的真实温度,见表1,可以得出两个现象:① 实测表皮温度低于烫块温度;② 在目标温度值较低和较高时,烫块和表皮的实测温度误差均会有所增加。第一个现象由于实际传热过程中存在热量损失而导致,该误差可以通过软件设定补偿目标温度的方式而减小。对于第二个现象,当烫块温度第一次达到目标温度后,单片机会发布指令来降低加热功率使得烫块进入保温模式,该功率是以目标温度的大小为基准通过线性关系计算出来的,由此,较低温度下误差较大的原因是由于保温模式下的加热功率设定较低而造成的,此误差也可以通过软件方式来进行补偿[17];在目标温度达到100℃以后,保温模式下计算出的加热功率即加热管的最大功率,此时所产生误差较大的原因是由于加热管的最大功率偏低而无法维持目标加热温度而导致,该误差可以通过选型时选用电阻较低的加热管以提高最高加热功率而降低。

表1 烫块及表皮温度实测数据对比表(℃)

6 结束语

本文根据海军军医大学的国家发明专利(“用于动物的烧烫伤实验装置”201610791887.X)进行生产实现,该大鼠自动化烫伤的实验和采集平台,基于多传感器控制系统的研制,使得该烫伤实验相对于传统的烫伤实验方式具备:更高的便捷性,更精准的可控性,更丰富的采集接口。根据以上方案,该自动化烫伤平台现已完成试验样机,可供研究烫伤学方向的专业人员作为科研实验仪器使用。

[1]杨军,刘晓瑾.大鼠烫伤创面模型的制备和创面观察[J].陕西医学杂志,2009,38(7):794-795.

[2]王雪妮,张德芹,黄云英,等.大鼠烫伤模型制备的实验研究[J].天津中医药大学学报,2011,30(4):218-219.

[3]张大伟,龚震宇,彭毅志.大鼠烫伤创面感染模型的研制[J].中华烧伤杂志,2011,27(2):104-108.

[4]张晓兰,张琳.嵌入式PID温控调节系统的设计[J].现代电子技术,2012,35(8):18-20.

[5]蓝厚荣.单片机的PWM控制技术[J].工业控制计算机,2010,23(3):97-98.

[6]蔡璇.一种应用于温度控制系统的恒流源加热电路[J].山西电子技术,2014,(4):7-9.

[7]何冲,王淑红,侯胜伟,等.基于AT89C52单片机的步进电机控制系统研究[J].电气技术,2012,(4):5-8.

[8]张占立,康春花,郭士军,等.基于单片机的步进电机控制系统[J].电机与控制应用,2011,38(3):28-31.

[9]花同.步进电机控制系统设计[J].电子设计工程,2011,19(15):13-15.

[10]陈勇,许亮,于海阔,等.基于单片机的温度控制系统的设计[J].计算机测量与控制,2016,24(2):77-79.

[11]于飞,李擎,员乾乾.基于HX711的电子称设计[J].传感器世界,2016,22(12):33-36.

[12]刘美娟,张琦.基于HX711的高精度电子秤的设计[J].信息通信,2017,(1):142-144.

[13]兰羽.具有温度补偿功能的超声波测距系统设计[J].电子测量技术,2013,36(2):85-87.

[14]张珂,俞国华,刘钢海.超声波测距回波信号处理方法的研究[J].测控技术,2008,27(1):48-50.

[15]倪卫宁,朱祖扬,张卫,等.高精度微距超声波测距系统[J].仪表技术与传感器,2014,(1):75-76.

[16]彭浩,赵妮妮.异戊巴比妥钠两种注射方式对SD大鼠的麻醉效果观察[J].中国医学创新,2016,13(24).

[17]郭佳,陈乾君.基于单片机及PC机的温度控制系统设计[J].物联网技术,2013,(7):18-20.