TRP180-140辊压机生料终粉磨系统的优化

高少辉,侯国锋,王烨,回胜科,石国平

邢台金隅咏宁水泥有限公司于2016年5月对原有二线2 500t/d熟料生产线进行技术改造,其中生料制备将之前的ϕ4.6m×13.5m中卸烘干磨改为中材装备集团有限公司设计生产的TRP180-140辊压机终粉磨系统。改造工程于2016年10月底完成并投料试运转,由于设备运行和工艺操作等多种原因,调试期间系统产量基本维持在250t/h左右,成品细度0.08mm筛筛余在13%~14%,0.2mm筛筛余2.0%以上。2017年3月在设备厂家和现场技术人员的共同努力下,对系统进行了工艺优化改进,改进完成后辊压机系统产量达到300t/h以上,成品细度0.2mm筛筛余<2.0%,有效保证了系统的正常运行。现将本项目TRP180-140辊压机生料终粉磨系统优化改进体会及提产措施介绍如下。

1 系统工艺流程和主机配置

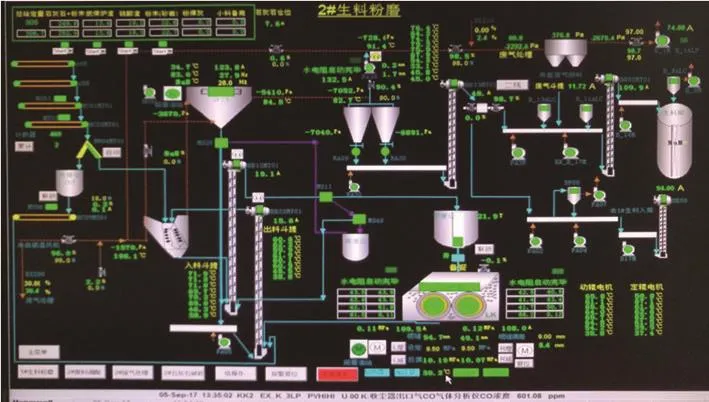

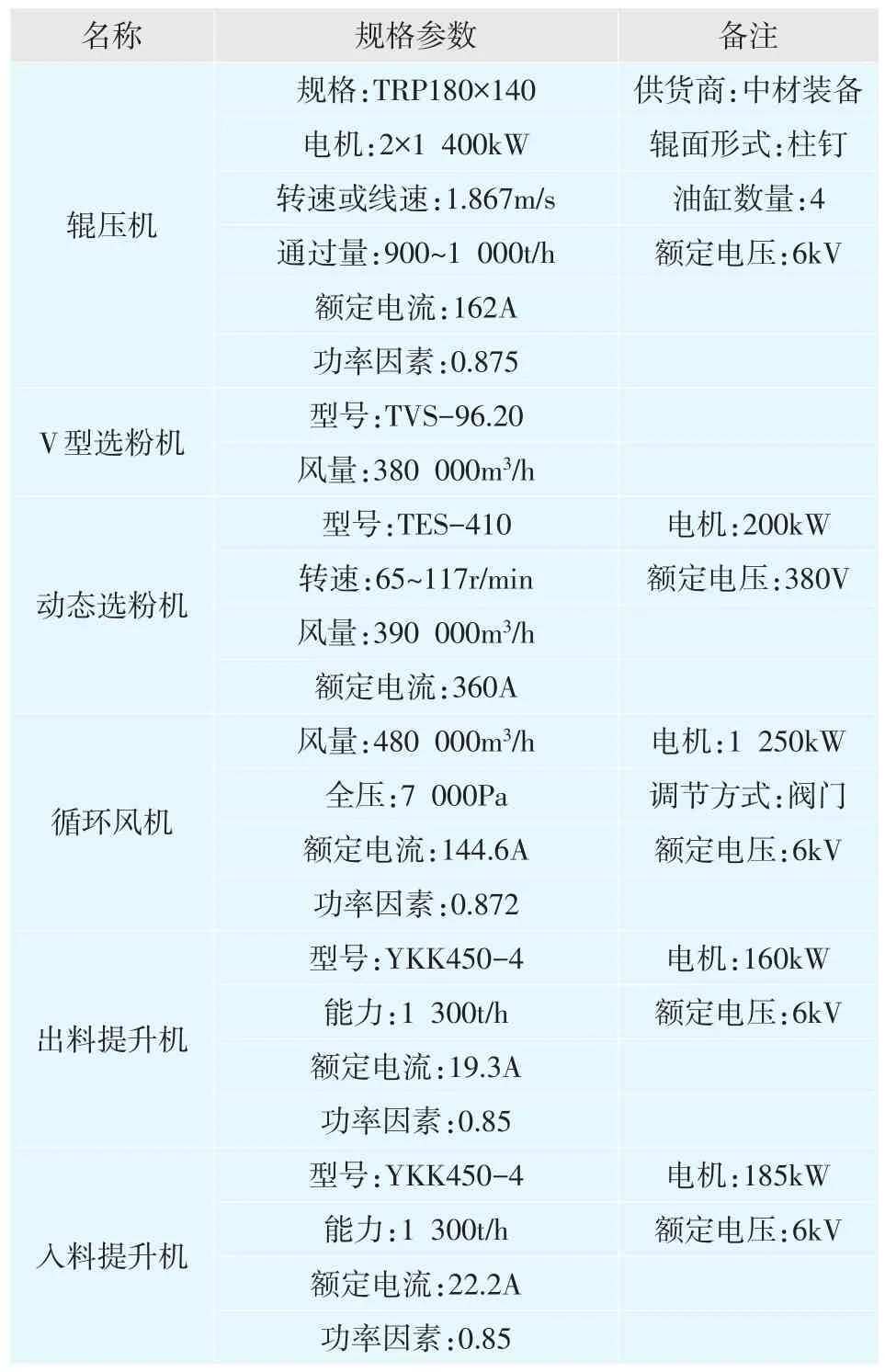

工艺流程为中材装备设计的辊压机生料终粉磨系统方案,采用双斗式提升机循环物料,设置多道除铁装置和含铁物料外排仓,可将物料排出系统,有效避免了含铁杂质在系统内的循环富集,提高了辊面使用寿命[1]。为减小系统压损和降低布置高度,本项目选用了中材装备开发的侧进风系列动态选粉机TES-410(以下简称“动选”),物料随循环风从V型选粉机出口进入动选侧面进风口,大幅度降低了风力带料的高度。经过动选筛分得到的成品由旋风筒收集后经斜槽和提升机等设备输送至生料库,动选粗粉和V型选粉机粗粉混合后进入辊压机循环粉磨[2]。图1和表1分别为辊压机生料终粉磨系统的中控画面及系统设备主机配置表。

2 优化措施及改进效果

2.1 V型选粉机入口溜管改造优化

辊压机系统投料试生产后出现了一些问题,小仓下料不稳定,料位无法控制,仓位低(料位计读数<20t)时容易发生冲仓窜料,出料斗式提升机电流瞬间升高至19~20A,甚至会超过额定值跳停;而仓位高时会棚仓不下料,或仅有极少量的料,由此导致系统风量、风温和物料量剧烈波动,系统运行情况与成品质量均较差,成品中0.2mm筛筛余大而0.08mm筛筛余小。

图1 TRP180-140辊压机生料终粉磨系统中控画面

表1 TRP180-140辊压机生料终粉磨系统主机配置表

据现场观察和工艺分析,出现此问题的主要原因是原V型选粉机进料溜槽为单一通道,溜槽内物料易向一侧偏料,不能形成均匀料幕,严重影响V型选粉机的分离效率以及后续动态选粉机的工作状况,同时大量的细粉返回缓冲仓,导致下料不顺和整个系统运行波动,最终影响系统产量和成品性能[3]。

针对此现象,采取以下措施进行工艺改造优化:

(1)拆除原入料斗式提升机出口的下料溜槽,V型选粉机直溜槽上部改为三分溜槽,物料分三个通道分别进入V型选粉机的左、中、右三个区域。图2为入V型选粉机下料溜槽的改造设计示意图,现场制作三分溜槽,底部为台阶式,溜槽两侧为耐磨板,顶部使用8mm厚普通钢板。

(2)在V型选粉机上部直溜槽上每个三分溜槽出口增设挡料结构,使用140mm槽钢倒立焊接,并延伸到直溜槽外部,形成二次打散。

图2 入V型选粉机下料溜槽的改造设计示意图

改造完成后效果明显,重新投产物料打散情况显著好转,能够形成均匀的料幕,产量由原来的250t/h增加至290t/h以上,成品中0.2mm筛筛余由原来的2.5%~3.5%降至2%以下,成品电耗下降约2.5kWh/t。全年按照120万吨熟料量折算单线熟料为60万吨,折合生料为93万吨,按照0.5元/kWh计算,年可节省电费:2.5kWh/t×0.5元/kWh×93万=116.25万元,该改造项目无设备购置费用,材料费用约为8万元,外包施工费用5万元,改造成本共计约13万元。按单月节省电费约9.7万计,40天即可收回投资。

图3和图4分别为改造完成后的V型选粉机入口上部三分溜槽及挡料槽钢现场图及改造完成后V型选粉机上部直溜槽中形成的料幕。

图3 改造完成后V型选粉机入口上部三分溜槽及挡料槽钢现场图

图4 改造完成后V型选粉机上部直溜槽中形成的料幕

2.2 动选底部补风管改造优化

本项目中采用了中材装备开发的新型侧进风动态选粉机,在投产前期出现了成品控制不好、分离效率差、粗粉中成品较多的问题。为此设计者与现场工程师进行了底部开孔补风的改进,对粉磨与分离工艺有一定的改善,但由于补风采用的是常温空气,增加了后续系统的排烟量,同时也增加了系统排烟中的氧含量,监测显示尾排烟气中含氧量偏高达14%。为将烟气含氧量控制在环保标准要求的指标以内,需要额外加大烧成系统中的氨水消耗量,显然此方法既不经济,也并未从本质上改善环境状况。

为此,在原来的基础之上又进行了以下优化改造:

动选底部补风从V型选粉机热风进风口位置开孔引热风,热风管道为<1 000mm圆管,拆除原动选下部锥体冷风补风管,在原冷风管口处安装<400mm环形管道,并给所有管道加外保温。图5为优化改造之后的动选底部现场图。

图5 优化改造之后的动选底部现场图

改造后对粉磨系统的工艺指标改善效果明显,不仅尾排烟气氧含量降低了约1%,同时烧成系统中氨水的使用量也降低了;由原来的冷风补风改为热风补风,减少了窑尾热风量,间接降低了煤耗。由于动选底部二次风选作用,动选分离效率提高,从粗粉筛余数据计算,系统产量增加约10t/h,电耗下降约0.5kWh/t,全年按照120万吨熟料量折算单线熟料为60万吨,折合生料为93万吨,按照0.5元/kWh计算,年可节省电费:0.5kWh/t×0.5元/kWh×93万=23.25万元。该改造项目无设备购置费用,外包施工费用2万元,材料消耗费用3万元,合计5万元。按单月节省电费约1.9万计,3个月即可收回投资。

3 结语

本项目采用的TRP180-140辊压机生料终粉磨系统整体工艺指标先进,设备运行可靠,维护成本较低,但是在投产初期出现一些工艺和设备问题,影响了系统产能的发挥。通过本次对生料辊压机系统的优化改造,产量由原来的250t/h左右增加到300t/h以上;成品细度0.2mm筛筛余改造前在2.0%以上,完成优化后可控制在2.0%以下;单位成品电耗在原来的基础之上降低2~3kWh/t,随原料配比的波动,生产统计的系统电耗基本维持在11.5~12.5kWh/t左右;前期烧成系统中氨水消耗量也有所减少,全年可为企业节省生产成本近140万元,取得了显著的改造效果。

参考文献:

[1]柴星腾,石国平.生料辊压机终粉磨系统技术介绍[J].水泥技术,2012,(2):81-85.

[2]马秀宽,张士东,石国平.浅谈TRP辊压机及生料系统[J].水泥技术,2012,(6):41-44.

[3]潘沛,侯国锋,李洪.5 500t/d熟料生产线生料粉磨系统问题及优化建议[J].水泥技术,2017,(4):72-74.■

中材国际天津板块召开2018年度工作会议

2月27日,中材国际天津板块在天津召开2018年度工作会议。中国建材集团副董事长、党委副书记刘志江,中材国际董事长、党委书记、天津板块党委书记宋寿顺出席了会议。天津板块及所属公司的管理团队成员、职能部门负责人、分(子)公司负责人共160余人参加了本次会议。会议由孟庆林副总经理主持。

集团副董事长、党委副书记刘志江作重要讲话。刘志江副董事长充分肯定了天津板块在过去一年中取得的成绩,对战略、创新、协同、团队、党建等工作给予了高度评价。他要求,天津板块要做国际业务的开拓者,转型升级的创新者,业务整合的引领者,倡导创新、协同、开放、共享的发展理念,明确新的思路,采取新的措施,设立新的目标,为中材国际打造国际产能合作平台,开拓新空间,创造新格局。他表示,希望全体干部员工进一步在“同向、同心、同力”上下功夫,不畏难、不自满、不依赖,在新的一年里充满激情、充满信心、充满干劲,撸起袖子加油干。