生料库预制减压锥施工工艺的研究与应用

张思才,荣亚坤,周杏军,仵亚飞,向春林,陈平,易新克

1 工程概况

国内外传统混凝土库减压锥体一般为整体设计,库壁滑模施工完成后,再为减压锥搭设脚手架模板,然后整体现浇进行施工,然而该施工方法中的高大模支承体系因变截面使得施工过程复杂、工作量大且工期较长。为了节省成本、缩短工期、减少工作量等,基于两种设计图纸,我们对水泥厂两个规格相同的生料库的减压锥施工部分,分别采用了整体现浇施工和分块预制施工两种不同的施工方法,全程记录了两种施工工序的整个施工过程的各项关键数据,最终进行对比,以研究两种不同施工方法的优劣。该减压锥整体现浇施工工序与传统方法相同,不再赘述,下面主要介绍预制施工工艺的相关研究。

该工程位于阿尔及利亚地区,水泥厂生产水泥规模为2×6 000t/d,两个规格相同的生料库内部直径22m,高63.58m,仓壁厚400mm,筒壁厚750mm,布置简图见图1。

减压锥底标高9.6m,顶标高29.45m,厚度700mm。预制锥体与水平线呈60°,单块单重23.4t(不包含二次现浇及环梁重量),整个底板壳均分为27块,体积9.36m3,半径10.65m,高19.85m,底板预制局部浇筑。预制锥体平、立面图见图2。吊钩0.8t/索具1.1t,总重24.3t。混凝土等级为欧标C30/37。根据现有机械和运输设备,采用250t履带吊车吊装生料库锥体预制件。生料库滑模工作完成后(即63.58m),根据吊车性能表吊装预制锥体,以减少滑模作业难度。

图2 预制锥体平立面图

图1 水泥库立面图

2 施工吊装可行性分析

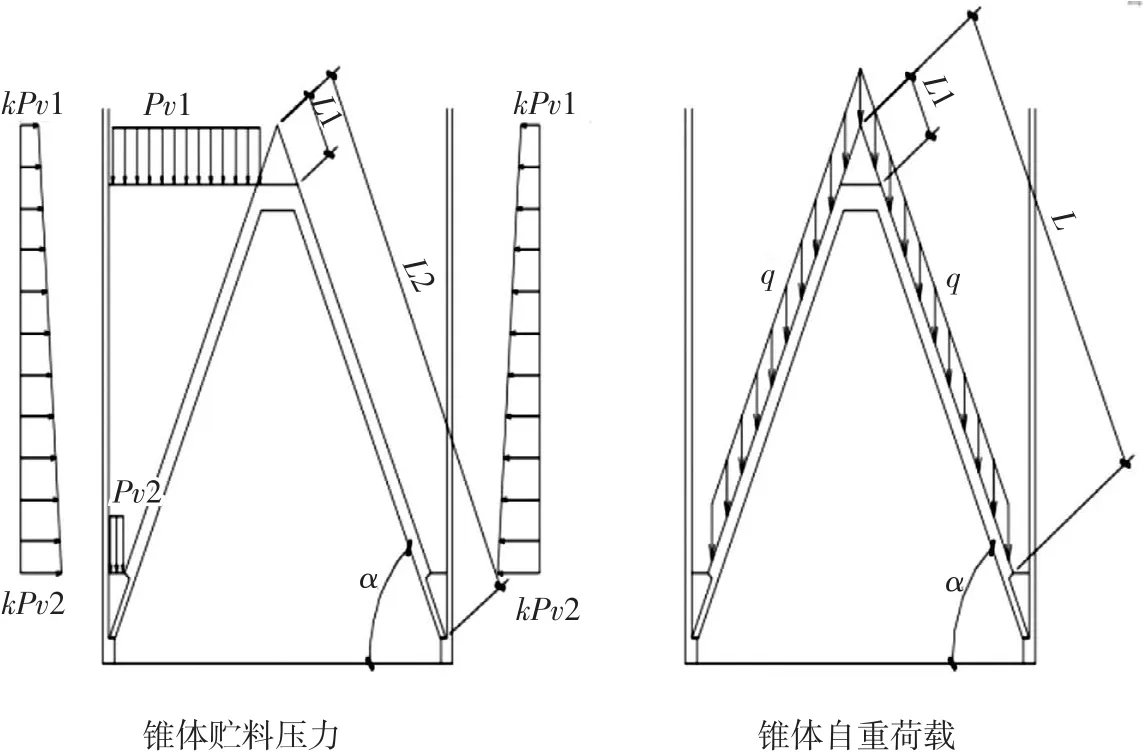

2.1 设计时锥体强度计算

预制锥体强度计算与传统整体现浇锥体强度计算相同,计算简图见图3,计算结果如下:

配筋需满足径向和环向受力要求,其中:

锥体环向受力:-3 252.84kN/m

径向受力:-4 123.27kN/m

最大径向应力:

N=-4 123.27kN/m

M=57.18 kN·m/m

=57.18/4123.27=0.0139<0.700/6=0.117

混凝土应力:

σ=N/(bt)±6M/(bt2)

=-4 123.27×103/(700×1 000)

±6×57.18×106/(1 000×7002)

=-5.891±0.490<19.1N/mm2

最大环向应力也为压应力:

σ=N/(bt)±6M/(bt2)

=-3 252.84×103/(700×1 000)

±6×57.18×106/(1 000×7002)

=-4.647±0.490<19.1N/mm2

由上述计算可知,径向及环向均为受压状态,原则上构造配筋即可满足要求。

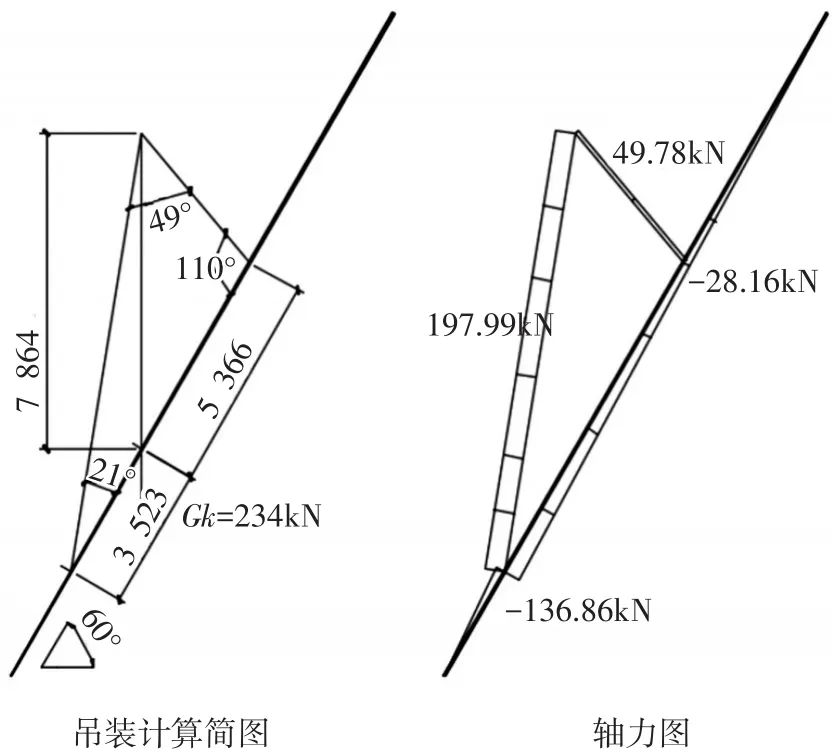

2.2 吊装过程中拉索内力计算

2.3 吊装位置固定后单片预制锥体最不利位置强度验算

单片预制锥体平面图及相关数据见图5。

分别按每次沿预制板二次现浇3m长度的情况计算。经过计算得出,标准组合“1恒+1活”下,拉索最大拉力Fmaxk=84.2+4.2=88.4kN,标准组合“1恒+1活”下的最大弯矩见图6。

预制板各不利位置钢筋面积核算见表1。

通过分析得知,最不利位置一般在变截面处,如顶部250mm与700mm厚交接处、底部300mm与700mm厚交接处,同时中心位置及拉索位置也处在不利位置。通过计算结果可知,预制锥体板配筋满足强度及裂缝要求。

图3 锥体薄膜内力简图

图4 吊装计算简图及轴力图

表1 锥体预制板裂缝及配筋计算结果

图5 锥体平面图及自重荷载图

3 施工方案

3.1 吊装前准备

3.1.1锥体预制施工及养护

在空旷场地上浇筑30m×60m混凝土地面(厚度>100mm),按照图纸绑扎钢筋,并在不利位置增加钢筋加固;预埋吊装、吊环及其他定位埋件;支设模板,模板尺寸偏差控制在(-5,0)范围内,通过隐蔽验收后浇筑混凝土并振捣均匀、密实;完成后连续洒水养护7d,并根据同条件14d、28d强度报告制定吊装计划。

3.1.2吊装前准备

锥体预制块养护期间,同时进行库外预制锥体片编号、弹中心线、检查外观尺寸、库内环梁清理找平,完成放线、焊接拉杆(库壁上的27块预埋铁是滑模期间按要求埋设的)、吊装操作平台等吊装准备工作(图7、表2)。

3.2 预制锥体吊装

图6 各位置最大弯矩图(考虑3m长度现浇荷载)

预制锥体强度全部满足理论值后,采用250t履带吊车完成三块对称吊装,如图8。采用三点式吊装单片锥体,单片锥体吊装就位后,用卡环将锥体片前端吊环与库体提前制作好的拉索连接,拉索可以通过张紧丝杠进行微调整,保证锥体片与水平线的角度为60°。吊装就位后,通过微型液压千斤顶调整位置,保证底部中心线与环梁上的中心线重合,顶部中心线与固定在锥体块顶端的找正圈上面的分度线对齐。第一片锥体位置选定在库270°轴线上吊装,第二片选定在150°轴线上,第三片选定在30°轴线上,之后依次对称吊装,直至吊装完成,如图9所示。

图7 预制板钢筋绑扎

表2 主要施工机械、施工机具、检验仪器、仪表配置表

图8 预制板吊装

3.3 二次浇筑

所有预制锥体全部吊装就位后,根据图纸绑扎锥体环梁钢筋,分三次浇筑完成环梁混凝土的施工,之后绑扎预制锥体片之间的连接钢筋,沿长度方向每段2.4m(≤3.0m)支设模板浇筑混凝土,直至完成全部混凝土二次浇筑,每段混凝土浇筑完成后按要求洒水养护7d。

4 结语

图9 吊装及二次浇筑完成

(1)通过对两个规格相同的生料库的减压锥分别采用整体现浇施工、预制吊装施工两种不同施工方法,记录了整个施工过程中的人工、脚手架、模板、混凝土、钢筋的用量及工期,得出以下结果:预制吊装方案相对于传统整体现浇方案,人工、混凝土和钢筋用量大致相同;节省脚手架120t,节省模板1 400m2,节省工期60d。

(2)传统伊堡库减压锥现浇施工工期长、施工难度大、模板管架投入多、安全风险高,且锥体下超高不规则脚手架及模板施工难度大,故当工期较紧、脚手架及模板数量不足时,可采用预制减压锥施工工艺。

(3)预制锥体施工精度要求较高,运输及吊装设备需求量较大。在项目场地可满足预制要求,能够保证预制精度,并具备运输和吊装能力的情况下,减压锥施工采用预制方案不仅能够节约大量脚手架模板用量,简化人工操作,还能显著节省施工工期,为水泥工程施工提供了一条绿色、高效、节能的新途径,具备良好的发展前景。

参考文献:

[1]王铁梦.钢筋混凝土结构的裂缝控制[J].混凝土,2000,(5):3-6.

[2]刘伟军,孙玉文.逆向工程原理方法及应用[M].北京:机械工业出版社,2008:5-16.

[3]罗芝春,肖漾,曾彬,等.非整体连接式减压锥壳内力分析的探讨[J].新世纪水泥导报,2012,(4):26-28.■