耦合服役环境下高耐久性薄膜传感器裂纹监测

崔荣洪,刘凯, ,侯波,谭翔飞,何宇廷

1. 空军工程大学 航空航天工程学院,西安 710038 2. 陆军航空兵研究所,北京 101121

在飞机使用过程中,由于各种载荷和环境条件的作用,金属结构的结构强度和刚度会逐渐降低,出现疲劳、腐蚀、磨损等多种形式的损伤,从而导致结构失效,其中疲劳裂纹损伤是金属结构在服役过程中最直接和终极的损伤模式[1]。对机体主要承载结构和重要部件进行裂纹监测是防止、减少安全隐患和灾难性事故发生的一种重要手段[2]。

目前,国内外的飞机结构裂纹监测中所应用的传感器主要包括光纤传感器[3-6]、涡流传感器[7]、声发射传感器[8]、压电薄膜传感器[9]、相对真空传感器[10]等。然而,在实际应用当中,大多数已有的裂纹监测技术多存在精确性低、耐久性差、虚警率高等问题。同时,飞机金属结构往往工作在电磁干扰、振动、腐蚀、高低温等复杂环境中,且金属结构自身服役年限长,这些传感器的稳定性和耐久性往往难以满足要求。因此,提升传感器在恶劣服役环境下的稳定性和耐久性,是裂纹监测技术工程化应用的重点难点。

电位监测法[11]因具有原理简单、准确性高、适用于复杂环境等特点近几年来被广泛使用。何宇廷等[12]设计了一种基于电位法的裂纹监测传感器,并通过对传感器有限元模型的输出特性分析,验证了该方案的可行性。Behnam等[13]通过在铝合金表面涂覆纳米环氧树脂薄膜传感器实现了对金属裂纹的监测,分析了在不同载荷下传感器的灵敏性。侯波等[14]提出了一种基于Ti/TiN薄膜的结构裂纹监测方案,并验证了传感器与基体的损伤一致性,并进行了裂纹监测试验。以上研究表明,将电位法与现代表面工程技术结合起来,在制备稳定性好、耐久性强的裂纹监测传感器中具有巨大的潜力。现阶段提高裂纹监测传感器的耐久性和稳定性的主要手段大体可以分为改进工艺和进行封装保护两种。谭翔飞等[15]考察了铜薄膜传感器的耐蚀性能,探索出了耐蚀性能最佳的沉积工艺参数,并检验了腐蚀环境影响后裂纹监测结果的可靠性。刘健光等[16]针对ICMS传感器涂层提出了喷涂IMR21纳米复合面漆对传感器进行保护的方法,并提出了加速耐久性试验方法对模拟试验件进行考核。因此,通过工艺优化和采用封装、保护措施可以有效增强传感器的耐损伤性能,这需要大量有针对性的试验工作。

本文以物理气相沉积(Physical Vapour Deposition,PVD)薄膜传感器[17]为研究对象,首先采用不同的沉积材料和封装工艺制备了PVD薄膜传感器,综合对比了这些传感器的耐损伤性能和监测性能之后,选择出了性能最佳的沉积材料和封装工艺。随后,根据飞机金属结构的服役状况,编制了对应的环境谱以及可用于实验室试验的加速试验谱。最后,使用所编制的加速试验谱对采用最佳沉积材料和工艺参数制备的薄膜传感器开展了模拟服役环境下PVD薄膜传感器监测结构疲劳裂纹的应用验证。

1 高耐久性薄膜传感器

飞机结构的耐久性一般指在规定的期限内,飞机结构抵抗疲劳开裂、腐蚀、热老化、剥离、脱层、磨损和外来物损伤作用的能力[18]。PVD薄膜传感器与基体结构具有良好的损伤一致性,虽然它能够检测疲劳裂纹等结构损伤,但传感器本身不会因为疲劳载荷的作用而先于基体结构破坏。因此,PVD薄膜传感器的耐久性主要指它在服役环境下的抗腐蚀/老化能力,即在规定的使用年限和日历寿命期内,PVD薄膜传感器不会因为环境腐蚀/老化而失效。

1.1 导电传感层沉积材料选择

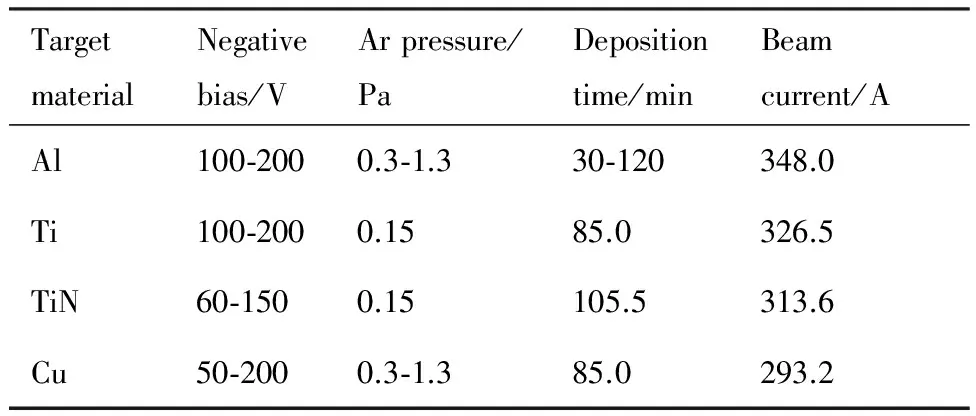

PVD薄膜传感器由绝缘隔离层、导电传感层和封装保护层3层结构组成[17]。导电传感层是PVD薄膜传感器的核心部件。当基体发生疲劳损伤时,具有随附损伤特性的导电传感层也会出现相应的裂纹,并随基体结构裂纹不断扩展,引起损伤区域的电位场发生变化,从而可以通过分析导电传感层电阻(电位)监测数据的变化获得裂纹的相关信息。为了在保证传感器监测功能正常的同时具有较高的的耐久性,本文分别选择Al、TiN、Cu 3种材料作为导电传感层沉积材料制备了PVD薄膜传感器,并从以下几个方面对PVD薄膜传感器的性能进行了比较:①PVD薄膜材料与基体材料的相容性;②成膜后PVD薄膜电阻的稳定性;③成膜后PVD薄膜的承载能力。具体沉积工艺参数如表1所示。

制备完成的不同沉积材料的PVD薄膜传感器如图1所示,由图1(a)可见:Al薄膜传感器的颜色较暗,这可能是Al薄膜在空气中发生氧化造成的;Ti/TiN薄膜呈TiN膜层的金黄色;铜薄膜呈红褐色。从每种相同沉积材料制备的薄膜传感器中选用在不同沉积时间下制备的薄膜传感器各3件,测量得出导电传感层厚度分别为2、4和6 μm。为了进一步考察薄膜传感器的电阻稳定性,将这3组PVD薄膜传感器试样分别置于干燥瓶中,每隔24 h进行一次传感器电阻值测量,得到传感器电阻值R随存储时间T的变化情况如图2所示,其中蓝色、绿色、红色的电阻值曲线分别对应沉积材料为Al、Ti/TiN、Cu的薄膜传感器,各组中编号由小到大的曲线分别对应相应沉积材料传感层的厚度依次为2、4和6 μm。

Al薄膜电阻值随时间变化较为剧烈,且未能趋向稳定。分析认为,Al薄膜电阻变化的原因是膜层中Al原子活性很大;与空气中的氧气发生反应,导致Al薄膜导电性能降低。进一步试验证明,即使对Al薄膜进行封闭处理,其电阻值随时间变化仍较为剧烈。因此,不适宜采用Al作为PVD薄膜传感器导电传感层的沉积材料。

TiN薄膜具有优良的导电性能、高温化学稳定性、耐腐蚀性能、耐磨损性能以及高硬度、高熔点,又具有抗热冲击、热辐射和电磁脉冲等性能,已成为目前工业研究和应用最为广泛的薄膜材料之一[18]。但是,TiN膜层和2A12-T4铝合金基体之间膨胀系数的较大差异会造成薄膜与基体结合性能较差。而Ti与TiN膜层和铝基体之间的膨胀系数相对较小,因而在TiN膜层和铝基体之间施加Ti过渡层有利于减缓由膨胀系数差异引起的内应力增大,明显提高膜层/基体结合力[19]。基于以上考虑,选择Ti/TiN复合薄膜作为PVD薄膜传感器导电传感层的备选材料之一。由图2可见,Ti/TiN薄膜传感器电阻值随时间变化缓慢,且趋向稳定,因此从电阻稳定性方面考虑,Ti/TiN复合膜层适合作为PVD薄膜传感器导电传感层材料。

表1 PVD工艺参数Table 1 PVD process parameters

Cu薄膜由于导电性强、热膨胀系数小、导热性好和抗电迁移能力强等优良性能,近年来作为导电薄膜在微电子领域广泛应用[20]。由图2可知,随着储存时间的增加,Cu薄膜传感器电阻值略有增大,这说明Cu薄膜的电阻稳定性略低于Ti/TiN复合薄膜。但在随后进行的双向弯曲试验[21]中厚度为4 μm的Cu薄膜和Ti/TiN复合薄膜的平均循环加载次数分别为823和261次,这表明Cu薄膜与基体的结合力和抗弯强度大大优于Ti/TiN复合薄膜,Ti/TiN复合薄膜在大的弯曲载荷下极易失效。在对Cu薄膜进行封闭处理后,其电阻值趋于稳定。由于PVD薄膜传感器的3层结构设计中考虑了对导电传感层的封装保护,拟选定Cu作为高耐久性PVD薄膜传感器导电传感层的沉积材料。

1.2 封装保护工艺研究

封装保护层用以消除各种外界因素对电位监测信息的干扰,避免传感器受到腐蚀、磨损、撞击、热老化等损伤。同时,封装保护层还应具备较强的结合力和载荷承载能力,且与基体具有较好的损伤一致性。氮化铝(AlN)具有许多突出的物理化学性能,如大的击穿场强(10 kV/m),高电阻率,良好的化学稳定性,高熔点,低的热膨胀系数等。这些性质使它成为微电子学和光学领域内光电器件的绝缘层和缓冲层的绝佳材料[20]。课题组考虑制备氮化铝作为PVD薄膜传感器的封装保护层。

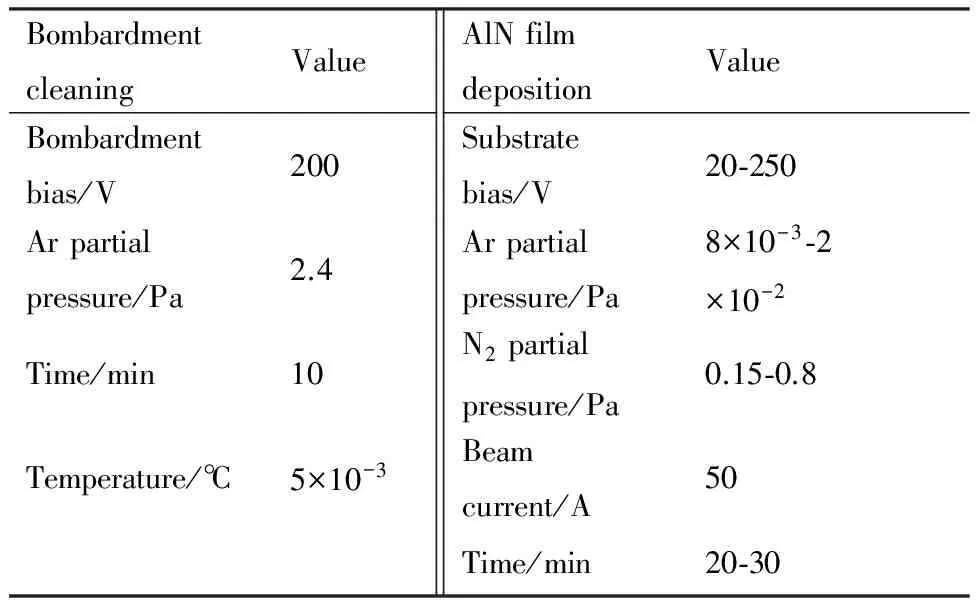

试验采用不锈钢片作为基体材料,试样尺寸为100 mm×40 mm×1.2mm,拟制备AlN薄膜的面积为50 mm×40 mm。AlN薄膜沉积步骤如下:首先,将不锈钢试样依次经400#、600#、800#砂纸研磨后,用W2.5金刚石研磨膏抛光。其次,分别用蒸馏水和四氯化碳溶剂清洗5 min以除去试样表面的油污,将试样烘干后装入到PVD薄膜传感器制备系统的真空镀膜室内,与靶间距约为230 mm。然后对试样进行氩离子轰击以进一步清洗试样表面。最后,采用PVD薄膜传感器制备系统在试样表面进行AlN薄膜沉积,薄膜沉积具体工艺参数如表2所示。

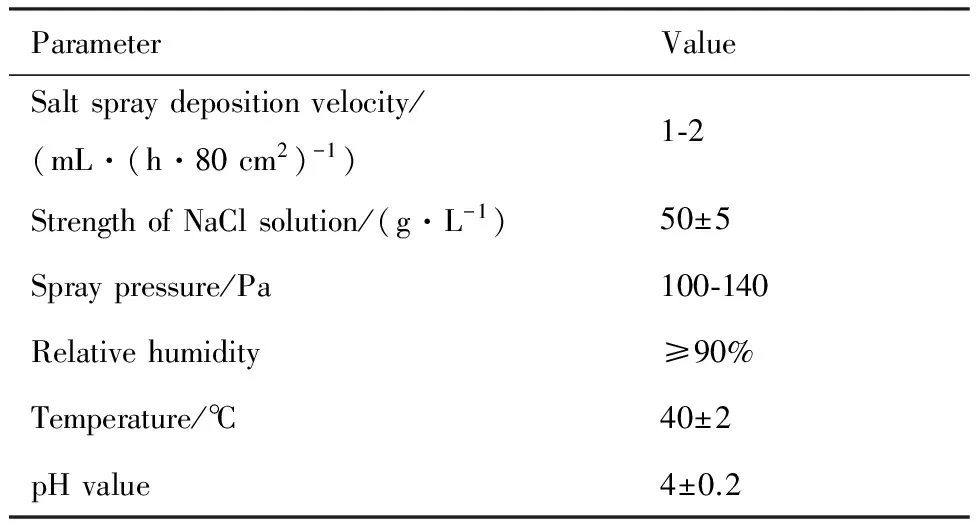

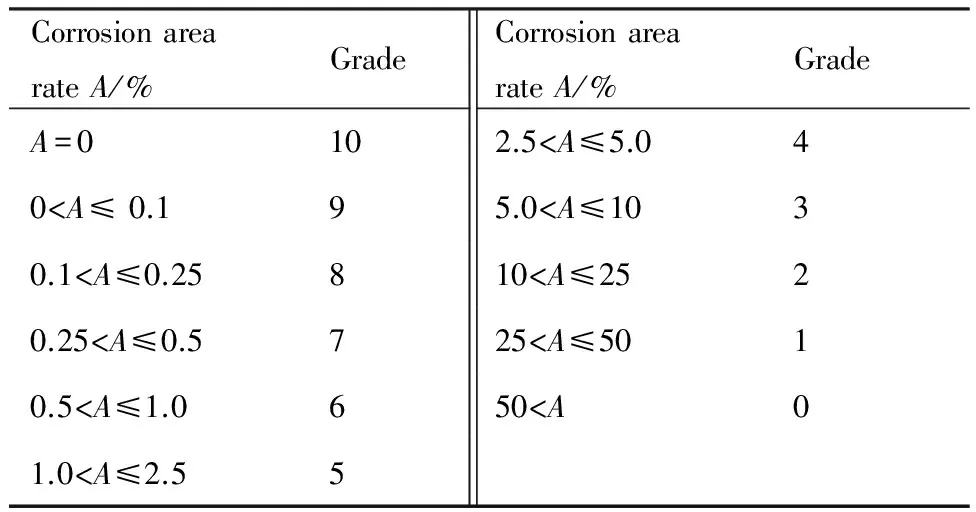

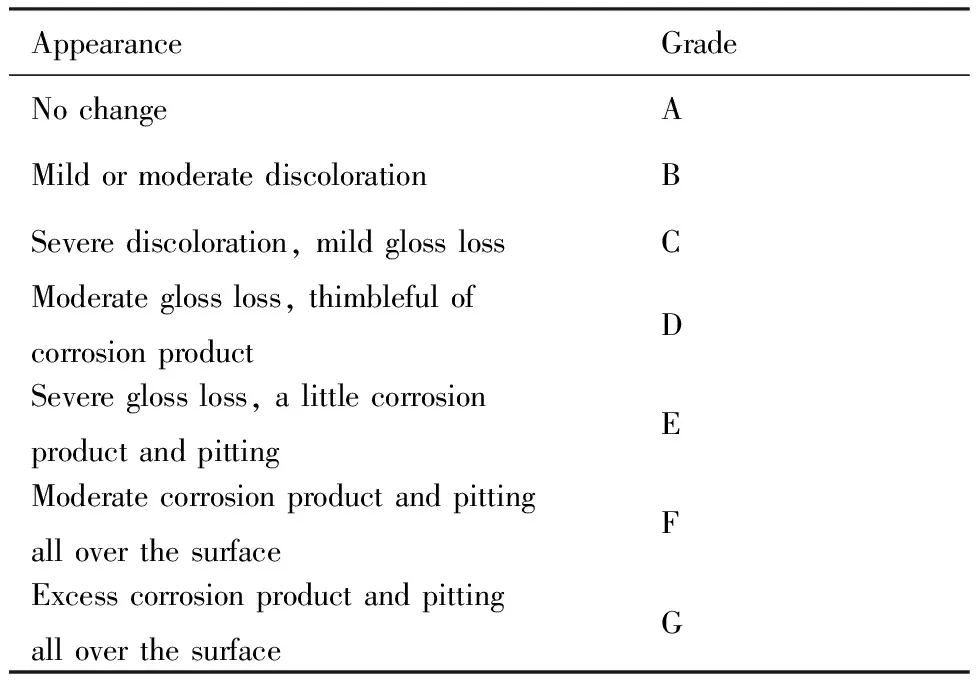

为了验证AlN薄膜封装PVD薄膜传感器的可行性,首先对制备好的AlN试样进行了结合力测试与损伤一致性测试,结果显示AlN薄膜的结合力与损伤一致性均能满足裂纹监测需求,在此,重点对AlN薄膜的抗腐蚀性能进行考察。本研究采用中性盐雾试验考核AlN薄膜的耐腐蚀性能,试验条件如表3所示;采用根据国标GB/T 6461—2002《金属基体上金属和其它无机覆盖层经腐蚀试验后的试样和试件的评级》[22]所制定的腐蚀率评级标准和外观评级标准执行对制备的PVD薄膜盐雾试验结果的判定。腐蚀率评级标准如表4所示[22],外观评级标准如表5所示[22]。

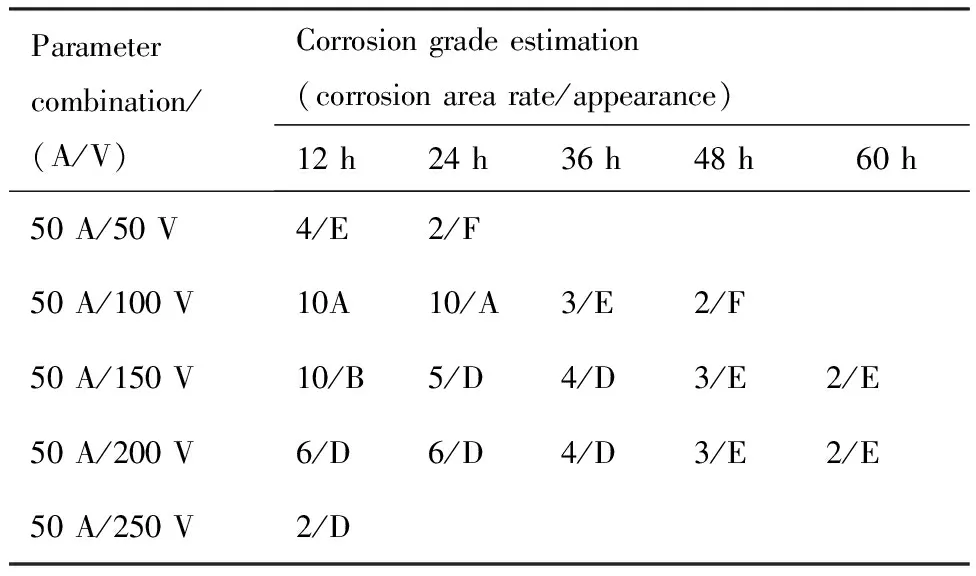

将制备好AlN薄膜的试样放入盐雾试验箱进行盐雾试验,盐雾试验前后试样形貌如图3所示,图中从左至右依次为基体偏压50、100、150、200和250 V时制备的AlN薄膜试样。试验结果如表6所示,由盐雾试验结果可知:整个试验过程中试样表面未出现腐蚀产物,AlN薄膜耐腐蚀性能优良,但是盐雾试验经历一段时间后,AlN薄膜局部消失露出基体,其中基体偏压为250 V时制备的AlN薄膜对基体保护效果最好。分析认为,AlN表面存在致密的氧化物薄膜,可以抵抗氯化物的侵袭,所以表现出良好的耐腐蚀性能,但是氮化铝在水中会慢慢水解,氮化铝不能单独用于PVD薄膜传感器封装,需要对氮化铝薄膜进行表面防水处理。经过对多种方案的对比试验,课题组最终决定采用具有优异耐水、防潮性能的705硅胶对AlN薄膜进行防水处理,同时采用两种工艺对PVD薄膜传感器进行封装。

表2 AlN薄膜制备工艺参数Table 2 AlN film deposition process parameters

表3 盐雾腐蚀试验条件Table 3 Salt spray corrosion test condition

表4 腐蚀率评级标准[22]

表5 外观评级标准[22]Table 5 Appearance grade evaluation criterion[22]

表6 AlN薄膜盐雾腐蚀试验结果Table 6 Result of salt spray corrosion test of AlN film

1.3 薄膜传感器制备

通过上述研究,最终确定高耐久性PVD薄膜传感器制备方案如下:

1)采用硫酸-硼酸阳极氧化工艺[23]在2A12-14铝合金中心孔板试件上制备厚度约为15 μm的Al2O3绝缘隔离层。

2)以Cu为沉积材料采用脉冲偏压多弧离子镀技术[19]在绝缘隔离层上制备同心双环状导电传感层阵列[24],具体工艺参数如表1所示。

3)采用如表2所示工艺参数(基体负偏压为250 V)在制备好的导电传感层上制备AlN封装保护层,然后采用705硅胶进行防水处理,并采用YC-01导电银胶将引线与薄膜传感器连接。

通过上述工艺制备完成的高耐久性薄膜传感器如图4所示。

2 环境耦合加速试验

飞机在服役期间,所经历的环境包括空中飞行环境和地面停放环境。一般情况下,地面停放时间占很大比例,占服役时间的95%以上[25],且部分机场环境兼有海洋大气环境和工业大气环境的特点,因此地面停放环境是影响飞机金属结构腐蚀损伤的主要原因。本文综合考虑对金属结构性能影响较大的环境因素,编制加速环境谱,模拟服役环境对薄膜传感器监测性能的影响。

2.1 加速环境谱

服役环境随地域分布和季节气候变化会有不同程度的差异,但对金属结构产生腐蚀影响的环境因素[26]几乎不变。主要包括:紫外线辐射、温度、湿度、盐雾和pH值等。根据以上服役环境因素,编制实验室内可实现的加速环境谱,如图5所示。

在加速环境谱中,紫外线辐射实验用于模拟飞机金属结构因太阳辐射所产生严酷的热应力对结构和薄膜传感器的破坏;热冲击实验用于模拟飞机金属在外场停放时的温度冲击效应,考察薄膜传感器的热性能、电导性,以及在材料收缩/膨胀率不同的情况下结构和薄膜的变形或破裂情况;低温环境试验用于模拟飞机飞行时的低温效应,以及在交变温度场情况下薄膜的耐久性;盐雾腐蚀实验用于模拟大气环境对金属结构和薄膜传感器的腐蚀和破坏作用。

根据文献[27]中的当量加速原理,计算出铝合金在5%NaCl溶液和pH为4的H2SO4溶液中盐雾腐蚀的加速系数为0.076 68。即试验件在加速谱中作用1 h,等价于试验件在相对湿度90%、环境温度40 ℃的标准潮湿空气下作用13.04 h。

2.2 环境加速试验

将制备完成的试验件依照如图5所示的加速试验流程循环进行20次,可知试验件在盐雾腐蚀环境下作用1 000 h,与试验件按文献[28]中编制的典型海洋大气环境谱下(在盐雾腐蚀环境中加速180 h相当于完全暴露在外场停放一年)作用5.5年(通常来说飞机大修的平均周期为4年左右)等价。环境加速试验后试件及薄膜传感器形貌如图6所示。

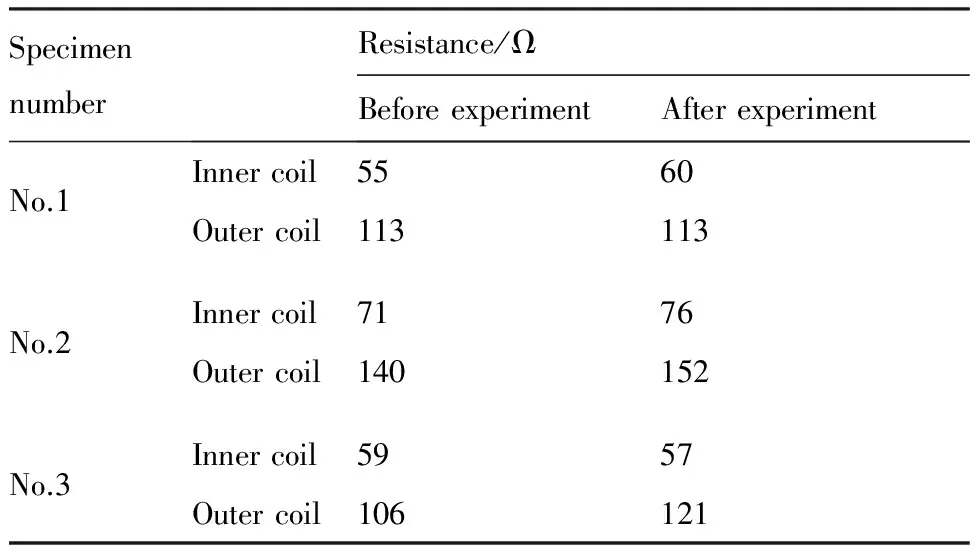

由图6可见,试样腐蚀情况为在夹持端面、试样侧面和传感器引线暴露部位出现白色的腐蚀产物氢氧化铝Al(OH)3(或Al2O3(H2O),薄膜传感器表面极个别位置存在微量的铜绿,此外并未发现薄膜脱层或薄膜裂纹,同心环状薄膜传感器外观大体良好。采用万用表测量环境加速试验后的薄膜传感器电阻阻值,并与试验前进行对比,如表7所示。

表7 环境加速试验前后薄膜传感器电阻值

由结果可知:经过环境加速试验的薄膜传感器电阻值较试验前平均增大6.4%,其变化规律不明显,但传感器线路均正常导通,初步证实薄膜传感器监测功能完好。试验表明:薄膜传感器能承受严酷复杂环境的考验,具有较高的耐久性和稳定性,且在实际应用中,金属表面的防护涂层对结构具有较好的防护作用,薄膜传感器的耐腐蚀性能应会更加突出,服役年限也会更长。

3 疲劳裂纹监测试验

3.1 试验过程

为了进一步监测经过加速环境试验后的薄膜传感器的损伤监测能力,开展了加速环境试验后的PVD薄膜传感器试样疲劳裂纹监测试验,试验现场如图7所示。试验采用MTS810型液压伺服疲劳试验机对试样加载常幅疲劳载荷。试验参数如下:加载频率f=20 Hz,应力比R=0.05,峰值载荷σmax=150 MPa。试验过程中利用阿尔泰USB2828数据采集卡和VICTOR86B数字多用表对PVD薄膜传感器进行全程跟踪记录,同时通过课题组自主研制的组合式读数摄像平台(带显微镜、数显游标电子卡尺,见图8)实时观察疲劳裂纹萌生、扩展状态,并对PVD薄膜传感器监测结果和显微镜观察测量结果进行对比。

实际疲劳裂纹形状不规则给裂纹长度描述带来一定困难,本文中将裂纹投影到垂直于试样纵向轴线的中心孔圆心所在平面内,定义该平面中裂纹前缘投影点到中心孔边缘点之间的距离为名义裂纹长度,用名义裂纹长度来描述实际的裂纹尺寸。

2A12-T4铝合金中心孔试样在疲劳循环加载作用下,经历52 480次循环断裂,试样断裂后的形貌如图9所示,可以发现,在整个试验过程中PVD薄膜传感器与基体一体化集成良好,没有出现脱落、分层等现象。

3.2 结果分析

试验全过程中完整的PVD薄膜传感器输出电位差信号曲线如图10所示。显微镜观测到的裂纹萌生、扩展过程如图11所示,其中,由左至右依次为裂纹萌生和名义裂纹长度为1、2、3 mm时同心环状PVD薄膜传感器的形貌。

从图10中可以看出同心双环状PVD薄膜传感器的内、外环电位监测信号具有类似的变化特征,结合电位监测原理,其电位监测变化曲线可以被两个裂纹特征点分为3个典型特征部分。以内环电位监测信号为例:图中A点为PVD薄膜传感器开始识别裂纹的特征点,在A点以前,电位监测信号没有明显变化,此时循环加载时间较短,试样没有出现疲劳损伤。B点是裂纹穿越PVD薄膜传感器的特征点,在A点与B点之间,电位监测信号发生阶跃式突变,此段特征部分比表示裂纹开始萌生并扩展通过薄膜传感器内环,造成内环导电传感层截面积变小、电阻值变大。过B点后,电位监测信号保持在高电位值,此时裂纹已经扩展通过薄膜传感器内环。PVD薄膜传感器外环电位监测信号变化趋势及特征与内环相同。结合传感器平面设计及以上对监测信号的分析可知:A、B、C、D点对应裂纹长度分别为0、1、2、3 mm。

3.3 精确度分析

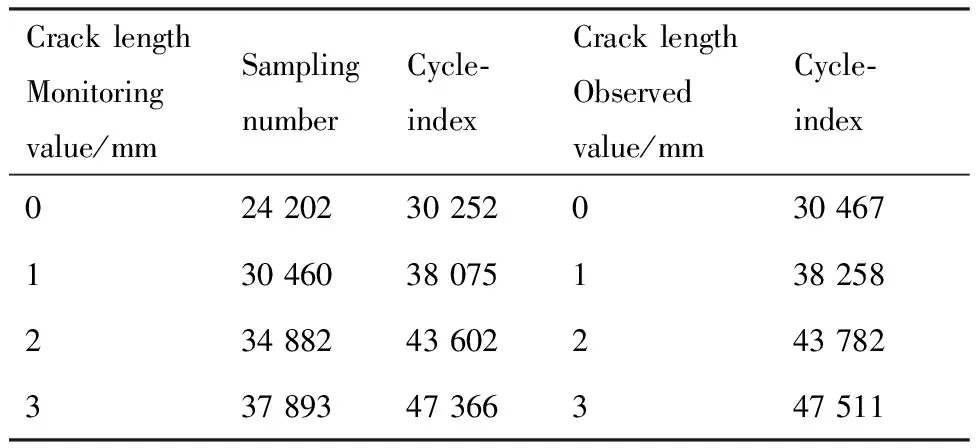

为了分析薄膜传感器测量裂纹长度的准确性,将PVD薄膜传感器在线监测结果与组合式读数摄像平台观测结果进行对比,如表8所示。

表8 传感器监测结果与显微镜观测结果对比

PVD薄膜传感器监测裂纹萌生与裂纹长度达到1 mm(图10中B点)、2 mm(图10中C点)、3 mm(图10中D点)时对应的循环次数与显微镜观测裂纹萌生与裂纹长度达到1、2、3 mm时对应的循环次数的差分别为215、183、180、145,结合疲劳试验机的加载频率为20 Hz,试件从开始萌生裂纹到断裂的循环加载次数为22 031次可知:裂纹监测传感器对裂纹长度的测量具有一定的精度与时效性,与实测情况吻合较好,具备在结构断裂之前及时告警的能力。

此外在裂纹监测试验过程中,以下3个环节中引入了误差:

1)组合式读数平台中数显游标卡尺的的分辨率为0.01 mm,读数误差为±0.02 mm。

2)制备传感器所用的表面覆盖模具采用线切割工艺加工,精度≤0.01 mm。

3)传感器本身测量所得误差。

在这些环节中,引入的误差远远小于1 mm。因此,结合3.2节结果分析,认为传感器能够有效监测结构的裂纹损伤,经过合理的布置,PVD薄膜传感器的裂纹监测精度可以达到1 mm。

综上,加速环境试验后的PVD薄膜传感器监测信息与基体裂纹扩展的实测信息一致,具有较高的监测精度,监测功能良好。同时证明PVD薄膜传感器可以承受紫外线辐射、腐蚀和高、低温耦合环境的考验,具有良好的耐久性与稳定性,能够实现对耦合环境下服役金属结构的疲劳裂纹进行有效监测。

4 结 论

1) 综合对比薄膜和基体材料相容性以及薄膜的力学和电学性能,最终选定Cu作为高耐久性薄膜传感器导电传感层的沉积材料;AlN具有较好的耐腐蚀性能,在经过705硅胶防水处理后,对PVD薄膜传感器能够进行较好的封装保护。

2) 所采用的加速环境试验方法能很好的模拟飞机实际服役环境,PVD薄膜传感器可以承受1 000 h紫外线辐射、腐蚀和高、低温耦合环境的考验,能保证在飞机大修周期内不因环境作用而失效,能实现在耦合环境下对服役金属结构的疲劳裂纹进行有效监测。

3) PVD薄膜传感器的监测信息与基体裂纹扩展的实测信息相一致。将PVD薄膜传感器电位监测信号开始增加的特征点和电位信号阶跃上升后开始保持高位的特征点分别作为裂纹前缘开始进入相应环道和裂纹前缘穿越相应环道的监测判据,PVD薄膜传感器可以实现对金属结构裂纹的定量监测,监测精度可达到1 mm。

参 考 文 献

[1] STASZEWSKI W. Health monitoring of aerospace structures: Smart sensor technologies and signal processing[C]∥Smart Sensors & Signal Processing Wiley & Sons Ltd, 2004.

[2] 袁慎芳. 结构健康监控[M]. 北京: 国防工业出版社, 2007.

YUAN S F. Structural health monitoring and damage control[M]. Beijing: National Defense Industry Press, 2007 (in Chinese).

[3] KUANG K S C, CANTWELL W J. Use of conventional optical fiber Bragg grating for damage detection in advanced composite structures: A review[J]. Applied Mechanics Reviews, 2003, 56(5): 493-513.

[4] STASZEWSKI W. Monitoring on-line integrated technologies for operational reliability-monitor[J]. Air and Space Europe, 2000, 2(4): 67-72.

[5] PETERS K, PATTIS P, BOTSIS J, et al. Experimental verification of response of embedded optical fiber Bragg grating sensors in non-homogeneous strain field[J]. Optics and Lasers in Engineering, 2000, 33(2): 107-119.

[6] HONGO A, KOJIMA S, KOMATSUZAKI S. Application of fiber Bragg grating sensors and high-speed interrogation techniques[J]. Structural Control and Health Monitoring, 2005, 12(3-4): 269-282

[7] 陈祥林, 丁天怀, 黄毅平. 新型接近式柔性点涡流阵列传感器系统[J]. 机械工程学报, 2006, 42(8): 150-153.

CHEN X L, DING T H, HUANG Y P. Novel flexible eddy current array sensor system for proximity sensing[J]. Journal of Mechanical Engineering, 2006, 42(8): 150-153 (in Chinese).

[8] RABIEI M, MODARRES M. Quantitative methods for structural health management using in situ acoustic emission monitoring[J]. International Journal of Fatigue, 2013, 49: 81-89.

[9] 具典淑, 周智, 欧进萍. 基于PVDF的金属构件裂纹监测研究[J]. 压电与声光, 2004, 26(3): 245-248.

JU D S, ZHOU Z, OU J P. Research on metal crack monitoring based on PVDF sensors[J]. Piezoelectrics & Acoustooptics, 2004, 26(3): 245-248 (in Chinese).

[10] WHWATLEY G, CLELLAN K L M. Remote periodic monitoring of fatigue crack prone areas by CVMTM—The H-53 experience[C]∥6th Joint FAA/DoD/NASA Aircraft Conference on Aging Aircraft. Missouri: FAA, 2002: 147-158.

[11] WEI R P, BRAZILL R L. An AC potential system for crack length measurement[C]∥The Measurement of Crack Length and Shape During Fracture and Fatigue. Warley: EMAS, 1980: 190-201.

[12] 杜金强, 何宇廷, 崔荣洪, 等. 基于电位法原理的金属结构裂纹监测传感器研究[J]. 南京航空航天大学学报, 2010, 42(3): 387-391.

DU J Q, HE Y T, CUI R H, et al. Research on surface crack monitoring sensor of metallic structure based on electric potential method[J]. Journal of Nanjing University of Aeronautics and Astronautics, 2010, 42(3): 387-391 (in Chinese).

[13] BEHNAM A, LEON J, YADIENKA M, et al. Single-walled carbon nanotube-modified epoxy thin films for continuous crack monitoring of metallic structures[J]. Structural Health Monitoring, 2012, 11(5): 589-601.

[14] 侯波, 何宇廷, 崔荣洪, 等. 基于Ti/TiN薄膜传感器的飞机金属结构裂纹监测[J]. 航空学报, 2014, 35(3): 878-884.

HOU B, HE Y T, CUI R H, et al. Crack monitoring of aircraft metallic structures based on Ti/TiN film sensors[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(3): 878-884 (in Chinese).

[15] 谭翔飞, 何宇廷, 侯波, 等. 腐蚀环境影响下薄膜传感器金属结构裂纹监测[J]. 北京航空航天大学学报, 2017, 43(7): 1433-1441.

TAN X F, HE Y T, HOU B, et al. Metal structure crack monitoring based on film sensor under corrosion environment[J]. Journal of Beijing University of Aeronautics and Astronautics 2017, 43(7): 1433-1441 (in Chinese).

[16] 刘健光, 陈群志, 吕志刚, 等. ICMS传感器防护技术及加速耐久性试验方法研究[J]. 中国表面工程, 2009, 22(4): 37-39.

LIU J G, CHEN Q Z, LU Z G, et al. The protection and accelerated corrosion test of sensor of ICMS[J]. China Surface Engineering, 2009, 22(4): 37-39 (in Chinese).

[17] 侯波, 何宇廷, 崔荣洪, 等. 基于涂层传感器的金属结构疲劳裂纹监测[J]. 北京航空航天大学学报, 2013, 39(10): 1298-1302.

HOU B, HE Y T, CUI R H, et al. Fatigue crack monitoring of metallic structure based on coating sensor[J]. Journal of Beijing University of Aeronautics and Astronautics, 2013, 39(10): 1298-1302 (in Chinese).

[18] RUDENJA S, PAN J, WALLINDER I O, et al. Passivation and anodic oxidation of duplex TiN coating on stainless steel[J]. Journal of the Electrochemical Society, 1999, 146(11): 4082-4086.

[19] 张钧, 赵彦辉. 多弧离子镀技术与应用[M]. 北京: 冶金工业出版社, 2007: 92-94.

ZHANG J, ZHAO Y H. Multi-arc ion plating technology and application[M]. Beijing: Metallurgical Industry Press, 2007: 92-94 (in Chinese).

[20] MITSUSHIO M, MIYASHITA K, HIGO M. Sensor properties and surface characterization of the metal-deposited SPR optical fiber sensors with Au, Ag, Cu and Al[J]. Sensors and Actuators A: Physical, 2006, 125(2): 296-303.

[21] ZHU Y K, YU Z M, NIU Y S, et al. Assessment of adhesion of electroplated Cu and multilayered Cu coatings by a bidirectional bend test[J]. Journal of Adhesion Science and Technology, 2012, 26(10-11): 1645-1652.

[22] 全国金属与非金属覆盖层标准化技术委员会. 金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级: GB/T 6461-2002 [S]. 北京: 中华人民共和国国家质量检验检疫总局, 2002.

National Metal and Nonmetal Coating Layer Standardization Technical Committee. Methods for corrosion testing of metallic and other inorganic coatings on metallic substrates—Rating of test specimens and manufactured articles subjected to corrosion tests:GB/T 6461-2002[S]. Beijing: The State of Quality Supervision, Inspection and Quarantine of the People’s Republic of China, 2002 (in Chinese).

[23] Boeing. Bone acid-sulfuric acid anodizing: BAC5632A [S]. Chicago: Boeing, 2001.

[24] 侯波, 何宇廷, 崔荣洪, 等. 同心环状薄膜传感器阵列及其飞机金属结构裂纹监测研究[J]. 机械工程学报, 2015, 51(24): 9-14.

HOU B, HE Y T, CUI R H, et al. Concentric ting film sensor array and its experimental research on crack monitoring for aircraft metallic structure[J]. Journal of Mechanical Engineering, 2015, 51(24): 9-14 (in Chinese).

[25] 刘道庆, 吴超, 陈亮. 飞机腐蚀疲劳典型部位地面停放局部环境谱及当量折算[J]. 飞机设计, 2011, 31(5): 15-17.

LIU D Q, WU C, CHEN L. China surface & equivalence converting of aircraft typical parts[J]. Aircraft Design, 2011, 31(5): 15-17 (in Chinese).

[26] 杨晓华, 金平, 陈跃良. 飞机空中使用环境谱的编制[J]. 航空学报, 2008, 29(1): 85-90.

YANG X H, JIN P, CHEN Y L. Making out aerial environment spectrum of aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(1): 85-90 (in Chinese).

[27] 周希沅. 飞机结构的当量环境谱与加速试验谱[J].航空学报, 1996, 17(5): 613-616.

ZHOU X Y. Equity environmental spectrum and speed test spectrum for aircraft structure[J]. Acta Aeronautica et Astronautica Sinica, 1996, 17(5): 613-616 (in Chinese).

[28] 陈群志, 孙祚东, 韩恩厚. 典型飞机结构加速腐蚀试验方法研究[J]. 装备环境工程, 2004, 1(2): 13-17.

CHEN Q Z, SUN Z D, HAN E H. Study on accelerated corrosion test methods of typical aircraft structure[J]. Equipment Environmental Engineering, 2004, 1(2): 13-17 (in Chinese)