粗轧前除鳞箱高度控制系统设计优化

吕代鹏,郭洪河,孙启祥

(鞍钢集团朝阳钢铁有限公司,辽宁 朝阳122000)

朝阳钢铁有限公司1700热轧生产线在加热炉与粗轧机之间设有一台除鳞箱,粗轧前除鳞箱可除去热轧板坯在加热炉中产生的一次氧化铁皮,其除鳞效果将直接影响后续的轧制过程。

现有除鳞箱设计为喷射集管固定的焊接钢结构件,仅能轧制板坯厚度为150 mm的单一品种,轧线产能受到制约。如果来料板坯厚度不等于150 mm,由于喷嘴高度固定,当板坯厚度变化时,喷嘴到板坯的距离也随之发生变化,除鳞效果无法达到最优。板坯表面除鳞不净,带钢表面残留的Fe2O3等铁氧化物将随物料的行进被粗轧机压入带钢表面[1],并带入后续物料中,最终直接影响热轧板带的成品质量。上述问题一直制约着生产线产能和板坯的表面质量。为提高热轧厂1700生产线的轧制能力,实现对不同厚规格板坯的轧制,重新设计了除鳞箱高度控制系统。投入使用后,达到预期效果。

1 除鳞箱高度控制系统

1.1 机械系统组成

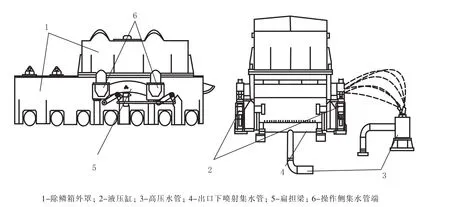

除鳞箱箱体为焊接钢结构件,其机械结构见图1,分前、中、后三段,前后段装有防止氧化铁皮和高压水飞溅的链式帘幕防护装置,中段装有两对高压水喷射集管,在集管上装有高压除鳞喷嘴。

每对集管的传动侧一端与高压水供水管相联,喷射除鳞水时,供水管路通断由喷射阀控制。整个除鳞箱底座与基础由螺栓固定。为保证最佳除鳞效果,上排喷嘴高度可根据板坯厚度进行调 整。具体参数见表1。

图1 除鳞箱机械结构

表1 除鳞箱参数

1.2 液压系统结构

在除鳞箱操作侧和传动侧分别设置两个液压缸,用于调整集水管高度。双侧扁担梁用于支撑前后集水管平衡,液压缸杠头固定在扁担梁重心处,保证集水管升降平稳。固定在液压缸内部的位移传感器需要提前安装固定好,其线路从液压缸底部穿出连接在机旁端子箱内。油路系统压力为18 MPa,介子为HLP46润滑油。图2给出单侧液压缸控制简图,使用电磁阀控制油路通断,比例阀控制液压缸伸缩。

液压缸参数:公称压力18 MPa;液压缸内径100 mm;缸杆直径70 mm;工作行程130 mm;最大行程400 mm。

图2 单侧液压缸控制简图

2 控制系统设计优化

2.1 控制器

控制系统采用GE PAC控制器,PACSystems是建立在标准的嵌入式体系结构上,采用商业化操作系统的控制技术。

2.2 硬件配置

GE PAC控制器安装在一级自动化电气室,配置包括机架、电源、冷却风扇、CPU、I/O模块、网卡、从站等。除鳞箱控制系统两侧液压缸内部配置两个位移传感器;2个SSI通道用于接收位移传感器反馈的位置数据;4个I/O输出点用于控制液压系统电磁阀(如图2);设置两个模拟量输出接口,用于控制两个比例阀。增设3个端子箱,A箱和B箱分别位于传动侧和操作侧,用于连接两根磁尺接线;C箱位于液压阀台,用于连接电磁阀插头和航空插头接线。

位移传感器型号为R HM0400MP151S2G1100,安装时要求传感器杆根部配置O型密封圈,防止与液压缸贴合面处漏油。传感器头由保护罩完全包裹,引出线应穿普利卡管接入端子箱。

2.3 控制要求及程序设计

该除鳞箱控制系统的设计是在原有硬件系统基础上进行的扩展性、兼容性设计。

2.3.1 控制要求

(1)两侧液压缸升降时同步平稳,系统闭环可控。

(2)系统具备手动、自动、单侧操作及标定功能。

(3)可同步操作两侧液压缸,也可单独操作每一个液压缸进行手动微调消除偏差。

(4)进行板坯跟踪。当板坯进入除鳞机时,现场HMD(热金属检测器)将检测到的信号发送给PLC,PLC将根据HMD信号状态,控制除鳞水喷射时序。

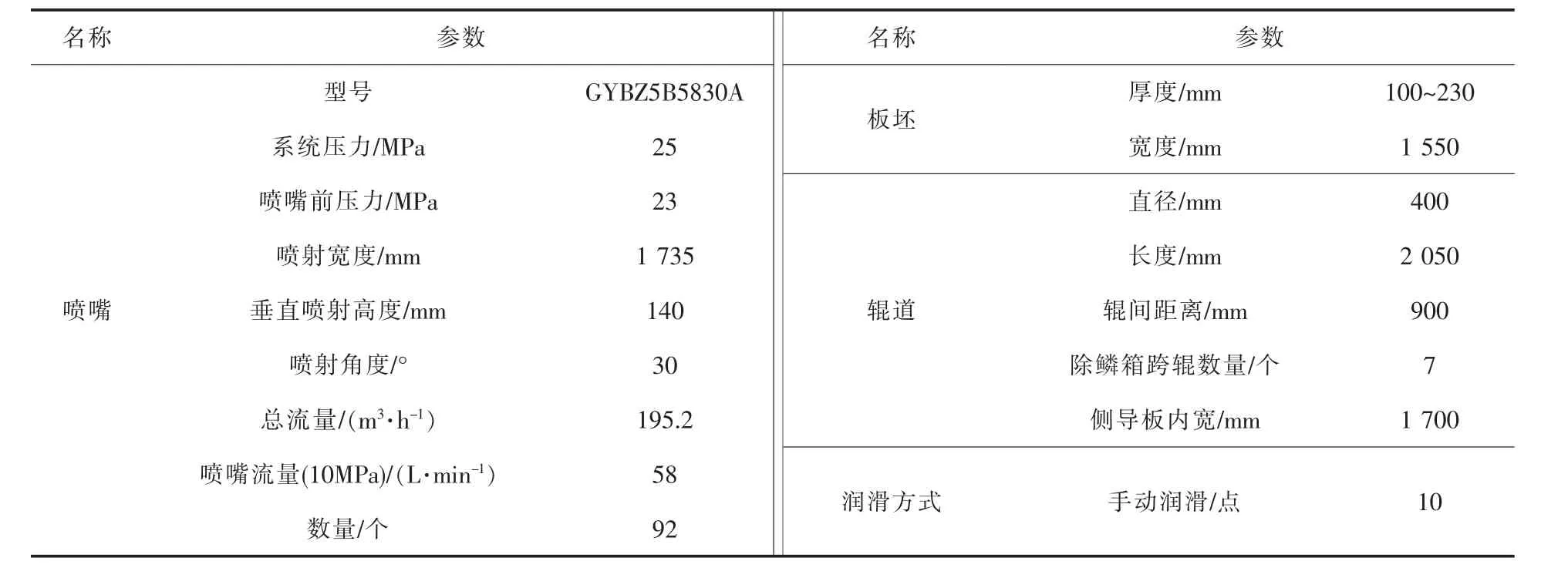

(5)实现与二级模型对接,接收板坯厚度数据。数据传递图见图3。

图3 数据传递图

2.3.2 程序设计

设计控制程序包括如下四部分:

(1)一级数据处理:根据轧制工艺流程要求和机械设备结构要求设计逻辑连锁程序,包括高压水喷射和停止时序,L2级板坯数据接收时序及高度升降时序。

(2)二级数据处理:将L2下发的厚度换算成除鳞箱设定高度。

(3)HMI数据处理:将位移传感器反馈信号处理成单位为毫米的长度信号,并输入到HMI显示。

(4)经过以上程序的计算,得出数字量动作时序输出给定值和模拟量输出给定值,最后将控制信息经I/O模块输送到电磁阀和比例阀。

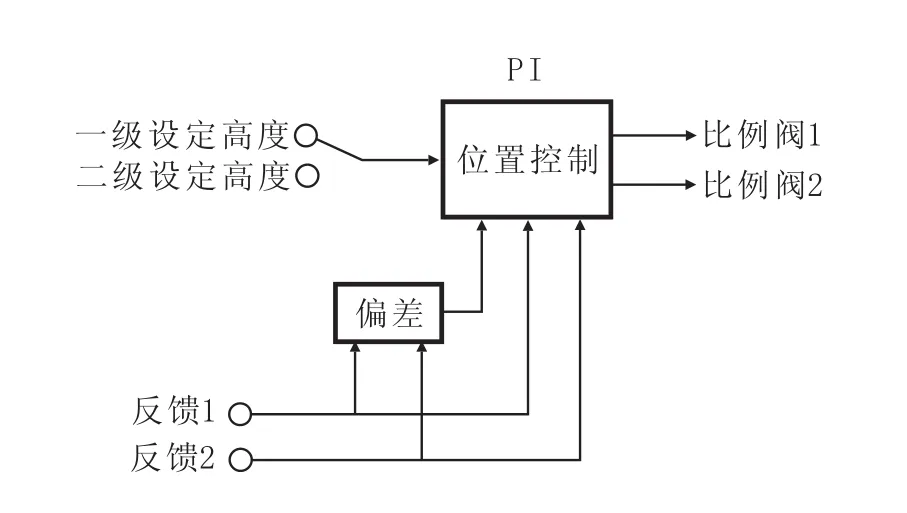

此外,设计满足实际需要的控制器是保证系统稳定的核心[2],除鳞箱的升降是通过双侧液压缸同步顶起扁担梁,扁担梁再牵动前后集水管上下运动实现的。在该过程中,要求除鳞箱升降时双侧扁担梁保持平稳升降,水平一致,且满足响应速度要求。因此,要求所设计控制器能够满足以上控制指标。提出设计闭环PI控制器,并带有能对两侧偏差进行补偿的纠偏功能,实现双侧同步运行。PI控制过程如图4。

图4 PI控制过程

2.4 HMI设计

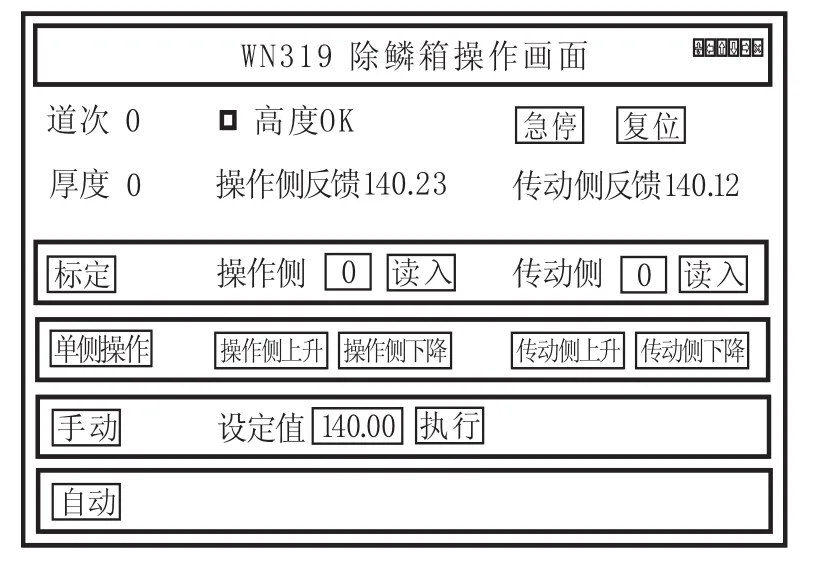

HMI要求应具备可操作性,画面简洁,规范,易操作。操作员可以在HMI上选择除鳞机的工作方式,即自动、半自动及手动模式。在自动模式下,L2级将板坯厚度数据传输给基础自动化的PLC,PLC将板坯厚度换算成集管到板坯上表面的距离,控制液压比例系统调节除鳞箱上集水管高度,从而达到最佳除鳞高度;在半自动模式下,操作员可以输入经验高度,PLC将执行当前输入的高度;在手动模式下,操作员可以分别操作每个液压缸上升或者下降,手动消除偏差。此外,在HMI画面上增加位移传感器标定功能,方便位移传感器重新标定。

如图5所示,HMI画面显示了板坯厚度、道次、工作方式、高度设定值和反馈值等参数,方便操作员判断除鳞箱工作状态和实物位置。

图5 HMI操作画面

3 使用效果

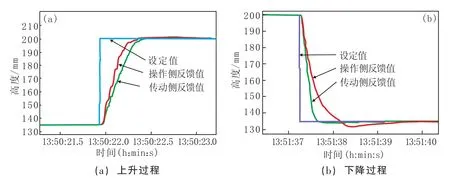

该除鳞箱控制系统已投入生产使用,数据接收准确,逻辑时序判断正确,运行状态良好。目前可轧制板坯厚度规格有135、150、170、185、195 mm。液压系统阶跃响应性能测试结果见图6。

图6 阶跃响应性能曲线

上升过程指标为:上升时间约0.42 s,操作侧超调量1.4%传动侧超调量2%。下降过程指标为:上升时间约0.96 s,操作侧超调量4.7%传动侧超调量3.5%。

4 结论

通过本次设计,实现了对除鳞箱喷射高度调整的控制要求,达到预期效果,可有效去除不同厚度板坯在加热炉中产生的一次氧化铁皮,操作简便,能够满足生产需要。

(1)机械结构设计合理,能够有效封水、封渣,改善现场工作环境。

(2)PI控制器的设计满足设备快速响应指标,系统能够稳定运行,实现除鳞箱高度自动控制。

(3)HMI设计符合操作人员习惯,操作简便。

(4)完成一级控制与二级模型对接,提高产线自动化水平。

(5)满足生产线对不同厚度带钢板坯的轧制要求,扩大了轧制板坯的厚度规格,提高了轧线产能。

[1]康向东.热轧厂除鳞机的优化设计[J].冶金设备,2005,150(2):58-61.

[2]胡寿松.自动控制原理(第四版)[M].北京:科学出版社,2001.