炼钢用活性石灰存放过程中质量变化规律分析

王丽晖,高巍,李奎

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口115007)

鞍钢股份有限公司鲅鱼圈钢铁分公司炼钢前铁水预处理使用活性石灰进行脱硫[1],经常出现部分活性石灰的实际使用质量与检测值不符的现象,易出现生产质量事故和导致质量异议。由于活性石灰在空气中的不稳定性,吸收二氧化碳、水而使活性氧化钙成分失效,为了详细解释活性石灰在使用前因存放发生的质量变化,有效指导使用部门,文中设计了一些实验条件下影响活性石灰的变化因素,观察活性石灰品位随堆放时间的质量变化。国内也有一些文献对活性石灰在存放过程中的质量变化进行过报道[2],但是未发现对其变化规律进行系统的定量分析。文中以活性石灰为研究对象,通过对活性石灰存放过程中主要成分氧化钙含量的测量,建立氧化钙含量随时间变化的定量数学计算模型,通过模型推算出使用前活性石灰中氧化钙含量的准确值,对活性石灰脱硫前的使用起到精确指导作用。

1 实验材料和方法

蔗糖为分析纯;氢氧化钠浓度为20%;钙指示剂(1+50):1 g钙指示剂与50 g氯化钠研细混匀;EDTA 标准溶液:c(EDTA)=0.01 mol/L。

根据石灰中有效氧化钙可与蔗糖反应生成溶解度较大的蔗糖钙,而试样中的碳酸钙和其他钙盐则不与蔗糖反应,将其进行过滤分离,最后用EDTA滴定法测定活性石灰中有效氧化钙含量[3]。

实验选取活性石灰样品约5 kg。模拟活性石灰仓储状态,在实验室将样品保管在广口玻璃瓶中,瓶口为开放环境存放,在温度、湿度相对稳定的情况,按照上述方法将制备完毕的样品每隔2 h对样品中氧化钙的含量进行检测。

2 实验结果与分析

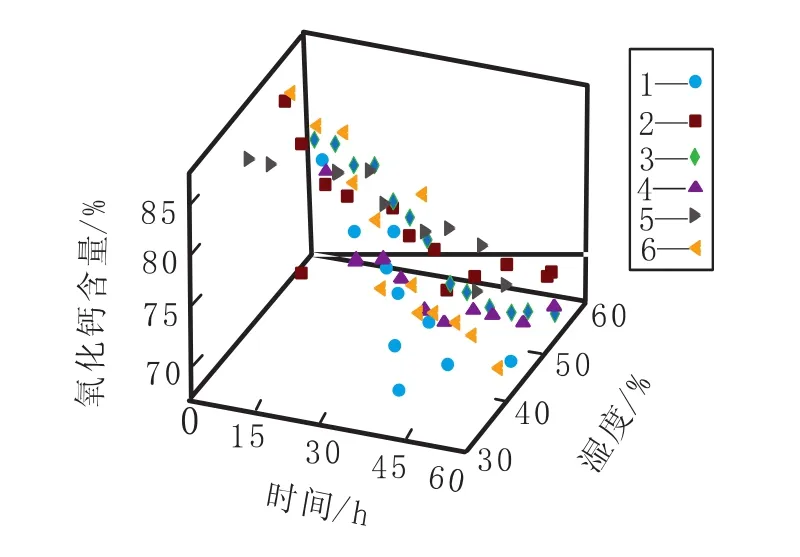

结合生产实际,多在春夏季节,使用者对活性石灰的质量异议较多,考虑到鞍钢鲅鱼圈地区冬季干冷,夏季温湿度较高,对活性石灰的存放影响较大,本试验条件选择气温在20~35℃、湿度40%~60%。每隔2 h对试样中氧化钙含量进行一次检测,然后对6组数据绘制3D散点图。氧化钙检测结果与温度、时间的3D散点图见图1,氧化钙检测结果与湿度、时间的3D散点图见图2。

图1 氧化钙检测结果与温度、时间的3D散点图

图2 氧化钙分析结果与湿度、时间的3D散点图

由图1和图2可以看出,在不同温度、湿度环境下,活性石灰中氧化钙的含量随时间的变化趋势基本是一致的。说明本实验条件下温度在20~35℃、湿度在40%~60%范围变化对活性石灰中氧化钙含量的变化化学反应的影响趋势是相同的。

活性石灰的主要成分氧化钙为碱性氧化物,存放在空气中主要发生反应原理见式 (1)和式(2)。式(1)生成的 Ca(OH)2释放大量热,且具有腐蚀性;式(2)生成的CaCO3为粉末状,是煅烧活性石灰反应的逆反应。

通过反应原理得知活性石灰对湿度敏感,在空气中的不稳定性较大,易于与空气中的二氧化碳、水反应,生成较稳定的碳酸钙及氢氧化钙。

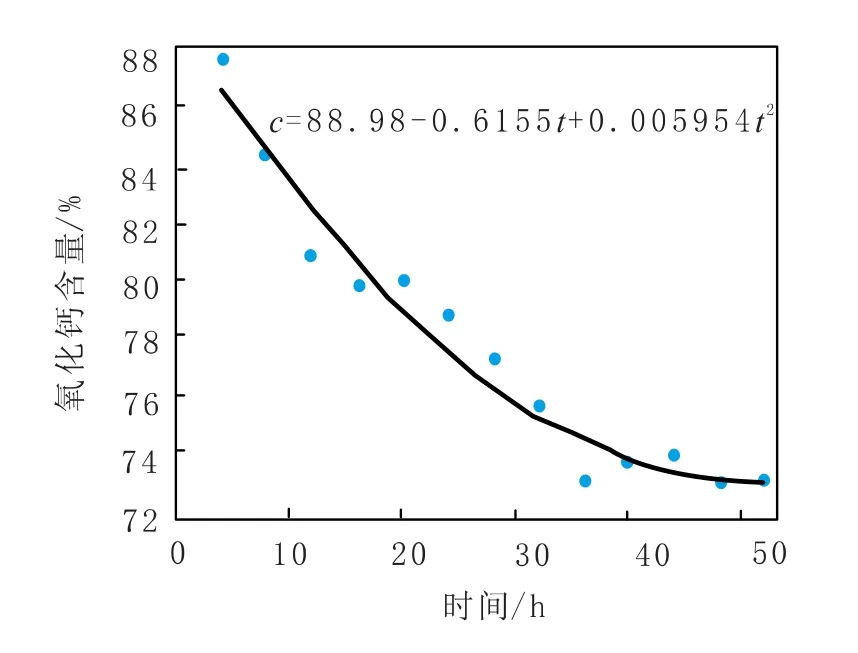

通过实验设计得到实验数据,绘制氧化钙含量与时间的散点关系图,见图3。

图3 氧化钙检测结果与时间的散点图

由图3可以看出,每一个实验组氧化钙含量随时间降低的趋势明显,在前24 h阶段降低幅度最大,在24 h之后,表面活性氧化钙基本反应稳定。同时发现不同样品中氧化钙含量在相同温度、湿度的环境下保存,氧化钙含量变化趋势是一致的。考虑本试验样品量与实际生产过程中存放在料仓内存储量相比较小,故反应程度受接触空气的表面积小,反应速度还要缓慢。

根据图3不同样品曲线的分布规律,虽然反应曲线变化趋势相同,但每一曲线相对于Y轴的位置分布由初始氧化钙含量决定。所以,活性石灰在存放过程中,在某一反应时间段后活性石中氧化钙的绝对百分含量与初始氧化钙含量的多少有关。

3 建立活性石灰中氧化钙含量随时间变化的模型

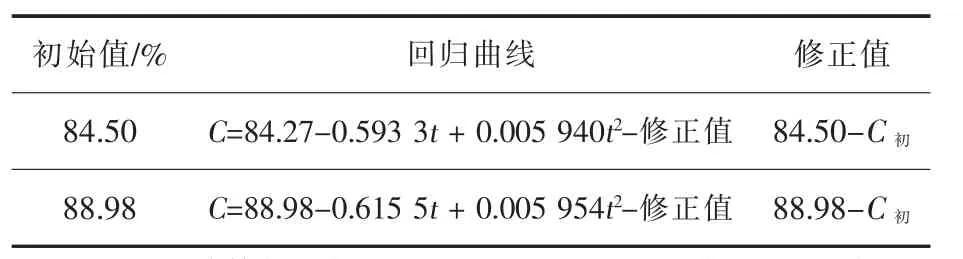

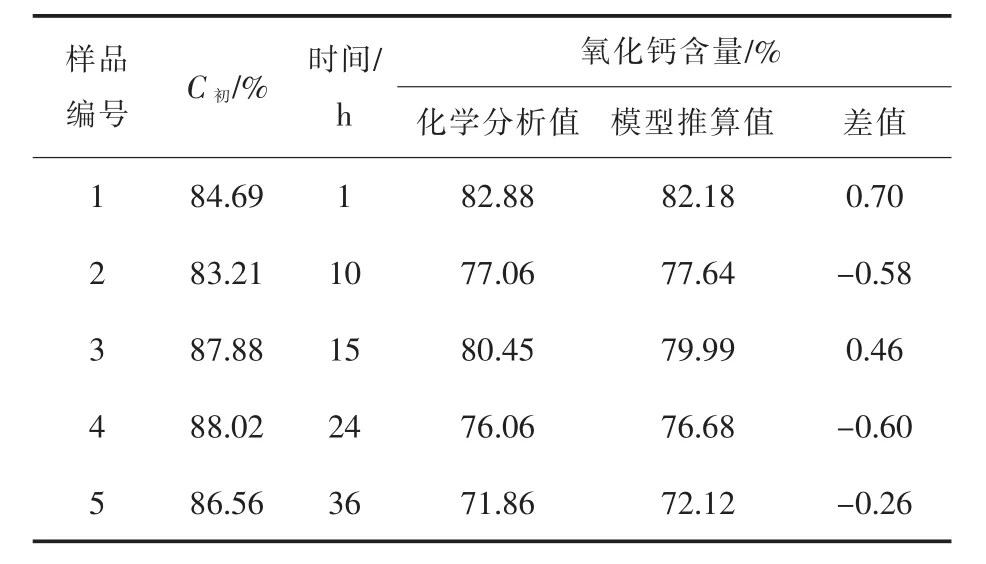

根据计算软件模拟实验数据,找出最符合氧化钙含量变化的曲线见图4。活性石灰中氧化钙含量随时间变化的函数模型见表1。由于鞍钢鲅鱼圈钢铁分公司炼钢活性石灰的氧化钙含量均在80%以上,所以本方法考虑85%与89%左右两档的含量作为初始含量进行推算,同时在数学模型后进行了初始含量修正。经过与仪器检测比对,误差在1%以内的准确度达到95%以上。活性石灰中氧化钙含量的化学分析值与数学模型推算值的比较见表2。通过与化学分析方法比对,氧化钙含量误差在0.6%之内的符合性在95%以上。

4氧化钙含量变化的曲线

表1 活性石灰中氧化钙含量随时间变化的函数模型

表2 氧化钙含量的化学分析值与数学模型推算值比较

4 实际应用

在炼钢实际生产中,活性石灰生产后一般存放约24~48 h后才能应用在炼钢脱硫过程,其中,氧化钙含量随时间变化逐渐衰减,所以在脱硫前,根据活性石灰生产后存放的时间间隔,应用本方法推算出实际应用时炼钢活性石灰氧化钙的含量,能更加有效准确地确定活性石灰的加入量。

基于上述试验结果,注意炼钢用活性石灰成品检验完成后,应避免长时间存放后,再使用时的氧化钙品位与检测结果不符,造成活性石灰使用时质量偏差;其次,合理控制活性石灰的库存,根据生产和使用时间间隔,推测入炉活性石灰质量情况,动态调整白灰入炉量,保证炉渣碱度,达到精细操作的目的,有效地降低炼钢生产成本。

5 结论

通过研究活性石灰中氧化钙随时间变化的规律,建立了石灰活性与存放时间变化的二次曲线数学模型。根据该数学模型,可以推算出随存放时间变化活性石灰中氧化钙的含量,通过与化学分析方法比对,氧化钙含量误差在0.6%之内的符合性在95%以上,所以在炼钢过程中,使用活性石灰时要根据存放时间的长短预判活性石灰的质量,保证使用过程中正确预判活性石灰的加入量,保证炉渣碱度,有效降低炼钢生产成本。

[1]刘麟瑞,王丕珍.冶金炉料手册(第二版)[M].北京:冶金工业出版社,2000.

[2]阳仁贵.活性石灰在贮存、运输过程中氧化钙含量与活性度变化测试分析[J].耐火与石灰, 2013, 38(1): 18-19.

[3]杨俊命,顾明.通实用冶金分析 [M].辽宁:科学技术出版社,1989.