工业化含锌粉尘处理技术现状及分析

张伟,赵德胜,刘宝奎,张磊,李建军,范振夫,张海明

(1.鞍钢集团钢铁研究院,辽宁 鞍山 114009;2.鞍钢股份有限公司炼铁总厂,辽宁 鞍山114021)

钢铁企业在炼铁、炼钢以及轧钢等各工序会产生大量粉尘,约占到总钢产量的10%左右。随着近年来雾霾天气频发,保护环境成为全社会共识,国家针对工业粉尘排放的管控日趋严格,尤其重点涉及的钢铁企业压力加大,各工序除尘设施不断增加升级,使粉尘的数量也持续增加,这些粉尘往往含有大量铁和碳而具有很高的利用价值,传统方式一般将其作为配料返回烧结,实现企业内部回收。但其中部分粉尘含有较高的锌等有害元素,直接回配将使锌不断循环富集,导致高炉锌负荷超标,对生产顺行和安全长寿造成危害,而另一方面由于含锌粉尘质量远不及传统炼锌原料,提锌价值有限,通常也无法直接给炼锌企业使用,因此如何有效处置含锌粉尘一直是业界的重要课题。目前国内外已有诸多工业化成熟技术,本文对相关工艺进行了阐述和分析,以期为企业采用适宜的处置方式提供参考。

1 钢铁生产系统中锌的来源

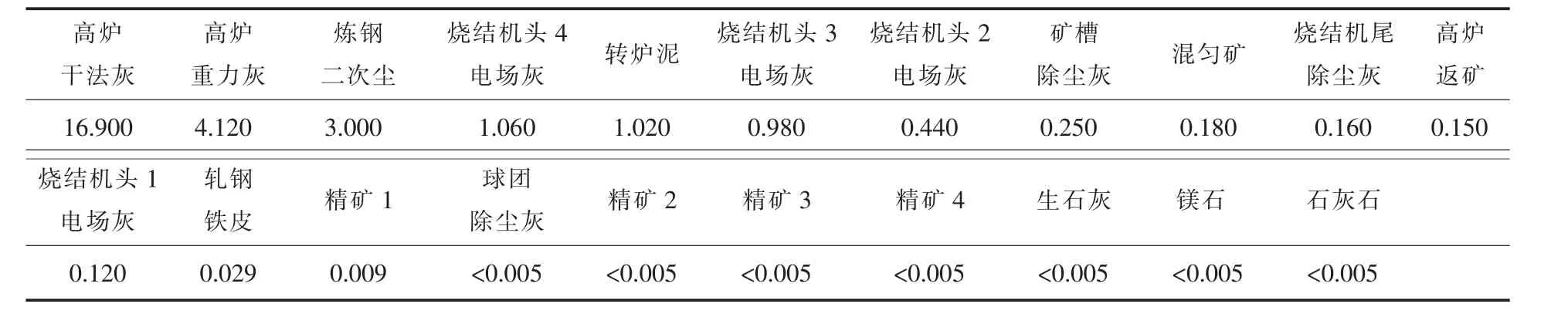

钢铁企业从高炉顺行及安全长寿考虑,应严格限制原燃料锌含量,通常要求高炉锌负荷不超过0.15 kg/t(铁水),但由于经营形势、原料条件或主观上不重视,很多企业的高炉锌负荷都超出以上标准。以鞍钢为例,鞍钢鲅鱼圈分公司4038 m3高炉锌负荷曾达到1.5 kg/t左右,通过进行高炉锌平衡分析发现,90%以上的锌都是由烧结矿带入,表1为进一步对烧结部分原料检验锌含量后的对比结果。由表1可知,粉尘类物料的锌含量普遍较高,尤其高炉干法布袋灰含锌最高,而各精矿的锌含量都较低(均未超过0.01%),因此含锌粉尘回配烧结是导致高炉锌负荷过高的直接原因,经过减少和暂停回配干法灰等高锌粉尘料后,高炉锌负荷随之明显降低。

表1 含铁原料锌含量对比(质量百分数) %

钢铁生产系统中的锌初始主要来源于铁矿原料,虽然铁矿中伴生的锌含量都极低,但由于锌的循环富集特点使其在系统中会不断累积,而迫于成本压力使用低价料比例增大,入炉品位降低,也促使进入系统的锌量增加。另一方面,随着镀锌产品增长,炼钢中使用的含锌废钢也成为钢铁系统中锌的一大来源,含锌废钢的使用使转炉粉尘的锌含量明显提高,电炉炼钢粉尘的锌含量通常会更高。

在传统钢铁生产过程中,含锌粉尘回配烧结模式导致锌的循环几乎没有出口,从而造成系统中的锌量只增不减,尤其对高炉造成诸多危害影响,减少粉尘回配量或短期停用并不能从根本上解决问题,关键还是要脱除锌等有害元素,国外在此领域的研究较早,开发了众多的含锌粉尘处理工艺,尤其一些已工业化的成熟技术值得借鉴。

2 工业化含锌粉尘处理技术概况

2.1 选矿法处理技术

选矿法即采用常规选矿技术实现粉尘中Zn、C、Fe元素的分离和富集,根据锌具有富集在粒度较小和磁性较弱粒子上的特性,可利用水力旋流器使含锌高的较细粉尘溢流[1],含锌低的较粗粉尘底流,进而通过重选浮选选碳、磁选选铁。选矿法相对工艺简单、运行成本低、易于实施,但脱锌率相对不高,能达到70%左右,从提锌考虑一般作为湿法或火法工艺的预处理工艺。

2.2 湿法处理技术

湿法技术一般用于较高锌含量(>15%)的粉尘处理,主要有酸浸法和碱浸法。酸浸法主要是用硫酸、盐酸、醋酸等作浸出剂,粉尘中的锌化合物在酸中溶解,对浸出液过滤除杂后电积回收锌,部分化学反应如下:

采用强酸(硫酸、盐酸等)浸出工艺锌的浸出率较高,在常温常压下为80%以上,在高温、加压条件下可提高到90%以上,但大量铁及其他硅、铝等杂质也易被浸出,加重了后序净化负担,影响产品质量[2]。弱酸(碳酸、醋酸等)浸出工艺能耗较低,氧化锌产品质量较高,但锌浸出率低,特别是当其主要以铁酸锌形式存在时,锌浸出率更低。

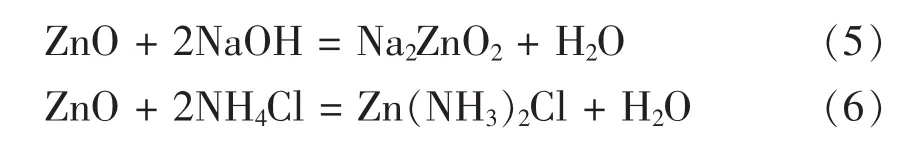

碱浸法主要是用氢氧化钠等强碱作浸出剂,还有用氨溶液或氨与铵盐的混合溶液作浸出剂,锌氧化物溶于碱中转入溶液,部分化学反应如下:

碱浸法相对选择性好,得到的浸出液更纯,可制取纯度较高的氧化锌产品,但锌浸出率相对较低,铁酸锌形式的锌难被浸出。

总体而言,湿法工艺相对能耗小、设备投资少,但浸出剂消耗多,生产效率较低,除杂工艺步骤繁琐,而且普遍存在设备腐蚀严重、浸渣易造成二次污染等问题。由于湿法工艺更适用于较高锌含量的粉尘处理,通常国外用其处理电炉粉尘方面研究的较多。

2.3 火法处理技术

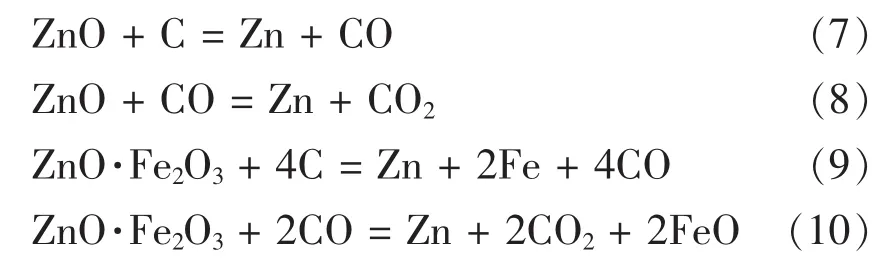

目前钢铁企业普遍流行的处理方法仍是火法工艺,对相关设备和配套技术也更加熟悉。火法处理工艺的基本原理都是利用锌沸点较低、高温易挥发的性质,通过还原使粉尘中的锌挥发再富集回收。主要化学反应为:

火法工艺的典型工业化代表是回转窑、转底炉、竖炉和小高炉几种技术,此外还有一些利用微波、等离子等手段的新技术,下面对几种典型的火法脱锌工艺进行介绍。

2.3.1 回转窑工艺

回转窑工艺是用固体燃料作还原剂,以回转窑为反应器,能处理较广的原料,目前已发展出多种类型,有威尔兹法(Waelz)、川崎法、SL/RN法、SDR法等。其中以Waelz回转窑工艺应用最为广泛,该工艺是20世纪20年代德国克虏伯公司为处理锌精炼渣而开发,其基本流程见图1[3]。具体将含锌粉尘和还原剂(煤、焦粉或含碳粉尘)辅以石灰等,经配料、混合造球(也可不造球)送入回转窑,在1 100~1 300℃高温处理,物料中的金属氧化物与碳质还原剂发生反应,还原的锌挥发进入烟气并二次氧化,烟气经冷却(或余热锅炉换热)后集尘,其中氧化锌含量约55%~60%,可作为锌冶炼厂粗氧化锌原料;还原后的窑渣经破碎、磁选等,金属化铁料可作为炼铁高炉或烧结原料,残留的炭粒也被回收。另外还设置有吸附过滤装置,用吸附剂 (活性炭等)过滤氯化物及二噁英等污染物,使废气达到排放标准。

图1 Waelz回转窑工艺流程

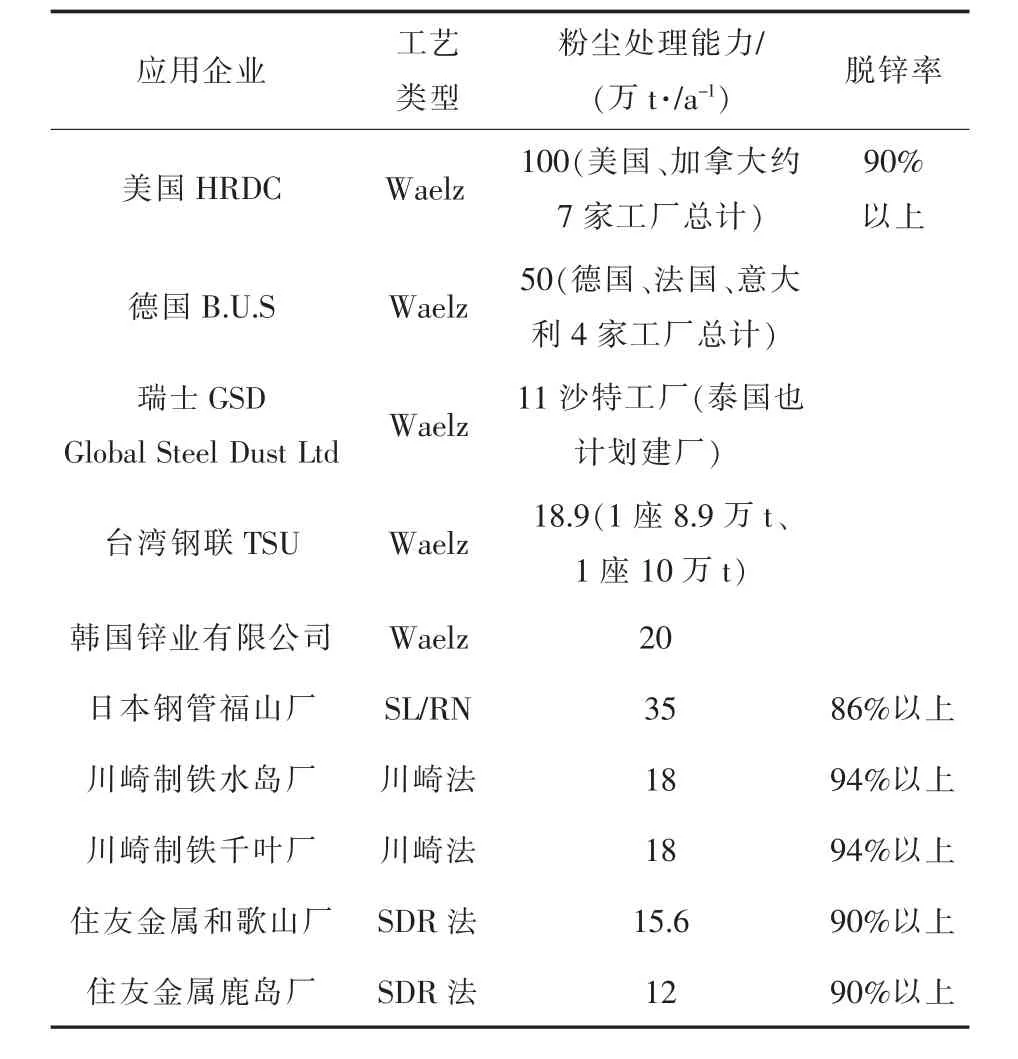

回转窑工艺脱锌率较高,普遍能达到90%以上, 欧美 Horsehead Resources Development、B.U.S AG、Global Steel Dust Ltd等,以及日本住友金属、中国台湾钢联等都广泛采用(表2),处理能力从数万到数十万吨,大都用于处理含锌>15%的电炉粉尘,否则经济效益不佳,不过日本开发的回转窑倾向处理低锌粉尘。国内同类型回转窑多是Waelz工艺,大都是炼锌企业用来处理浸出渣,而处理钢铁粉尘的较少,文献介绍过的有云南红河锌联公司、昆钢等采用过其技术[4]。

回转窑工艺具有工艺成熟、投资低、运行简单的显著优点,但处置低锌物料不太适宜,铁料金属化率也低,生产过程中常发生结圈现象,宝钢曾进行回转窑处理高铁含锌尘泥工业试验,发现窑内结圈相当严重,认为不可行。

2.3.2 转底炉工艺

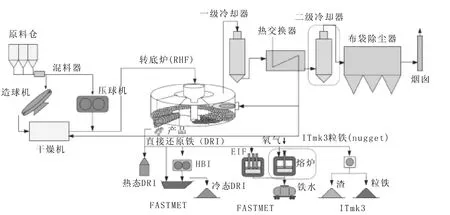

转底炉是目前钢铁企业应用最广泛的处理工艺,该技术最早可以追溯到1965年由Midland Ross公司(Midrex公司前身)开发的Heat-Fast工艺,转底炉不仅仅局限于处理钢厂内含锌固废,后来也作为一项非高炉炼铁工艺得以不断改进和发展,至今已开发出多种类型,例如Fastmet、INMETCO、ITmk3等工艺。比较典型的如Fastmet工艺(图2)[5],其工艺过程主要是将含锌粉尘(或铁矿)与其它碳质还原剂混合造球(或压块),干燥后送入转底炉,炉料随着炉底旋转1周约10~30 min,料层高度约l~3层球团,在1 250℃以上高温快速还原处理,锌等元素还原挥发进入烟气,普遍可实现脱锌90%以上,同时获得金属化率70%以上的金属化球团。

转底炉工艺很受日本钢铁企业青睐,新日铁、神户制钢等先后投产多座并对其展开深入研究,我国也有很多钢铁企业投产,如马钢、沙钢、日照、荣程、莱钢、台湾中钢等(表 3)[6],大都用于处理企业内部产生的炼铁及炼钢含锌粉尘固废,也有企业直接使用铁矿生产DRI或粒铁。

表2 部分回转窑工艺应用情况

图2 转底炉工艺流程

转底炉工艺经过多年发展已经很成熟,脱锌率普遍较高,与其它方法相比,转底炉的优点在于对原燃料的要求比较灵活,工艺设备简单易于制造,转底炉本体类似于轧钢环形加热炉,一些辅助设施也与传统球团厂相似,投资较低,污染也相对较小。缺点是由于转底炉主要依靠辐射传热,炉底只铺l~3层球团,普遍存在能耗高、生产率低的问题;另外由于处理的粉尘成分复杂,烟气中易凝结物质较多,使余热回收系统容易出现堵塞黏结;出料设备、耐材等损耗较快也需进一步优化。

2.3.3 富氧竖炉工艺

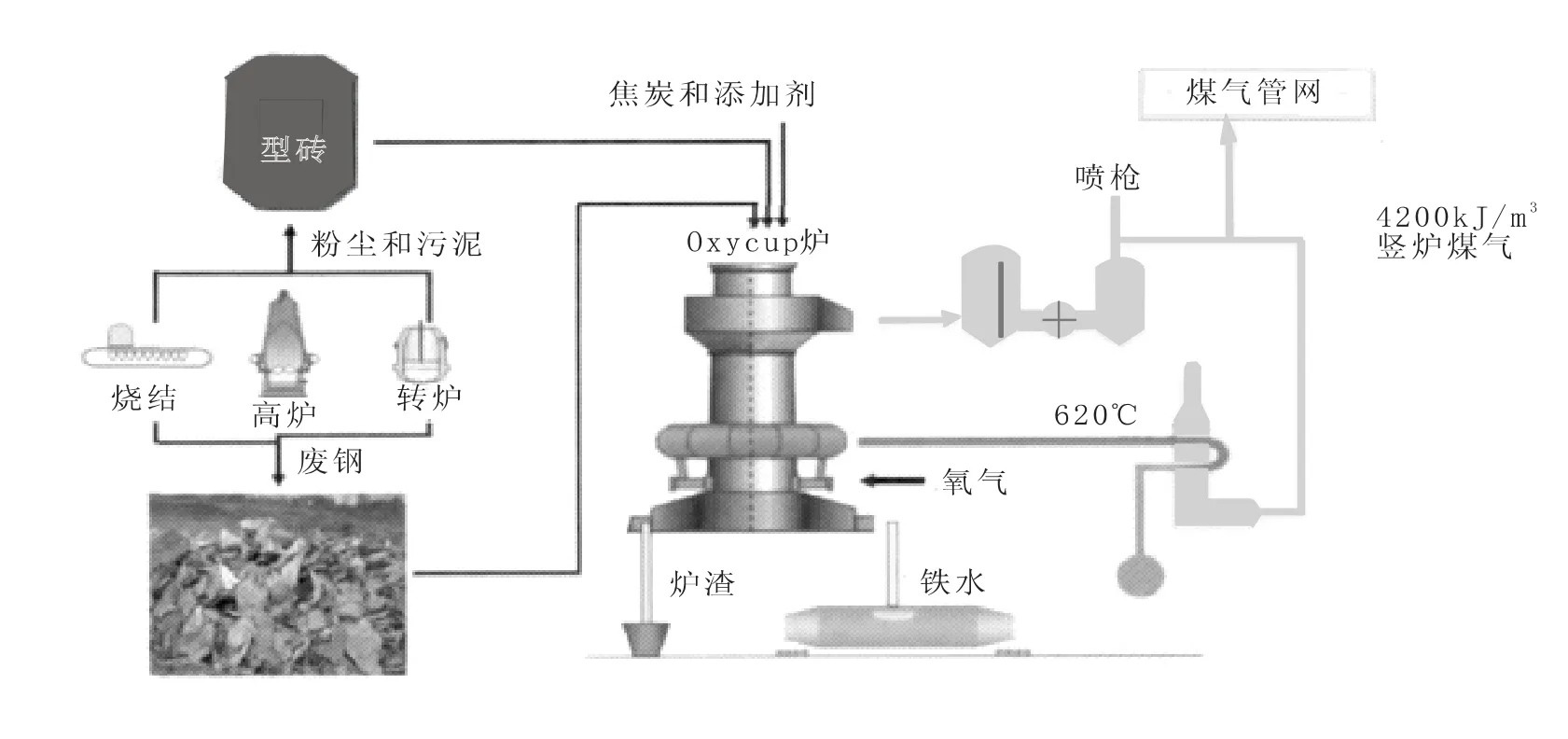

传统冲天炉用于熔炼铸造铁已有多年历史,炉料包括生铁、废钢等,燃料采用铸造焦和气体燃料等,德国Kuttner公司开发的Oxycup富氧竖炉工艺即源自传统冲天炉的改良技术。该工艺基本流程如图3[7]。将烧结、高炉、转炉及轧钢等工序产生的各类粉尘配以焦粉等还原剂,以水泥为黏结剂,混合压制成大小约100~150 mm的六棱柱型砖块,养护约3天即可入炉使用。Oxycup炉为富氧热风竖炉,从炉顶装入型砖、废钢、渣钢、焦炭、砾石等炉料,从下部风口吹入富氧热风,炉料经过预热、还原、熔化、渣铁分离等冶金过程,最终生成铁水、炉渣和煤气。煤气净化后可预热热风或并入煤气管网,湿法除尘收集的富锌粉尘污泥外销给炼锌厂,脱锌率达到95%以上。

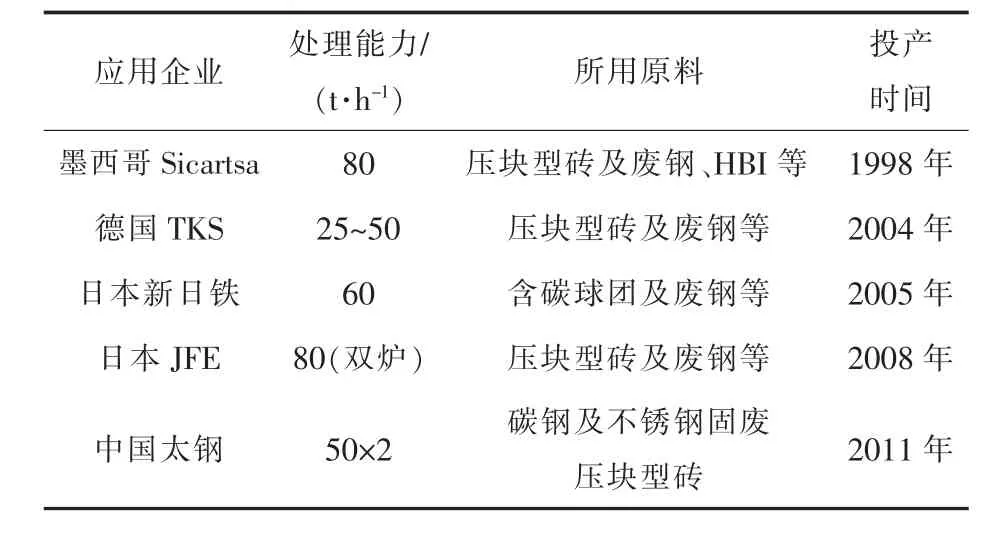

Oxycup工艺在墨西哥Sicartsa、德国TKS、日本新日铁、JFE和我国太钢都有采用,部分竖炉工艺应用情况见表4所示。

表3 部分转底炉工艺应用情况

图3 Oxycup富氧竖炉工艺流程

表4 部分竖炉工艺应用情况

德国蒂森克虏伯公司所用的竖炉高约10 m,炉缸直径2.6 m,处理能力25~50 t/h,其热风流量30 000 m3/h,温度约650℃,鼓风压力40 kPa,同时喷入3 500 m3/h氧气,焦比为200~350 kg/t。采取连续出铁制度,铁水产量 15~65 t/h,渣量 15~30 t/h,炉顶煤气量约50 000 m3/h,热值约4 200 kJ/m3,煤气除尘污泥可以压块回用,一般使含锌量富集到30%以上再外销。每6周左右要停炉维修一次,主要是修补耐材,检修需约6天时间。

Oxycup工艺具有传统冲天炉的优点,对炉料种类适应性广、炉料强度要求低、生产灵活,能够处理钢铁企业含锌粉尘以及渣钢类的大块废料。缺点是燃料比较高、设备运行周期短、维修量大,此外压块工序也投资较高、流程较复杂。

2.3.4 小高炉工艺

德国DK公司专门利用580 m3小高炉处理各类钢铁粉尘和废旧电池,每年处理欧洲各钢厂的45万t含锌粉尘,可回收28万t生铁和1.7万t富锌粉,同时处理废旧电池达到2 000 t/a左右。

工艺过程即传统高炉炼铁模式,配套60 m2烧结机,烧结所用原料为转炉尘泥、高炉尘泥、轧钢铁皮、电池等固体废料及部分正常铁矿,高炉主要冶炼铸造铁,焦比为630 kg/t,煤比为70 kg/t,燃料比在700 kg/t以上,煤气利用率约为30%,高炉风口12个,风量65 000 m3/h,日产铁量约1 000 t。由于DK小高炉主要以各种固废为原料,入炉碱金属负荷约为 8.5 kg/t,锌负荷则达到 38 kg/t[8],高炉煤气除尘可回收富锌粉尘,其锌含量高达65%~68%,具有很高市场价值。

DK小高炉工艺完全基于传统炼铁模式,各种设备及技术相当成熟,除了钢铁粉尘还能有效处理废旧电池。缺点是由于专门处理各类固废,高炉碱金属、锌等负荷极高,对长寿及顺行的危害影响也更严重。

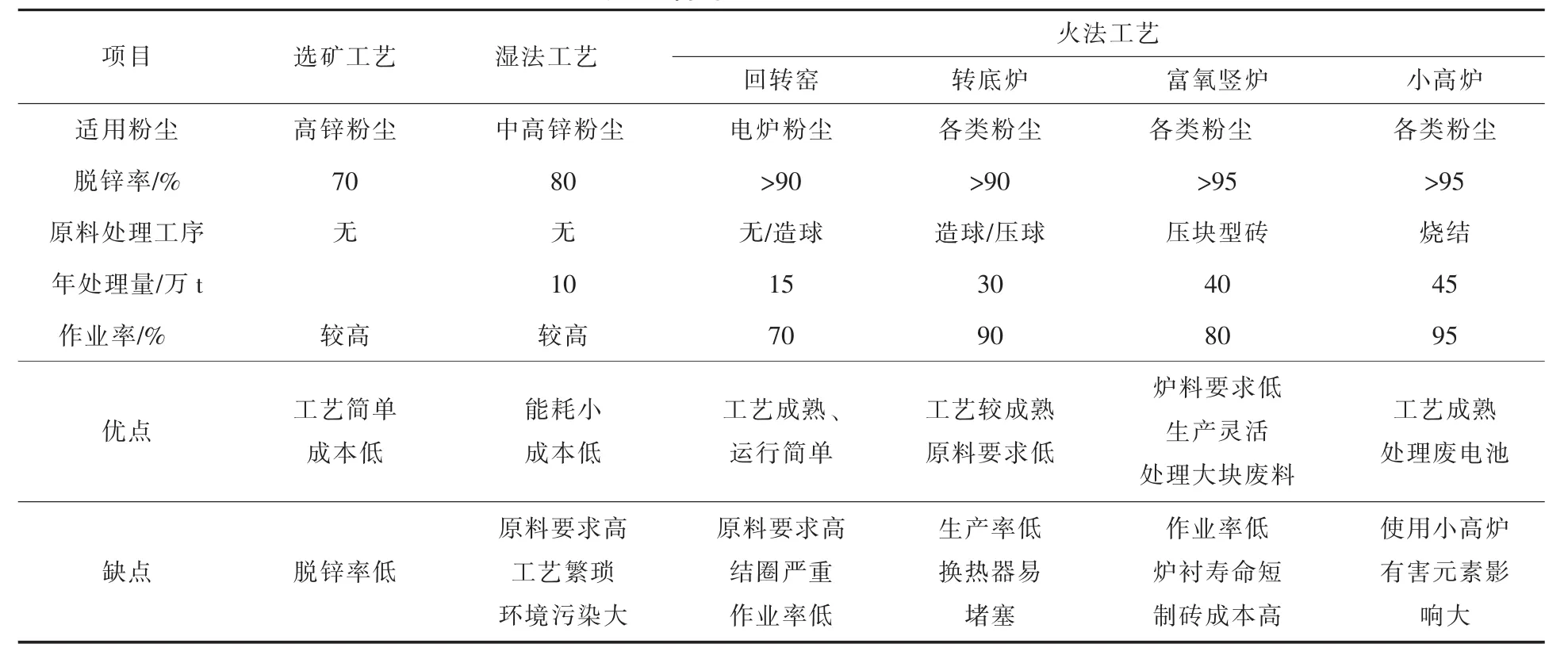

3 含锌粉尘处理工艺对比

表5对钢铁含锌粉尘处理技术进行简要对比。

表5 含锌粉尘处理工艺对比

综合来看,火法工艺相对更契合我国钢铁企业,其中回转窑较适于处理高锌的电炉粉尘,否则经济上可能不划算,小高炉虽是钢铁企业最熟悉的工艺,但目前国家限制其发展,这也使国内含锌粉尘的处理主要集中在转底炉与竖炉工艺上。

需要注意的是,几种火法工艺在国外都取得了较好的经济和环境效益,这与其自身各方面条件以及国外严格的环保法规是分不开的。此外钢铁企业含锌粉尘具有循环累积的特点,随着开路处理会使系统循环的锌量减少,粉尘含锌量也会降低,脱锌意义下降,因此选择处理工艺还应综合其它功能,例如转底炉能生产金属化球团,富氧竖炉可以熔炼废钢铁等,各有特点,企业应结合自身需求慎重考虑。

4 结语

随着入炉原燃料质量下降、含锌废钢用量增加,同时环保压力不断加大,含锌粉尘的有效处理已成为钢铁企业一项重要工作。由于传统工艺模式下无法避免锌的循环和危害,采用新的专门处置工艺成为可行措施之一,对比目前已工业化的几类处置技术,综合来看火法工艺更适合钢铁企业,Waelz回转窑、转底炉、Oxycup竖炉、DK小高炉等各具特点,都取得了比较成功的经验,目前国内投产转底炉较多,其次是富氧竖炉,经过多年生产实践已日趋成熟,企业可结合自身各方面条件选择适宜的工艺路线,或参考其运行经验,继续深入研究,探寻更高效、更经济的处理方法。

[1]曹克,胡利光.水力旋流分离技术在瓦斯泥脱锌工程中的应用与研究[J].宝钢技术, 2006(5):16-24.

[2]张荣良,李凤连.从钢铁厂含锌烟尘中湿法回收锌的研究现状及存在的问题[J].湿法冶金, 2014, 33(3):165-167.

[3]K.Mager,U.Meurer,J.Wirling.Minimizing Dioxin and Furan Emissions during Zinc Dust Recycle by the Waelz Process[J].JOM, 2003(8):20-25.

[4]刘平,曹克.钢铁厂含锌含铁尘泥资源化利用途径探讨[J].世界钢铁, 2013(4):20-26.

[5]张伟,王再义,王相力,等.粒铁法炼铁技术进展及应用前景[J].鞍钢技术,2013(1):6-9.

[6]全荣.钢铁厂尘泥的回收利用 [N].世界金属导报,2012-10-9(B08).

[7]Christian Bartels-von Varnbüler,李晟.环境技术投资不仅仅有利于环境保护[J].世界钢铁,2014(1):57-63.

[8]C Hillmann,K J Sassen, 周澍.高炉处理转炉含锌粉尘[J].世界钢铁, 2013(5):8-9.