TOFD技术在球罐定期检验中的应用

刘祚平

绵阳市特种设备监督检验所 四川绵阳 621000

随着我国工业的发展,球罐在工业生产中的应用越来越多,球罐在使用过程中为了确保安全,必须对其进行定期检验。定期检验中,对接焊缝的无损检测又是其中重要的项目之一,现在常用的无损检测方法有:常规超声检测、X射线检测、磁粉检测、渗透检测、声发射等技术。其中射线检测对环境的防护条件成本高,不够经济,并且随着检测厚度的增大,射线能量需求和透照时间也增大,拍出来的底片效果就越不清晰,导致检测灵敏度不够。而常规超声检测是基于缺陷反射信号波幅大小来判断是否存在缺陷,缺陷的倾斜角度、形状以及缺陷的材质等都会影响缺陷的反射波幅,也存在测量不准确,另外常规超声存在一个严重的问题就是无法保留缺陷记录,对缺陷的判断完全依赖于现场无损检测人员的经验。TOFD检测是一种新型的无损检测方法,具有检测厚度大、检测灵敏度高、对裂纹类缺陷敏感性强、安全环保、能够永久保存等优势,降低成本的同时有效降低了人为因素、检测工艺因素对检测结果的影响。

1 TOFD检测原理

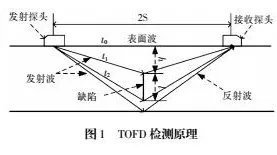

TOFD检测也叫“裂纹端点衍射法”,利用超声波纵波在缺陷端部产生衍射对工件中缺陷进行检测。TOFD基本原则理如图1所示:

当超声波纵波在工件内传播过程中遇到缺陷(如裂纹)时,除在缺陷处产生反射波外,同时会以缺陷端部为波源产生衍射波,据惠更斯-菲涅尔原理可知,端点处的衍射波会产生无规则的散射现象,当探头接收到散射纵波时,通过测量该衍射波的传播时间,就可以测定出衍射波波源的位置,即找到缺陷的端部,通过对衍射波传播时间差的计算,即可确定缺陷两端点的距离。

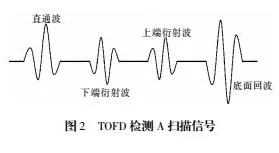

将2个频率相同的斜探头置于球罐焊缝两侧,检测信号如图2所示:

1只探头发射的纵波,纵波沿焊缝的断面传播,1只探头接收。当焊缝中没有缺陷时,只有两种波形接收探头接收,即沿材料表面传播的直通波和经过材料底面反射的底面反射波,当遇到缺陷时,在直通波和底面反射波中间会接收到缺陷端部产生的衍射波,结合直通波和底面反射波作为评定缺陷位置的参考信号,对缺陷的位置、高度等信息进行评判。

2 球罐的基本参数和检测方案

2.1 基本参数

该球罐由鞍山华信重工机械有限公司设计,武汉一冶钢结构有限责任公司制造、安装。设计压力:2.5MPa,设计温度:-40至-15℃,工作介质:液态二氧化碳,设计壁厚48mm,材质:16MnDR,容积:650M3,产品编号:Q505-14,制造日期:20014年3月,投用日期:2014年4月。

2.2 无损检测方案

方案依据:NB/T47013.10-2015《承压设备无损检测》超声检测;

NB/T47013.3-2015《承压设备无损检测》超声检测;

NB/T47013.4-2015《承压设备无损检测》磁粉检测;

TSG21-2016《固定式压力容器安全技术监察规程》。

采用TOFD+UT+MT对球罐对接焊缝进行检测。

3 检测前的准备

3.1 检测面的要求

被检焊缝外观的形状尺寸符合有关规范要求和设计图纸规定。扫查面探头移动区内,应清除焊接飞溅、铁屑、油垢及其它杂质,并应平整便于探头的扫查,表面粗糙度Ra值应不低于12.5μm,一般应进行抛光打磨。留有余高的焊缝,如果焊缝表面有咬边,较大的隆起和凹陷等应进行适当的修磨,并做圆滑过渡以免影响检测结果的评定。对于“T”和“Y”型焊缝进行余高打磨,打磨高度与母材一致,打磨长度以交叉处为中心向外各250mm。

3.2 检测区域的确定

检测区域的高度为球壳板的厚度。检测区域宽度为焊缝本身再加上焊缝熔合线两侧各10mm的范围。

3.3 表面盲区高度的确定及辅助检测方法

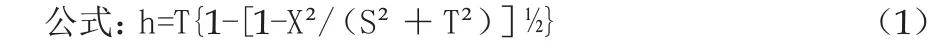

扫查面盲区高度的确定:根据探头配置及设置,采用非平行偏置扫查法对盲区试块上的人工缺陷进行扫查,来确定扫查面的盲区高度。扫查面盲区辅助检测方法:当盲区高度在2mm以内时,采用磁粉附加检测,当盲区高度大于2mm时,,应在另一面采用非平行扫查或在焊缝两侧各增加一次偏置非平行扫查,也可以辅以常规超声进行检测。底面盲区高度的确定:根据工件厚度、探头、PCS配置,利用公式(1)计算出偏离焊缝中心X处的底面盲区高度。

式中:h—底部盲区高度(mm)

T-球壳板厚度(mm)

X-底部检测区域宽度的一半(mm)

S-两探头入射点之间距离的一半(mm)。

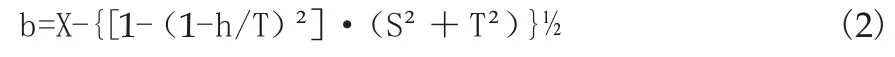

底面盲区辅助检测方法:当盲区高度在2mm以内时,采用磁粉附加检测,当盲区高度大于2mm时,,应在另一面采用非平行扫查或在焊缝两侧各增加一次偏置非平行扫查,也可以辅以常规超声进行检测。偏置非平行扫查的偏移距离确定:一般按经验值(1/4底部检测宽度)或按公式(2)理论计算值,并在检测工艺中注明。

公式:

式中:h—底部盲区高度(mm)

T-球壳板厚度(mm)

X-底部检测区域宽度的一半(mm)

S-两探头入射点之间距离的一半(mm)

B-偏移距离(mm)。

3.4 检测系统的设置

选择和设置探头,根据球罐的壁厚,选择探头的频率、声束角、晶片直径。调节探头中心距,将探头中心距设置为该探头对的声束交点位于覆盖区域的2/3深度处。设置A扫描时间窗口,A扫描时间窗口的起始位置设置为直通波到达接收探头前0.5μs以上,A扫描时间窗口终止位置为工件底面一次变形波后0.5μs以上。灵敏度设置,当采用对比试块上的标准反射体设置灵敏度时,需将较弱的衍射信号波幅设置为满屏高的40-80%,并在实际扫查时进行表面耦合补偿。当采用工件上的直通波波幅进行灵敏度设置时,直通波波幅高度设定到满屏高度的40-80%。系统校准,位置传感器校准,使扫查器移动500mm距离,仪器显示位置与实际位移进行比较,其误差应小于1%。深度校准,在已知厚度的工件或试块上进行,深度校准应保证深度测量误差不大于工件厚度的1%或0.5mm(取较大值)。

4 实施检测扫查

4.1 磁粉检测

使用仪器为CDX—Ⅲ型,内表面使用荧光磁粉,外表面使用黑磁粉,对球罐焊缝内外表面采用交叉磁轭法进行检测,未发现超标缺陷。

4.2 TOFD检测

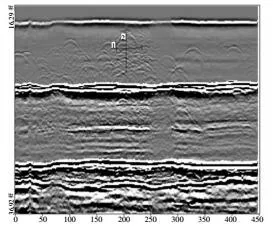

扫查过程中应密切注意波幅状况,若发现直通波、底面反射波、材料晶粒噪声或波型转换波的波幅降低12dB以上或怀疑耦合不好时,应重新扫查该段区域。若发现直通波满屏或晶粒噪声波幅超过满屏高20%时,则应降低增益并重新扫查。扫查过程中若发现有断线状况,应立即停止并重新扫查。扫查过程中若发现采集的数据量未满足所检测焊缝长度的要求时,应重新扫查。在检测扫查时应注意以下几点:对焊缝进行分段扫查时,各段扫查区的重叠范围至少20mm;无论对纵焊缝扫查还是对环焊缝扫查,丁字焊缝应保证在图谱中全显示。使用仪器为PXUT—910,采用探头5MHzΦ6,楔块为60°扫查方式为非平行扫查,对球罐进行扫查,扫查过程中,焊缝上发现1处缺陷,如下图所示:

从扫面图中可以看出,该处缺陷为密集型气孔,面积较大,在密集型气孔周围存在较小范围的气孔,并不严重,可以忽略不计,缺陷的深度为18.0mm,缺陷的长度为48.9mm,根据NB/T47013.10-2015评定,为Ⅲ级。该焊缝不合格。

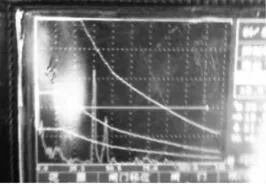

4.3 常规超声波检测

使用仪器HS600,采用双K值(K1.5,K2)2.5MHz的斜探头,进行斜平行扫查,扫查速度小于150mm/s,在TOFD扫查出缺陷部位,发现了连续性缺陷,其缺陷反射波在DAC曲线的Ⅱ区,如下图所示:

其缺陷深度:22.0mm,缺陷长度为35.5mm,缺陷当量:SL+1.5dB,根据NB/T47013.3—2015判定,该缺陷等级为Ⅲ级。

4.4 数据分析

检测完成后,应对数据进行分析,首先应分析数据的有效性。数据是基于扫查增量的设置而采集的;采集的数据量满足检测焊缝长度的要求;数据丢失量不得超过整个扫查的5%,且不允许相邻数据连续丢失;采集的数据量应满足以下要求:各段扫查区的重叠范围至少为20mm,对于环焊缝,扫查停止位置应越过起始位置至少20mm;信号波幅改变量应在12dB以上范围之内。若采集的数据无效,应重新进行采集,再对有效数据进行判定。

通过TOFD检测与常规超声检测数据的对比,常规超声检测对缺陷不能定性,缺陷的尺寸也相对较小,TOFD检测,缺陷的位置、性质、大小相对更直观,相比常规超声波检测更具有优越性。

5 结语

TOFD超声成像检测技术在工作原理上具有一定的特殊性,相对于其它无损检测技术而言,它能够对缺陷深度与高度的准确测量,在中厚板的检测效果理想,对各类缺陷有较高的检出率,并且通过储存原始信号进一步分析的方式,提高了对缺陷判定的准确性。