包装生产线自动计数装箱控制系统设计

易 铭

(佛山职业技术学院机电工程系,广东佛山 528137)

现代工业生产中大量的产品需要进行包装与装箱,仅仅依靠人工来完成这些复杂的工作,劳动强度大,效率低,不能适应现代化快速生产的需要,于是包装生产线应运而生。本文完成包装生产线自动计数装箱控制系统的硬件和软件设计。

1 系统功能

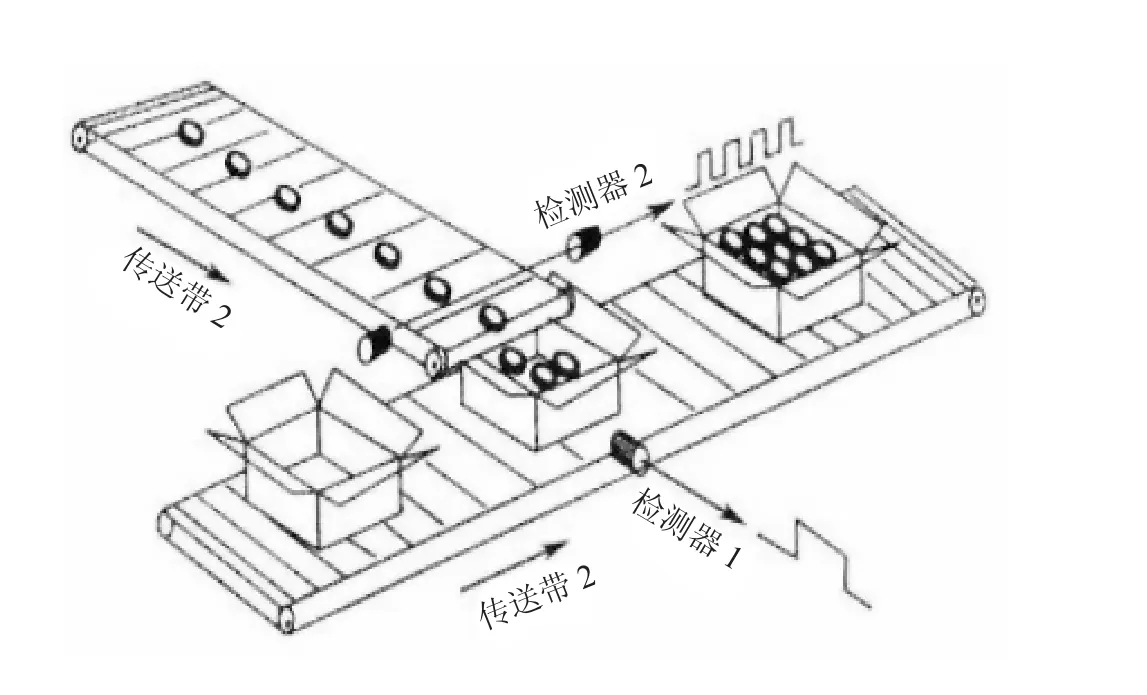

包装生产线自动装箱控制系统设计有两条传送带,如图1所示

传送纸箱由传送带1完成,运走已装够产品数量的箱子,并传送来一只空纸箱,为了检测空纸箱是否准确到位,在传送带1上安装一个光电检测器1,光电检测器1的位置正对着传送带2末端中间位置。传送带2传送产品,将产品从生产车间运来并传送到纸箱内。传送路径为当产品到达传送带2的末端时,产品会自动落入纸箱内,由光电检测器2检测到信号并转换成计数脉冲,实现自动计数。设计具体要求如下所述。

图1 生产线自动装箱系统示意

(1)按下控制装置启动按钮SB1后,传送带1先启动运行,输送空纸箱向前移动,达到指定位置后,传感器S1发出信号,使传送带1制动停止,制动时间2 s。

(2)传送带1停车后,传送带2启动运行,产品逐一落入箱内,由传感器S2检测产品数量,当累计产品数量达到12个时,传送带2延时1 s停车,传送带1启动运行。

(3)上述过程循环进行,直到按下停止按钮SB3,传送带1和传送带2同时停止。

(4)重新启动后,能接着计数装箱。

(5)故障清除后,必须复位,才能重启,并重新计数装箱。

(6)传送带1和传送带2应有独立点动控制,便于维修和调试。

2 PLC控制系统设计

在深入了解被控对象的工艺过程的基础上,分析控制要求,同时考虑到今后生产的发展和工艺改进的需要,选用FX3U-48MT作为控制器来设计控制系统[1]。

2.1 控制对象分析

2.1.1 输入信号

输入信号共9个,包括主令信号和现场检测信号。

(1)主令信号。主令信号有点动1、点动2、启动、停止、测试/复位、急停和工作方式选择7个。

(2)现场检测信号。现场检测信号2个。

考虑PLC点数限制,本任务不引入3个接触器的反馈信号,热继电器FR1和FR2的触点也不进PLC控制系统。

2.1.2 输出信号

输出信号共9个,包括指示类信号和现场执行机构接触器。

(1)指示类信号。指示类信号有1#传送带运行指示HL1、2#传送带运行指示HL2、停止/故障指示HL3、测试按钮按下指示HL4、手动模式指示HL5和自动模式指示HL6,共计6个。

(2)现场执行机构接触器。现场执行机构的接触器KM1、KM2、KM3,计3个,分别用直流中间继电器KA1、KA2、KA3进行隔离驱动。

2.2 I/O地址分配

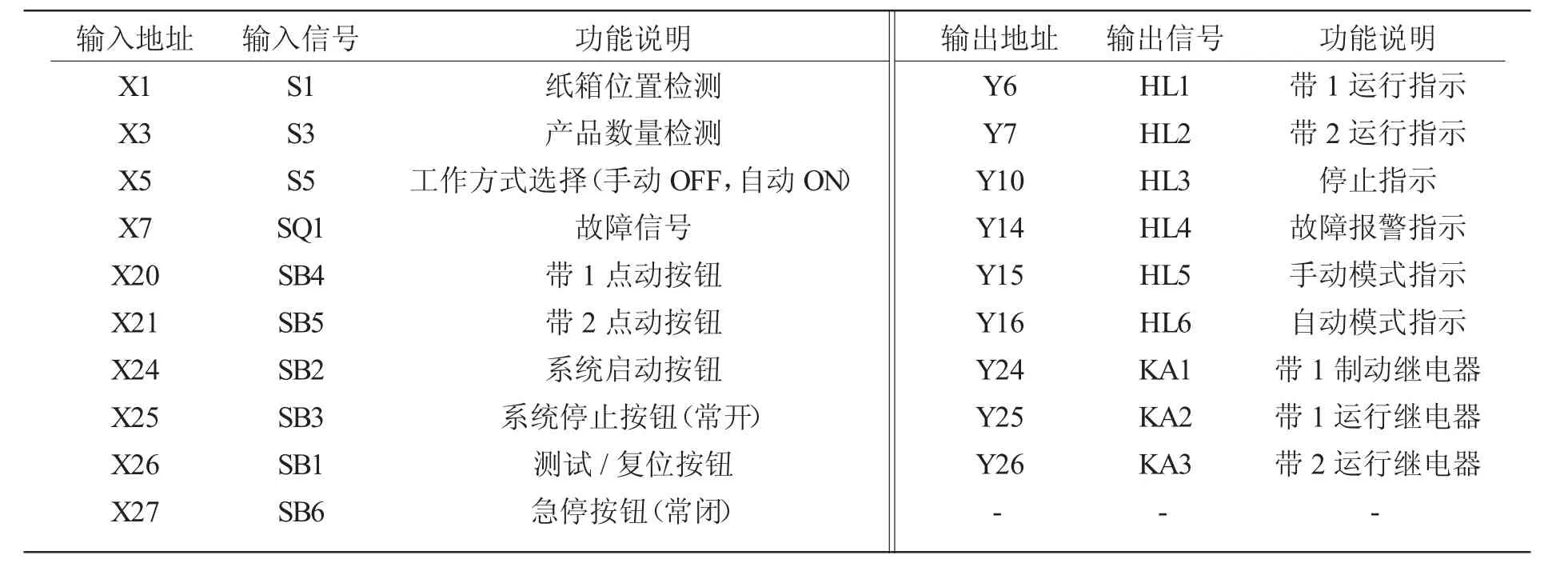

根据对控制对象的分析,对输入输出元件作出分配,如表1所示。

表1 I/O地址分配表

3 硬件设计

根据表1地址分配情况,设计I/O接线,如图2所示。

图2 I/O接线图

4 软件设计

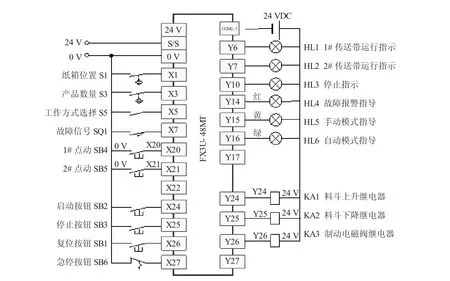

4.1 控制程序流程图总体设计

根据控制要求与思路,设计控制系统的程序总体结构如图3所示。

图3 控制程序流程图总体结构

4.2 主程序组成

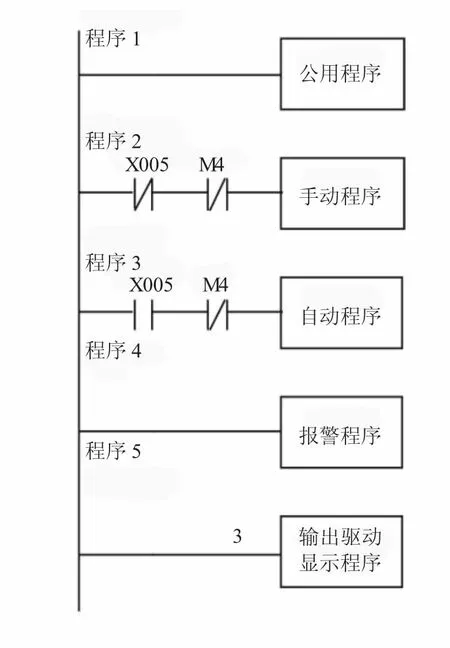

主程序按功能要求可分为以下5部分,其组成如图4所示。各组成部分的功能如下所述。

(1)公用程序是无条件执行的,主要处理手动到自动的工作方式切换。

(2)手动程序是条件执行的,当选择开关X005断开,且系统无故障时,可执行传送带1和传送带2的点动控制。

(3)自动程序是条件执行的,当选择开关X005接通,且系统无故障时,执行生产线周而复始地自动装箱控制。用主控指令来判断条件是否满足,用步进流程来实现自动控制功能[2]。

在兵团工会干部的“亲戚”中,有一户不同寻常的亲戚。那就是工会干部王霞的“亲戚”麦合木提·麦合苏提家。麦合木提·麦合苏提的姐姐、姐夫相继去世,留下来两个孩子,姐姐是在生下第二个孩子时去世的,当时大孩子三岁,第二年姐夫也相继去世。目前两个孩子由其母亲代抚养,其母亲身体不好,麦合木提·麦合苏提每年用他微薄的收入除了照顾自己家庭还要接济姐姐的两个孩子。

(4)报警程序是无条件执行的,用于故障报警处理。

(5)输出驱动和显示程序也是无条件执行的。用于实现最终输出驱动、工作状态的显示和测试信号灯的功能。为了避免双线圈输出,在手动和自动程序中,用中间信号代替输出,最终输出驱动在本程序段完成。

4.3 各程序的设计

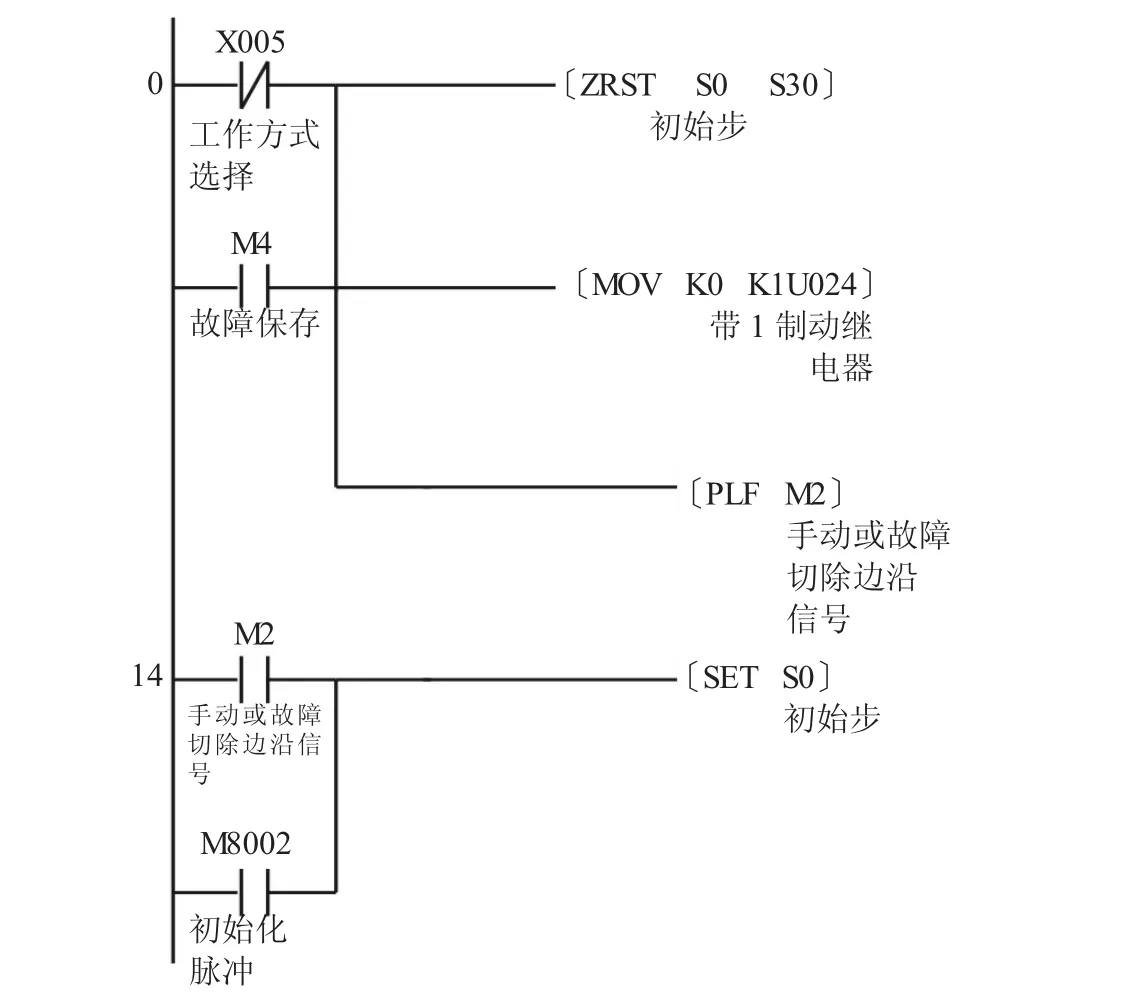

4.3.1 公用程序段设计

公用程序段设计如图5所示。当系统处于手动工作方式时,X005断开,用ZRST指令将自动控制SFC中各状态步(S0~S30)复位。否则当系统从自动工作方式切换到手动工作方式,然后再返回自动工作方式时,可能会出现有两个活动步的异常情况[3]。用MOV指令将输出Y24~Y27清零。当故障出现时,也执行上述清零操作。清零操作完毕或PLC上电时,置位SFC的初始步S0。

图4 主程序组成

图5 公用程序

4.3.2 手动程序段设计

当手动操作条件满足时,用SB4点动传送带1运行,用SB5点动传送带2运行。

4.3.3 自动程序段设计

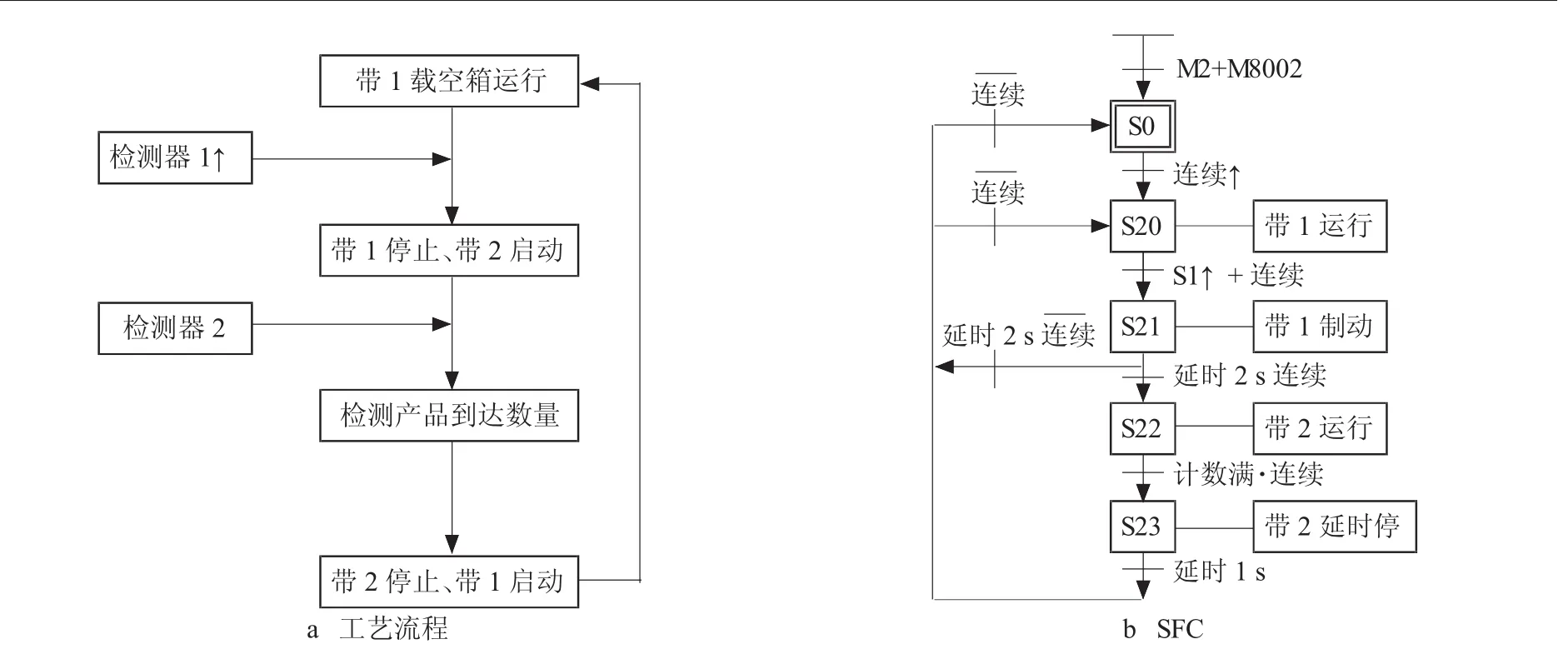

根据控制要求,可绘制生产线自动装箱控制系统的工艺流程如图6a所示。

根据图6a绘制自动控制顺序功能图SFC,如图6b所示。

图6 工艺流程及自动控制顺序

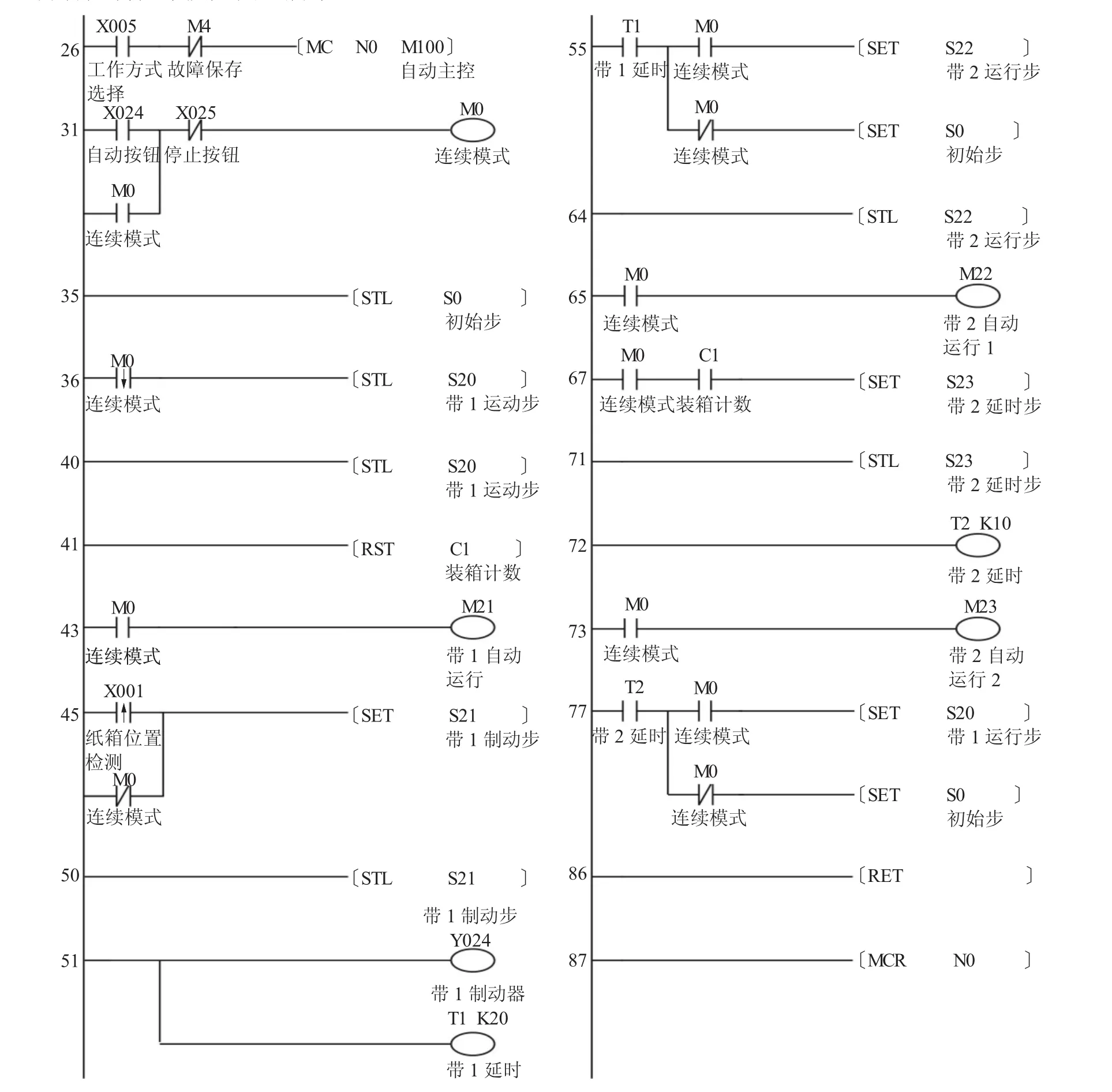

自动控制程序段如图7所示。

图7 自动控制程序

图7 中,带1自动运行中间信号M21、带2自动运行中间信号M22和M23的线圈前增加M0常开触点。其作用是:按下停止按钮SB3,传送带1和传送带2能同时停止;重新启动后,能接着计数装箱。

4.3.4 报警程序段设计

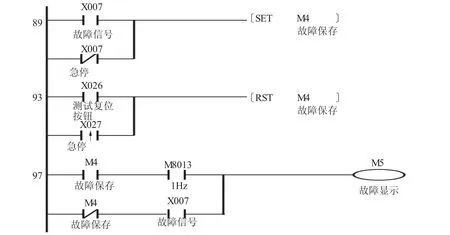

报警程序如图8所示。

图8 报警程序

由图8可知,当故障信号(X007)出现时,在操作面板上用一个LED(HL4)来指示。故障信号出现后,故障输出LED以1Hz的频率闪烁。用应答输入(复位按钮SB6)来检测故障,如果故障已排除,则LED停止闪烁;如果故障仍然存在,则LED转换为常亮状态直到故障被排除。图8中用M4来存放报警信号,用M5来存放故障输出。同样,急停(X027)拍下时,也产生故障信号,急停复位后,也复位故障保存。

4.3.5 输出驱动和显示程序段设计

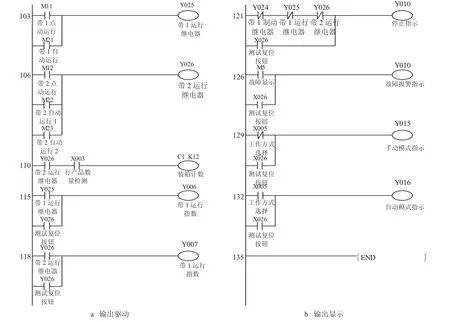

输出驱动和显示程序段如图9所示。

图9 输出驱动和显示程序

第103步逻辑行是带1继电器的输出驱动,第106步逻辑行是带2继电器的输出驱动。集中输出驱动,可以有效避免双线圈输出。第110步逻辑行是产品计数控制。

第115步逻辑行到第132步逻辑行是工作状态指示。每个状态指示的输出均并了一个测试/复位按钮,用于测试指示灯是否能正常点亮。

因为没有接运行反馈信号,所以第121步逻辑行的停止显示用所有驱动中间继电器的常闭触点作为停止信号。

5 小结

在调试的过程中,观察生产线自动装箱过程是否满足要求,装箱过程按下停止并重新启动后,看系统能否继续工作。模拟产品通过传感器S3,用程序监控,观察计数是否正确。现代工业生产中大量的产品需要进行计数与装箱,包装生产线自动计数装箱控制系统设计解决了依靠人工来完成这些复杂的工作,劳动强度大,效率低的问题,适应现代化快速生产的需要。

参考文献:

[1]王晓瑜.基于PLC.VVVF和HMI的无级变行程锚杆钻机液压驱动控制系统改造[J].机床与液压,2016(2):175-178.

[2]王晓瑜.基于PLC及反馈电路的步进电机闭环控制系统改造[J].机床与液压,2014(16):172-173.

[3]张俊,熊家慧,郭爱云.定量包装控制系统的设计与实现[J].包装工程,2016(13):134-139.