面向三维工艺车间展示的数据集成方法研究

王荣华

(安徽广播电视大学,安徽 合肥 230022)

0 引言

制造业研制长期以二维工程图为核心,通过CAPP(Computer Aided Process Planning,计算机辅助工艺设计)系统完成工艺卡片设计,辅助工艺简图,最后打印生成纸质工艺文件,与工程图一起在生产现场使用.近年来,我国制造业企业普遍面临产品的技术要求越来越严格、产品结构越来越复杂、研制任务越来越繁重但研制周期越来越短的现状,传统的研制模式已经不能应对当前的挑战,存在着数据不同源、一致性差、信息载体多、表达不直观、仿真手段弱等显著缺陷.三维工艺是目前制造业的研究热点,旨在采用三维模型为载体进行信息的存储和传递,通过以三维模型为基础的建模、虚拟仿真、虚拟制造及虚拟环境下的设计验证及优化技术应用,消除大量三维转二维环节,打通设计-工艺-制造全流程数字信息链路,显著缩短产品研制周期.当前,很多学者三维工艺设计方法、工序模型构建、工艺信息表达、三维标注和三维数据管理等诸多关键技术进行了研究[1-4],取得了较好成效.

与二维工程图相比,以三维工艺模型为主的工艺数据之间存在非常高的依存度、结构性和关联性,如何将三维工艺数据与已有业务流程和信息系统结合,实现三维工艺数据的有效集成,达到三维到工艺、三维到车间现场数据贯通是亟待解决的问题.对此,本文对面向三维工艺车间展示的数据集成的总体思路、实施过程进行了探讨.

1 总体思路

首先需要明确三维工艺数据的组成与分类.三维工艺设计数据可分为模型数据、工程图样数据、文档数据和结构化数据4类,与PBOM树相关节点进行关联,通过PBOM树对其进行统一管理[5],其中,工程图样数据是为了适应某些不具备三维工艺应用的场合.其次需要定义三维工艺数据在各个信息系统的流转过程.面向三维工艺的生产制造是数字化技术的延伸,是实现产品制造过程的数字化,涉及到多种信息系统,如PDM、ERP和MES等.本文结合已有业务流程,分析了各种信息系统之间的关系,给出了面向三维工艺车间展示的数据集成总体思路,如图1所示.

图1 总体思路

PDM系统负构建产品结构,依据设计意图,构建EBOM,并将EBOM传递给CAD系统.设计人员在CAD系统中完成三维设计模型构建,并检入PDM系统,与EBOM保持关联.在PDM系统中完成设计数据审签后,依据EBOM生成PBOM,并将PBOM传给三维CAPP和ERP系统.三维CAPP系统依据PBOM和三维设计模型进行工艺设计,形成三维工艺数据,存储到PDM系统并与PBOM节点关联.ERP系统依据PBOM进行材料定额、工时汇总,并向MES系统发送订单、生产计划、物料库存、资源需求等指令.MES系统进行生产任务划分和生产调度,完成生产排产,将订单完成情况、人机料法环等使用情况返回ERP系统.

以三维工艺数据为载体,在三维工艺系统基础上进一步实现与ERP、MES等信息系统的集成,对打通产品全三维数据链路有重要作用.

2 关键技术内容

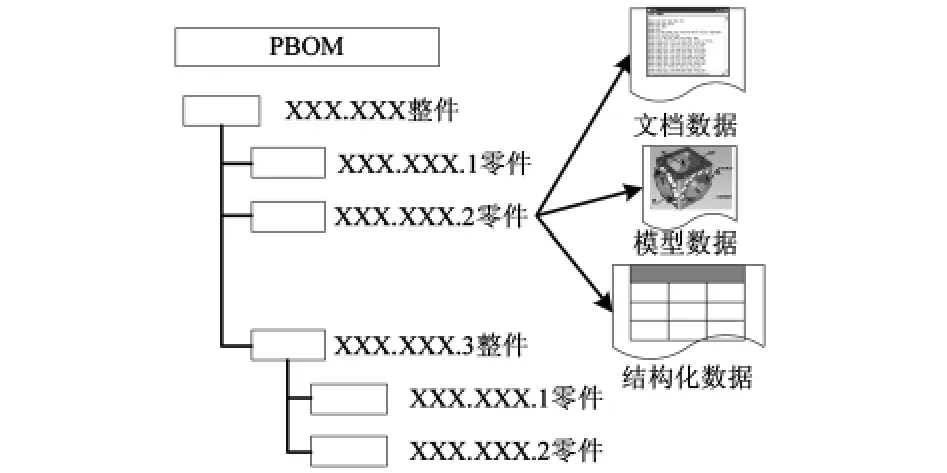

2.1 三维工艺数据结构化

与传统二维工艺模式相比,三维工艺的一个显著特点是数据结构化,即按结构化方式组织和管理三维工艺数据,把原来以表格式的结构形式变为自然顺序的结构形式,解决了表格式工艺规程对结构化数据应用的种种限制问题,并根据不同需要提取及组织工艺数据,便于输出结果被人和计算机系统识别,为工艺规程的前期产生、后期使用和管理提供了巨大的扩展空间.三维工艺数据以PBOM为核心进行组织管理,在PDM系统中PBOM为各类工艺任务分工以及工艺设计的依据,并作为三维工艺数据组织管理的核心,使得各类三维工艺数据文件能够作为一个逻辑包进行管理和操作,保证了数据的一致性和数据之间的逻辑关系,如图2所示.三维工艺数据结构化后,便于将PBOM和三维工艺数据输出到ERP和MES系统中作为生产实施、核算成本等的依据.

图2 基于PBOM的三维工艺数据结构化管理示意

2.2 工艺路线提取及维护

工艺路线提取和维护的目的是将系统中零部件工艺路线设定成已发布状态,供下游生产制造使用,分为信息提取和维护两个子步骤,如图3所示.工艺路线信息提取是根据通过集成接口从ERP中获取生产订单、物料主数据和PBOM结构,并依据PBOM结构从PDM系统中读取生产订单中零部件工艺规程信息.零部件工艺规程信息以属性的方式定义在工艺MBD模型,通过数据处理将其转化为结构化数据,存储于PDM的工艺规程数据表.通过集成接口读取PDM系统中工艺规程数据表的对应信息,形成基础工艺路线.工艺路线维护是指在基础工艺路线的基础上,从MES基础信息库中对各工序添加物料、人员、设备、工具等,明确需求数量、使用时长等信息,完善基础工艺路线,并对工艺路线进行发布,使其达到已发布状态.

图3 工艺路线提取及维护步骤

2.3 计划管理及任务分派

该部分内容旨在对生产订单开展计划制定、任务分派等工作,具体包括生产订单维护、订单拆分、工单展开、任务下达、任务分派五个子步骤,涉及到生产经理、计划员、班组长、工人等角色.其中,生产订单维护是指生产经理对ERP生产订单中的零部件指定加工车间、加工优先级、计划开始/完成时间,作为计划管理的数据源头;计划员根据车间实际情况,在生产计划内对维护后的生产订单进行拆分成工单,并对工单展开,读取零部件已发布的工艺路线,对工艺路线中的工序/工步节点转换成工序/子工序任务,并下达到班组;班组长接收计划员传达的任务,参照人员、设备、物料具体情况,指定具体的人员和设备.工人接收具体工作任务后,进行任务开工,负责实际加工操作.计划管理及任务指派业务流程如图4所示.

图4 计划管理及任务分派流程

2.4 三维工艺集成查看

三维工艺集成查看是指通过信息集成接口,将三维工艺规程卡传递到车间显示终端,指导工人加工过程.三维工艺规程卡采用网页形式[6],左边为工艺路线树,树中节点表明了每道工序信息;中间部分为可视化模型文件显示区域,点击工艺路线树中工序节点时,相关的可视化工序模型即显示在该窗口中;右边和上边区域显示结构化工艺信息,也与每道工序进行联动.

采用 URL(universal resource identifier,统一资源定位符)表示PDM系统中三维工艺规程卡网页地址,三维工艺模型数据、文档数据和结构化数据根据关联存储规则加载到三维工艺规程卡网页模版中相应位置;工人在车间显示终端触发任务开工,系统自动向PDM发送请求,通过权限认证后自动将该任务对应的三维工艺规程卡URL传递到终端设备,完成信息加载,如图5所示.

图5 三维工艺集成查看

图6 模块界面

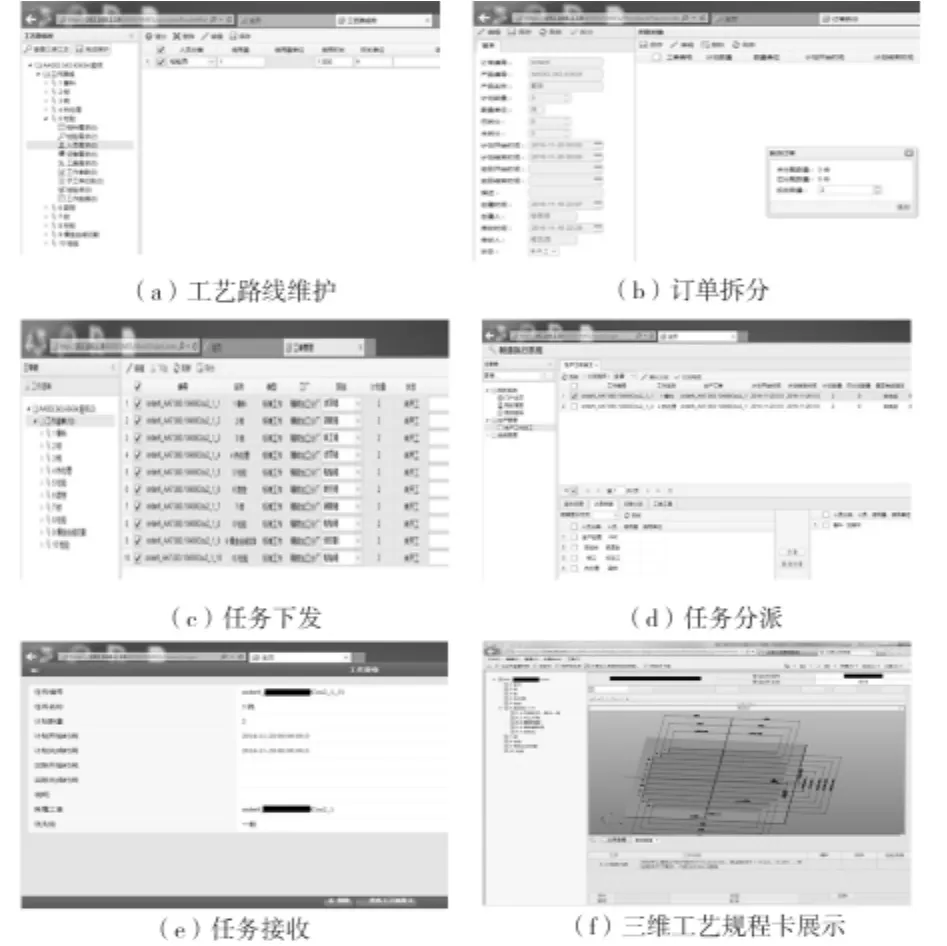

3 案例展示

根据上述方法,本文开发了面向三维工艺车间展示的数据集成模块,模块的界面如图6所示.该模块能够读取ERP生产订单信息,通过与PDM数据集成接口读取三维工艺数据.以某腔体类零件为例,模块首先读取ERP生产订单信息,获取PBOM结构,根据集成接口从PDM系统中获得基础工艺路线信息,通过人员、设备、检验项等信息添加完成工艺路线的维护.同时,通过预设生产经理、计划员、技术员、班组长、工人5类人员角色权限,实现生产计划的管理和任务的分派.工人在车间终端接收工序任务后,系统自动从PDM系统中加载该工序对应的三维工艺规程卡URL地址,同时将PDM系统中该工序关联的三维工序模型、NC程序、工序内容、加工参数等信息加载到三维工艺规程卡的对应位置.三维工艺规程卡通过采用三维可视化工艺表示方法,将工序名称、工序内容、加工参数等属性信息结构化并显示在界面表格中,模型信息以三维模型几何、颜色和三维标注等方式定义在三维工序模型中.车间人员能够直观的了解加工过程和工艺信息,并能交互操作三维模型,使得工人能更直观的了解零件的加工制造过程,可有效提高加工的精度.同时实现部分业务自动化处理,减少了作业人员的劳动强度,有效提高了生产数据在各生产部门之间的传递.

4 结束语

针对三维工艺车间展示问题,对三维工艺数据与已有业务流程和信息系统集成问题进行了研究,提出了面向三维工艺车间展示的数据集成方法.通过三维工艺数据集成,为ERP、MES等提供了三维工艺数据支撑,实现了工艺设计、车间现场的全三维,使车间具备了接收与应用全三维数字化模型的能力,初步形成了三维数字化工艺设计体系,促进了数字化工艺能力提升.

参考文献:

〔1〕屈力刚,魏佩振,苑俊超.基于三维工艺模型的装配现场可视化[J].制造业自动化,2013,35(20):83-87.

〔2〕丁丁,张旭,斯铁东,等.三维工艺设计中基于机加特征的工序模型生成技术 [J].兵工自动化,2013,32(6):31-35.

〔3〕万能,赵杰,莫蓉.三维机加工序模型辅助生成技术[J].计算机集成制造系 统,2011,17(10):2112-2118.

〔4〕程五四,陈兴玉,张祥祥,等.面向三维工艺的产品设计制造信息三维标注研究[J].中国制造业信息化,2012,41(17):51-55.

〔5〕周红桥,张祥祥,程五四,等.三维工艺设计数据管理研究[J].机械与电子,2016,34(1):8-10.

〔6〕陈兴玉,张祥祥,程五四,等.基于 MBD 的全三维工艺规程卡构建研究[J].制造业自动化,2016,38(5):56-60.