考虑介质膨胀速率的锂离子电池管状电极中扩散诱导应力及轴向支反力分析∗

彭颖吒李泳郑百林张锴徐咏川

1)(同济大学航空航天与力学学院,上海 200092)

2)(香港科技大学机械与航空航天工程学系,香港 999077)

1 引 言

随着现代社会的发展,人们对储能技术的要求不断上升.锂离子二次电池作为当代主要储能方式之一,因其具有便携性和能源效率高等特性,在可携带电子等设备上得到了广泛应用.锂离子电池又称为锂离子二次电池,其原理是通过锂离子在正负极之间来回嵌入脱出.锂离子电池工作电压(3.6 V)是铅酸、镍镉等二次电池(1.2 V)的三倍,且体积和质量比能量高,电池容量相同时其质量更轻,体积更小[1,2].但现有的锂离子电池的性能仍无法满足电动汽车和混合动力汽车的要求.新一代锂离子电池应具有高容量、长寿命及快速充电等特征.

锂离子电池为浓差电池,其容量很大程度上依赖于电极材料[3].目前商用锂离子电池较为成熟的负极材料为石墨.石墨材料理论容量为372 mAg/h,现有技术对石墨负极开发已接近极限,因此寻找一种更高容量的负极材料是提升锂离子电池容量的主要途径之一.石墨烯材料受到众多学者的关注,石墨烯理论容量是石墨的两倍,但其在充放电过程中的团聚现象导致电池容量衰减,广泛应用具有一定困难.硅的理论比容量可达到4200 mAg/h,容量是石墨负极的十倍,且其地表存储量丰富,是一种理想的负极材料.硅负极在常温下时生成Li15Si4,温度升高时完全锂化生成Li22Si5,导致变形量可达到原体积的3倍[4].电极变形量过大可导致电极的粉碎和固态电解膜膜(solid electrolyte interphase,SEI,首次充电时在电极材料和电解液界面上生成的钝化层)的破损等从而降低电池容量,此特性制约了硅作为阴极材料的广泛应用[5].电极中因粒子扩散引起不均匀体积膨胀而产生的应力,称为扩散诱导应力(diffusion induced stress,DIS),DIS是电极力学退化的主要因素之一.因此对电极中扩散诱导应力的研究计算对于优化电极形状、提高电池寿命具有重要意义.

实验显示,硅电极首次锂化时发生双相锂化反应,电极由晶体Si转化为锂化非晶体Si(LixSi),锂化区域与未锂化区域之间存在一个纳米级厚度的反应前锋[6].实验结果表明其后的充放电循环过程中,非晶体Si的锂化为均相反应[6].由于锂离子电池在充放电循环过程中发生单相锂化反应,故本文重点计算在单相反应过程中的扩散诱导应力.锂嵌入电极材料后会产生新的锂化合物,其锂化过程会经历四个阶段Li12Si7,Li7Si3,Li13Si4,Li22Si5,生成的Li-Si合金材料参数应该是浓度函数[7].Shenoy等[7]利用第一原理研究了Si在嵌入锂之后产生新的化合物导致的材料参数的变化,结果表明无定形Si电极在嵌锂后,材料的弹性模量降低到原模量的30%—40%,泊松比变化较小.

近年来,许多研究工作都集中于降低电极中的扩散诱导应力[8,9].研究表明,将电极颗粒尺寸降至纳米级,扩散诱导应力也将大幅度减小[8],但纳米电极所带来的电池密度降低问题也是纳米电极广泛应用的技术挑战之一[9].产业化生产过程中,由于对柱形电极性能控制较好,因此柱形电极是最广泛应用的商业化锂离子电池电极形状之一.纳米管电极相对于纳米棒、线电极,表面积更大、充电效率更高,且充电过程中可以沿内外表面两个方向膨胀,有更大的空间调节由于锂粒子的嵌入所引起的体积膨胀[10].Cui等[11]尝试在纳米管中添加“双壁”,其外壁为SiOx只能允许锂的通过,内壁不与电解质接触以形成稳定SEI膜,外层可视为刚性的,因此充电过程中电极沿径向向内膨胀,这种“双壁”管电极在循环充放电6500次之后仍具有初始容量的85%是普通碳负极容量的八倍.

1961年,Prussin[12]类比温度梯度引起应力,首次对扩散诱导应力进行了计算.在Prussin工作的基础上,许多学者对不同形状电极中的扩散诱导应力进行了计算.Li等[13]对实心球、实心柱形和薄板电极中的扩散应力进行了计算.2006年,Christenen和Newman[14]对球形电极中扩散诱导应力进行系统数学建模,结果表明可通过降低电极颗粒尺寸防止其断裂破化.方岱宁课题组对Core-shell纳米管电极中应力进行了计算,其表面为碳,核为二氧化锰MnO2,结果表明壳有利于提高电极的循环稳定性,且电极中应力与壳的厚度密切相关[15].对锂离子电池力化耦合准确的描述一直是计算电极扩散诱导应力的关键问题之一.现有考虑应力对扩散影响的工作中,大都没有考虑材料膨胀/收缩速率对扩散的影响[15−17],本文通过在通量中引入对流通量,从而引入考虑膨胀速率的影响.大多电极力学分析计算集中在力学破坏分析,但有些情况下在达到材料强度前就已经发生屈曲破坏,现有的屈曲分析的工作也集中在柱形电极,对空心柱型电极的研究较少[18].

本文主要对电极建立力学模型,并在扩散模型中引用考虑介质膨胀/收缩速率对扩散的影响.以硅管状电极为例,计算分析恒流充电下介质膨胀速率对电极应力分布的影响,分析了柱形管状电极的内外径比、充电速率、材料参数以及锂化诱导软化系数对扩散诱导应力影响以及轴向支反力达到临界欧拉屈曲力所需时间.

2 理论模型

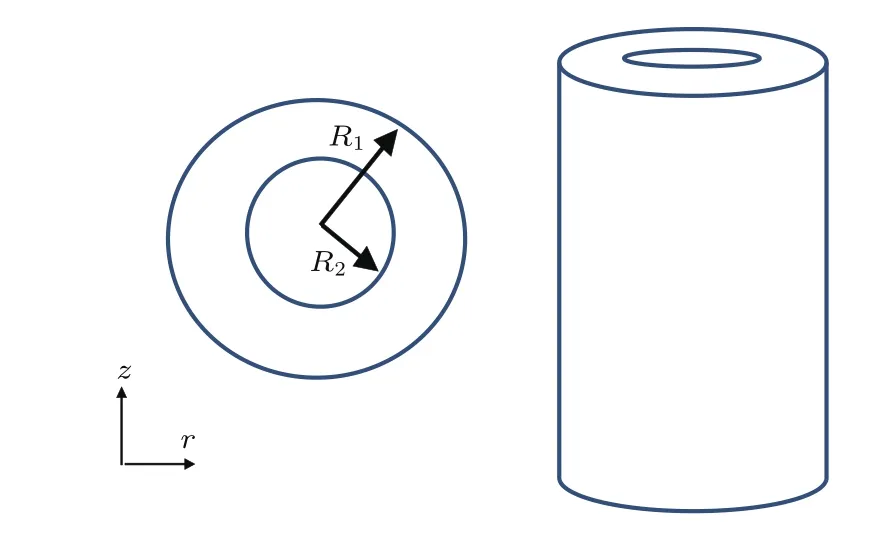

图1所示为空心圆柱电极,本模型采用柱坐标系,空心管的轴向方向与z轴重合.其中R1为空心管的外径,R2为内径.柱形电极可以看作一端固定于集流体.当锂离子嵌入电极时电极体积发生变化,由于集流体对电极的约束作用导致电极中产生扩散诱导应力.本文在计算柱形电极扩散诱导应力时,认为应力分布情况与轴向无关,假设轴向应变为零.

图1 空心柱形电极示意图Fig.1.Schematic of hollow cylindrical electrode.

2.1 力学模型

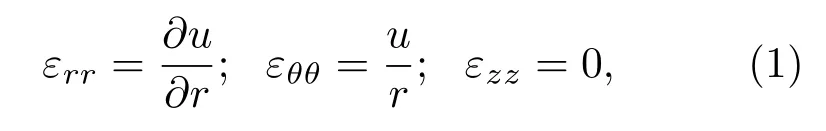

由于模型和边界条件对称.设径向方向的位移为u,采用小变形假设,故几何方程可写为

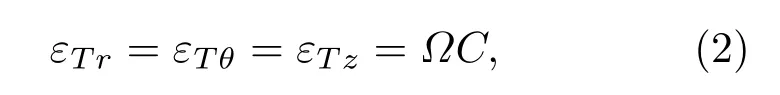

其中εrr ,εθθ ,εzz分别为径向、环向和轴向应变. 假设初始电极中锂初始浓度为零,则浓度改变量为C,量纲为mol/m3.由于浓度改变引起弹性体内产生微小的应变,当不受约束时,产生的线应变为ΩC,其中Ω是偏摩尔体积,量纲为m3/mol.假设电极为各向同性,即材料参数不随方向改变.故电极中由浓度改变引起的应变分量为

其中εTr,εTθ,εTz对应为浓度引起的径向应变、环向应变和轴向应变.但由于弹性体所受的外在约束及内部之间的相互约束,以上形变不能自由发生,故产生扩散诱导应力.由此扩散应力引起弹性体产生的附加形变满足胡克定律.故电极中的中应变可写为:

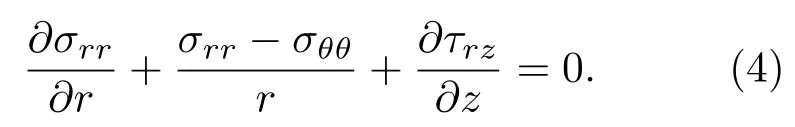

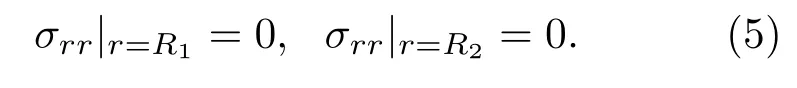

σrr ,σθθ ,σzz分别为径向、环向和轴向应力;v和E为材料的泊松比和弹性模量.当忽略体力,则平衡方程可写为

由于边界无约束,则边界条件可表示为

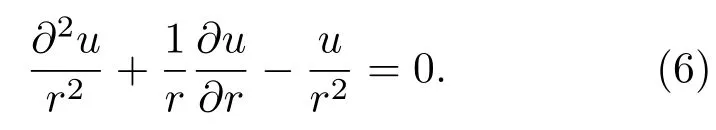

将几何方程、物理方程代入平衡方程可得由位移表示的平衡方程,

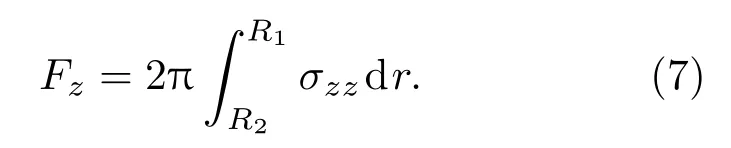

积分可得轴向支反力Fz表达式为

2.2 扩散模型

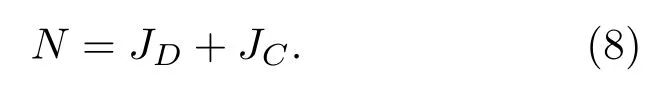

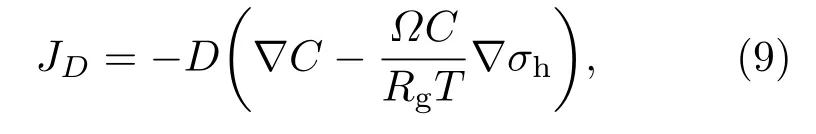

将空心柱形电极视为一个整体,电极材料为单相材料.根据物质守恒定律,电极中粒子的单位时间的变化量应等于单位时间内进入电极的粒子量.为了引入考虑介质膨胀速率的影响,在通量表达式中引入对流项.设N为单位时间内通过单位面积的粒子数,JD为除去对流项单位时间内通过静止单位面积的粒子数,JC为对流对通量的影响.根据守恒定律,有以下表达式[17]:

其中因为不考虑z轴的影响,引入考虑静水压力的影响,故JD表达式为

D为扩散系数,C为锂离子浓度,Ω为偏摩尔体积,Rg为气体常数,T为绝对温度,σh=(σrr+σθθ+σzz)/3为静水压力.将粒子扩散引起的膨胀视为刚体运动,则由对流引起的通量变化可表达为

其中υ为刚体位移速率,根据物质守恒定律:

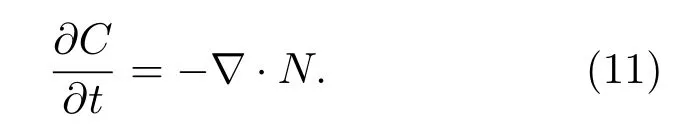

将通量表达式代入上式可得扩散方程:

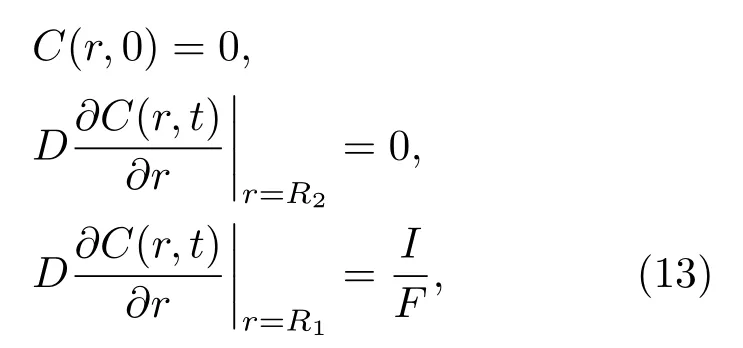

根据边界条件不同,可分为恒压充电和恒流充电.恒压充电即电极表面处粒子浓度恒定.恒流充电则为保持电极表面通量恒定[19].假设锂离子仅通过外表面进入电极,采用恒流充电边界条件,则表达式为:

认为空心圆柱内表面无通量,外表面通量恒定,I为电流密度,F为法拉第常数.本文采取材料力学欧拉屈曲极限力Fcr[20]:其中Ie=π(R41−R42)/4为空心圆柱电极惯性矩;常数χ由边界条件决定,将空心柱形电极看作两端固定,故本文χ=0.5.且本文考虑浓度与应力分布在轴向方向不变,因此在计算欧拉屈曲力时l=10R.以上方程,力学方程与扩散方程相互耦合,解析求解有一定难度.利用Comsol的PDE模块对以上方程进行耦合求解.

3 结果与讨论

本文采用硅材料为负极,其材料参数如表1所列.电极外表面通量为J0=1×10−4,内外半径比为R2/R1=δ.以下各计算工况中如不特殊说明,外半径R1=R=8×10−7保持不变,并将各变量无量纲化.计算并对比了δ=0.5时,考虑介质膨胀速率与不考虑介质膨胀速率两种情况下的应力分布.并对外半径不变,内外半径比分别为δ=0.25,0.5,0.75时的轴向力和欧拉屈曲力进行计算.分析电极的材料参数(E,D,Ω)对支反力及达到临界欧拉屈曲力的时间的影响.

表1 硅负极的材料参数[21]Table 1.Material parameters of silicon[21].

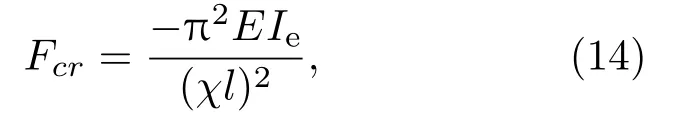

图2 空心柱形电极浓度(a)与应力分布图(b)、径向应力、(c)环向应力、(d)轴向应力;实线和虚线分别表示考虑和不考虑介质膨胀速率Fig.2.Concentration(a)and stresses distribution(b),(c),(d)in hollow cylindrical electrode,radial stress(b),hoop stress(b),axial stress(d),solid and dashed lines represent with and without the effect of local velocity respectively.

如图2所示为恒流充电下空心柱形电极内外半径比δ=0.5、考虑与不考虑介质膨胀率的浓度应力分布对比图,实线和虚线分别代表考虑和不考虑介质膨胀率两种情况,同种颜色表示无量纲时间相同.从图2(a)可以看出,当浓度较低时,两种情况相差较小,介质膨胀速率影响较小.随着充电进行,考虑膨胀速率影响时中心处浓度降低,表面处浓度相对升高.这是因为对流对锂离子向中心扩散有一定抑制作用.观察图2(b),径向应力在内外表面应力为零,符合内外表面自由边界条件.在无量纲时间τ=0.008,r=0.7R1附近取得最大径向应力,此时锂离子刚扩散到中心处,且实线高出虚线.环向应力靠近内表面为拉应力,逐渐降低到外表面为压应力.考虑介质膨胀速率时,内表面拉应力升高,外表面压应力降低.当充电一段时间后,界面的轴向应力保持为压应力.轴向应力在内表面减小,在外表面增大.径向应力相比于环向、轴向应力的量级较小,这是由于空心柱形电极相较于柱形电极可沿内外表面两个方向膨胀[14].已有工作表明导致电极破坏的主要因素为拉应力[22],因此内表面处较为危险.

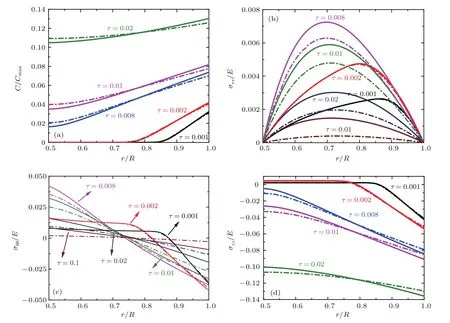

图3(a)为当外半径一定,内外半径比δ=0.25,0.5,0.75时轴向力和临界欧拉屈曲力随时间τ的变化曲线,图3(b)为局部放大图.由于内外表面无约束,此时沿径向自由膨胀,内外半径比对轴向力影响较小,故在此工况中约束内表面位移.在图3中,实线和三角形分别为考虑和不考虑对流项的支反力曲线,虚线为欧拉公式计算的临界屈曲力.内外半径比δ=0.25,0.5,0.75分别在τ=0.1,0.17,0.2附近时完成充电,随着内外半径比的升高,充电完成时对应的轴向支反力降低.可以看出随着δ增大,同一时刻支反力升高,而对应的临界屈曲力减小.当空心圆柱外半径尺寸一定时,随着空心圆柱厚度降低,其轴向力达到临界屈曲力的时间减小,越易发生屈曲.当电极内外半径比不同时,介质膨胀速率对轴向支反力的影响较小.

图3 不同内外半径比时(δ=0.25,0.5,0.75),轴向力(a)、轴向力的局部放大图(b)随时间的变化;实线和三角形分别表示考虑和不考虑介质膨胀速率,虚线为临界屈曲力Fig.3.Development of axial stress with different radius ratio(δ=0.25,0.5,0.75)(a),partial enlarged drawing of axial reaction force(b),solid and triangle lines represent with and without the effect of local velocity respectively,dashed lines represent critical bulking force.

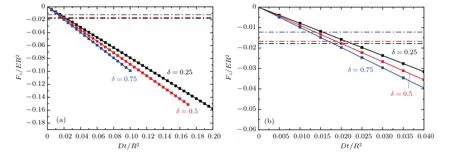

当其他条件一定时,材料参数(E,D,Ω)对轴向支反力影响不同.当材料弹性模量改变时,分析量纲可知弹性模量与支反力及欧拉临界屈曲力成正比,因此弹性模量改变,轴向力达到欧拉屈曲力的时刻不变.扩散系数表示锂离子在电极中扩散的能力,轴向力随时间τ变化的曲线不变,然而由于无量纲时间当R不变时,扩散系数增大,1达到欧拉屈曲力的时间减小.偏摩尔体积表示嵌入单位锂时,电极的体积变化量.图4(a)和图4(b)为偏摩尔体积取(0.8Ω,Ω,1.2Ω,1.5Ω),在τ=0.008时环向应力与轴向应力的分布图,其中实线为考虑介质膨胀速率υc,虚线代表不考虑介质膨胀速率υc的情况.从图4(a)和图4(b)可以看出,随着偏摩尔体积的增大,电极膨胀速率对应力分布的影响也增大.图4(c)为偏摩尔体积取不同值时,轴向支反力随时间τ的变化曲线,实线和三角形分别为考虑和不考虑介质膨胀速率.从图中可以看出,随着偏摩尔体积增大,相同时刻轴向力增大,达到临界屈曲力的时间减短.图4(d)为不同充电速率即外表面通量(0.5j0,j0,2j0,)下的轴向力变化曲线,充电速率2j0最先完成充电.由于电极不变,对锂的容纳能力一定,因此完全充电时最大轴向力的值不变.从以上计算分析各工况的情况中可以看出,随着电极浓度的上升,υc对应力分布的作用增大,且电极材料均匀和几何对称,介质膨胀速率对轴向力的影响较小.

图4 偏摩尔体积取不同值(0.5Ω,0.8Ω,Ω,1.2Ω,1.5Ω)和不同充电速率下,应力和轴向力随时间的变化 (a)环向应力分布图;(b)轴向应力分布图,实线和虚线分别表示考虑与不考虑介质膨胀速率;(c)轴向力随充电时间变化曲线;(d)不同充电速率(2j0,j0,0.5j0)轴向力随充电时间变化,实线和三角形分别表示考虑与不考虑介质膨胀速率Fig.4.Hoop stress(a)and axial stress(b)distribution with different partial molar volume(0.5Ω,0.8Ω,Ω,1.2Ω,1.5Ω),solid and dashed lines represent with and without the effect of local velocity respectively,Reaction force(c)with different charging rate(2j0,j0,0.5j0),solid and triangle lines represent with and without the effect of local velocity respectively.

2010年,Deshpande在计算电极材料中的扩散诱导应力时考虑嵌锂电极材料模量变化,并将模量表达为浓度的线性函数

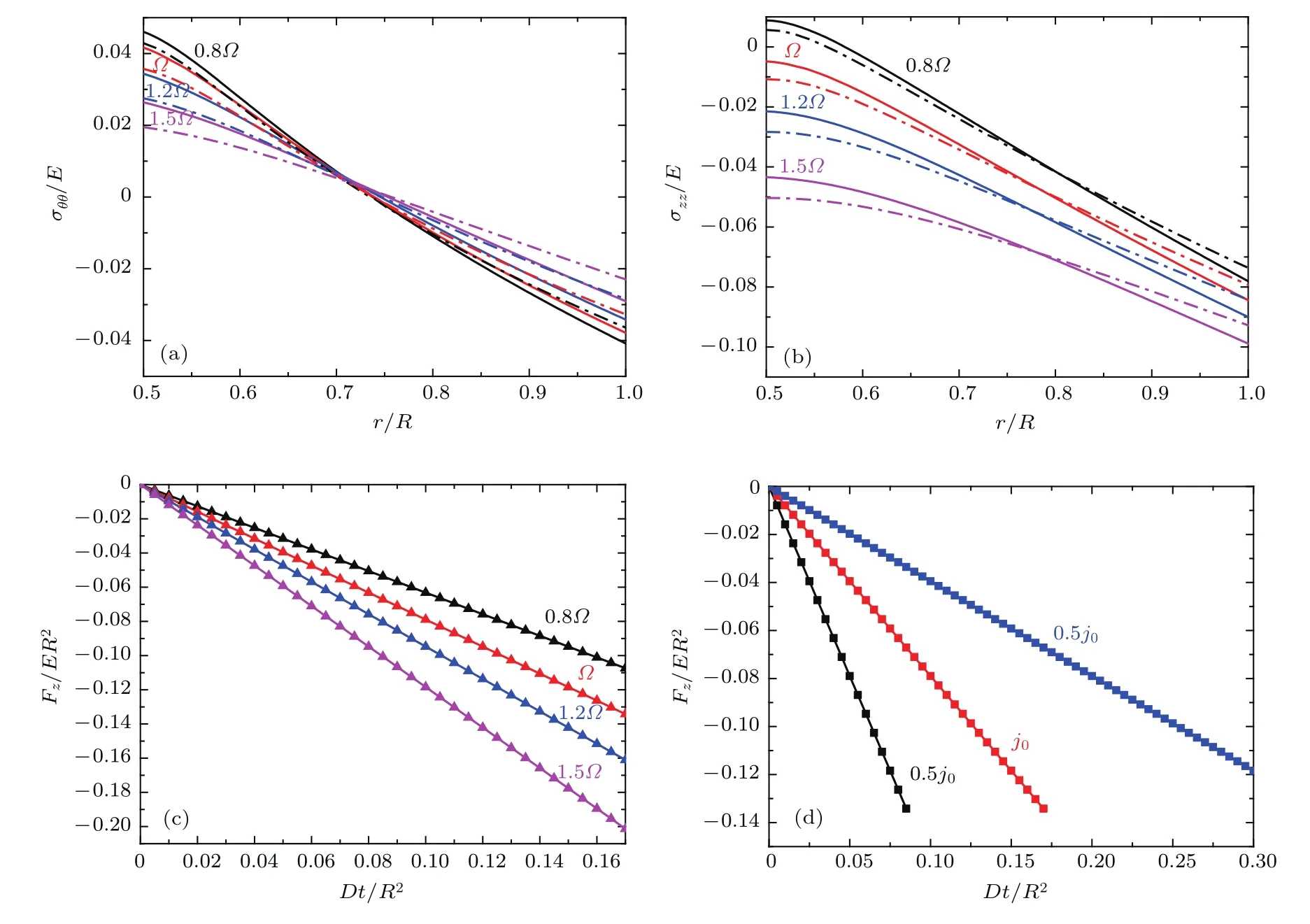

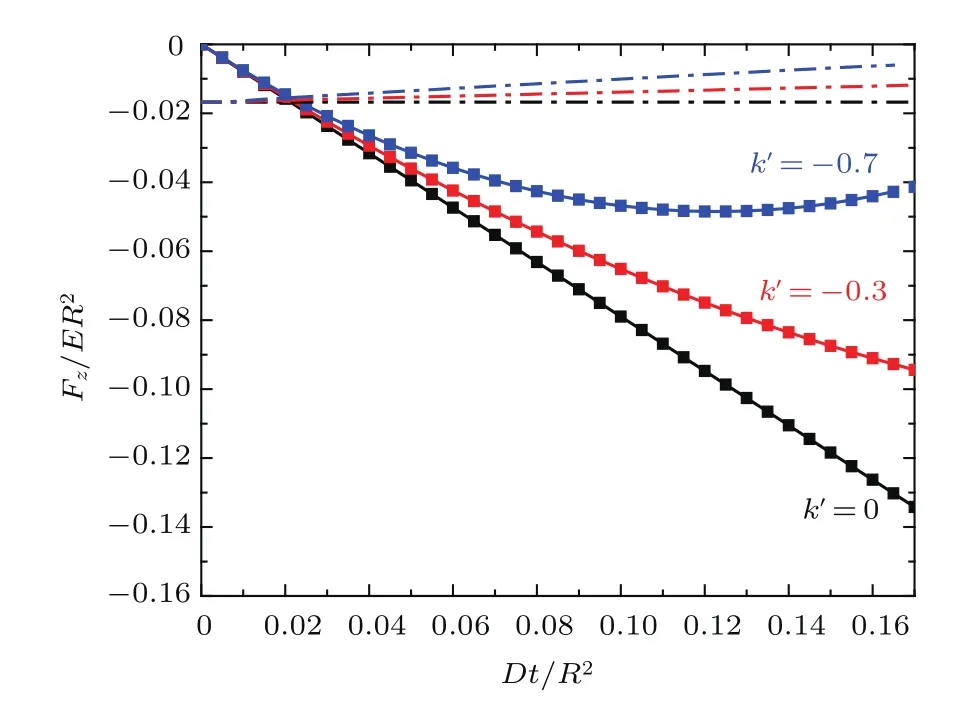

其中k′为锂化诱导硬化/软化系数,E/Eo,C/Cmax分别为无量纲弹性模量和浓度[23].根据Qi等[7]的工作,硅电极材料的k′值约为−0.7. 图5为k′=0,−0.3,−0.7时,轴向力和欧拉临界屈曲力随时间的变化曲线.当k′=0时,材料的弹性模量在充电过程中保持不变,k′绝对值上升时表明随着浓度变化相同时材料软化程度增大,完全锂化时轴向力、临界屈曲力降低.轴向力到达临界屈曲力的时间在τ=0.02附近,此时电极中锂的浓度较小,弹性模量受到锂化的影响较小,因此轴向力到达临界屈曲力的时间变化较小.

图5 当k′分别取不同值时(0,−0.3,−0.7)时,轴向力和临界屈曲力随时间的变化曲线,其中实线和三角形分别表示考虑与不考虑介质膨胀速率时的轴向力,虚线为临界屈曲力Fig.5.Reaction force with different lithiation induced softening factorsk′(0,−0.3,−0.7),solid and triangle lines represent with and without the effect of local velocity respectively,dashed lines represent critical bulking force.

4 结 论

本文对锂离子电池充放电时,锂嵌入/脱出电极过程建立扩散和力学模型.类比热应力热对流,在通量中引入考虑电极膨胀速率对扩散的影响,添加对流项υc.本文计算对比在了恒流充电下空心管状硅电极(内外半径比δ=0.5)内外表面无约束,考虑对流项与不考虑对流两种工况.结果表明,随着浓度增大,对流项对应力分布影响增大.考虑介质膨胀速率时,内表面环向拉应力升高,外表面轴向压应力增大.当外半径一定时,考虑内外半径比δ=0.25,0.5,0.75的轴向应力,可以看出随着δ增大,轴向支反力增大,而对应的达到欧拉屈曲力所需时间减小.电极的材料参数对轴向力的影响不同,通过量纲分析弹性模量与轴向力与欧拉屈曲力成正比,因此弹性模量改变时达到屈曲力的时间不变.由于扩散系数为锂离子在材料中的扩散能力,当扩散系数增大,达到欧拉屈曲力的时间减小.偏摩尔体积改变时,随着偏摩尔体积增大,相同时刻的轴向力增大,达到临界屈曲力的时间减短.电极材料均匀时,对流项对轴向力影响较小.当锂化诱导软化系数绝对值增大时,完全锂化时轴向力和临界屈曲力降低,轴向力达到临界屈曲力的时间变化较小.本文对介质膨胀速率的影响的研究还仅限于单相电极材料,并未考虑充放电过程中电极相变等现象.本文分析考虑的介质膨胀反应速率对扩散诱导应力及轴向支反力的影响,在通量中引入考虑对流项υc的影响,对流项的引入使对锂扩散进入电极的扩散模型更加精确.

[1]Lockwood D J 1999Nanostructure Science and Technology(New York:Springer)pp1–20

[2]Guo B K,Li X H,Yang S Q 2009Chemical Power Source-Principle and Manufacturing Technology of Battery(Hunan:Central South University Press)p315(in Chinese)[郭炳焜,李新海,杨松青2009化学电源电池原理及制造技术(湖南:中南大学出版社)第315页]

[3]Aifantis K E,Hackney S A,Kumar R V 2010High Energy Density Lithium Batteries:Material,Engineering,Application(Hoboken:Wiley-VCH)p129

[4]Besenhard J O,Yang J,Winter M 1997J.Power Sources68 87

[5]Liu R,Duay J,Lee S B 2011Chem.Commun.47 1384

[6]McDowell M T,Lee S W,Nix W D,Cui Y 2013Adv.Mater.25 4966

[7]Shenoy V B,Johari P,Qi Y 2010J.Power Sources195 6825

[8]Yang F Q 2010J.Appl.Phys.108 073536

[9]Sun Y,Liu N,Cui Y 2016Nat.Energy1 1

[10]Park M H,Kim M G,Joo J,Kim K,Kim J,Ahn S,Cui Y,Cho J 2009Nano Lett.9 3844

[11]Wu H,Chan G,Choi J W,Ryu I,Yao Y,McDowell1 T T,Lee S W,Jackson A,Yang Y,Hu L B,Cui Y 2012Nature Nanotech.7 310

[12]Prussin S 1961J.Appl.Phys.32 1876

[13]Li J C,Dozier A K,Li Y,Yang F,Cheng Y T 2011J.Electrochem.Soc.158 A689

[14]Christensen J,Newman J 2005J.Solid State Electrochem.10 293

[15]Feng H,Fang D 2013J.Appl.Phys.113 013507

[16]Peng Y Z,Zhang K,Zheng B L,Li Y 2016Acta Phys.Sin.65 100201(in Chinese)[彭颖吒,张锴,郑百林,李泳2016物理学报65 100201]

[17]Zhang K,Li Y,Zheng B L 2015J.Appl.Phys.118 105102

[18]Li Y,Zhang K,Zheng B L,Yang F 2016J.Phys.D:Appl.Phys.49 285602

[19]Li Y,Zhang K,Zheng B L,Yang F 2016J.Power Sources319 168

[20]GereJ,GoodnoB 2012MechanicsofMaterials(Toronto:Nelson Education)p902

[21]Pal S,Damle S S,Patel S H,Datta M K,Kumta P N,Maiti S 2014J.Power Sources246 149

[22]Zhao K J,Pharr M,Cai S Q,Vlassak J J,Suo Z G 2011J.Am.Ceram.Soc.94 S226

[23]Deshpande R,Qi Y,Cheng Y T 2010J.Electron.Mater.157 A967