腐蚀防护综合评价在输油管道检测中的应用

何良恩 杨绪运 李长春

(1.中国石化销售有限公司华东分公司 上海 200050)

(2.中国特种设备检测研究院 北京 100029)

随着我国经济的高速发展,管道运输在经济建设中发挥重要的作用,是企业健康稳定发展的生命线。截至2014年底,我国已有压力管道92.47万千米,新建管道每年以5.5%增长,其中埋地管道约68.3万千米,约占压力管道的73.86%,多数运行超过20年。影响埋地钢质管道安全运行的因素很多,腐蚀是导致管道失效的最主要因素之一,我国每年因腐蚀导致的压力管道运行企业损失达数百亿元,据有关资料报道,在所发生的管道事故中约有30%~40%是由腐蚀引起的。据美国国家输送安全局统计,美国45%的管道损坏是由管道外壁腐蚀引起的[1]。随着管道运行时间的增加,近年因腐蚀引起的管道泄漏、爆炸等事故直接威胁人民的生命财产,造成环境污染等严重后果。例如,2013年11月22日10时25分,位于山东省青岛经济技术开发区的东黄输油管道因腐蚀导致原油泄漏而发生爆炸,造成62人死亡、136人受伤,直接经济损失7.5亿元。

因此,研究埋地钢质管道腐蚀防护综合评价,提高完整性检测的针对性和有效性,降低企业运行维护的费用,减少因腐蚀导致的重大事故发生,促进社会的稳定健康发展具有重大意义。影响埋地钢质管道管体腐蚀的五个关键因素有外防腐层状况、阴极保护有效性、土壤腐蚀性、杂散电流干扰和排流保护效果,在不同的腐蚀环境中,每种因素影响腐蚀的权重和评价标准不同,采用层次分析法,建立腐蚀防护综合评价体系,对检测发现的腐蚀缺陷进行分级分类管理,提升企业的管理水平。

1 基于层次分析法的模糊综合评价

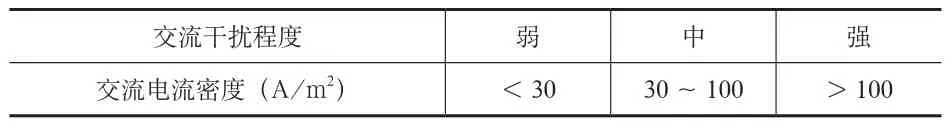

1.1 建立模糊集

依据影响管道腐蚀防护系统分级评价的5个因素:外防腐层状况、阴极保护有效性、土壤腐蚀性、杂散电流干扰、排流保护效果,建立因素集并建立评价集。

因素集U=[ui]={外防腐层状况u1,阴极保护有效性u2,土壤腐蚀性u3,杂散电流干扰u4,排流保护效果u5}。

1.2 建立单因素评价矩阵

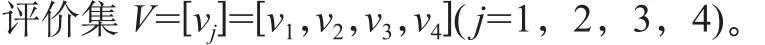

把因素集中各因素ui对应评价指标的实际检测值x代入隶属函数,计算各单因素评价指标对评价等级vj的隶属度值,建立单因素评价矩阵R,R可由式(1)确定:

●1.2.1 外防腐层状况u1

利用外防腐层检测设备,并对外防腐层状况进行评价,选择外防腐层绝缘电阻率(Rg值)、电流衰减率(Y值)、破损点密度(P值)等评价指标中最具代表性的一个指标进行评价,根据隶属度函数计算其评价向量R1。

●1.2.2 阴极保护有效性u2

利用阴极保护检测设备,测试埋地钢质管道的保护电位,并计算阴极保护系统的保护率、保护度、运行率等来评价阴极保护的有效性,评价结果只有合格和不合格两种,评价向量从或[0 0 0 1]中选取,虽然阴极保护有效性评价指标有很多(管地保护电位、保护率、保护度、运行率等),但只要有一个评价指标不合格,则评价结果为不合格。

●1.2.3 土壤腐蚀性u3

土壤腐蚀性测试主要包括土壤电阻率、管道自然腐蚀电位、氧化还原电位、土壤pH值、土壤质地、土壤含水率、土壤含盐量、土壤Cl-含量八项指标,以GB/T 19285—2014[2]对八项指标进行评价,计算土壤腐蚀性评价向量R3。如果评价土壤腐蚀性的八项检测指标不全时,可根据实际情况估算一个缺项检测指标的评价分数。

●1.2.4 杂散电流干扰u4

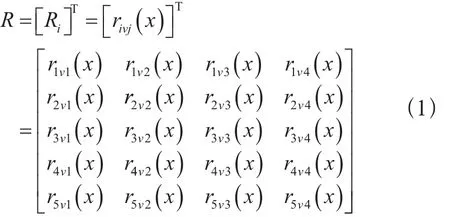

当检测发现管道存在直流干扰时,以实际检测的管地电位较自然电位正向偏移值或土壤表面的地电位梯度值作为评价指标进行评价,直流干扰程度评价指标见表1,根据隶属度函数计算其评价向量R4。

表1 直流干扰程度评价指标

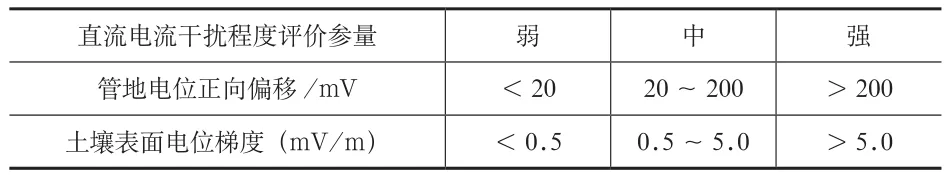

当检测发现管道存在交流干扰时,以实际检测的交流电流密度作为评价指标进行评价,交流干扰程度评价指标见表2。

表2 交流干扰程度评价指标

●1.2.5 排流保护效果u5

根据实际检测的干扰时的管地电位,通过计算其电位平均值评价直流排流保护效果;通过实际检测的交流干扰电压及被测管道周围土壤电阻率值,计算交流电流密度进而评价交流排流保护效果。评价结果只有合格和不合格两种,评价向量从或[0 0 0 1]中选取。

1.3 确定评价指标的权重

●1.3.1 构造判断矩阵

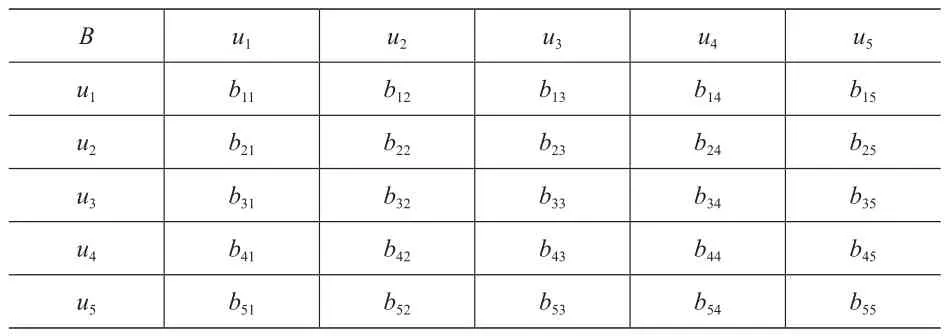

应用层次分析法确定因素集U=[ui]中各因素ui在评判埋地钢质管道腐蚀防护系统等级时所占的权重大小,建立评价指标的权重向量需要对因素集中各因素进行两两比较,建立判断矩阵B,判断矩阵B见表3。

表3 构造的判断矩阵B

表3中bij>0,bij=1/bji,bii=1(i,j=1,2,3,4,5)。

bij代表ui与uj相互之间重要性的比例标度,此标度由专家根据实际检验结果判定两两因素之间的重要性并赋值。判断矩阵标度及其含义见表4。

表4 判断矩阵标度及其含义

●1.3.2 计算权重值W

1)判断矩阵每一行各元素相乘并开5次方得向量,

2)对上述向量进行正规化(每个元素除以所有元素和)的向量该向量为λmax对应的特征向量,即因素集中各因素ui的权重值;

3)计算判断矩阵特征根

●1.3.3 一致性检验

CI=(λmax-5)/4,如果CR=CI/1.12小于0.10,则判断矩阵B具有满意的一致性,否则需重新调整判断矩阵。

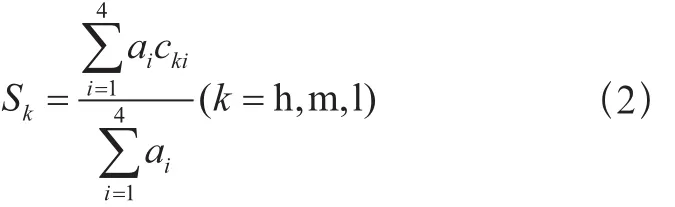

1.4 腐蚀防护系统模糊综合评价

腐蚀防护系统的综合评价结果A=W·R=[aj](j=1,2,3,4),为了能准确评价腐蚀防护系统的状况,对评价集 V=[vj]=[v1,v2,v3,v4]中的评价等级 vj采用百分制计分的方法进行量化处理。评语中的高、中、低得分可由式(2)确定:

式中:

k=h,m,l——分别代表评价等级分数的高、中、低;

Chi=(100,89.79,69)——区间上限组成的评语分数向量;

Cmi=(95,85.75,65)——区间中间向量组成的评语分数向量;

Cli=(90,80.70,60)——区间下限组成的评语分数向量;

用高、中、低得分Sh、Sm、Sl平均值作为评价管道腐蚀防护系统状况等级的依据,则腐蚀防护系统分级为1级;则腐蚀防护系统分级为2级;,则腐蚀防护系统分级为3级;则腐蚀防护系统分级为4级。

2 基于层次分析法腐蚀防护综合评价

2.1 管道基本情况

某输油管道长约22.06km,全线埋地敷设,管道外径为426mm,管道壁厚为7mm(穿河流段8mm),设计压力为2.5MPa,工作压力为1.6MPa,管道材质X60,输送介质为成品油,于1990年建成投入运行。采用外加电流及牺牲阳极联合保护,其中全线阳极块埋设23处,阴极保护站一座。管道表面涂层采用富氧底漆,保温层为聚氨酯泡沫,最外层为环氧煤焦油加玻璃布(三油二布),穿河流、公路段采用四油三布。管道途经区域的地表地物较为复杂,主要为居民居住房屋、绿化带、人造树林、河流、水塘、洼地、等级公路、电厂、污水厂等。

2.2 腐蚀防护系统检测

中国特种设备检测研究院对该输油管道开展了完整性检测评价,腐蚀防护系统检测结果如下:

●2.2.1 外防腐层状态

管道沿线共分14段进行了电流衰减测试,共测试411点,进行防腐层整体质量评价,其中一级有12877m占58.46%,二级有4345m占19.73%,三级有2981m占13.53%,四级有1823m占8.28%。采用ACVG方法进行外防腐层破损点的检测与定位,全线共发现外防腐层破损点610处。

●2.2.2 阴极保护有效性

全线共分21段进行了CIPS测量,管地电位约15.98km负于-850mV,有效保护率为72.44%。部分管段沿线通电电位、断电电位测试结果见图1。

图1 管地电位测试结果

●2.2.3 土壤腐蚀性

沿线选择6处典型位置进行了土壤电阻率、管道自然腐蚀电位、氧化还原电位、土壤pH值、土壤质地、土壤含水率、土壤含盐量、土壤Cl-含量八项指标测试,结果见表5。

表5 土壤腐蚀性测试

●2.2.4 杂散电流干扰

管道沿线选择公路边、通信塔、电厂附近、高压电线下或变压器等位置进行了10处交、直流杂散电流测试及评价,其中存在2处强直流杂散电流干扰,5处中等直流杂散电流干扰,3处弱直流杂散电流干扰,管道沿线未发现明显的交流杂散电流干扰。

●2.2.5 排流保护效果

管道沿线未进行排流。

2.3 腐蚀防护综合评价

●2.3.1 管道分段

根据管道沿线不同的腐蚀环境、检测数据等共划分为12段,按照顺油流向各管段依次标记为d1、d2、d3、d4、d5、d6、d7、d8、d9、d10、d11和 d12。

●2.3.2 分段腐蚀防护综合评价

以管段d1为例进行腐蚀防护系统综合评价,管段d1长2.502km,防腐层破损点70处,阴极保护基本未达到有效保护,土壤腐蚀性为17分,存在强直流杂散电流干扰,且未进行排流。

外防腐层状况评价向量R1={0 0 0 1};

阴极保护有效性评价向量R2={0 0 0 1};

土壤腐蚀性评价向量R3={0 0 0.5 0.5};

杂散电流干扰评价向量R4={0 0 0 1};

排流保护效果R5={0 0 0 1};

特征根:5.1395;

通过计算矩阵满足一致性要求。

,则腐蚀防护系统模糊综合评价等级为4级。

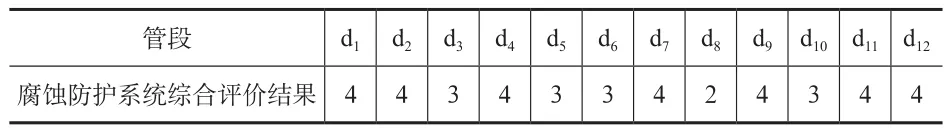

●2.3.3 各段腐蚀防护综合评价结果

通过2.3.2步骤对12段管道进行腐蚀防护系统综合评价,评价结果见表6。

表6 腐蚀防护系统综合评价结果

3 管体腐蚀程度验证

在基于层次分析法腐蚀防护系统综合评价结果的基础上,对检测出的每一处防腐层破损点管体腐蚀严重程度进行评估,分析防腐层破损、防腐层整体质量和开挖难易程度等因素,按照腐蚀防护综合评价预测的管体腐蚀严重程度对610处外防腐层破损点进行排序,制定维修计划,选择200处破损点分四批次进行开挖检测及修复,首批次为腐蚀防护综合评价为4级,即预测管体腐蚀可能最严重的20处防腐层破损位置。同样,第二批次选择80处,第三批次选择60处,第四批次选择40处开挖检测及修复。每处开挖坑连续性腐蚀缺陷统计为一处,当非连续性缺陷相互不影响时分别统计,否则统计为一处缺陷[3]。200处开挖坑检测结果见表7。

表7 开挖坑检测管体腐蚀情况统计

从表7可知,层次分析法腐蚀防护系统综合评价能够预测管体腐蚀的状况,首批次开挖的管道3级以上缺陷占开挖坑数量的比例远远高于其他批次,最严重的缺陷腐蚀减薄5.45mm,位于污水池南侧,该位置阴极保护失效、土壤腐蚀性强、防腐层质量差、存在中等直流杂散电流干扰,管体腐蚀缺陷形貌见图2。腐蚀防护系统综合评价与开挖坑检测结果基本一致,因此,层次分析法腐蚀防护综合评价结果可指导埋地钢质管道开挖坑管体腐蚀检测,有助于检验人员准确分析腐蚀缺陷的严重程度,大大提高检验的有效性与针对性,并为生产单位提供科学合理的维修计划。

图2 管体腐蚀缺陷

4 结论

本文采用层次分析法建立了腐蚀防护系统综合评价体系,在输油管道完整性检测评价的基础上,通过案例分析,可以得到如下结论:

1)层次分析法腐蚀防护综合评价适用于埋地钢质输油管道,评价体系科学合理,便于企业对防腐层缺陷分级分类管理,提升输油管道的安全管理水平;

2)层次分析法腐蚀防护综合评价是开展完整检测评价的重要组成部分,提供管体腐蚀缺陷的针对性、有效性和准确性;

3)对老旧管线开展基于腐蚀防护系统综合评价为基础的风险管理和缺陷修复,可延长管道的使用寿命,降低安全风险,对于保障社会稳定健康发展具有重大意义;

4)管道分段是否科学合理,检测位置的选择及检测结果是否准确,直接影响层次分析法腐蚀防护综合评价结果。影响腐蚀防护系统的因素动态变化,建议定期采用层次分析法开展腐蚀防护综合评价,实现运行维护的动态管理。

参考文献

[1]王玉梅,郭书平.国外天然气管道事故分析[J].油气储运,2000,19(07):5-10.

[2]GB/T 19285—2014 埋地钢质管道腐蚀防护工程检验[S].

[3]GB/T 19624—2004 在用含缺陷压力容器安全评定[S].